天然氣壓縮機機體鑄件的凝固模擬及工藝優化

唐大超,范曉明,鄧國山

(1.十堰職業技術學院,湖北 十堰 442000;2.武漢理工大學,湖北 武漢 430070)

天然氣壓縮機機體鑄件是壓縮機中體積最大且結構較復雜的零件,是整臺壓縮機的骨架,它支承壓縮機全部質量并保證各零部件之間有正確的相對位置,同時用作潤滑油箱用。其幾何形狀較復雜,加工面較多,抗滲性要求較高。由于在機體內外安裝著壓縮機主要零部件,在壓縮機工作時各種激勵力都以不同的方式作用在機體上,引起機體以及裝在機體上的各種零部件的復雜振動[1-2]。因此,制備出合格的基體鑄件對保證天然氣壓縮機組的使用性能是十分重要的。本文利用三維造型軟件Pro/E繪制鑄件實體圖,結合實際生產狀況,借助華鑄CAE軟件進行了基體鑄件的凝固模擬和澆注系統優化,成功實施了基體鑄件的生產。

1 基體鑄件的技術要求及基本生產條件

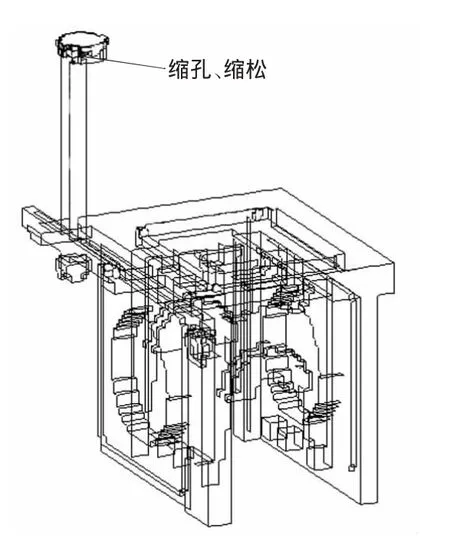

圖1為機體鑄件的Pro/E三維實體造型結構圖。該壓縮機機體是開啟式的,材質要求為HT300,重量為168 kg,最大尺寸為518mm×440mm×465mm,最小壁厚為24mm。機體作為壓縮機組的重要組成部分,要求鑄件不允許存在裂紋等影響強度的缺陷,非加工表面應光潔,不允許有澆鑄冒口、殘渣、凸瘤、結疤、粘砂等缺陷。

采用樹脂砂造型,一箱一件,選用砂箱尺寸為900mm×650mm×400mm,收縮率取1%。機體形狀復雜,壁厚變化不大,熱節部位多,在鑄造中容易出現縮松、粘砂和變形等鑄造缺陷。

圖1 基體Pro/E實體造型

2 鑄造工藝方案確定及凝固模擬分析

分型面選在最大截面處,將鑄件整體放在下箱,如圖2所示。

圖2 分型面的確定

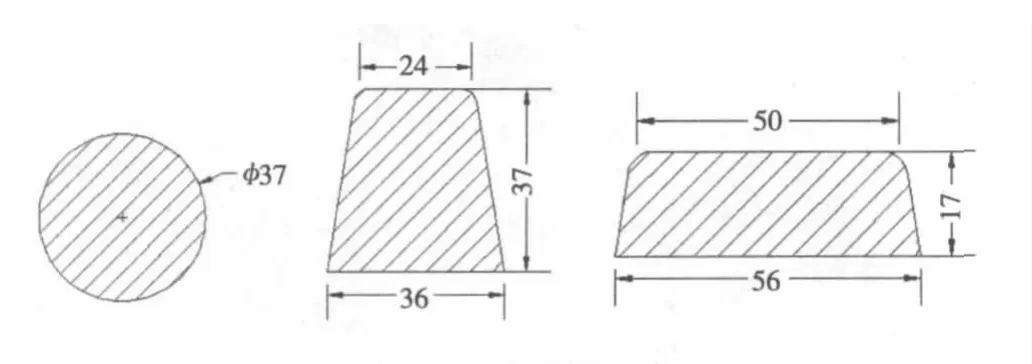

機體澆注系統按封閉原則設計。根據資料[3],求得機體鑄件的有效澆注時間t=28s;機體鑄件的最小阻斷斷面面積∑F阻=9.27 cm2。根據資料,取澆道比為F直:F橫:F內=1.15∶1.1∶1。由此得 F直=10.66 cm2,F橫=10.2 cm2。直澆道、橫澆道和內澆道的斷面形狀及尺寸如圖3所示。

圖3 澆道斷面形狀

基體鑄件的澆注位置選在鑄件的側面,澆注的入口位置首先選在鑄件側面底端,內澆口設置兩道。

采用華鑄CAE/Intel Cast R9.0軟件系統進行機體鑄件的上述工藝的凝固模擬[4]。

1)前置處理

設置實體的屬性。鑄件和澆注系統包括冒口的三維造型設計在PRO/E里完成,砂芯不直接畫出。在PRO/E里面裝配好鑄件、澆注系統、冒口后導出的時候不應以整體的文件導出,而是應分別導出,導出的格式為STL。鑄件和澆注系統裝配圖如圖4所示。

倒入軟件中后,首先是STL文件預覽和旋轉,使得澆注系統鑄件位置位于正確的方位。然后設置各部分的屬性,見圖5。

將鑄件實體旋轉至澆口豎直朝上為止,然后對實體進行網格剖分。網格劃分越小,計算的精度就越高,但網格劃分太小,計算的速度將非常慢,所以應根據鑄件的大小選擇與之相應的網格大小。

2)合金屬性的設置

合金成分(質量分數):3.3%C、1.7%Si、0.9%Mn、0.065%P和0.08%S。

合金物性參數:灰鑄鐵的密度為6.9g/cm3,黏度0.06 cm2/s,輻射系數0.375,潛熱 55cal/g,液相線1252℃,固相線1143℃,臨界固相率取0.7,凝固系數 1.1,相變收縮 0.001,液態收縮率2E-005。

圖4 裝配圖

圖5 STL屬性定義

鑄件的物性參數設置為密度6.9g/cm3,比熱容0.174867 J/(g·℃),導熱系數0.054801 J/(cm·s),初始溫度1380℃。

其他參數設置:為使模擬計算的結果更接近實際,啟用重力補縮功能,澆注時間大致設為28 s。按鑄件冷卻溫度為1143℃結束計算。這里鑄件冷卻溫度是指鑄件的最高溫度,1143℃是系統自行計算出來的默認停止補縮溫度。

(3)后置處理

(1).bmp存盤及.avi合成:這里主要保存凝固液相、鑄件色溫和定量縮孔3張圖片。批處理完成后,立即將所得bmp序列畫面合成avi動畫。

(2)自動生成報告:勾選鑄件色溫、凝固液相和定量縮孔的圖片插入到報告中,并選擇附加計算參數項。

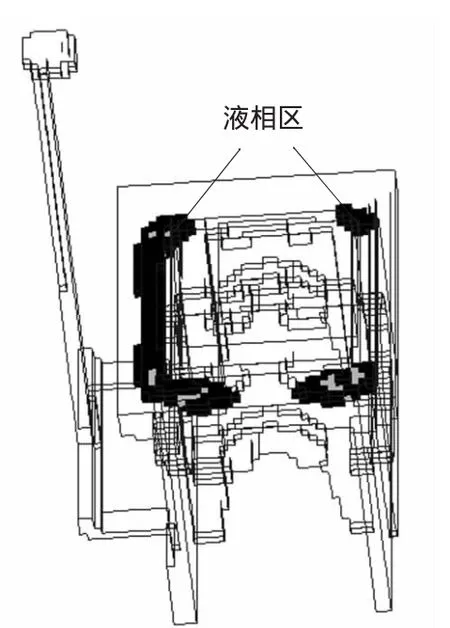

凝固模擬的結果如圖6所示,可以看到縮孔主要集中在鑄件的頂部。

液相色溫如圖7所示。從最終色溫液相可以看出,機座底部的溫度最高,最后凝固。

3 工藝優化及生產驗證

從上述澆注方式的凝固模擬的結果可以看出,機座的邊緣一些地方仍存在縮孔縮松的現象,也就基本上可以肯定在那些位置早期會存在孤立液相區,在凝固的后階段因得不到補縮而形成收縮缺陷。由于灰鑄鐵有“自實作用”,沒有設計冒口。將澆注位置改為頂注式,內澆道開設在最上端,鐵水在進入型腔前先經集渣包。這種澆注方式鐵水充型平穩,自下而上逐漸充滿,有利于型內排氣。但冒口內的液體金屬溫度低,不利于補縮,鑄件的熱節處產生縮松。但在在頂部加上冷鐵之后,使頂部的金屬液快速冷卻,可以減少縮孔縮松。

圖6 定量縮孔模擬結果

圖7 液相色溫模擬結果

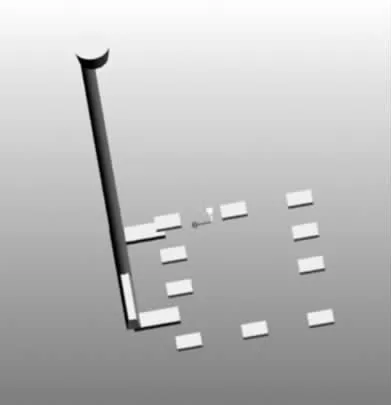

同樣的方法,模擬頂注式澆注方法,同時加上冷鐵,圖8為冷鐵澆注系統的相對位置。在機座最后凝固的底部加上冷鐵,澆注位置改為頂注式,裝配圖見圖9,模擬結果見圖10,鑄件縮孔,縮松均在冒口處。

圖8 冷鐵、澆注系統的相對位置

圖9 頂注式裝配圖

圖10 定量縮孔模擬結果

改為從頂部澆注后,縮孔基本消除,說明第二種工藝比較合理。

采用優化的工藝進行生產,得到了合格的鑄件,證實了工藝合理,適合實際生產。

4 結束語

華鑄CAE凝固模擬分析結果表明,機體鑄件機座上容易出現縮孔縮松現象,加上冷鐵,將底注式改為頂注式,縮孔縮松基本消除。按優化工藝制備的機體鑄件,鑄件質量合格,達到技術要求。

[1]高其烈.國際 CNG 壓縮機技術的新進展[J].通用機械,2003(11):34-35.

[2]潘祖琨.國產高水準CNG壓縮機系列問世[J].壓縮機技術,2001(05):32-35.

[3]劉文川,藕光富,嚴濤.灰鑄鐵件澆冒系統優化設計的幾個技術問題[J].機械,2001(28):57-61.

[4]陳立亮,劉瑞祥,廖敦明,等.華鑄CAE/InteCast集成系統使用手冊[M].第9版.武漢:華中科技大學出版社,2006.