高錳奧氏體鋼的合金化及彌散熱處理

田興娜,孫 偉

(三一重型裝備有限公司,遼寧 沈陽 110027)

高錳鋼因其具有較高的沖擊韌性和加工硬化特性而應用十分廣泛,尤其在礦山、冶金、建材、鐵路等方面尤為突出。隨著現代工業和科學技術的高速發展,高錳鋼已成為磁懸浮列車、鑿巖機器人等先進裝備及工程機械的首選耐磨材料之一[1]。因此,對傳統高錳鋼的性能提出了更為嚴格的要求。

為了進一步提高高錳鋼的使用壽命,尋求適用于不同工況下的新鋼種,近年來各國研究人員在高錳鋼的合金化及熱處理工藝方面進行了大量的研究。現將研究人員在合金化與彌散熱處理這兩方面的主要研究結果概述如下。

1 合金化

化學成分是影響高錳鋼耐磨性的重要因素之一。目前,我們常用的高錳鋼為ZGMn13型,其化學成分大致為ω(C):0.9%~1.2%,ω(Mn):11%~14%,ω(Si):0.3%~0.6%,ω(S)≤0.04%,ω(P)≤0.07%。在此基礎上添加一些合金元素是目前提高奧氏體錳鋼耐磨性的主要手段之一。例如日本專利JP60~43422 中介紹,在高錳鋼中加入 ω(Cr):0~3%,ω(Ni):0~4%,ω(Mo):0~2.5%,ω(Ti):0.05%~0.09%,ω(V):0~0.05%(ω(Ti+V)≈0.05%~0.14%),用來提高耐磨性;美國專利US4494988介紹,在Mn13中加入 (質量分數) ω (Cr) :4%~6%,ω(Ni):4%~6%和N的一定含量,其耐磨性也有所提高;蘇聯專利SU850725介紹在高錳鋼中加入(質量分數)ω(Cr):0.5%~2%,ω(V):0.1%~0.5%,ω(Ti):0.2%~0.6%,ω(Nb):0.1%~0.3%,ω(N):0.5%~0.65%,也能提高其耐磨性能[2]。

1.1 一般合金化

一般合金化指加入鋼中的合金化元素量較多,含量變化范圍較大的方法。此類合金元素溶入奧氏體中成為溶質,以溶質原子的形式而起作用[3]。此類合金化元素主要有Cr、Mo、Ni等。

鉻(Cr):主要提高淬透性,稍提高硬度、提高奧氏體屈服強度和耐磨性,對抗腐蝕有益。但它易生成夾雜物,使鋼液變稠,降低流動性,增加體收縮量和縮孔傾向,減小導熱性,ω(Cr)≥1.5%開始降低韌性,ω(Cr):1.5%~2.0%綜合機械性能最高[4]。

鉬(Mo):Mo的主要作用是細化組織,提高基體的強度和韌性,增加鋼的淬透性,故Mo含量(質量分數)控制在0.2%~0.4%。

鎳(Ni):主要溶入基體,強烈穩定奧氏體,提高鑄鋼的淬透性和抗腐蝕疲勞的能力。

除此之外,鎢元素也是一種合金化元素。鎢在鋼中固溶強化基體,穩定奧氏體組織,提高淬透性,抑制碳化物析出,同時C-W協同作用細化鋼的晶粒,提高鋼的屈服強度,提高沖擊韌性,提高加工硬化率即鋼的硬度[5]。專利CN 101250675A所述的某種含鎢高錳鋼其屈服強度≥410MPa,U型缺口沖擊韌度≥140J/cm2。

1.2 微合金化

微合金化亦稱變質處理,是指在普通奧氏體錳鋼成分基礎上添加微量(一般每種合金元素的質量分數≤0.3%)合金化元素的方法。此類合金元素主要通過細化組織,或與有害雜質元素結合,或形成鐵基體中的第二相化合物而起作用,并且多元素復合變質時,各元素的作用可彼此激發,相互促進,獲得比單元素變質更佳的效果[3]。目前常用的微合金化元素有 Ti、V、Re等。

鈦(Ti):鈦在鋼中形成鈦的碳氮化合物,如TiN、TiC和Ti(CN)化合物,其熔點在3000℃,碳氮化合物在鋼液凝固時成為固體晶核細化鋼的鑄態組織,提高強度和韌性。鈦也是強鐵素體形成元素,使鐵的γ相區縮小(在Fe-Ti-C相圖上,Ti為1.2%,γ相區消失)不利于鋼的奧氏體化,所以鈦的加入量應在0.1%以下(奧氏體鑄鋼),經試驗鈦的加入量的最佳值為0.03%~0.05%[6]。

釩(V):釩在奧氏體合金鋼中以分散、細小且硬度極高(HRC為71~75)的碳化釩狀態存在于過冷奧氏體的晶界內和晶界間強烈阻礙著奧氏體晶粒的長大。當V質量分數為0.04%~0.1%、奧氏體溫度在912℃~960℃時,其奧氏體晶粒變化甚微,因此,V的配入能顯著改善奧氏體合金鋼之工作表面在沖擊和磨損下而產生的形變馬氏體金相組織,使透鏡片狀馬氏體更加細密;所以它極大提高鋼的強度、硬度和耐磨性;提高形變馬氏體硬度及耐磨性和過冷奧氏體的強度和沖擊韌性[7]。

稀土元素(Re):既能脫氧,脫硫,控制夾雜物的形態、大小和分布,又能細化材料的晶粒,改善碳化物形態和分布,促使碳化物呈孤立狀均勻分布,顯著減少夾雜物,提高冶金質量,從而提高材料抗磨性能[8]。但過量的Re將惡化材料的質量,降低韌性,因此Re的質量分數控制在0.01%~0.1%。

一般認為Cu元素是鋼中的有害元素而加以控制,但對于高錳鋼而言,Cu作為奧氏體穩定元素,在奧氏體中有較高的固溶度,特別是薄板坯連鑄連軋、薄帶連鑄流程的快速凝固特征使Cu元素在高錳鋼中的使用存在較大的空間[9]。目前,對于含Cu的Fe-Mn-C系高錳鋼的專利與報道較少。

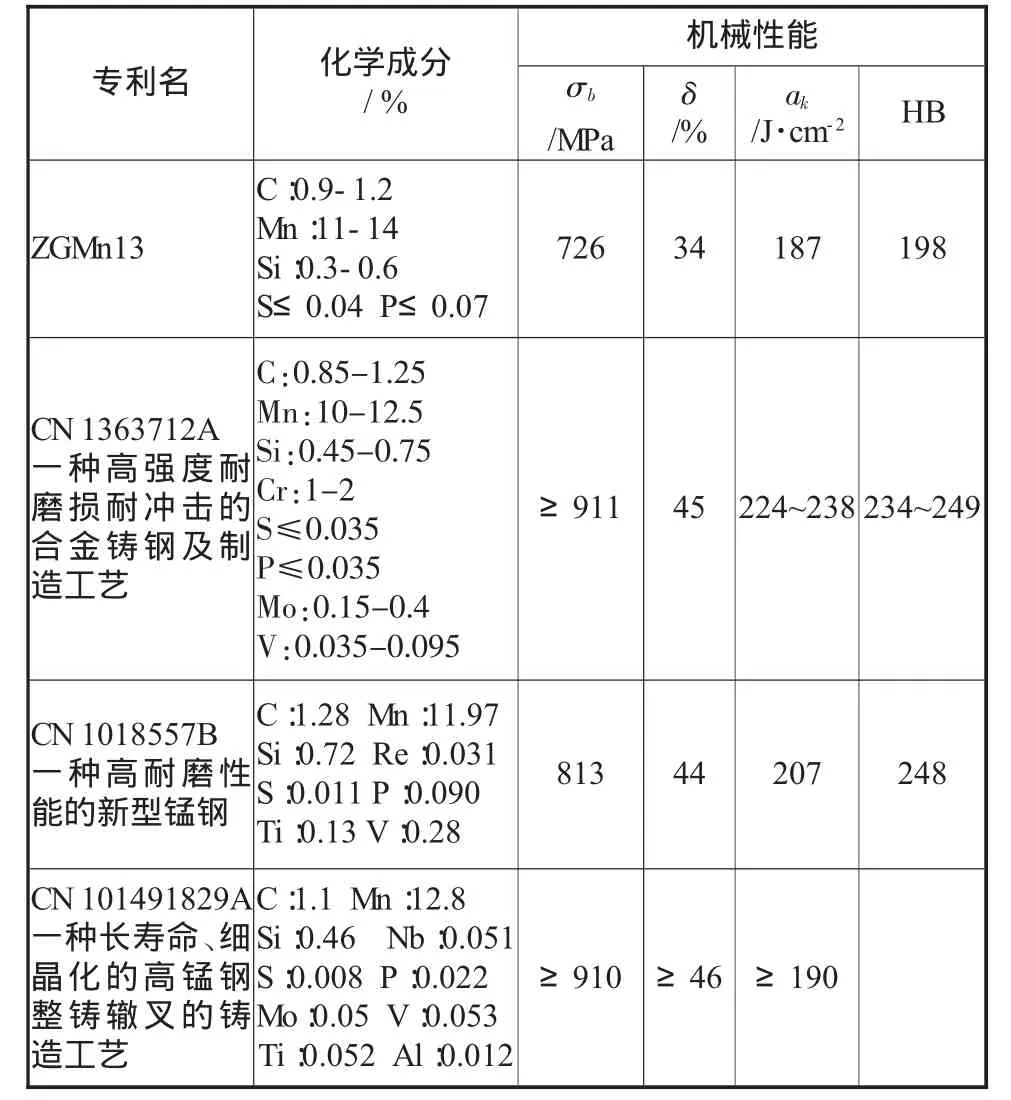

1.3 復合合金化

復合合金化就是一般合金化與微合金化復合處理。近年來各國研究人員在高錳鋼合金化方面的研究主要趨勢是在傳統成分中同時加入Cr、Mo、Ni、Ti、V、稀土等合金元素中的幾種。這些合金化的高錳鋼與標準成分高錳鋼性能相比,其耐磨性得到顯著提高,如表1所示。試驗表明:Mn11Cr2.5VTi鋼破碎機錘頭的耐磨性比Mn13鋼的提高53%[10];用Cr合金化,并用SR多元復合變質劑生產的Mn12Cr(SR)顎板,在破碎棕剛玉時耐磨性比Mn13鋼提高187%[11]。

表1 合金化高錳鋼與ZGMn13鋼機械性能對比

2 熱處理工藝

為了達到減少高錳奧氏體鋼在熱處理過程中的變形和開裂、簡化熱處理工藝、節約能源或進一步提高其耐磨性等目的,研究人員在熱處理方面進行了大量的試驗研究,并研制出一系列熱處理工藝。下面主要介紹合金化高錳鋼常用的普通熱處理與彌散熱處理。

2.1 普通熱處理

在實際生產條件下,標準成分高錳鋼鑄態組織主要為奧氏體和(Fe,Mn)3C化合物,因碳化物多沿奧氏體晶界呈網狀分布,導致高錳鋼鑄態性能較脆。為了獲得較高韌性,一般將其加熱到單相奧氏體區等溫,使碳化物溶入奧氏體中。對于結構簡單,壁厚均勻的鑄件其熱處理工藝如圖1所示;反之,則需先將試樣加熱到660℃~700℃保溫一段時間以減少鑄件在加熱過程中的變形與開裂,然后升溫至奧氏體化溫度保溫、冷卻,如圖2所示。

2.2 彌散熱處理

對含有 Cr、Mo、V、Ti等碳化物形成元素的奧氏體錳鋼,通過彌散熱處理,可獲得固溶強化了的奧氏體基體上彌散分布第二相硬質點的金相組織結構,從實現彌散強化和進一步提高鋼的耐磨性。如在高錳鋼化學成分基礎上,加入質量分數為1.5%~2.5%的鉻便形成加鉻高錳鋼。因鋼中含鉻,奧氏體穩定性降低,碳化物更易析出,鑄態組織中碳化物數量增多,從而使鑄件脆性增加,因此其熱處理要特別注意控制升溫速度,防止裂紋出現,尤其是低溫升溫速度應控制在 30℃/h~50℃/h[12]。由于ZGMn13Cr2中碳化物穩定性更高,溶入奧氏體更加困難,其水韌處理溫度要到達1100℃~1130℃,同時需要更長的保溫時間,并且溶入奧氏體中的碳化物在冷卻過程中極易析出,因此鑄件從爐內取出到入水時間應小于1min。

總之,碳化物合金化了的奧氏體錳鋼只有采用彌散熱處理,才能充分發揮合金化元素的作用。除以上介紹的普通熱處理及彌散熱處理之外,高錳奧氏體鋼的熱處理工藝還有節能熱處理和細晶熱處理等。通過在現有基礎上對生產工藝的改進優化,高錳奧氏體鋼的耐磨性有待進一步提高。

[1]張增志.耐磨高錳鋼[M].北京:冶金工業出版社,2002.

[2]由淼.一種高耐磨性能的新型錳鋼:中國,1038468[P].1990-01-03.

[3]朝志強,董玉平,呂宇鵬,等.奧氏體錳鋼的化學成分與熱處理工藝[J].金屬熱處理,1998(6):9.

[4]張東海.超高性能耐磨高錳鋼及其生產方法:中國,101191180[P].2008-06-04.

[5]李衛,劉英.含鎢高錳鋼:中國,101250675[P].2008-08-27.

[6]孫世振,姜書林.高韌性鑄態錳鋼及其制造方法:中國,1435502[P].2003-03-15.

[7]劉承剛.一種高強度耐磨損耐沖擊的合金鑄鋼及制造工藝:中國,1363712[P].2002-08-14.

[8]王海艷,黃勇.一種合金鋼及其熱處理方法:中國,101555573[P].2009-10-14.

[9]梁高飛,方園,于艷,等.一種含銅高強韌高錳鋼及其制造方法:中國,101550515[P].2009-10-07.

[10]張清.金屬磨損和金屬耐磨材料手冊[M].北京:冶金工業出版社,1991:167.

[11]朱瑞富.SR復合增強耐磨高錳鋼的研究[J].材料科學與工藝,1993(增刊):70.

[12]曾廬生.加鉻高錳鋼及其熱處理 [J].熱加工工藝,1994(5):50.