復合材料結構的固化監測研究

滕 敏 ,馬 李 ,趙先銳

(1.哈爾濱空調股份有限公司,黑龍江 哈爾濱 150088;2.臺州學院 物理與電子工程學院,浙江 臺州 318000)

復合材料結構的固化監測研究

滕 敏1,馬 李2,趙先銳2

(1.哈爾濱空調股份有限公司,黑龍江 哈爾濱 150088;2.臺州學院 物理與電子工程學院,浙江 臺州 318000)

使用纏繞方法制作復合材料層板,將光纖布拉格光柵傳感器埋入到纏繞復合材料層板中、鋁板和纏繞復合材料板之間,監測整個固化歷程,包括固化過程的溫度變化,升溫過程和降溫過程的應變變化,比較不同部位的差異。結果表明:由于熱力學性能不同,復合材料內部與界面之間在固化過程中存在著差異,使得兩種不同的材料在固化后期存在分離現象,并釋放了一部分應力。

復合材料;光纖傳感技術;固化

1 引言

復合材料通常與金屬材料一同使用,來彌補復合材料不密封、纖維不能承受壓力的缺點,例如,復合材料導彈彈翼中需要加入鈦合金骨架,蜂窩夾層結構中的復合材料蒙皮和鋁蜂窩,金屬內襯纖維纏繞復合材料壓力容器等[1-3]。但是,纖維增強復合材料是各向異性材料,金屬材料為各向同性材料,兩者在固化過程中將產生復雜的溫度場,出現不均勻的溫度分布,從而產生較高的熱應力和熱變形,影響兩者膠接在一起的強度。如果兩者在固化過程中不能很好地膠接在一起,在使用過程中必然造成金屬和復合材料的分離,使得整個結構失效[4-6]。因此,有必要了解金屬和復合材料界面的固化過程、載荷作用下的協調變形情況,為復合材料和金屬共同安全服役提供更加可靠的依據。光纖光柵傳感器由于具有可埋入的優點,為界面處的監測提供了一種可能的手段。

本文使用纏繞方法制作復合材料層板,將光纖布拉格光柵傳感器埋入到纏繞復合材料層板中、鋁板和纏繞復合材料板之間,監測整個固化歷程,包括固化過程的溫度變化,升溫過程和降溫過程的應變變化,比較不同部位的差異。

2 實驗

2.1 鋁板的處理

裁剪300 mm×300 mm的鋁板,鋁板厚度1 mm,為保證鋁板的平整度,剪切時使用專用的切割機。先用水去除表面的泥污,然后放入烤箱在60℃的溫度下干燥30 min。取出后用細砂紙打磨粗化,使用濃度99.5%的丙酮溶液擦洗除脂,再放入烤箱中在60℃的溫度下干燥30 min。取出后在表面擦酸液酸蝕,酸蝕法可以使鋁板表面形成新的氧化膜,如同其他非貴金屬一樣,表面氧化膜可以使樹脂與之產生有效粘接,從而提高結合強度。酸液配制為濃硫酸∶重鉻酸鉀∶水=1∶10∶30,等待10 min后用65℃清水沖洗干凈,再放入烤箱中60℃干燥30 min。再次取出鋁板后,表面涂抹按一定配比調制的環氧樹脂。

2.2 復合材料層板制備

制作的復合材料單向板使用碳纖維T800,2股紗,每層0.125 mm,在無極變速纏繞機上纏繞而成。模具經過處理后在上面刷脫模劑,然后安裝在纏繞機上,一次纏繞可以制作兩塊板。纏繞過程中使用螺旋測微器測量板的厚度,當厚度達到1 mm時(約8層纖維),平行纖維方向和垂直纖維方向分別布置FBG應變傳感器。由于FBG傳感器對溫度和應變都敏感,采用參考光柵法進行解耦,所埋置的參考光柵是用0.7 mm粗的針管封裝的FBG傳感器,此裝置作為溫度傳感器。FBG應變傳感器和FBG溫度傳感器布設位置如圖1所示。

2.3 光纖固化與監測

放置完傳感器后,繼續纏繞,當厚度達到2 mm時(15層纖維),纏繞結束,再放置2個FBG應變傳感器,方向分別為平行纖維方向和垂直纖維方。光纖出口的保護采用聚酰亞胺F46薄膜。將寬度10 mm的聚酰亞胺F46薄膜,裁減100 mm長的兩片,把光纖傳感器作為入出口的部分放在兩片薄膜的中間。加熱棒通電加熱達到350℃時,開始對薄膜進行加熱30 s。傳感器與薄膜成為一體后,按設計布置在纏繞纖維上,然后在其上面放置鋁板,加上模具蓋板后用螺栓擰緊。模具另一側的復合材料板不進行監測,直接加模具蓋板。最后把整個模具從纏繞機上卸下,放置到烤箱中準備加熱。

固化工藝為:升溫速率為2℃/min,溫度達到80℃時保溫2 h,繼續升溫到120℃保溫2 h,關閉烤箱自然降溫。固化過程中不需要施加壓力。

圖1 光纖光柵傳感器的布置示意圖Fig.1 Sketch map of laying FBG sensors

3 結果與討論

3.1 溫度監測結果和分析

圖2顯示了FBG測量溫度的結果,光柵測量的結果低于烤箱的設置溫度,這是由于烤箱自身的熱電偶處于烤箱的溫度中,光柵溫度傳感器位于材料內部,熱電偶先達到溫度設定值,使烤箱停止加熱;此時熱量還沒有完全傳遞到材料內部,因此光柵的測量溫度值比預設值小10℃左右。

從溫度監測曲線可以看出,經過封裝后的光纖光柵能夠作為溫度傳感器,測量出復合材料固化過程中材料內部的溫度歷程,由于烤箱中的熱電偶先達到預設溫度,使光柵測量到的值小于工藝過程的溫度。

圖2 光柵溫度傳感器的監測結果Fig.2 Monitored result of FBG temperature sensor

3.2 應變監測結果和分析

3.2.1 升溫階段

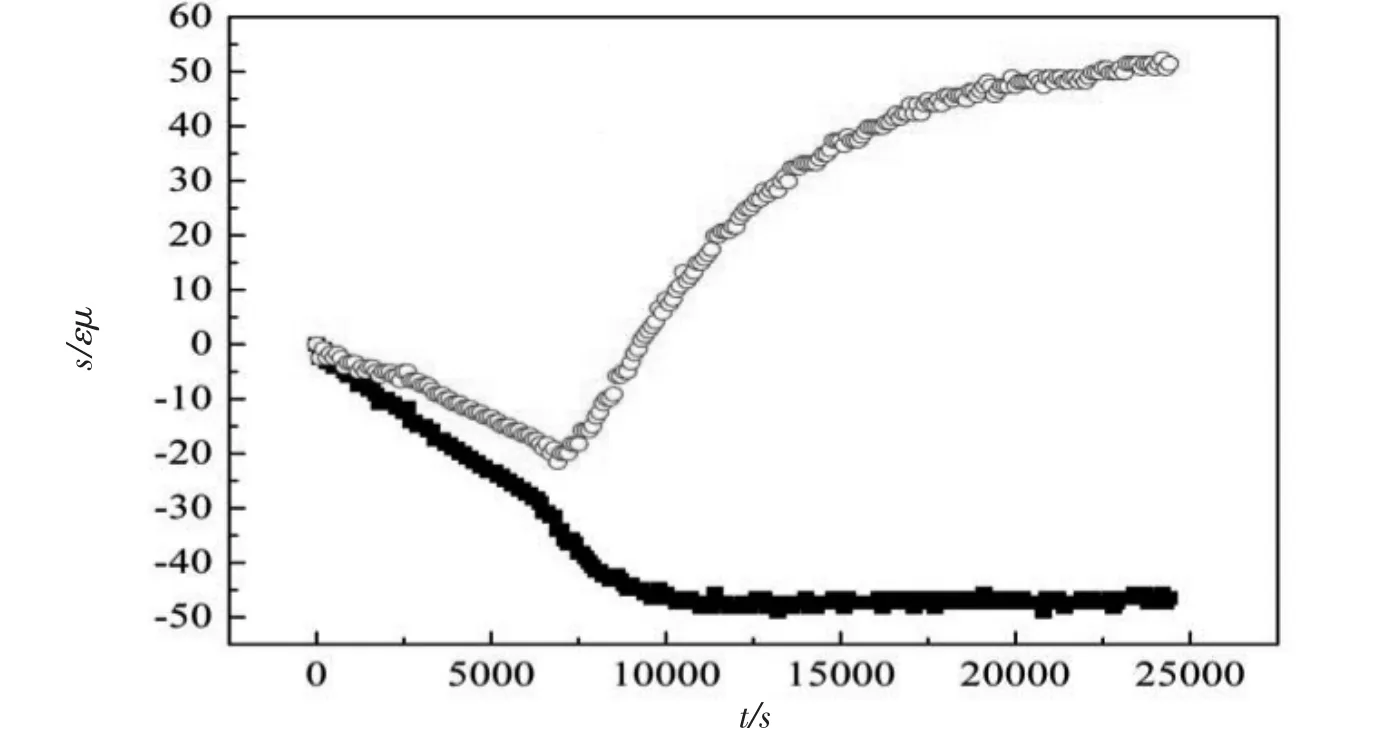

圖3顯示了升溫過程中兩個不同位置的光纖光柵傳感器測量到的應變情況。初始階段,復合材料內部、復合材料和鋁板界面之間的應變都在下降。經過一段時間后,復合材料內部、界面處的應變均發生轉折,界面處應變非線性逐漸增加,復合材料內部的應變依然繼續下降。界面處的應變在升溫即將結束時趨于平緩,而復合材料內部的應變經過不長時間就轉為平緩,一直保持到升溫結束。處于不同位置的兩個光纖光柵測量到了兩種不同的情況。

升溫初期,兩個光柵測量到的應變均為負值,說明光柵放入材料中后,由于安裝模具蓋板時使用螺絲擰緊,蓋板給增強纖維和樹脂施加了壓力,增強纖維和樹脂帶動光柵產生了拉應變。測量時,把這時的波長作為初始值。當溫度不斷升高,樹脂的粘稠度逐漸下降,不能再束縛住光柵的應變,光柵的應變有下降的趨勢。升溫一個多小時后,兩個光柵的測量值都產生了拐點,界面處的應變在-20 με時有上升的趨勢,光柵開始測量到拉應變。這是由于溫度不斷的升高,鋁的熱膨脹系數大,熱膨脹快,鋁板膨脹,帶動與之相連的光柵產生正應變。材料內部的應變卻迅速的下降,當應變到達-47 με時,應變開始保持平穩,不再變化。這是由于金屬模具的膨脹系數大,升溫膨脹后使內部的材料處于受壓狀態,材料體積被壓縮,使光柵產生了壓應變。

圖3 升溫過程應變監測Fig.3 Monitored strain during temperature rise

3.2.2 降溫階段

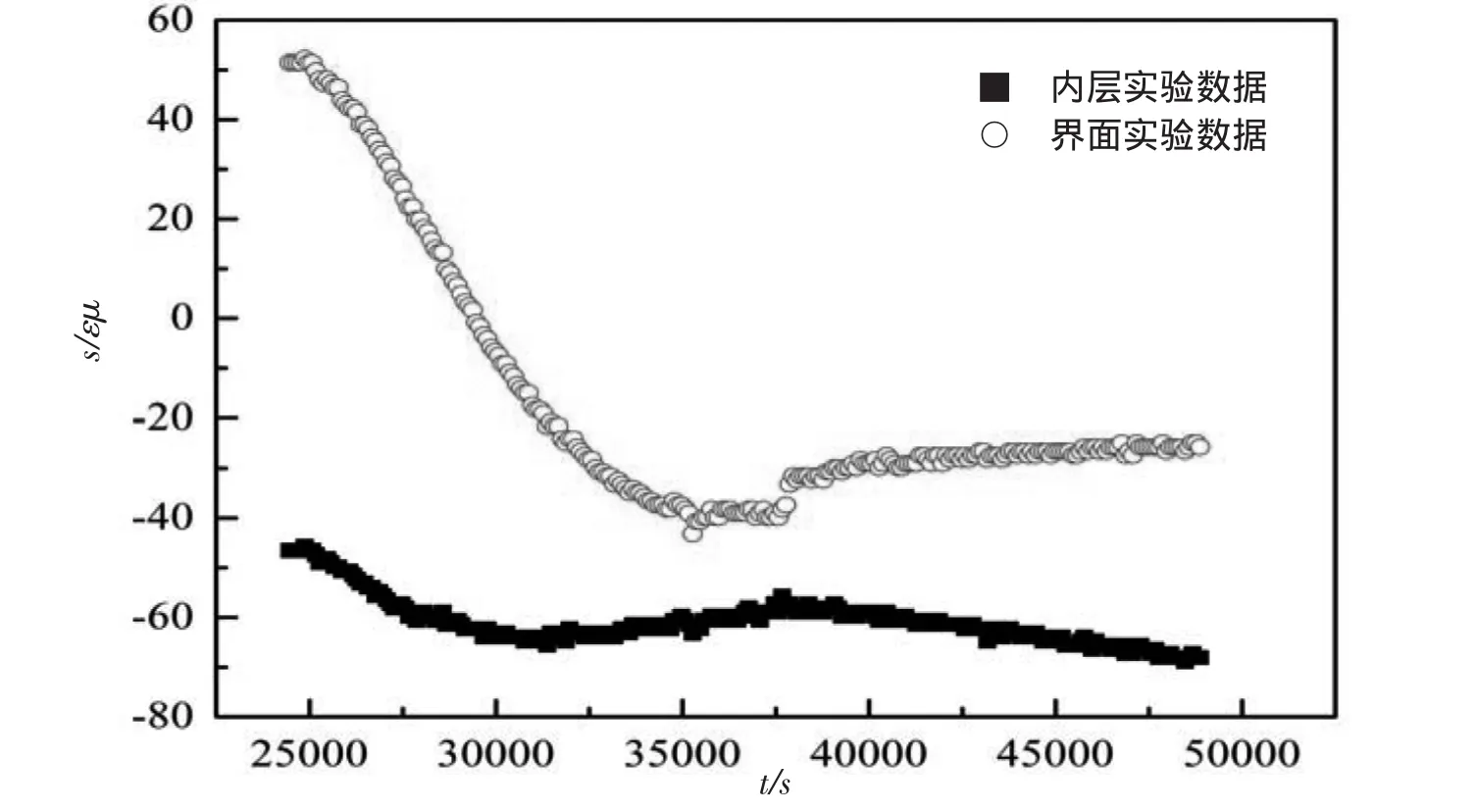

降溫采取自然降溫。圖4顯示了降溫過程中兩個不同位置光柵的測量結果。降溫時,兩個光柵測量到的應變都開始下降。界面處的應變下降得比較劇烈,在趨于平緩的時候應變產生了一個跳躍。復合材料內部的光柵先下降,而后有所增加,在一個拐點處又開始下降。

圖4 降溫過程應變監測Fig.4 Monitored strain during temperature fall

降溫時,界面處的光柵下降得比較快,因為鋁板的熱膨脹系數大,降溫時收縮得快,帶動光柵的應變迅速降低,而后趨于平緩。固化10h左右時,應變產生了跳躍,約6με。這是由于復合材料和鋁板的熱膨脹系數不同,鋁板收縮過快,兩者發生了分離,因而界面間的應力有所釋放。復合材料內部的光柵也由于溫度下降應變有所降低,但比較緩慢,而后趨于平緩。

埋入FBG傳感器可以實時監測纏繞單向板的固化過程,以及復合材料和鋁板之間界面的固化應變。FBG傳感器的測量數據表明,復合材料內部與界面之間在固化過程中存在著差異;兩種不同的材料在固化后期存在著分離的現象,釋放了一部分應力。

3.3 復合材料與鋁板協調變形監測

圖5給出復合材料層板在高溫環境下不同層面的應變情況。可以看出,光纖光柵監測到了溫度變化范圍從室溫到100℃,然后恢復到室溫整個過程粘接試件的應變變化。升溫階段,鋁板最初的應變為正應變,復合材料的應變為負應變,層間的應變也為正應變,但受到復合材料的束縛,因此應變小于鋁板。溫度持續上升,鋁板和層間應變繼續增長,在70℃時復合材料的應變出現了轉折,開始逐漸增長。溫度達到80℃時進行了一下保溫處理,使烘干箱內的溫度進一步穩定,此時各處的應變也也保持了一個平衡水平。溫度繼續升高,各處的應變也在增長。當溫度達到100℃時,關閉加熱器。此時,復合材料的應變繼續增加,鋁板、層間的應變開始下降。恢復到室溫時,復合材料的應變為正值,鋁板的應變為負值,層間的應變也為負值,但相對較小。

復合材料的熱膨脹系數和導熱系數均很小,鋁板的熱膨脹系數和導熱系數均很高,因此升溫的初始階段鋁板的溫度會高于復合材料,其變形也大于復合材料。隨著溫度的不斷升高,整個試件開始向復合材料方向彎曲,因此,復合材料的負應變是由于受到鋁板變形的影響。隨著溫度的上升,復合材料的溫度也逐漸提高,在70℃時,鋁板的變形開始變緩,而復合材料的應變出現了拐點。出現拐點的原因:一是復合材料的熱應變超過了鋁板的影響;二是復合材料的熱膨脹系數發生了變化;三是在此溫度下膠粘劑的性能變化大,熱膨脹系數變大,不能被忽略。在100℃時鋁板、層間的應變達到最大值。降溫時,鋁板的熱膨脹系數和導熱系數大,因此應變開始減小,試件逐漸向鋁板方向彎曲,帶動復合材料的應變繼續增加。這種變化一直持續到烘干箱內溫度到達室溫[7]。在室溫時,試件沒有恢復到原始的狀態,而是向鋁板彎曲,這是由于溫度變化改變了膠粘劑的性能,鋁板和復合材料之間的熱不匹配產生了熱應力,熱應力存儲于不可恢復的膠粘劑之間。

圖5 第一次溫度變化時不同層面的應變Fig.5 Strains at different layer for the first time

圖6給出了復合材料層板在低溫環境下不同層面的應變情況。從圖中可以看出,試件遭遇低溫后,迅速產生變形。鋁板的應變最大,復合材料的應變最小,層間應變介于兩者之間。液氮快速揮發完之后,溫度升高,三個層面的變形也開始恢復,并逐漸回到初始狀態。

從以上的過程可以分析出,粘接試件的溫度降低后,鋁板的熱膨脹系數大,從室溫環境降到低溫后,其體積迅速收縮,產生負應變;復合材料也與此類似,但其熱膨脹系數小于鋁板,因此其應變變化沒有鋁板的大,但是復合材料總的應變值保持為負值,說明鋁板對其影響小于環境的影響。兩種材料之間的應變受鋁板的影響多些,因鋁板相對復合材料要薄一些,應變值與鋁板相接近,但小于鋁板的應變。

圖6 低溫環境下不同層面的應變Fig.6 Strains at different layer in low temperature

4 結論

(1)基于光纖光柵傳感器監測了復合材料和鋁板的共固化過程,受溫度載荷下的變形過程,為兩種不同材料共同使用提供了實驗數據基礎。

(2)埋入FBG傳感器實時監測了纏繞單向板的固化過程,以及復合材料和鋁板之間界面的固化應變。FBG傳感器的測量數據表明,復合材料內部與界面之間在固化過程中存在著差異,這是由于兩者的熱力學性能不同而引起的;兩種不同的材料在固化后期存在著分離的現象,釋放了一部分應力。

(3)溫度的變化使得熱膨脹系數不同的復合材料層板和鋁板出現不協調變形,但由于鋁板相對復合材料要薄一些,界面應變值與鋁板相接近,兩種材料之間的應變受鋁板的影響多些。

[1]吳菊,朱迅,李海燕,等.鋁合金內襯復合材料高壓容器界面粘結的研究[J].纖維復合材料,2005,2:6-7,18.

[2]路明坤,張惠.樹脂基復合材料模壓工藝加壓時機優化研究[J].纖維復合材料,2005,34(1):34-36.

[3]Leng.J.S,Asundi.A.Real-time Cure Monitoring of Smart Composite Materials Using Extrinsic Fabry-Perot Interfero-meter and Fiber Bragg Grating Sensors[J].Smart Mater Struct,2002,11(2):249-255.

[4]Vacher.S,Molimard.J,Gagnaire.H,et al.A Fresnel’s Reflection Optical Fiber Sensor for Thermoset Polymer Cure Monitoring[J].Polymers&Polymer Composites,2004,12(4):269-276.

[5]Antonucci.V,Giordano.M,Cusano.A,et al.Real Time Monitoring of Cure and Gelification of a Thermoset Matrix[J].Composites Science and Technology,2006,66(4):3273-3280.

[6]Tserpesa.K.I,Labeasb.G,Papanikos.P,et al.Strength Prediction of Bolted Joints in Graphite/epoxy Composite Laminates[J].Composites:Part B,2002,33(3):521-529.

[7]Grant.J,Kaul.R,Taylor.S,et al.Distributed Sensing of Carbon-epoxy Composites and Composite Wound Pressure Vessels Using Fiber-Bragg Gratings[J].SPIE,2003,5050:187-196.

Study on Cure Monitoring of Composites Structure

TENG Min1,MA Li2,ZHAO Xian-rui2

(1.Harbin Air Conditioning CO.,LTD,Harbin 150088,China;2.School of Physics and Electronics Engineering,Taizhou University,Taizhou 318000,China)

The composite plate was prepared by filament wound method,and then the experimental data was provided for different materials in common use by FBG sensor-based monitoring common cure of composites and aluminum plate and deformation process under temperature load.FBG sensors were embedded to monitor the cure of filament wound unidirectional laminate and the strain between composite and aluminum plate. The results show that there exist differences between the inner of composite and the interface of composite-aluminum plate during the curing course due to their different thermodynamic properties, accordingly, the two different materials will be detached during the final curing process and release certain stress.

composite material;fiber optic sensing technology;cure

周小莉)

TB12

A

1672-3708(2011)06-0026-06

2011-10-07;

2011-11-12

滕敏(1972-),男,黑龍江哈爾濱人,博士,工程師,主要從事工業產品工藝研究。