不同潤(rùn)滑條件對(duì)切削加工性能的影響

魏朝良,崔海濤,董瑩,邵騰飛

(中國(guó)石油大連潤(rùn)滑油研究開發(fā)中心,遼寧大連 116032)

不同潤(rùn)滑條件對(duì)切削加工性能的影響

魏朝良,崔海濤,董瑩,邵騰飛

(中國(guó)石油大連潤(rùn)滑油研究開發(fā)中心,遼寧大連 116032)

切削液在金屬切削加工過(guò)程中起著非常重要的作用,合理地選擇切削液可以有效地提高生產(chǎn)效率,降低生產(chǎn)成本。文章通過(guò)測(cè)量車削加工過(guò)程中切削力、刀具磨損及工件加工表面粗糙度等參數(shù)的變化,考察3種切削條件,包括干切削、1#潤(rùn)滑油潤(rùn)滑及2#潤(rùn)滑油潤(rùn)滑條件下對(duì)車削加工性能的影響。結(jié)果表明,含有油性劑和含氯極壓劑的切削油可以有效地降低切削力、降低后刀面的磨損、提高工件的表面加工精度。

切削液;車削;磨損;精度

0 引言

在金屬切削加工過(guò)程中,切削液對(duì)提高工件的加工精度、降低表面粗糙度以及提高刀具的耐用度都起著非常大的作用。合理地選用切削液可以減少切削摩擦、降低切削溫度和切削力,提高刀具耐用度,從而提高工件的表面質(zhì)量和加工精度,節(jié)約能源,降低生產(chǎn)成本[1]。

在金屬切削過(guò)程中,切削液起著潤(rùn)滑、冷卻、清洗等作用,切削液滲透到切削區(qū),潤(rùn)滑切屑、前刀面及后刀面、工件,降低了金屬間的摩擦和切削力,減少摩擦熱的生成。金屬切削的摩擦和金屬的塑性變形生成大量的熱,切削液滲透到切削區(qū),可以迅速將產(chǎn)生的熱量帶走,降低工具及工件的溫度,從而避免工件燒傷,提高工具的使用壽命。這些結(jié)果都是切削液在切削過(guò)程中所能表現(xiàn)出來(lái)的效能,它直接與切削加工效果有關(guān)。這些效果包括加工質(zhì)量、加工效率、刀具損耗、切屑處理等幾個(gè)主要方面,其中加工質(zhì)量包括加工精度和已加工表面完整性(表面粗糙度、表面變質(zhì)層、殘留應(yīng)力),并綜合體現(xiàn)在工序成本中。本文通過(guò)具體的車削加工來(lái)考察不同潤(rùn)滑條件下切削液的加工性能。

1 儀器與設(shè)備

試驗(yàn)設(shè)備:車削力測(cè)量試驗(yàn)臺(tái),車床型號(hào):C-620。

測(cè)試系統(tǒng):YDCB-Ⅲ05壓電式多功能切削力測(cè)試系統(tǒng),包括YDCB-Ⅲ05壓電式多功能切削力儀、YE5850B電荷放大器、PC I-9118DG/L信號(hào)采集卡、計(jì)算機(jī)及其相應(yīng)采集軟件。

形貌儀:三豐表面粗糙度測(cè)量?jī)x,型號(hào):SJ201。

2 試驗(yàn)部分

工件材料:45#鋼(4個(gè)長(zhǎng)棒料,直徑100mm)。

刀具型號(hào):硬質(zhì)合金機(jī)夾可轉(zhuǎn)位刀片。不同的切削液用不同的45#鋼棒料,相應(yīng)的刀具也隨之更換,以保證后續(xù)對(duì)工件表面質(zhì)量的測(cè)試需求。

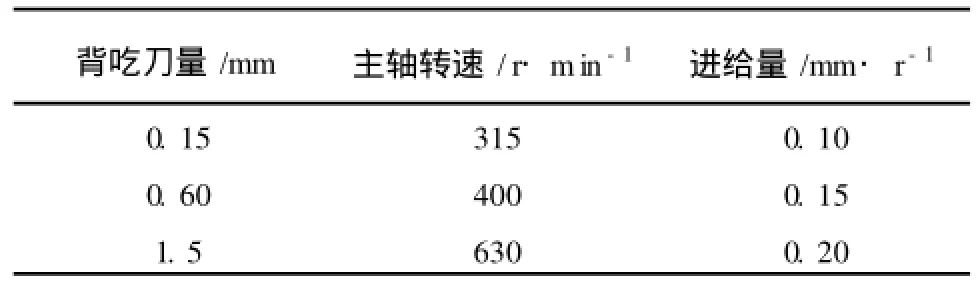

試驗(yàn)工況:采用正交方法,共計(jì)27個(gè)工況,試驗(yàn)切削參數(shù)見表1。結(jié)合機(jī)床實(shí)際轉(zhuǎn)速和進(jìn)給量,以數(shù)據(jù)最接近為原則選取。

表1 試驗(yàn)切削參數(shù)

試驗(yàn)用切削液:1#樣品為含5%油性劑的純油型切削油,40℃黏度在30 mm2/s左右;2#樣品為在1#樣品的基礎(chǔ)上添加5%的氯化石蠟極壓劑而形成的極壓型切削油,40℃黏度在30mm2/s左右。

試驗(yàn)條件:改變切削速度v、進(jìn)給量f和背吃刀量ap等試驗(yàn)參數(shù),考察干切削、1#切削油和2#切削油潤(rùn)滑的條件下對(duì)切削力及工件表面粗糙度的影響。試驗(yàn)操作:每個(gè)工件夾持到機(jī)床后,對(duì)其進(jìn)行矯正,保證對(duì)心。用車刀對(duì)外圓進(jìn)行光整切削,保證所有直徑相同。按照先大切深后小切深的方式,保證已加工表面不被破壞,以便后續(xù)進(jìn)行表面粗糙度測(cè)量。

試驗(yàn)記錄:按照測(cè)力儀使用規(guī)范操作軟件、放大器,保證數(shù)據(jù)線連接正確,每次記錄數(shù)據(jù)前,要對(duì)電荷放大器復(fù)位,然后放置在工作位置。采用高速測(cè)試方式存儲(chǔ)數(shù)據(jù),記錄每個(gè)工況條件下的切削力參數(shù),包括FX、FY和FZ三個(gè)方向力。車削結(jié)束后,用形貌儀對(duì)工件的表面粗糙度進(jìn)行測(cè)量,用顯微鏡進(jìn)行后刀面磨損量的測(cè)量。

3 結(jié)果與討論

在3種潤(rùn)滑條件下,即干切削、1#切削油和2#切削油潤(rùn)滑的條件下,使用硬質(zhì)合金刀具對(duì)45#鋼進(jìn)行車削,監(jiān)測(cè)切削力的變化情況及不同潤(rùn)滑條件下對(duì)工件表面質(zhì)量及刀具磨損的影響。

3.1 各種切削條件下切削力的變化規(guī)律

3.1.1 進(jìn)給切深轉(zhuǎn)速順序變化規(guī)律

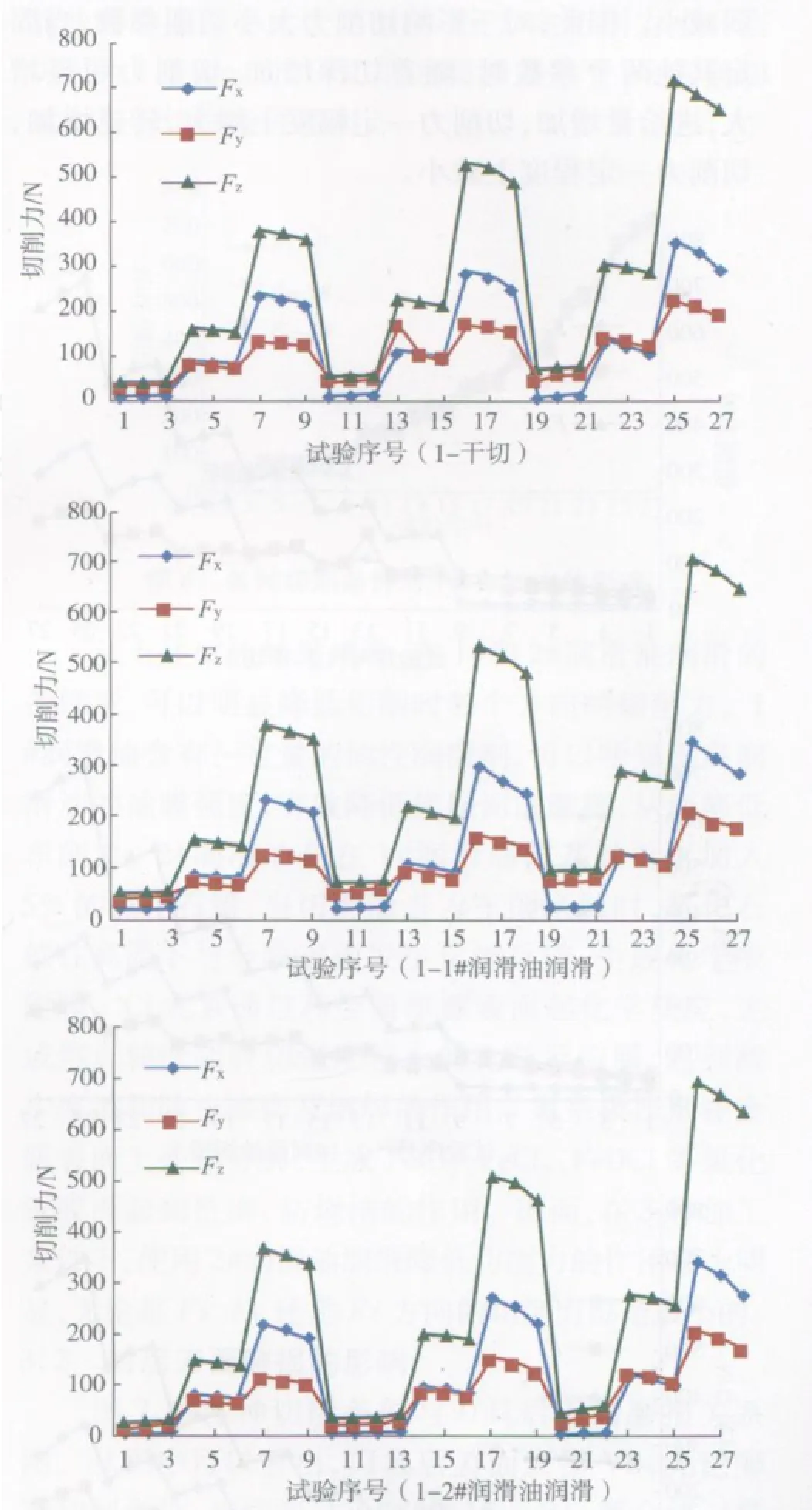

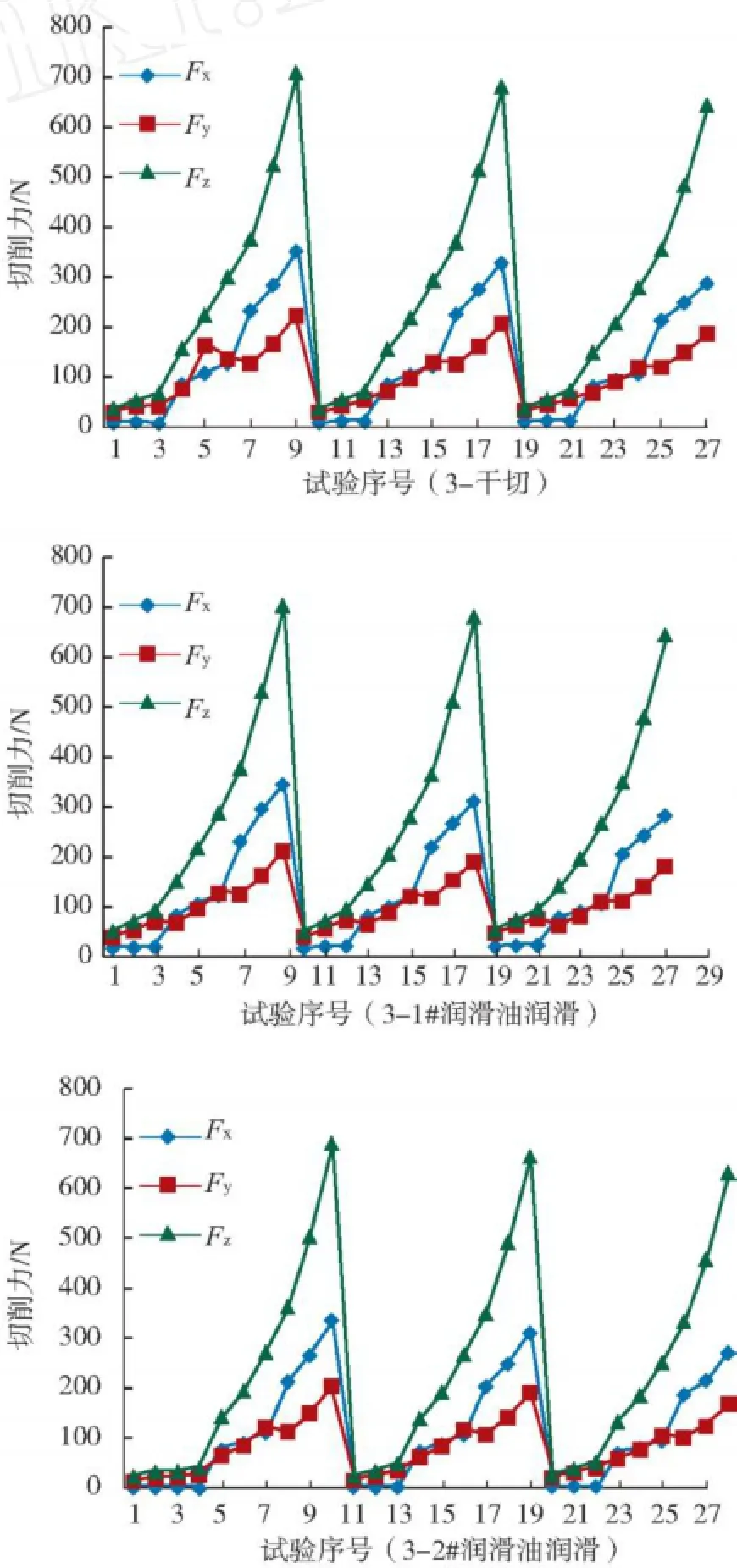

圖1為按照進(jìn)給-切深-轉(zhuǎn)速順序考察切削力的變化情況。從圖1中可以看出,明顯有3個(gè)相同規(guī)律的大的曲線段,而每個(gè)大曲線段又有3個(gè)近似線性段。大的曲線段是進(jìn)給量相同,可見,進(jìn)給量增加,切削力一定程度上增加;每個(gè)大曲線段的三個(gè)線性段總體上近乎3個(gè)臺(tái)階,說(shuō)明切深是影響切削力最明顯的因素,隨著切深增加,切削力明顯增大;每個(gè)線性段是相同進(jìn)給和切深條件下,主軸轉(zhuǎn)速對(duì)切削力影響規(guī)律,隨著轉(zhuǎn)速增加,切削力微弱減小。因此,對(duì)于影響切削力大小切削參數(shù),當(dāng)固定其他2個(gè)參數(shù)時(shí),進(jìn)給量增加,切削力一定幅度上增大,轉(zhuǎn)速增加,切削力一定程度上減小,隨著切深增加,切削力明顯增大。

圖1 各種切削條件下進(jìn)給-切深-轉(zhuǎn)速順序切削力的變化

3.1.2 切深進(jìn)給轉(zhuǎn)速順序變化規(guī)律

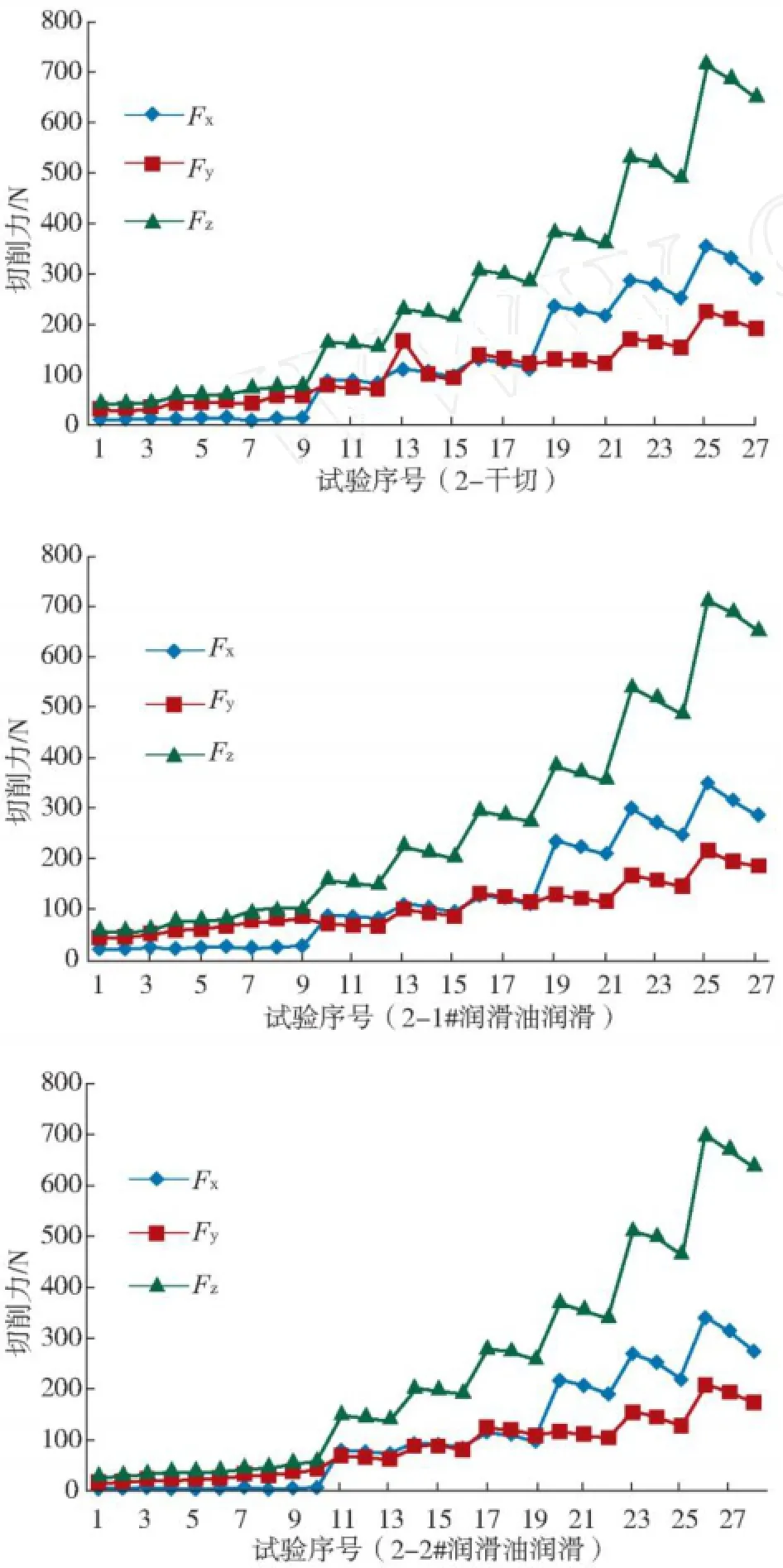

圖2為按照切深-進(jìn)給-轉(zhuǎn)速順序考察切削力的變化情況。從圖2中可以看出,切削力呈現(xiàn)逐漸上升的規(guī)律,從左到右,每3個(gè)點(diǎn)形成近似線性段。整體上升曲線段是切深分3個(gè)數(shù)值從小到大變化,很明顯,隨著切深增加,切削力明顯增大,其他2個(gè)參數(shù)引起的切削力變化明顯沒(méi)有切深影響的大;整個(gè)曲線又由9段臺(tái)階構(gòu)成,說(shuō)明在切深占主導(dǎo)因素的前提下,隨著進(jìn)給量增加,切削力一定程度上增加;而每個(gè)臺(tái)階線性段是相同進(jìn)給和切深條件下,主軸轉(zhuǎn)速對(duì)切削力影響規(guī)律,隨著轉(zhuǎn)速增加,切削力微弱減小。因此,對(duì)于影響切削力大小切削參數(shù),當(dāng)固定其他兩個(gè)參數(shù)時(shí),隨著切深增加,切削力明顯增大,進(jìn)給量增加,切削力一定幅度上增大,轉(zhuǎn)速增加,切削力一定程度上減小。

圖2 各種切削條件下切深-進(jìn)給-轉(zhuǎn)速順序切削力的變化

3.1.3 轉(zhuǎn)速切深進(jìn)給順序變化規(guī)律

圖3為按照轉(zhuǎn)速-切深-進(jìn)給順序考察切削力的變化情況。從圖3中可以看出,切削力呈現(xiàn)3個(gè)逐漸上升的3個(gè)近似直線的規(guī)律,從左到右,每3個(gè)點(diǎn)又形成近似線性段。3個(gè)近似直線段是主軸轉(zhuǎn)按3個(gè)數(shù)值從小到大變化,比較3個(gè)近似直線對(duì)應(yīng)點(diǎn)數(shù)值,隨著轉(zhuǎn)速增加,切削力有稍微下降的規(guī)律;每個(gè)近似直線段的又由3段折線構(gòu)成,恰好是切深分3個(gè)數(shù)值從小到大的過(guò)程,說(shuō)明在切深占主導(dǎo)因素切深增加,切削力明顯增大;每個(gè)折線段呈直線變化,說(shuō)明了進(jìn)給量對(duì)切削力的影響規(guī)律,隨著進(jìn)給量增加,切削力一定程度上增加。因此,對(duì)于影響切削力大小切削參數(shù),當(dāng)固定其他兩個(gè)參數(shù)時(shí),轉(zhuǎn)速增加,切削力一定程度上減小,隨著切深增加,切削力明顯增大,進(jìn)給量增加,切削力一定幅度上增大。

圖3 各種切削條件下轉(zhuǎn)速-切深-進(jìn)給順序切削力的變化

從上述分析可以看出,影響切削力大小切削參數(shù),當(dāng)固定其他2個(gè)參數(shù)時(shí),隨著切深增加,切削力明顯增大,進(jìn)給量增加,切削力一定幅度上增大,轉(zhuǎn)速增加,切削力一定程度上減小。

3.1.4 各種切削條件下的切削力分析

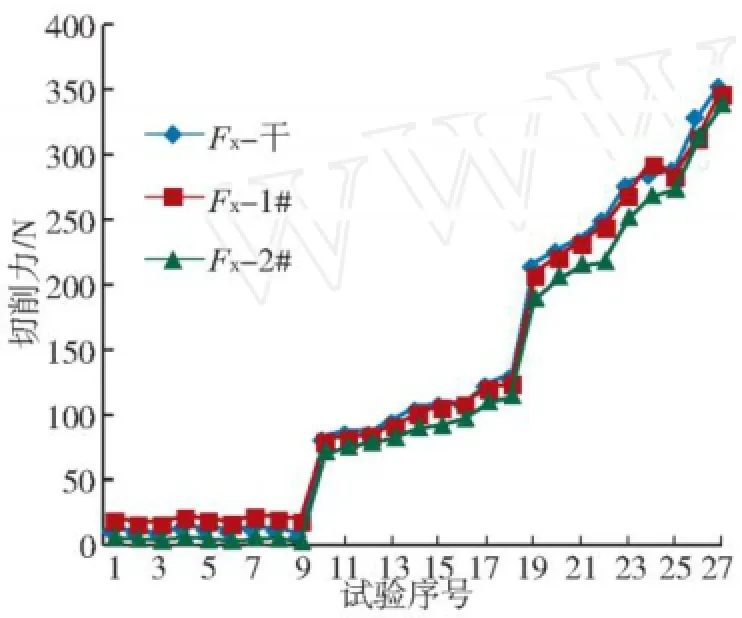

圖4為各種切削條件對(duì)F x方向力的影響規(guī)律變化圖,按切深進(jìn)給轉(zhuǎn)速順序變化。從圖4中可以看出,干切削條件下,F x方向切削力是最大的,1#切削油潤(rùn)滑條件下F x方向切削力次之,2#潤(rùn)滑油潤(rùn)滑條件下F x方向切削力最小。在切深為0.15mm的情況下,1#切削油的F x方向切削力比干切削大。切深為0.6mm時(shí),1#切削油與干切削的F x方向切削力相當(dāng)。切深為1.5mm時(shí),1#切削油的F x方向切削力比干切削條件下小。

圖4 各種切削條件對(duì)F x方向力的影響

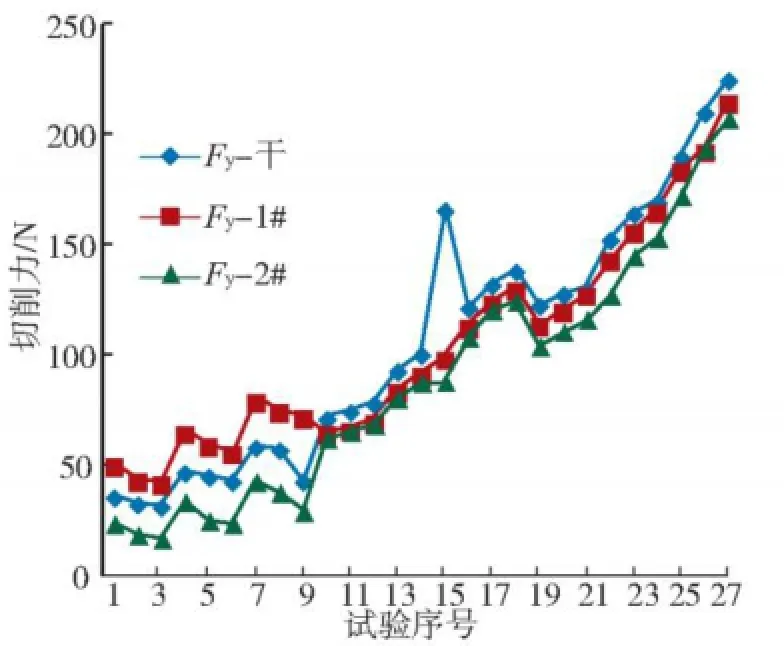

圖5為各種切削條件對(duì)F y方向力的影響規(guī)律變化圖,按切深進(jìn)給轉(zhuǎn)速順序變化。從圖5中可以看出,2#潤(rùn)滑油潤(rùn)滑條件下F y方向切削力最小。在切深為0.15mm的情況下,1#切削油潤(rùn)滑條件下的F y切削力比干切削大。當(dāng)切深為0.6mm時(shí),1#切削油潤(rùn)滑條件下與干切削的F y方向切削力相當(dāng)。當(dāng)切深為1.5mm時(shí),1#切削油潤(rùn)滑條件下F y方向切削力比干切削條件下小。

圖5 各種切削條件對(duì)F y方向力的影響

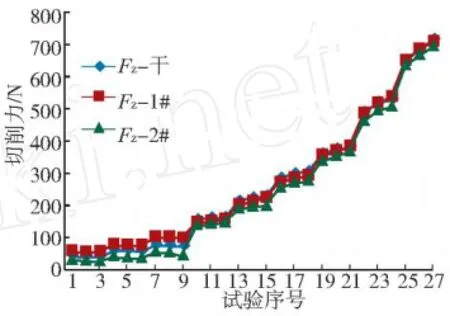

圖6為各種切削條件對(duì)F z方向力的影響規(guī)律變化圖,按切深進(jìn)給轉(zhuǎn)速順序變化。從圖6中可以看出,2#潤(rùn)滑油潤(rùn)滑條件下F z方向切削力最小。在切深為0.15 mm的情況下,1#切削油潤(rùn)滑條件下F z方向切削力比干切削大。當(dāng)切深為0.6mm時(shí),1#切削油潤(rùn)滑條件下比干切削的F z方向切削力小。當(dāng)切深為1.5mm時(shí),1#切削油潤(rùn)滑條件下F z方向切削力與干切削條件相當(dāng)。

圖6 各種切削條件對(duì)F z方向力的影響

從上述試驗(yàn)結(jié)果來(lái)看,在1#和2#潤(rùn)滑油潤(rùn)滑的條件下,可以明顯降低切削時(shí)各個(gè)方向的切削力。1 #潤(rùn)滑油含有一定量的油性潤(rùn)滑劑,可以明顯提高潤(rùn)滑油的油膜強(qiáng)度,有效降低接觸面的摩擦,從而降低車削力。2#潤(rùn)滑油是在1#潤(rùn)滑油的基礎(chǔ)上再加入5%的氯化石蠟,當(dāng)切削油進(jìn)入車削區(qū)域時(shí),氯化石蠟在高溫下與金屬表面發(fā)生化學(xué)反應(yīng),生成化學(xué)吸附膜。C l元素通過(guò)和金屬摩擦表面起化學(xué)反應(yīng),生成熔點(diǎn)較低和剪切強(qiáng)度較小的化學(xué)反應(yīng)膜,起到減少摩擦和防止擦傷及熔焊的作用。氯系極壓劑在金屬表面上受熱分解,生成FeC l2、FeC l3、FeOC l等氯化鐵膜而起到抗磨、防燒結(jié)的作用。因而,在3種加工條件下,使用2#潤(rùn)滑油潤(rùn)滑降低切削力的作用最為明顯,無(wú)論是F x、F y還是F z方向的切削力都是最小的。

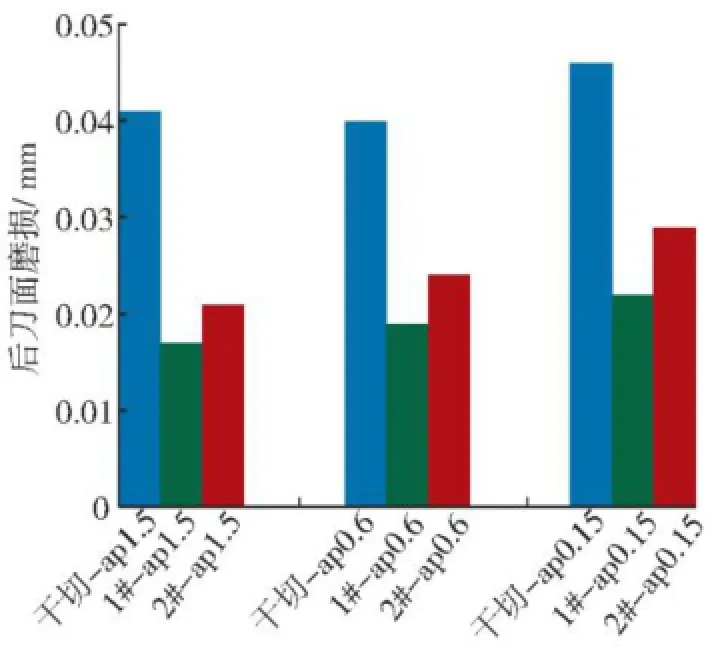

3.2 對(duì)后刀面磨損的影響

圖7為各種切削條件與刀具后刀面磨損關(guān)系圖。從圖中可以看出,刀具后刀面磨損VB,無(wú)論哪種切削條件,當(dāng)切深過(guò)小時(shí)(0.15mm),都會(huì)使刀具磨損加劇,因?yàn)榇藭r(shí)刀具與工件間是一種摩擦運(yùn)動(dòng)而非真正的切削運(yùn)動(dòng),當(dāng)選用的切深比較大時(shí)(1.5 mm),刀具磨損相對(duì)較小。從整體上看,干切削的刀具磨損量明顯高于加切削油的情況,使用1#切削油時(shí)刀具后刀面的磨損量最小。切削油滲透到后刀面與已加工表面之間,可以有效地減少后刀面與已加工表面之間的摩擦,降低了刀具的磨損,提高了工件的表面加工精度。2#潤(rùn)滑油含有氯化石蠟,在高溫條件下與基體鐵反應(yīng)生成各種氯化物,加劇了刀具的磨損。從刀具保護(hù)而言,1#潤(rùn)滑油表現(xiàn)出更好的性能。

圖7 各種切削條件與后刀面磨損關(guān)系

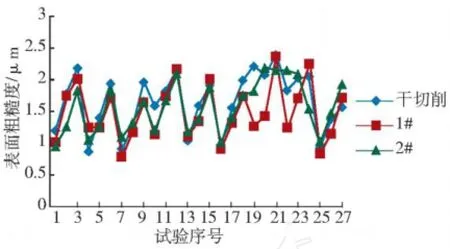

3.3 對(duì)工件表面質(zhì)量的影響

在車削加工中,影響工件已加工表面粗糙度的因素主要有3個(gè)方面[2]:(1)刀具刀尖部分的幾何形狀;(2)刀具與工件之間相對(duì)運(yùn)動(dòng)的進(jìn)給速度; (3)切削振動(dòng)產(chǎn)生的刀具與工件之間的相對(duì)位置變化等。此外,切削速度、工件的材質(zhì)、切削液等對(duì)工件的表面質(zhì)量也會(huì)產(chǎn)生重大影響,而且由于切削過(guò)程中金屬的擠壓、變形、摩擦、磨損、力和熱等物理因素的作用所產(chǎn)生的積削瘤、鱗刺、刀具的邊界磨損等都會(huì)影響工件的表面粗糙度。本試驗(yàn)就是在固定其他所有加工條件,考察切削液對(duì)工件表面粗糙度的影響。

圖8為各種切削條件與工件表面粗糙度關(guān)系曲線。從圖8中可以看出,對(duì)工件表面質(zhì)量的影響最大的切削條件是進(jìn)給量,其他條件相同時(shí),隨著進(jìn)給量的增大,工件表面粗糙度增大,質(zhì)量變差。切深和切削速度對(duì)表面質(zhì)量的影響較小。在其他切削條件相同條件下,切削速度增大,表面質(zhì)量提高,切深在一定合理范圍內(nèi),對(duì)表面質(zhì)量影響最小。從整個(gè)曲線來(lái)看,1#切削油表現(xiàn)最好,各個(gè)切削條件下的表面粗糙度較小,2#切削油次之。1#切削油加有適量的油性劑,由于油性劑一般都為極性物質(zhì),更容易吸附在金屬表面,增強(qiáng)潤(rùn)滑油油膜強(qiáng)度,起到很好的潤(rùn)滑作用,因此具有較低的表面粗糙度。雖然,2#切削油也有等量的油性劑,由于加入一定量的氯化石蠟,氯化石蠟在高溫下與金屬反應(yīng),會(huì)腐蝕刀具,造成刀具磨損變大,從而影響了工件的表面加工質(zhì)量。

圖8 各種切削條件與工件表面粗糙度關(guān)系曲線

4 結(jié)論

(1)切深是影響切削力最明顯的因素,隨著切深增加,切削力明顯增大。

(2)含有極壓添加劑的切削油可以明顯降低切削力,極壓元素與金屬反應(yīng)生成熔點(diǎn)較低和剪切強(qiáng)度較小的化學(xué)反應(yīng)膜,起到減少摩擦和防止擦傷及熔焊的作用,從而降低切削力。

(3)其他條件相同時(shí),對(duì)工件表面粗糙度影響最大的切削條件是進(jìn)給量,隨著進(jìn)給量的增大,工件表面粗糙度增大,質(zhì)量變差。

(4)由于極壓劑的反應(yīng)活性,會(huì)對(duì)刀具產(chǎn)生一定的腐蝕磨損,從而影響工件的表面質(zhì)量。

致謝

感謝大連理工大學(xué)機(jī)械學(xué)院張軍副教授、錢敏老師等人對(duì)本研究的支持與關(guān)心,感謝兩位老師辛勤努力的工作。

[1]彭海,張博.乳化型深孔切削液的切削試驗(yàn)與分析[J].現(xiàn)代制造工程,2010(3):86-89.

[2]宮篤箎.影響工件切削加工質(zhì)量的因素分析[J].現(xiàn)代商貿(mào)工業(yè),2009(12):269-270.

Effects of Different Lubrication Conditions on Machinability

WE IChao-liang,CU IHa i-tao,DONG Y ing,SHAO Teng-fei

(PetroCh ina Da lian Lubr ica ting O il R&D Institu te,Da lian 116032,Ch ina)

Cu tting flu ids p lay an im por tan t role in m ach in ing,the proper cu tting flu id s can effectively im prove the efficiency and save the cost.In th ispaper,the cu tting force,the wea r of tools,the Ra of the workp iece werem easured dur ingm ach in ing to study tha t severa l k inds of lubr ica ting cond ition s inc lud ing dry m ach in ing,1#stra igh t oils and 2#stra igh t oils have som e effects onm ach inab ility.A sa resu lt,it showed tha t the stra igh t oilsw ith oilinessand EP add itivescon ta in ing C l can effectively reduce the cu tting force,decrease the wear of too lsand enhan ce the a ccuracy.

cu tting flu id;turn ing;wear;a ccuracy

TE626.39

A

1002-3119(2011)04-0054-05

2011-05-05。

魏朝良(1977-),男,工程師,2004年畢業(yè)于大連理工大學(xué)生物化工專業(yè),現(xiàn)從事潤(rùn)滑油及其添加劑的開發(fā)與研究工作。