從動螺旋傘齒輪精鍛成形的物理模擬及數值模擬研究

陳拂曉 皇 濤 郭俊卿 嚴祥俊

(①河南科技大學材料科學與工程學院,河南洛陽 471003;②河南省有色金屬材料科學與加工技術重點實驗室,河南洛陽 471003)

螺旋傘齒輪承載能力和傳動平穩性大大優于直齒傘齒輪,能很好地滿足高速重載傳動要求。因此,汽車、拖拉機、坦克等的驅動橋上傳遞動力的齒輪無一例外地采用螺旋傘齒輪,其顯著的性能促使科研人員對其進行深入的研究。由于螺旋傘齒輪大、齒槽深,而且有螺旋角的影響,這就使螺旋傘齒輪的精鍛比直齒傘齒輪精鍛難度大得多。而目前螺旋傘齒輪的制造大多采用傳統的切削加工工藝。該工藝存在加工效率低、原材料浪費嚴重等缺點,最重要的是鍛坯經過切削加工后,切斷了齒形的金屬纖維,破環了其連續性,從而縮短了齒輪壽命。故迫切需要尋找新的齒輪加工方法。經過研究人員的不斷努力與探索,目前汽車主傳動器從動螺旋傘齒輪精鍛工藝研究取得階段性成果,已獲得良好的經濟效益。采用精鍛成形方式加工齒輪,能很好地解決切削加工帶來的問題。螺旋傘齒輪的精鍛屬于三維非穩態塑性成形過程,在成形過程中,存在材料非線性、幾何非線性、邊界條件非線性等問題,變形機制十分復雜,并且接觸邊界和摩擦邊界也難以描述[1]。隨著有限元技術的不斷發展,求解這類問題成為可能。目前,剛塑性有限元法是國內外學者公認的分析金屬塑性變形問題的最先進的方法之一。

本文對從動螺旋傘齒輪精鍛成形過程進行物理模擬和數值模擬,物理模擬成形實驗選用工業純鉛作為模擬材料。對從動螺旋傘齒輪精鍛過程的金屬變形規律進行物理實驗、模擬研究,為螺旋傘齒輪精鍛工藝應用于生產實踐提供依據。

1 成形試驗

從動螺旋傘齒輪剖面圖如圖1所示,齒數為39,壓力角為 22.30°,齒全高為 11.37 mm,螺旋角為29.26°,旋向為右旋。實驗材料采用工業純鉛作為模擬材料,常溫下鉛的流動應力為29.5 N/mm2,再結晶溫度低于0℃,室溫變形為熱變形,其變性特性曲線與鋼鐵的類似,故用鉛的變形來模擬低碳鋼在900~1100℃溫度范圍內的熱變形[2]。為了揭示精鍛從動螺旋傘齒輪鉛試件內部金屬質點流動情況,進行了網格試驗。把預制鉛坯件利用線切割按要求剖開,在剖面上畫2 mm×2 mm的網格,然后把畫好網格的鉛坯件按照切割前的形狀閉合,放入凹模。在型號為J53-1000C型,公稱力為10000 kN的雙盤摩擦壓力機下進行鍛壓試驗。

閉塞擠壓模具如圖2a。將模具的下模(凹模、頂桿)固定在壓力機工作臺面上,裝入鉛試件預制坯(坯料),再依次裝配上模(凸模)。啟動摩擦壓力機滑行下行,推動沖頭沖擠坯料成形。

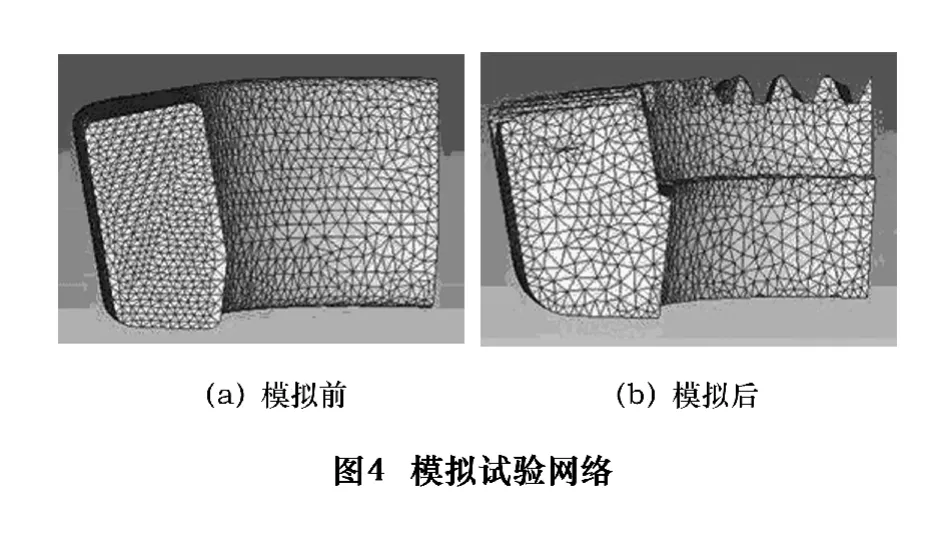

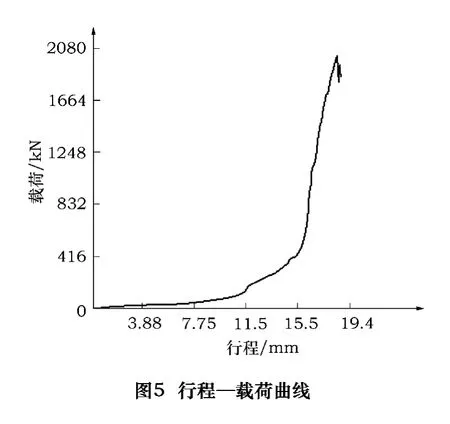

圖3a為從動螺旋傘齒輪精鍛成形前坯料剖面網格圖,圖3b、c分別為從動螺旋傘齒輪精鍛成形后齒形橫截面和縱截面網格圖。圖上直觀地顯示了螺旋傘齒輪鍛件精鍛成形充填過程。從圖3b、c可以看出,齒輪模齒頂接觸的縱向線條被壓縮,橫向被拉長,形成鍛件齒根部分。同時迫使金屬流向齒輪模型腔,形成鍛件齒頂部分。從圖3和圖4可以看出,齒形成形方式是相似的,是齒輪模齒頂接觸的金屬向齒輪模齒跟接觸的型腔的轉移過程。隨著下壓量的不斷增加和金屬轉移量的增多,金屬流向變得更加劇烈,齒形型腔得到充填,直到最終完全成形。由于齒腔截面是逐漸減小的,金屬在充填齒腔的過程中流動阻力也越來越大,表現為變現力不斷增大,這從模擬所得的載荷—行程曲線圖(圖5)上可以看出。從圖3中網格變形區域可以看出,整個變形發生在坯料的端面部位,所以從動螺旋傘齒輪成形可認為是局部變形過程。

2 數值模擬

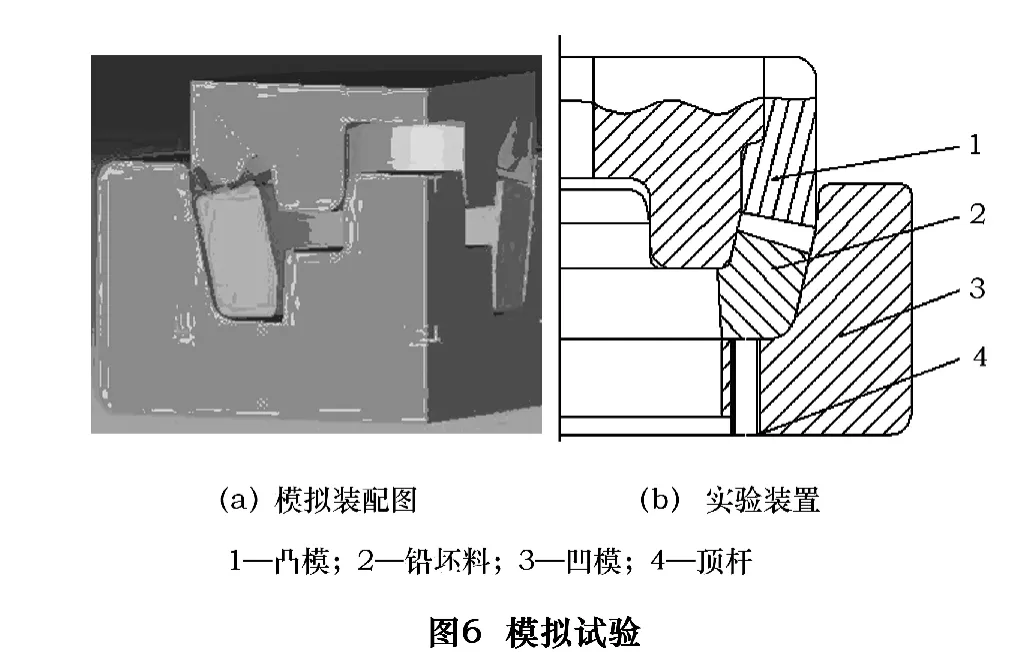

初始坯料為加工后的圓環體。為了節約計算機運算時間,考慮到齒輪零件的近似對稱性,取變形體的1/4齒作為有限元模擬的研究對象,將通過齒頂、齒根中心的垂直截面作為研究金屬流動規律的主要截面,如圖6a所示,b為實驗裝置圖。

對從動螺旋傘齒輪塑性成形過程模擬,采用基于剛粘塑性有限元法,將工件視為剛塑性體,將凸模、凹模視為剛性體。為保證計算精度,延遲網格畸變,單元網格劃分細密。本文選用與20CrMnTi成分大致相同的美國標準的AISI—1016材料[2]。工件,溫度設為1050℃,凸凹模溫度為350℃。摩擦模型為常剪應力摩擦模型,取摩擦系數為0.7,沖頭速度為10 mm/s,設備選為雙盤摩擦壓力機,增量計算時,每次下壓量取為0.4 mm。模擬軟件采用塑性成形有限元分析軟件DEFORM-3D。模具和坯料采用通用商品化軟件UG來描述(圖6a),導出時生成STL文件,在DEFORM-3D中讀取。

圖4a、b分別為模擬前與模擬后的齒輪網格圖,可以看出與齒輪模齒頂接觸的縱向線條被壓縮,橫向被拉長,形成齒輪齒根部分;齒輪齒根、齒頂、斜孔小端部分以及與模具接觸的外表面網格密集。

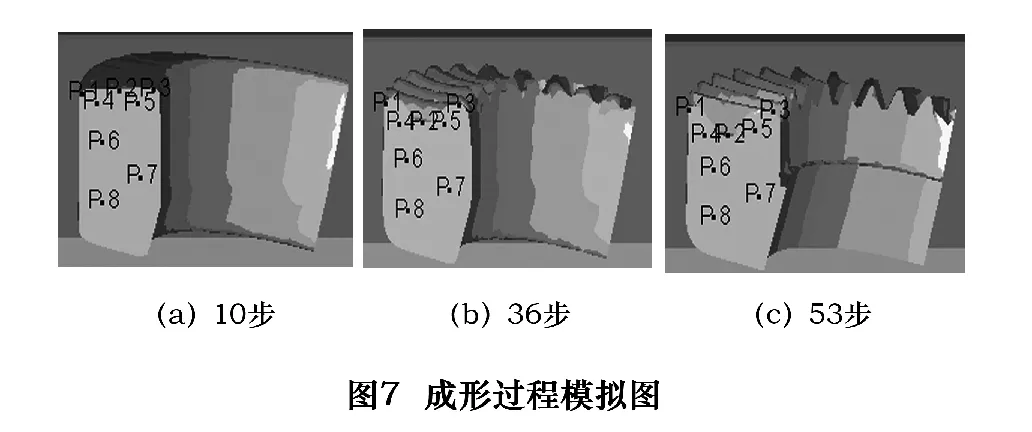

如圖7中所示,在鍛件上取8個點,取齒輪成形過程中三個階段:初始階段、充型階段、完成階段。初始階段,鍛件只有上端外表面與齒模齒頂接觸,在齒模齒頂的作用下,金屬主要向下流動,鍛件以鐓粗變形為主,隨著齒模與鍛件上表面接觸部位不斷增多,高度方向尺寸減小,徑向尺寸增大,鍛件與齒模的接觸范圍由小端向大端延伸。充型階段,當壓下量達到一定值時,上模凸臺與凹模凸臺接觸,金屬在高度方向的流動受到限制而轉向縱向流動,充填齒形。完成階段,從齒形充填一直到鍛造結束,該階段金屬主要向少量未充滿區域流動。根據模擬結果可以觀察,1、2、3、4、5點在一條上呈流線形運動,6、7、8點則變化不大。比較鉛試樣所做的物理試驗,由網格曲線截面圖可以看出,網格線條標示的金屬流動也在一條線上,即物理模擬和數值模擬得到的形狀十分吻合。

節點速度是反應在某一運動時刻節點處金屬流動速度快慢的情況。圖8為從動螺旋傘齒輪鍛件在不同工步時刻的節點變形速度的分布情況。從圖中可以看出,初始階段,在20步時,坯料齒頂部分成形處金屬流動速度最快,與凹模接觸處部分金屬流動速度較慢;充型階段,在30步時,隨著凸模不斷下壓,齒部金屬向凸模間流動,快速地充填齒腔;最后充滿階段,在54步時,齒形部位得到充滿,金屬停止反向流動。由模擬圖可以看出,與凹模接觸部位的金屬幾乎不發生變形,成形主要集中在輪齒部分。

應力是單位面積的內力,反映坯料的受力情況。應變是表示變形大小的物理量,表示已經發生的塑性變形的累積過程及塑性變形的發展過程。圖9分別為變形進行到20步、50步時刻的等效應力與等效應變分布。由等效應力和等效應變分布可以了解到變形過程中金屬的流動情況。從圖中可以看到,在整個變形過程中,鍛件齒根處的應力一直較大,隨著壓下量的不斷增大,應力由齒根向齒面呈弧形狀擴展。這是因為金屬由齒端進入齒型腔的流動路徑為曲線,流程長,而齒腔截面是逐漸減小的,金屬在充填齒腔的過程中繼續發生塑性變形,所受流動阻力越來越大。

由圖中b、d可以看到,鍛件與齒模齒頂接觸的區域應變最大,說明這部分的變形量最大。這是因為齒模齒頂處的金屬一邊沿著軸向做壓縮運動,形成齒根,同時強迫其周圍金屬做縱向運動填充齒腔;變形的中后期,斜孔小端的凸臺處開始產生變形,應變較大。齒腔充填后期,鍛件小端齒頂產生較大的應變,說明該部位的變形量較大;斜孔大端與凹模接觸的部位應變也較大。變形區主要集中在凸模與鍛件接觸的輪齒部位。

圖5為有限元模擬的載荷—行程曲線。分析該圖可以了解到,在初始變形階段,模具接觸毛坯表面,毛坯發生少量塑性變形,從開始到行程為15 mm時,載荷曲線上升平緩,變形力較小。在齒腔充填階段,毛坯在外力作用下分別向模具的齒形部分流動,齒形模的齒形部分逐漸充滿。在該階段載荷曲線逐漸上升,變形力逐漸平緩增加,且持續時間長;在最后充滿階段,凹模的齒形部分已全部充滿。這一階段載荷隨壓下量增加,曲線幾乎急速上升,使載荷迅速增大。當行程數為18 mm時,載荷已經增加到最大值,這是因為型腔已基本充滿,金屬的流動空間已很少,再繼續擠壓時金屬就會產生很大的抗力所致。

3 結論分析

(1)選用工業純鉛作為實驗材料,同時對從動螺旋傘齒輪精鍛成形過程進行數值模擬,對從動螺旋傘齒輪精鍛過程的金屬變形規律進行了研究,揭示了從動螺旋傘齒輪精鍛成形過程中輪齒充滿情況和鍛件金屬流動的規律。

(2)在鍛件變形初期,與齒模接觸金屬沿軸向被壓縮,沿徑向幾乎沒有流動,此時金屬可以認為處于均勻變形狀態,金屬軸向被壓縮,不斷流入齒腔,并且靠近齒頂中心垂直截面的金屬比遠離齒頂中心垂直截面的金屬流動快。在整個變形體內存在金屬的周向流動,與齒根部相對應的扇形區域內的金屬其周向流動比其它區域內的金屬的周向流動快。因此,合理的金屬流動速度分布有利于鍛件的成形。

(3)由變形過程的載荷—行程曲線的有限元模擬結果可以知道,在變形初期,載荷曲線上升平緩,變形力較小;在齒腔充填階段,載荷曲線逐漸上升,變形力逐漸增大,并且載荷曲線上升的趨勢隨著位移的增大而增大,這說明變形越來越困難;在最后充滿階段,載荷曲線急劇上升,變形力顯著增大,解釋了大截面的從動螺旋傘齒輪小端齒充不滿的原因。

[1]江雄心,萬平榮,扶名福,等.齒輪精鍛的數值模擬與實驗研究[J].塑性工程學報,2002,9(1):62-65.

[2]苑樹明.用有限元法模擬函120 mm20CrMnTi鋼軋制內部裂紋的控制[J].河北冶金,2008(5):43-45.

[3]李傳彪,胡建華,朱彥生,等.錐齒輪擠壓成形彈塑性有限元數值模擬[J].鍛壓裝備與制造技術,2007(3):65-67.

[4]Ravikiran Duggirala.Design of Forging Dies for Forming Flashless Ring Gear Blanks Using Finite Element Methods[J].Journal of Materials Shaping Technology,1989,7(1):33-47.

[5]王華君,夏巨諶,孫世為,等.從動螺旋傘齒輪精鍛成形數值模擬和實驗研究[J].塑性工程學報,2005,12(3):14-17.