組織不均勻性對TA15電子束焊接接頭疲勞裂紋擴展的影響

李行志,胡樹兵,肖建中,籍龍波

(華中科技大學 材料成形與模具技術國家重點實驗室,武漢430074)

組織不均勻性對TA15電子束焊接接頭疲勞裂紋擴展的影響

李行志,胡樹兵,肖建中,籍龍波

(華中科技大學 材料成形與模具技術國家重點實驗室,武漢430074)

采用一種水平切取疲勞試樣的方法,研究厚板TA15合金電子束焊接接頭的焊縫(WS)和熱影響區(HAZ)的顯微組織、硬度、疲勞裂紋擴展速率以及疲勞斷口形貌。結果表明:在距焊縫頂端同樣高度時,熱影響區的組織不均勻性最大;從焊縫頂端到底部,焊縫的α′馬氏體組織細化,但焊縫的組織不均勻性增大;受較高的組織不均勻性的影響,熱影響區的疲勞裂紋擴展速率比焊縫的高,疲勞斷口形貌反映了這種宏觀上的差別。

TA15鈦合金;電子束焊接;組織不均勻性;疲勞裂紋擴展;疲勞斷口形貌

鈦合金以其比強度高、耐腐蝕好、可焊性好、工作溫度范圍大等優點在航空航天及其他行業得到廣泛應用[1?3]。鈦合金作為航空航天用的一種重要結構材料,對其疲勞性能的研究是非常重要的,它影響著飛行器的使用安全和使用壽命,是結構設計中需要考慮的重要指標。眾所周知,影響疲勞性能的因素非常多,主要有載荷、實驗方式和材料微觀組織等[4?6]。有關鈦合金的疲勞性能已有較多的研究,但這些研究大多數是針對均勻材料或是從宏觀力學的角度來分析和統計疲勞性能和規律[7?9],并未從焊接接頭內部的微觀組織變化特點對焊接接頭疲勞性能的影響做較多研究。吳崇周等[10]研究發現,TAl5鈦合金在β區模鍛的顯微組織有較低的疲勞裂紋擴展速率。劉昌奎和劉新靈[11]對TAl5鈦合金氬弧焊的焊縫與熱影響區的疲勞裂紋擴展行為進行掃描電鏡原位觀察。這種觀察方式受到試樣的尺寸限制較大,且氬弧焊與厚板的電子束焊接形成的接頭有一定差別。相對于其它焊接方式和均勻材料,電子束焊接大厚度鈦合金形成的焊接接頭的組織不均勻性更大;對于焊接接頭的兩個重要區域:熱影響區與焊縫,研究它們的組織特點、不均勻性的大小對疲勞裂紋擴展的影響有較大的意義。在采用損傷容限設計中,組織對疲勞裂紋擴展的影響有重要的參考價值。因此,本文作者以TA15電子束焊接接頭為例,研究焊接接頭組織變化引起的不均勻性對疲勞裂紋擴展的影響。

1 實驗

實驗采用TA15鈦合金軋制厚板,厚度為45 mm,其主要成分如表1所列。利用電子束沿垂直于鍛造方向進行焊接,接頭形式為對接拼焊。焊接加速電壓150 kV,聚焦電流2 174 mA,電子束流92 mA,焊接速度為300 mm/min。焊后進行真空650 ℃、4 h的去應力退火處理,消除焊接過程產生的殘余應力。

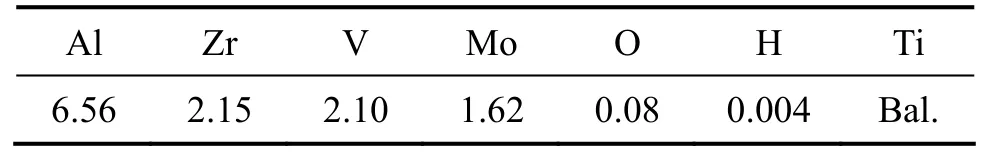

表1 TA15鈦合金的化學成分Table 1 Chemical composition of TA15 titanium alloy (mass fraction, %)

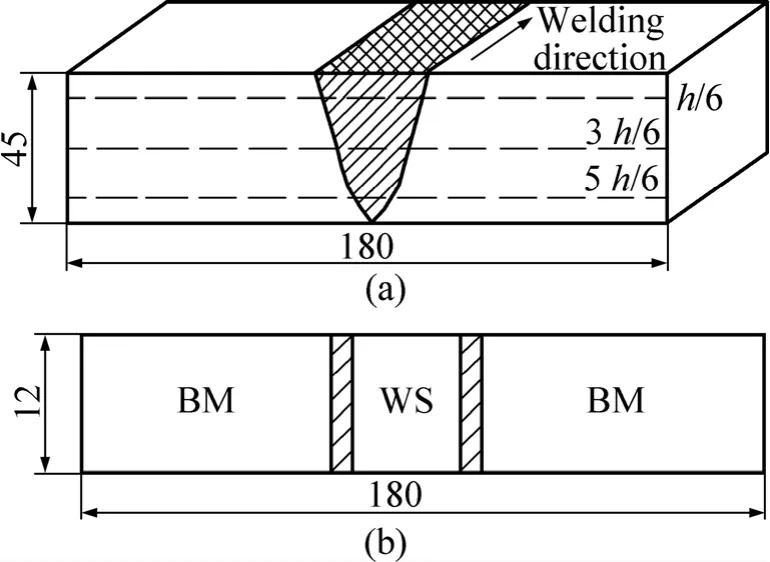

焊接后去除余高,由焊縫頂部平面開始,分別在總厚度(h)的1/6、3/6、5/6位置處于平行焊接方向切取疲勞試樣,試樣切取位置及試樣規格如圖1所示(見圖1(b)中陰影部分表示熱影響區),厚度為 2 mm。將疲勞實驗打磨拋光,用HF、HNO3、H2O(混合腐蝕劑體積比為 1:3:7)腐蝕焊接接頭部位,順著焊接方向利用線切割加工分別于焊縫(WS)和熱影響區(HAZ)中央開0.2 mm深的缺口。疲勞實驗在Shimadzu EA?10實驗機上進行,利用數字顯微鏡測量疲勞裂紋長度。試樣夾持時使預開缺口處于試樣自由部分的中央。疲勞實驗條件為室溫空氣狀態,施加最大應力為380MPa, 采用載荷控制的正弦波,應力比R=0.1,頻率f=5 Hz。

圖1 疲勞試樣切取方式及尺寸示意圖(mm)Fig.1 Intercepting orientation diagram (a) and schematic illustration of geometry (b) of specimen (mm)

顯微硬度在DHV?1000顯微硬度儀上測定,采用Olympus金相顯微鏡進行組織觀察,在Sirion 200型場發射掃描電子顯微鏡(FSEM)下觀察疲勞試樣斷口。

2 結果與分析

2.1 焊接接頭顯微組織及硬度

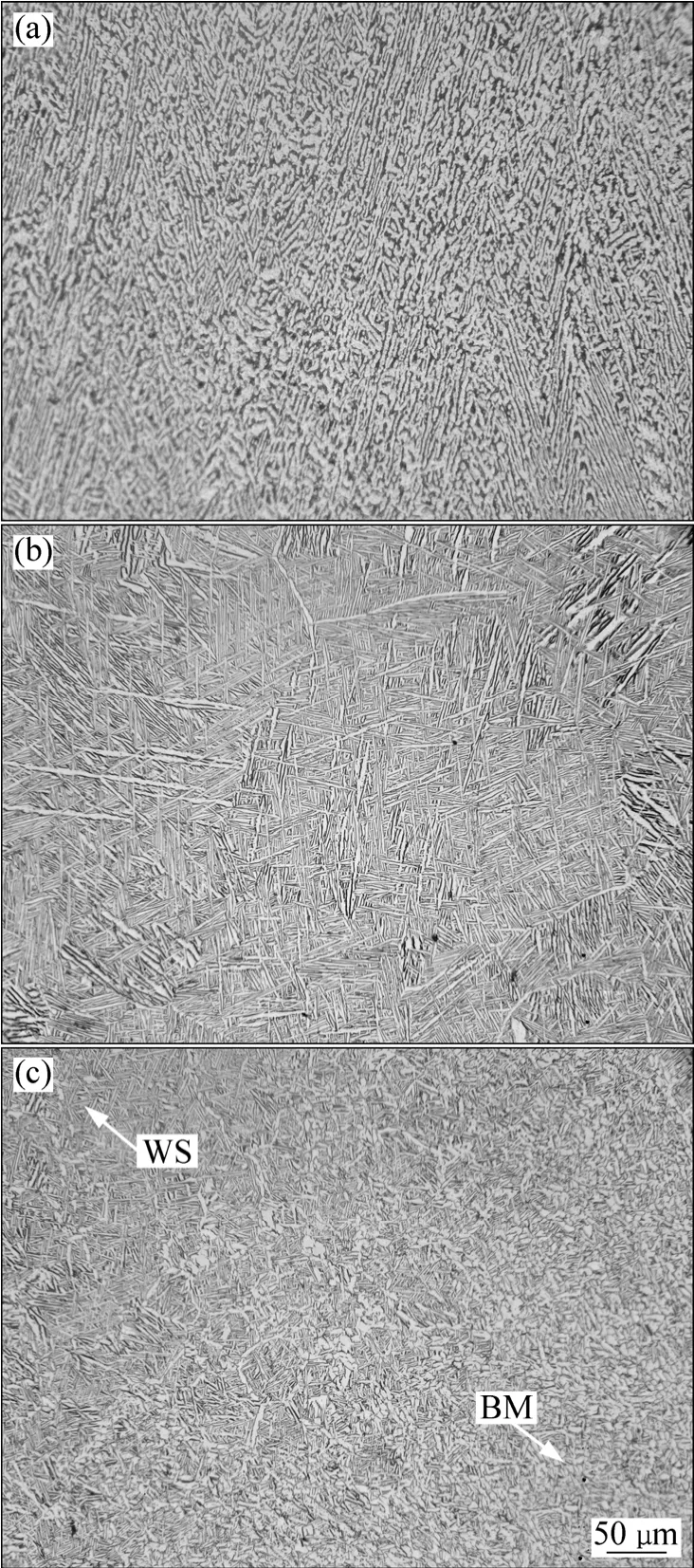

圖2 TA15電子束焊接接頭的顯微組織Fig.2 Microstructures of different zones in TA15 electron beam welded joint: (a) BM; (b) WS; (c) HAZ

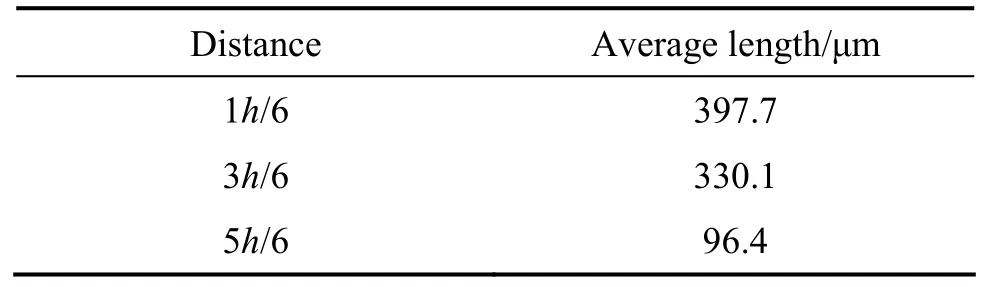

電子束焊接后再經真空退火的 TA15合金的顯微組織如圖2所示。TA15是一種近α型鈦合金,因此,經真空退火處理后,母材(BM)組織由大量長條片狀的α相和少量的β相組成,其中黑色的β相夾雜在白色的片狀α相之間。一些片狀的α聚集在一起形成片狀的α束,同一束內的α片取向基本相同,但不同束之間的α片取向并不一致,如圖2(a)所示。由于電子束具有很高的能量密度,焊接時輸入的總熱量較小,焊后的冷卻速度很快。在焊縫(WS)處,加熱溫度超過鈦合金的熔化溫度,初始凝固后形成晶粒非常粗大的 β柱狀晶粒;因冷卻速度較快,在β相轉變溫度以下,β柱狀晶粒轉變為粗大的針狀α′鈦馬氏體相。針狀α′鈦馬氏體相處于原始β柱狀晶粒邊界之內,這種組織在真空退火處理過程中并未發生大的改變,如圖2(b)所示。熱影響區(HAZ)處,由于存在溫度梯度,該區域在冷卻過程中形成了梯度式過渡組織。在接近焊縫處,當溫度高于β相轉變溫度時,組織中含有更多的α′馬氏體相;靠近母材處,溫度低于β相轉變溫度時,含有較多的條片狀α相,其晶粒粗大程度也介于焊縫和母材之間,如圖 2(c)所示。圖 2(c)中箭頭所指表示與HAZ相接的焊縫與母材區所在方向。由于電子束焊接輸入的總熱量很小,相比其他普通的焊接方式,其焊接形成的熱影響區更為狹窄[12]。由圖1可知,對于較大厚度板材的焊接,焊接接頭從焊縫頂部到根部處,熔寬由大到小,變化較大;對應焊縫處α′馬氏體相的尺寸也由大到小。距離焊縫頂部不同高度處(1h/6、3h/6和5h/6)的α′馬氏體相平均長度如表2所列。

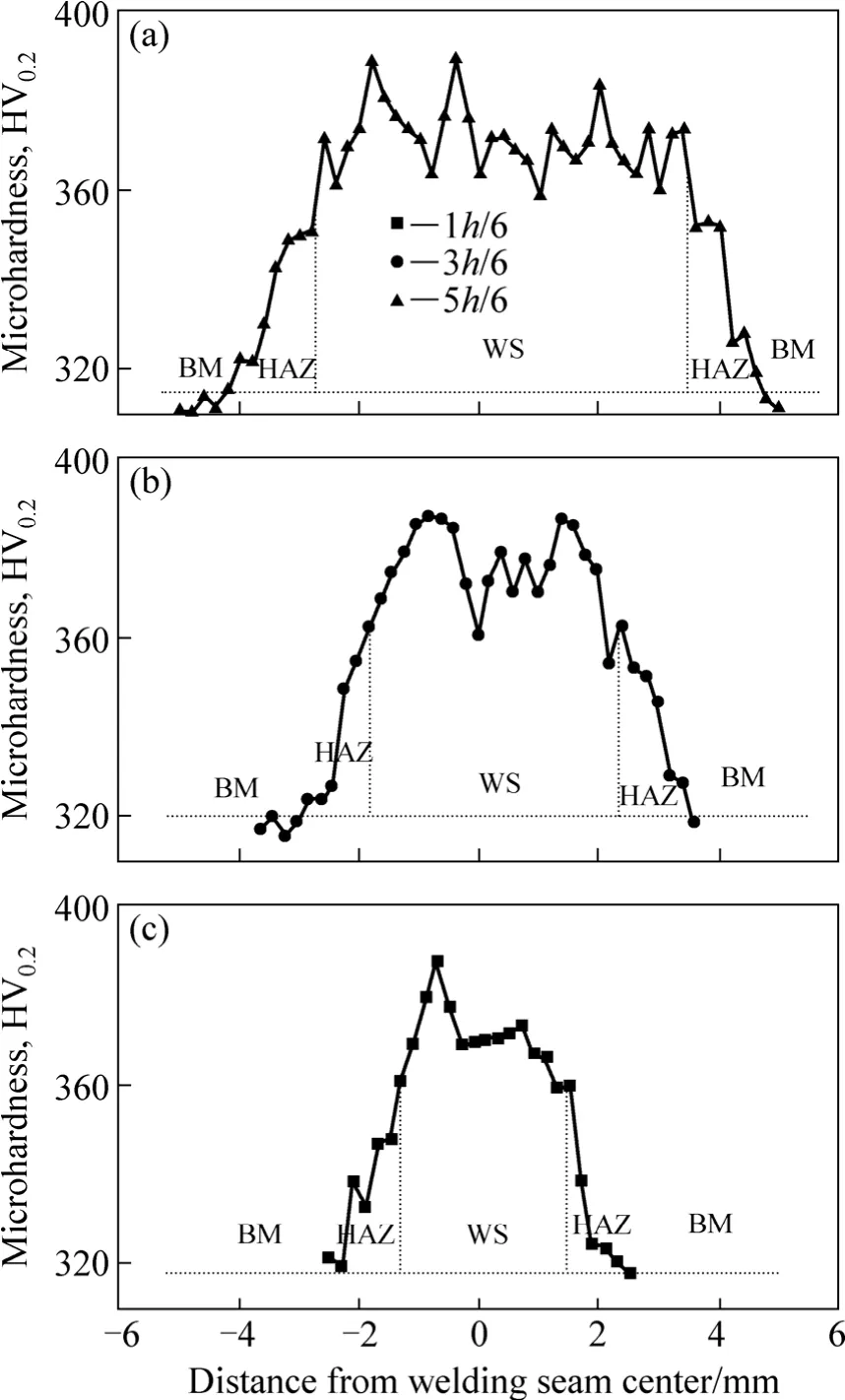

表2 距焊縫頂部不同高度處的α′馬氏體相平均長度Table 2 Average length of aciculate α′ on different height from top of WS

在不同高度上測得的焊接接頭顯微硬度如圖3所示。無論是1/6、3/6還是5/6高度處,由母材、熱影響區到焊縫的硬度由低到高,焊縫的硬度比母材的硬度約高40~50HV。主要是因為焊縫中的相為α′馬氏體相,比母材中條片狀α相的硬度更高。研究表明[13],電子束焊接接頭的抗拉強度高于母材的,但塑性比母材的有所降低。而母材的強度雖然稍低,但有較好的塑性。熱影響區的強度和塑性介于焊縫和母材之間。這與各區域的組織及其相的組成是密切相關的。熱影響區為母材與焊縫之間的一個過渡區域,其組織和硬度也介于兩者之間。由于電子束焊接形成熱影響區的寬度非常狹窄,熱影響區的組織和硬度變化反而最大,即其非均勻程度更大。從焊縫頂部到根部處,這種硬度的變化范圍也逐漸縮小。1h/6高度處距焊縫頂部更近,熔寬較大,組織和硬度的變化處在一個較寬的范圍內;5h/6高度距焊縫頂部最遠,熔寬很小,組織和硬度的變化處在一個狹窄的范圍內。這表明從焊縫頂部到根部處,組織和硬度的變化率在加大,因此,相對于組織均勻的母材,在焊接接頭附近,下部5h/6高度處組織和硬度的非均勻程度更大,這種非均勻性對疲勞性能有重要的影響。

圖3 焊接接頭不同高度上的顯微硬度Fig.3 Microhardness of welded joint on different heights

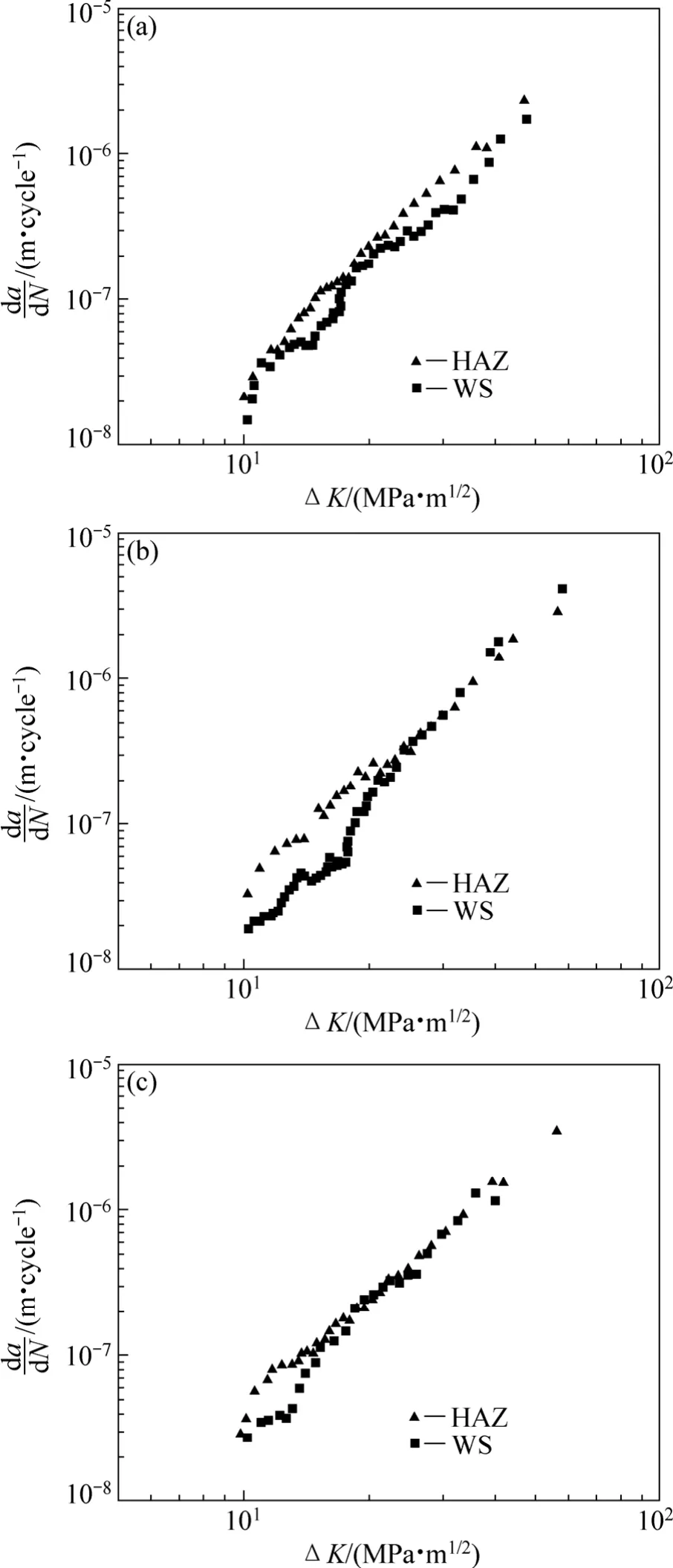

2.2 相同高度下WS與HAZ的疲勞擴展速率

為比較焊縫與熱影響區的疲勞裂紋擴展特性,分別在焊縫和熱影響區開微小缺口,以此對疲勞裂紋擴展位置給予限定。利用有限寬度單邊直裂紋的應力強度因子幅ΔK的計算公式得到da/dN—ΔK關系曲線。不同高度上熱影響區與焊縫的疲勞擴展速率 da/dN—ΔK關系曲線如圖4所示。在雙對數坐標中,da/dN—ΔK類似于直線關系,曲線大部分處于Pairs區域。在裂紋擴展的初始階段,擴展速率均較小,為10?8量級。但在一個較小的ΔK變化范圍內,疲勞裂紋擴展速率(FCGR)迅速加快,進入較快的中速擴展階段,裂紋擴展速率增大為10?7量級左右。這個階段占據裂紋整個擴展過程的比例很大。當裂紋擴展速率達到10?6量級時,疲勞裂紋擴展速率較大,裂紋長度增大較快;當裂紋達到失穩擴展的臨界長度以上,試樣因裂紋失穩擴展而迅速斷裂。而且在圖4中均可發現:在同樣的應力強度因子幅ΔK下,疲勞裂紋在熱影響區的擴展速率高于焊縫的。

圖4 不同高度時焊縫與熱影響區的da/dN—ΔK曲線Fig.4 da/dN—ΔK curves of WS and HAZ at different heights:(a) 1h/6; (b) 3h/6; (c) 5h/6

在外加載荷、頻率等外界條件一致的情況下,疲勞裂紋擴展速率的大小和方式主要取決于材料內部組織的特點和性能。疲勞裂紋擴展的大小是材料內在組織性能的宏觀外在表現,顯微組織對宏觀疲勞裂紋的擴展及其疲勞特性有明顯的影響[14?17]。實驗中采取載荷控制方式,材料處于線彈性變形范圍內。在預開小缺口根部產生一定的應力集中,導致疲勞裂紋由此擴展。疲勞裂紋的擴展微觀上首先由位錯的滑移開始,在外加循環載荷的作用下,由于裂紋尖端的局部應力場較高,此處位錯首先不斷運動產生滑移帶。隨著循環次數的增多,滑移帶加深變寬,并逐漸形成疲勞微裂紋,導致宏觀疲勞形成并擴展。隨著疲勞裂紋的擴展增長,同樣的循環應力下,裂紋尖端的應力集中程度加大,即應力強度因子幅ΔK也不斷增大,所以疲勞裂紋擴展速率da/dN也逐漸升高(見圖4)。

在疲勞裂紋向前擴展過程中,擴展路徑總是選擇最有利、最容易的方向。對于熱影響區而言,它是一種包括較軟的片狀α相和較硬的α′馬氏體相的混合組織(見如圖2(c)),非均勻程度較大。這使得在裂紋擴展過程中,較軟的片狀α相最容易在裂紋尖端的應力場下首先產生位錯的滑移,形成較大的塑性變形,成為裂紋擴展優先選擇的路徑。電子束焊接形成的狹窄的熱影響區,不均勻性較大,加劇了裂紋尖端局部的應力集中。而對于焊縫區,裂紋尖端周圍均為較硬的α′馬氏體相,其晶格強度相對較高,抵抗位錯滑移的能力較強,使得裂紋向前擴展較為困難。所以,宏觀上表現出在同樣高度下,焊縫的疲勞裂紋擴展速率低于熱影響區的。

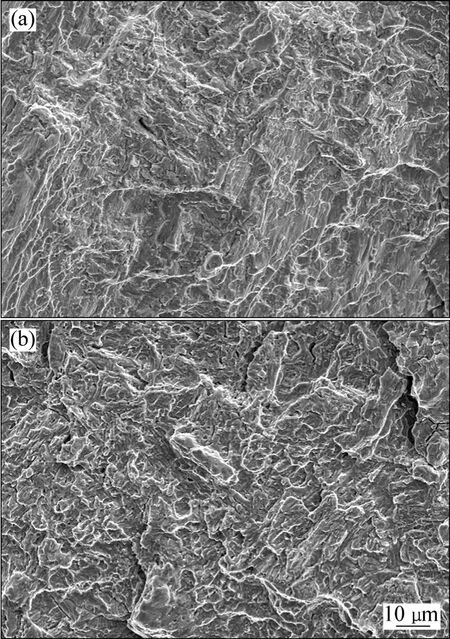

2.3 疲勞斷口形貌

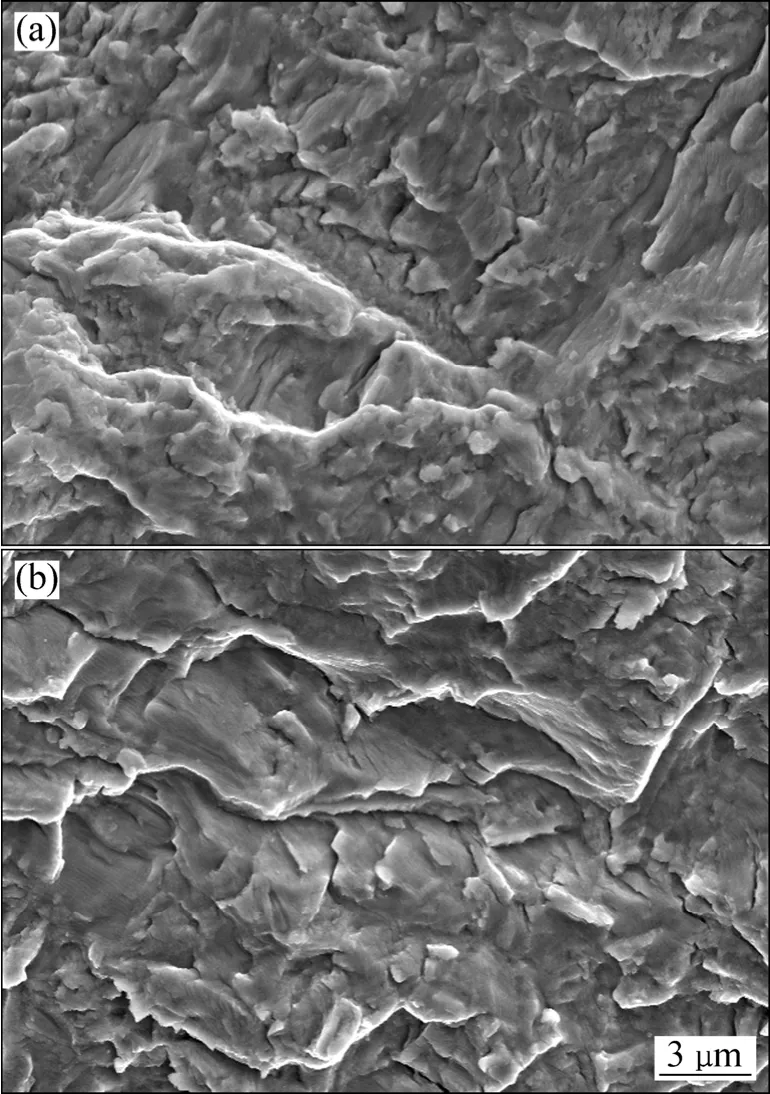

圖5~10所示均為1h/6高度處的焊縫和熱影響區的疲勞斷口形貌。由圖5可見,疲勞裂紋的起始點都發源于預制缺口根部,呈現特有的放射狀花樣。圖5(a)中小白色箭頭表示實驗時外加循環載荷方向;圖5(b)中的箭頭表示宏觀主裂紋的擴展方向。圖6所示為焊縫和熱影響區在裂紋擴展起始階段的斷口形貌,此時斷口上疲勞輝紋不很明顯。在圖 6(a)中,焊縫斷口出現較多的二次微裂紋;在圖6(b)中,熱影響區斷口顯示河流花樣及滑移特征。此時應力強度因子幅ΔK較小,循環次數較少,對應于圖 4(a)中曲線的左下端,擴展速率da/dN很小,甚至有可能在本實驗中觀察不到裂紋的擴展現象。

圖5 裂紋擴展起始點處的形貌Fig.5 SEM fractographs at crack initiation spot: (a) WS; (b)HAZ

圖6 裂紋擴展初始階段的疲勞條帶形貌Fig.6 Fatigue striation morphologies at initial crack growth stage: (a) WS; (b) HAZ

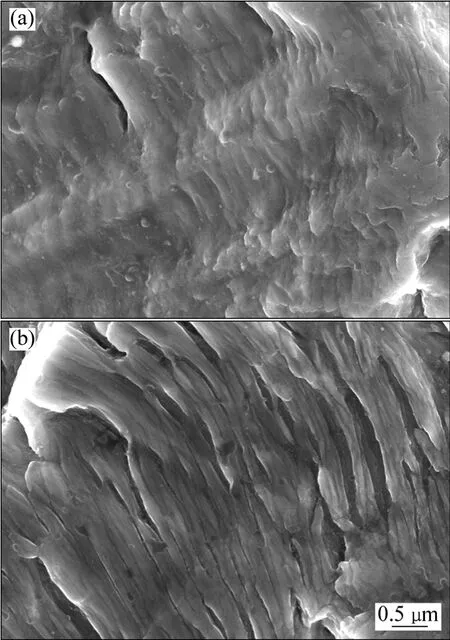

圖7 裂紋低速擴展階段的疲勞條帶形貌Fig.7 Fatigue striation morphologies at stage of low FCGR:(a) WS; (b) HAZ

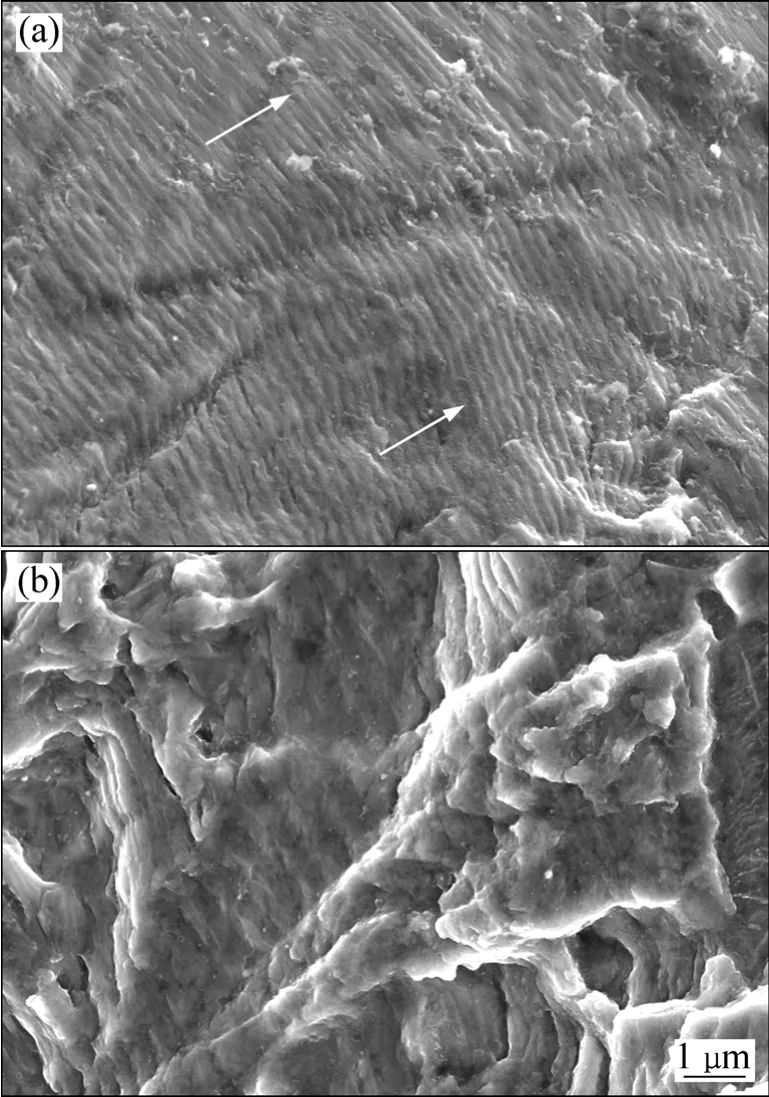

圖8 裂紋中速擴展階段的疲勞條帶形貌Fig.8 Fatigue striation morphologies at stage of medium FCGR: (a) WS; (b) HAZ

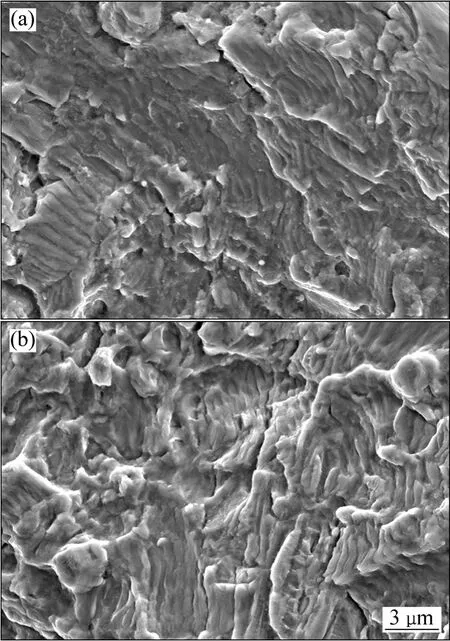

圖9 裂紋快速擴展階段的疲勞條帶形貌Fig.9 Fatigue striation morphologies at stage of rapid FCGR:(a) WS; (b) HAZ

圖10 失穩擴展區的疲勞斷口形貌Fig.10 Fatigue fractographs of instability crack growth: (a)WS; (b) HAZ

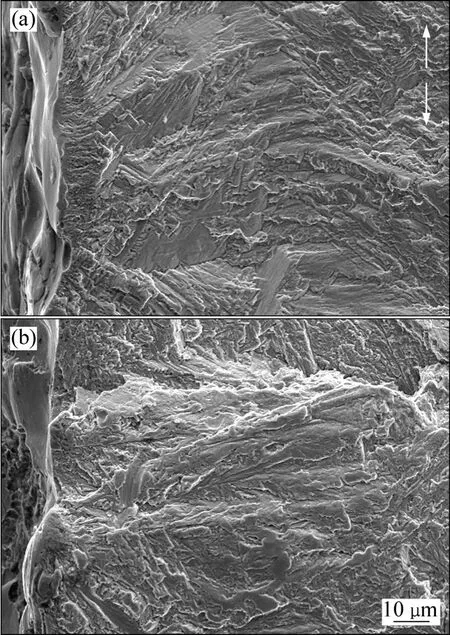

在圖7~9中,焊縫和熱影響區的斷口形貌上均可以看到較明顯的疲勞輝紋,而且疲勞輝紋的間距逐漸增大。宏觀表現為在圖 4(a)曲線中隨 ΔK的增大,疲勞裂紋擴展速率da/dN也逐步增大。而且比較同時期的焊縫與熱影響區的斷口形貌可見:一般焊縫的疲勞輝紋相比較為細小些,這也符合焊縫的疲勞裂紋擴展速率da/dN低于熱影響區的。圖7中顯示大量的二次裂紋,這是導致在此階段疲勞裂紋擴展速率較低的主要原因。微觀疲勞輝紋與宏觀裂紋擴展方向并不總處于同一方向,因受到晶體取向、晶界等內部顯微組織特點的影響,裂紋擴展路徑較為曲折。由圖8可以看出:在相鄰不同取向的晶粒中因疲勞輝紋的法線方向有所不同,如小箭頭所示。圖 8(a)中顯示組織均勻的焊縫的疲勞輝紋更為細小。圖 9(a)顯示疲勞裂紋在擴展過程中由一個平面轉移到另一個平面,疲勞輝紋分布在不同高度,不同方向的各個平面上。材料的內部微觀組織特點對疲勞裂紋的擴展速率和擴展路徑有這重要的影響。圖 10所示為焊縫和熱影響區的疲勞瞬斷區斷口形貌,此時裂紋高速擴展不斷增長,達到臨界裂紋長度后快速失穩擴展而斷裂。圖 10中斷口呈現出混合特點,均有較淺的韌窩和韌性斷裂形成的碎片。微觀形貌主要表現為瞬時斷裂特征,但局部依然存在很少量的疲勞輝紋。

3 結論

1) TA15鈦合金電子束焊接接頭焊縫組織為由粗大的β柱狀晶轉變的粗針狀α′馬氏體組織,母材為條片狀的α相和少量的β相,熱影響區組織為α′馬氏體組織和條片狀的α相和β相,由接近熔合區組織向母材組織過渡。

2) 母材的硬度較低,焊縫平均硬度最高,熱影響區的硬度介于兩者之間,而熱影響區的組織不均勻性最大。

3) 厚板鈦合金電子束接頭,由焊縫頂部到根部處,晶粒逐漸細化,而組織不均勻性增大。

4) 疲勞裂紋擴展速率高低與其顯微組織特點密切相關。在同樣高度處,疲勞裂紋擴展速率曲線和斷口微觀形貌均表明焊縫比熱影響區有較高的抗疲勞裂紋擴展能力,而這主要是因為熱影響區的組織不均勻性較高。

REFERENCES

[1] ZHOU Y G, ZENG W D, YU H Q. An investigation of a new near-beta forging process for titanium alloys and its application in aviation components[J].Materials Science and Engineering A ,2005, 393: 204?212.

[2] GUNAWARMAN B, NIINOMI M, AKAHORI T. Mechanical properties of Ti-4.5Al-3V-2Mo-2Fe and possibility for healthcare applications[J]. Materials Science and Engineering C, 2005, 25:296?303.

[3] SCHUBERT E, KLASSEN M, ZERNER I. Light-weight structures produced by laser beam joining for future applications in automobile and aerospace industry[J]. Materials Processing Technology, 2001, 115: 2?8.

[4] 任旭東, 張永康, 周建忠, 顧永玉, 張新權. 激光沖擊工藝對鈦合金疲勞壽命的影響[J]. 中國有色金屬學報, 2007, 17(9):1486?1489.REN Xu-dong, ZHANG Yong-kang, ZHOU Jian-zhong, GU Yong-yu, ZHANG Xin-quan. Influence of laser-shock processing on fatigue life of titanium alloy[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(9): 1486?1489.

[5] KISHORE B N, GANESH-SUNDARA-RAMAN S,SRINIVASA-MURTHY C V, MADHUSUDHAN-REDDY G.Effect of beam oscillation on fatigue life of Ti-6Al-4V electron beam weldments[J]. Materials Science and Engineering A, 2007,471(1/2): 113?119.

[6] 李士凱, 惠松驍, 葉文君, 于 洋, 熊柏青. 微觀組織對 TAl5 ELI鈦合金損傷容限性能的影響[J]. 中國有色金屬學報, 2007,17(7): 1119?1123.LI Shi-kai, HUI Song-xiao, YE Wen-jun, YU Yang, XIONG Bai-qing. Effects of microstructure on damage tolerance properties of TAl5 ELI titanium alloy[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(7): 1119?1123.

[7] POLLAK R D, PALAZOTTO A N. A comparison of maximum likelihood models for fatigue strength characterization in materials exhibiting a fatigue limit[J]. Probabilistic Engineering Mechanics, 2009, 24(2): 236?241.

[8] HURLEY P J, EVANS W J. A methodology for predicting fatigue crack propagation rates in titanium based on damage accumulation[J]. Scripta Materialia, 2007, 56: 681?684.

[9] JONES R, MOLENT L, KRISHNAPILLAI K. An equivalent block method for computing fatigue crack growth[J].International Journal of Fatigue, 2008, 30: 1529?1542.

[10] 吳崇周, 李興無, 黃 旭, 馬濟民, 曹春曉. TAl5鈦合金疲勞裂紋擴展與顯微組織的關系[J]. 稀有金屬材料與工程, 2007,36(12): 2128?2131.WU Chong-zhou, LI Xing-wu, HUANG Xu, MA Ji-min, CAO Chun-xiao. Relationship of fatigue crack propagation and microstructure for TAl5 alloy[J]. Rare Metal Materials and Engineering, 2007, 36(12): 2128?2131.

[11] 劉昌奎, 劉新靈. TA15鈦合金焊縫及熱影響區疲勞裂紋擴展行為[J].失效分析與預防, 2007, 2(1): 10?13.LIU Chang-kun, LIU Xin-ling. Fatigue crack propagation behavior in FZ and HAZ of TA15 titanium alloy welds[J].Failure Analysis and Prevention, 2007, 2(1):10?13.

[12] OH J K, KIM N J, LEE S H. Correlation of fatigue properties and microstructure in investment cast Ti-6Al-4V welds[J].Materials Science and Engineering A, 2003, 340(1/2): 232?242.

[13] 王利發, 劉建中, 胡本潤. TA15鈦合金電子束焊焊接接頭力學性能[J]. 焊接學報, 2007, 28(1): 97?100.WANG Li-fa, LIU Jian-zhong, HU Ben-run. The mechanics properties of TA15 electron beam welded joint[J]. Transactions of the China Welding Institution, 2007, 28(1): 97?100.

[14] SINHA V, SOBOYEJO W O. An investigation of the effects of colony microstructure on fatigue crack growth in Ti-6Al-4V[J].Materials Science and Engineering A, 2001, 319/321: 607?612.

[15] SCHROEDER G, ALBRECHT J, LUETJERING G. Fatigue crack propagation in titanium alloys with lamellar and bi-lamellar microstructures[J]. Materials Science and Engineering A , 2001, 319/321: 602?606.

[16] FILIP R, KUBIAK K, ZIAJA W. The effect of microstructure on the mechanical properties of two-phase titanium alloys[J].Materials Processing Technology, 2003, 133(1/2): 84?89.

[17] NIENDORF T, CANADINC D, MAIER H J. The role of grain size and distribution on the cyclic stability of titanium[J]. Scripta Materialia, 2009, 60: 344?347.

Effect of microstructure heterogeneity on fatigue crack growth of TA15 electron beam welded joint

LI Xing-zhi, HU Shu-bing, XIAO Jiang-zhong, JI Long-bo

(State Key Laboratory of Material Processing and Die & Mould Technology,Huazhong University of Science and Technology, Wuhan 430074, China)

By a means of horizontally intercepting fatigue specimen, the microstructure, hardness, fatigue crack growth rate and fatigue fractograph in the welding seam (WS) and heat-affected zone (HAZ) of thick TA15 alloy electron beam(EB) welded joint were studied. The results indicate that on the same height from the top of WS, the microstructure heterogeneity is the most severe in HAZ, from the top to root of WS, the microstructure heterogeneity increases with decreasing α′ martensite size. Attributed primarily to the effect of microstructure heterogeneity, the fatigue crack growth rate (FCGR) is faster in HAZ than that in WS. The fatigue fractographs show this macroscopical difference by scanning electron microscopy (SEM) analyses.

TA15 titanium; electron beam weld (EBW); microstructure heterogeneity; fatigue crack growth; fatigue fractograph

TG146.2

A

1004-0609(2010)12-2313-07

材料成形與模具技術國家重點實驗室資助課題(09?10)

2009-12-22;

2010-04-16

胡樹兵,教授,博士;電話:027-87540057;E-mail:hushubing@163.com

(編輯 龍懷中)