不同溫度退火處理后Al-Mg與Al-Mg-Sc合金板材的織構演變

姜 鋒,黃宏鋒,趙 娟,韋莉莉

不同溫度退火處理后Al-Mg與Al-Mg-Sc合金板材的織構演變

姜 鋒,黃宏鋒,趙 娟,韋莉莉

(中南大學 材料科學與工程學院,長沙 410083)

采用X射線衍射反射法在角度(α)為0~75°時測量Al-Mg和Al-Mg-Sc合金板材經不同退火溫度處理后的不完整極圖,應用三維取向分布函數(ODF)以及晶粒取向匯集目標線(α、β取向線)研究合金冷軋板材中織構的形成及其在退火過程中的演變規律。結果表明:Al-Mg合金冷軋板材中主要存在Brass織構{011}〈211〉和Copper織構{112}〈111〉,退火溫度升高到300 ℃時,Al-Mg合金板材的形變織構逐漸消失,Brass織構和Copper織構分別向立方織構{001}〈100〉以及旋轉立方織構{001}〈110〉轉變;添加Sc元素沒有改變Al-Mg合金板材冷軋織構組分,但織構極密度和取向密度明顯增強;退火溫度升高到450 ℃時,Al-Mg-Sc合金板材的部分Brass織構和Copper織構才向立方織構和旋轉立方織構轉變,表明Sc的加入使Al-Mg-Sc合金在退火過程的再結晶溫度顯著提高。

Al-Mg-Sc合金;織構;退火;取向分布函數

形變織構和再結晶織構是合金板材中最為常見的織構類型,對合金的綜合性能影響最大。就鋁合金而言,形變織構主要是由于金屬多晶體中的晶粒取向在塑性變形過程中發生變化而引起的,晶粒的取向變化情況與晶粒受力狀態關系密切,因此,合金成分和加工工藝對形變織構狀態有重要影響,不同的織構組態則決定了不同的平面各向異性值[1]。經過塑性變形的金屬存在以位錯為主的晶體缺陷,儲能較高,在加熱條件下易發生再結晶使基體儲能得以釋放,快速生長的晶粒取向決定再結晶織構的類型,在此過程中,形變織構沿晶粒易長大的晶體學方向向再結晶織構轉變。根據再結晶形核理論[2]以及 HUMPHERYS[3]的研究成果可知,溫度和第二相粒子是影響再結晶的最主要因素。在此基礎上,前人對各系鋁合金的形變織構和再結晶織構都做了相關研究[4],SINGH 等[5]揭示了6×××鋁合金板材在生產加工過程中織構的演變規律;MITSUTOSHI[6]引入遺傳算法優化設計織構分布來減少鋁合金的各向異性;BENUM[7]重點研究了第二相粒子的析出狀態對鋁合金的再結晶織構組態的影響。

Al-Mg系合金具有良好的綜合性能,越來越受到廣大研究者的關注。研究發現[8?9],添加微量的Sc元素能顯著改善傳統的Al-Mg系合金強度不夠高,不可熱處理強化以及受熱容易軟化等不足,極大提高Al-Mg合金的綜合性能。同樣,不同的織構組態和晶粒取向對Al-Mg和Al-Mg-Sc合金的綜合性能有顯著影響。為了進一步改善結構材料Al-Mg以及Al-Mg-Sc合金的綜合性能,對合金在不同加工條件下晶粒取向的分布進行研究,揭示在此過程中織構組態的演變規律和影響因素是一個重要的研究課題,但目前與此相關的研究鮮見報道。為此,本文作者針對 Al-Mg和Al-Mg-Sc合金板材加工工藝特點,應用取向分布函數(ODF)重點研究在不同穩定化退火溫度處理過程中Al-Mg以及Al-Mg-Sc合金板材織構的組分、演變規律及其影響因素,對比分析并討論兩種合金在退火過程中的再結晶機制,以期為控制再結晶織構組態從而提高板材成型性奠定基礎。

1 實驗

研究材料為在工廠條件下生產的 Al-6Mg-0.4Mn(中國牌號5A06)及Al-6Mg-0.4Mn-0.2Sc -0.1Zr(俄羅斯牌號1570)合金。以工業純鋁、純鎂及Al-Mn、Al-Sc和Mg-Zr中間合金為原料采用水冷半連續鑄造工藝制備鑄錠,鑄錠經多道次熱軋得到6 mm熱軋板,總變形量為85%;熱軋板再經多道次冷軋得到2 mm冷軋板。從冷軋板上截取15 mm×10 mm×2 mm的樣品,分別在130、250、300、350、450和550 ℃下進行穩定化退火處理1 h,出爐后空冷。

對經不同溫度退火處理的樣品進行表面拋光處理,經多道水磨砂紙粗磨后,依次采用 400#、800#、1200#金相砂紙細磨,將細磨好的樣品依次放入NaOH溶液和HCl溶液浸泡以除去樣品表面的應力層。分別采用D8 Discover X射線衍射織構儀對樣品進行織構測試。織構測量采用CuK輻射,測試中使樣品作平動,管電壓為40 kV,管電流為40 mA,掃測按同心圓步進方式進行,測量步長為5°,測量{111}、{200}、{220}這 3個不完整極圖(極圖測繪范圍 α=0~75°,β=0~360°)。利用 Bunge球諧函數與級數展開法計算ODF極圖,結果用恒φ2的ODF截面圖表示。

2 實驗結果

2.1 Al-Mg合金的冷軋及退火織構

在Bunge系統中,用圖解法分析ODF截面時通過(φ1,Φ,φ2)來確定各ODF截面所對應的織構類型,對立方晶系,相應的織構解析關系式為

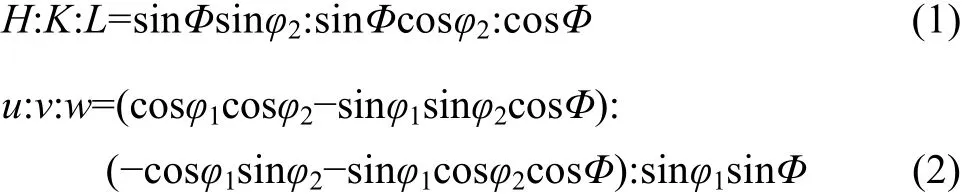

式中:H,K,L為晶面指數;u,v,w為晶向指數。

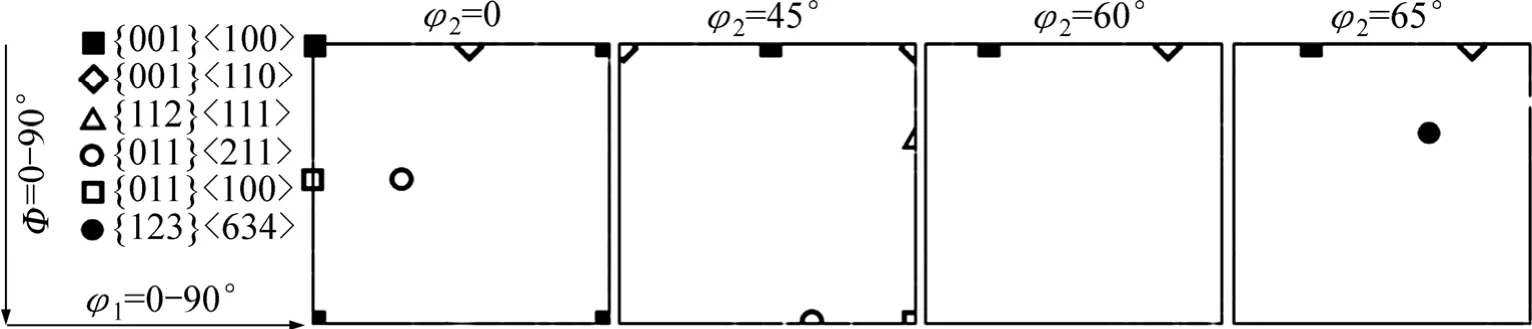

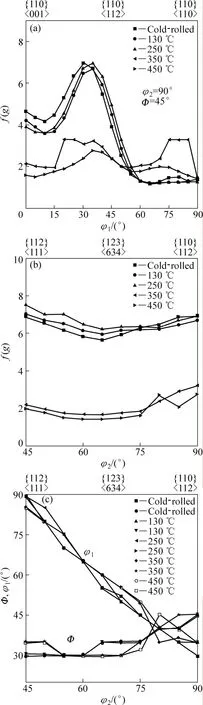

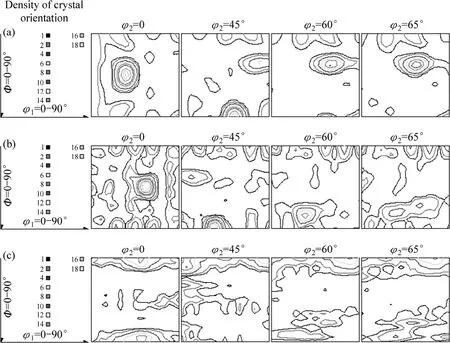

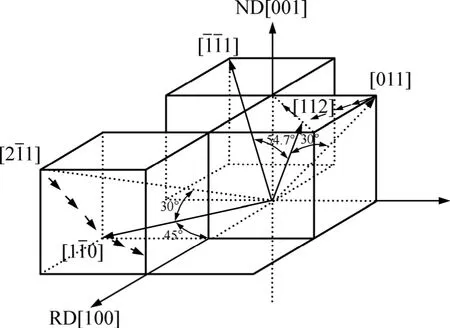

結合式(1)和(2)可計算各織構所對應的歐拉角,從而標出各織構組分在歐拉空間的位置,如圖1所示。圖2(a)所示為Al-Mg合金試樣經多道次軋制變形后恒φ2為 0°、45°、60°和 65的 ODF截面圖。結合圖 1分析發現,Al-Mg合金冷軋板整體織構組態具有較強的面心立方金屬形變織構特征,表現為典型的 Brass織構取向{011}〈112〉和 Copper復合織構{112}〈111〉,取向密度等級均超過6級,此外還有S織構取向{123}〈634〉(φ1=59°,Φ=37°,φ2=63°),這 3 種軋制織構均分布在面心立方金屬β取向線上,由Copper織構取向開始,經過S取向再轉到Brass織構取向。各織構取向密度在β取向線上的分布見圖3(b)。容易發現,Al-Mg合金冷軋板中Brass織構和Copper織構取向密度最強,等級接近于7級,S織構取向次之為5.5級。此外,結合圖3(a)發現冷軋板中還有少量的Goss織構。

圖1 歐拉空間織構分布示意圖Fig.1 Schematic diagram of texture distribution in Euler space

圖2 Al-Mg合金在不同退火溫度下的ODF圖Fig.2 ODFs maps of Al-Mg alloys at different annealing temperatures: (a) Cold-rolled; (b) 130 ℃, 1 h; (c) 250 ℃, 1 h; (d) 350 ℃,1 h; (e) 450 ℃, 1 h

圖2 (b)和(c)所示為 Al-Mg合金冷軋板分別經過(130 ℃, 1 h)和(250 ℃, 1 h)低溫穩定化退火處理后的恒φ2的ODF截面圖。由圖3可知,低溫穩定化退火并沒有改變Al-Mg合金的織構組態。隨著退火溫度的升高,在α、β取向線上,部分Goss取向的晶粒向鄰近的Brass取向偏轉,使得Goss取向密度有所下降。Brass取向上的晶粒也向S取向和Copper織構偏轉。使S織構和Copper織構有所增強,而Brass織構強度無明顯變化。結合圖5(a)發現,低溫退火過程中Al-Mg合金總體仍然以形變織構組分為主。

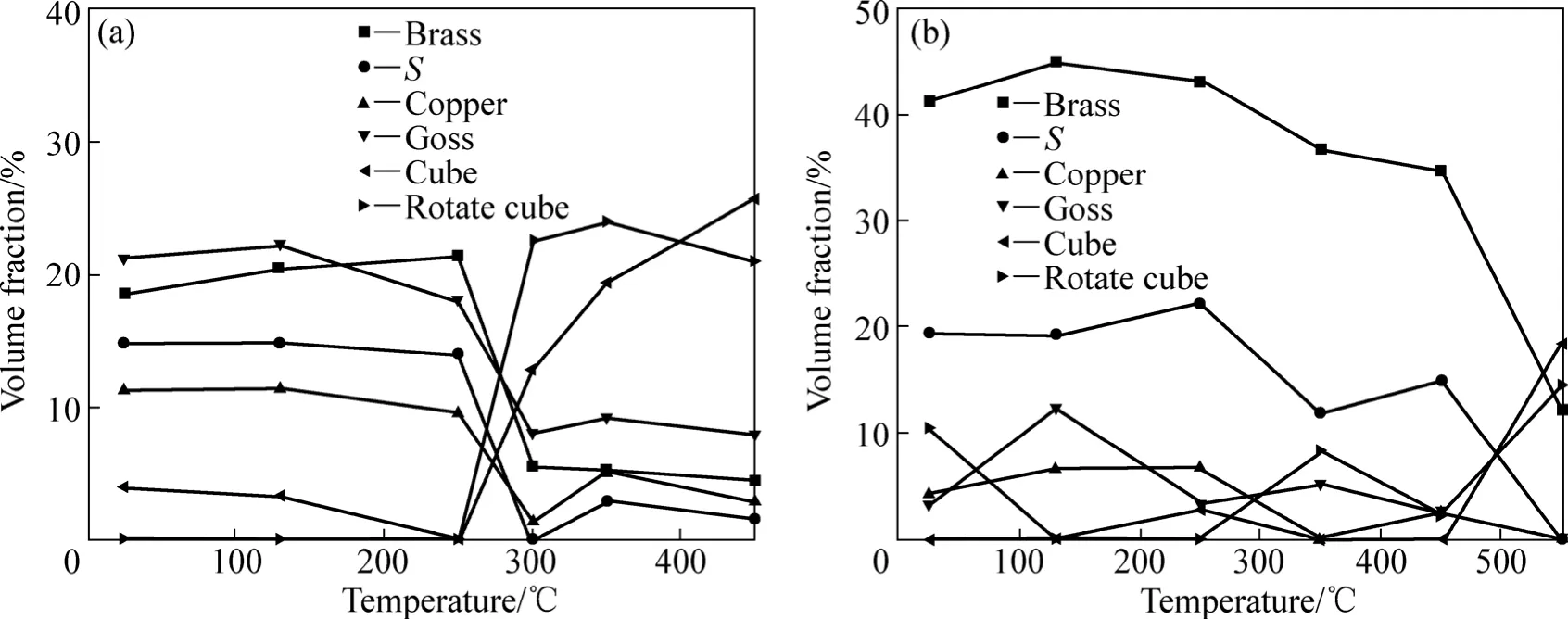

隨著穩定化退火溫度的進一步升高,Al-Mg合金織構組分變化明顯,形變織構組分降低,再結晶織構顯著增強。圖2(d)和(e)所示為Al-Mg合金冷軋板以及分別經過(350 ℃, 1 h)和(450 ℃, 1 h)退火處理后的ODF截面圖。由圖3和5(a)可知,退火溫度達到350℃時,Al-Mg合金中Brass織構、Copper織構和S 織構急劇下降,合金整體織構組態主要由立方織構{001}〈100〉和旋轉立方織構{001}〈110〉組成,繼續升高穩定化退火溫度到450 ℃,Al-Mg合金板材織構無明顯變化。

圖3 Al-Mg合金冷軋板在退火過程中的取向密度變化Fig.3 Changes of orientation densities of cold rolled Al-Mg sheet in annealing process: (a) α fibre; (b) β fibre; (c) Positions of β fibre

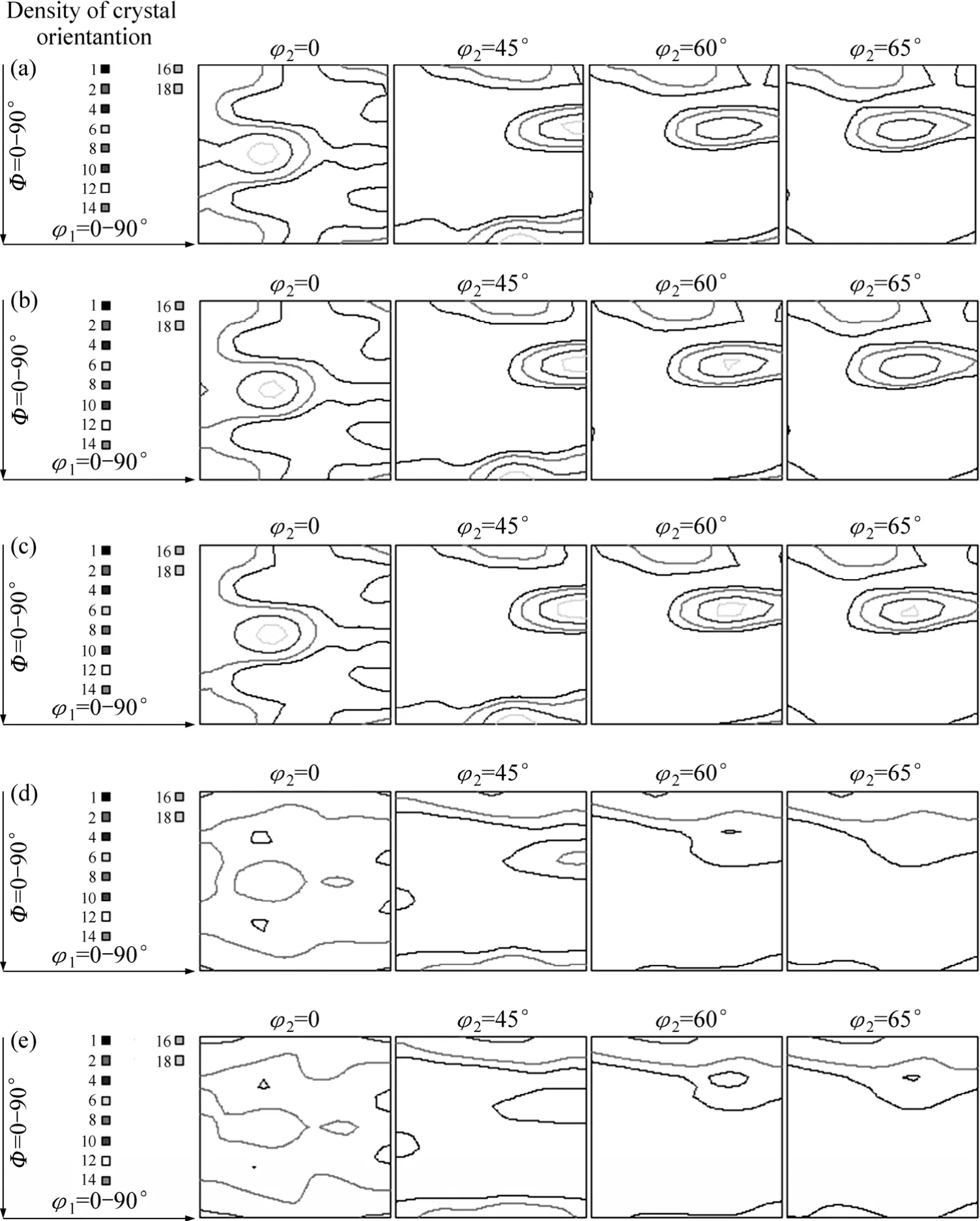

2.2 Al-Mg-Sc合金的冷軋及退火織構

將 Al-Mg-Sc合金冷軋后再進行不同溫度穩定化退火處理,對其織構組分進行分析發現 Al-Mg-Sc合金與Al-Mg合金有相同的織構組態(見圖4(a)和(b))。冷軋態表現為Brass織構、Copper織構和S織構, 但Brass織構強度遠遠高于Copper織構和S織構。各織構組分相比Al-Mg合金都有明顯增強。在穩定化退火過程中,Al-Mg-Sc合金晶粒取向轉變與Al-Mg合金相似。低溫穩定化退火階段,在α、β取向線上,Al-Mg-Sc合金晶粒取向由S取向逐漸流向Brass取向,S織構強度稍有下降。與此同時,部分Brass織構向Goss取向的晶粒轉變。隨著穩定化退火溫度的逐漸上升,Copper織構向旋轉立方取向偏轉,當溫度達到550°時,在α、β取向線上的形變織構強度急劇下降,Al-Mg-Sc合金試樣中立方織構和旋轉立方織構顯著增強,此外還保留有部分Brass織構,合金整體表現為強的再結晶織構組分(見圖4(c)和5(b))。

3 分析與討論

3.1 Al-Mg以及Al-Mg-Sc合金冷軋板形變織構的形成分析

Al-Mg合金和Al-Mg-Sc合金試樣經過軋制變形,在冷軋板內均出現了面心立方金屬中常出現的{011}〈211〉和{112}〈111〉等軋制織構(見圖 2(a)和 4(a))。根據金屬塑性加工原理,Al-Mg合金以及Al-Mg-Sc合金軋制織構的形成主要是在多道次軋制過程中,合金試樣中的晶體受到軋制平面法線方向上的壓縮力和軋制方向上的拉伸力共同作用,晶體沿著特定晶面和晶向發生滑移。晶粒在拉伸力的作用下會發生轉動,使滑移方向和拉力方向差異趨于減小;壓縮力的作用使得傾斜的滑移面的法線轉向和壓力方向一致。由于晶體塑性形變抗力的各向異性,根據臨界分切應力定律:

圖4 Al-Mg-Sc合金在不同退火溫度下的ODF圖Fig.4 ODF maps of Al-Mg-Sc alloys at different annealing temperatures: (a) Cold-rolled; (b) 450 ℃、1 h; (c) 550 ℃、1 h

圖5 合金冷軋板退火過程各織構組分體積分數的變化Fig.5 Volume fraction change of main texture components during annealing process: (a) Al-Mg alloy; (b) Al-Mg-Sc alloy

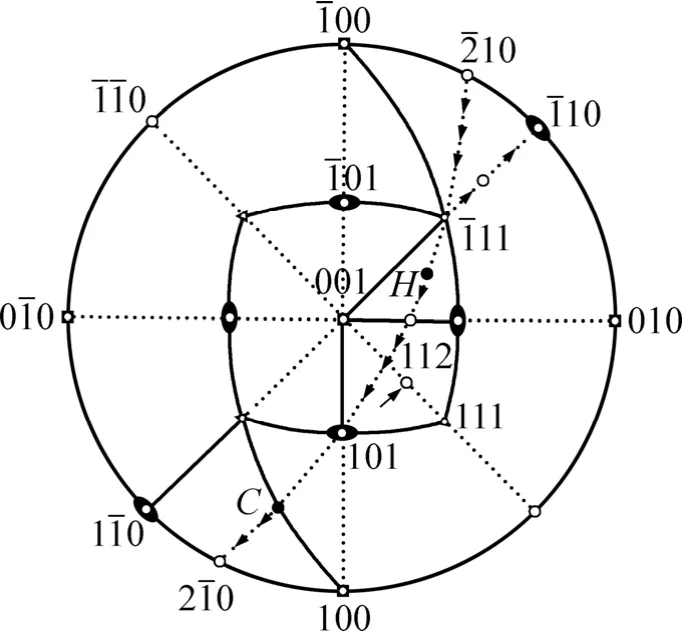

式中:μ為拉伸形變取向因子;τc為臨界分切應力;σs為屈服應力。取向因子的大小取決于拉伸方向分別與滑移面法向及滑移方向的夾角余弦cosφ和cosλ。對于面心立方金屬,滑移在分切應力最大(即取向因子μ最大)的滑移系統上進行。圖6所示為面心立方結構的極射赤面投影[10],根據面心立方結構的晶體學對稱性,并結合面心立方金屬{111}〈110〉滑移系取向因子 μ值的反極圖[11]分析可知,三角形[001]-[-111]-[011]中晶體拉力軸方向接近[123],[135]的H取向處在高取向因子區域,易發生滑移,此時主滑移系統為(111)[101]。在軋向拉力作用下使晶體發生旋轉,拉力軸線方向轉向[101],當穿過[001]-[111]聯線時次滑移系(111)[011]開始取代原系統,拉力軸線往回轉向新的滑移方向[011]。當超過[001]-[111]聯線原先的滑移系統重新激活,故而拉力軸方向來回倒轉最后轉到[001]-[111]聯線上的[112],因為該方向正好和[101]及[011]對稱,此種狀態兩滑移系統的取向因子完全相同。與此同時,最初與H方向正交的壓力軸線方向(圖中的C點)也發生移動,在壓縮力作用下,C應該轉向[111],但當H穿過[001]-[111]聯線時,由于此滑移系統取代了原滑移系統,所以C又轉向[111]。最后C的取向停在了[1 10]。因此,面心立方結構的 Al-Mg合金以及Al-Mg-Sc合金在軋制過程中出現組分含量較高的Brass織構{011}〈211〉。

圖6 面心立方晶體在軋制過程中的取向變化Fig.6 Orientation changes of FCC crystal in rolling process

結合以上分析,面心立方金屬僅以位錯滑移方式變形時取向{011}〈211〉和{112}〈111〉均為較穩定取向,在軋制過程中晶粒取向容易流向這兩個取向,因此,在Al-Mg合金以及Al-Mg-Sc合金冷軋板中這兩種織構組分強度比較高(見圖 2(a)和 4(a))。由于 Al-Mg及Al-Mg-Sc合金具有面心立方的晶體結構,具備有5個獨立滑移系統以保證各晶粒形變的協調性,因而在軋制過程中晶體有多個滑移系統能同時啟動,晶體塑性變形時處在更為復雜的應力應變狀態,Brass織構會被較為復雜的織構代替,因此,冷軋板中還存在有Copper織構,Goss織構以及少量S織構等混合型織構組分(見圖3和5)。

3.2 Sc對Al-Mg合金冷軋板形變織構形成的影響

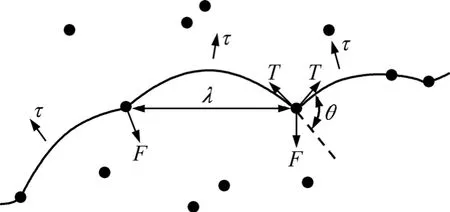

在Al-Mg及Al-Mg-Sc合金冷軋板中,除了發現有較強的 Brass織構等典型的軋制織構外,還發現Al-Mg-Sc合金冷軋板中的Brass織構顯著強于Al-Mg合金冷軋板中的 Brass織構(見圖 2(a)、4(a)和 5)。根據晶體塑性變形理論以及大量研究表明,塑性變形金屬中形變織構組分含量與金屬位錯滑移有很大關系,Brass織構的材料不易發生交滑移,如果提高軋制溫度使得交滑移得以大量進行,則有助于使織構向Copper織構轉變。當加工工藝相同時,Sc元素使 Al-Mg-Sc合金的晶粒顯著細化,組織形貌得以改善。研究發現[12],在塑性變形過程中,晶粒的尺寸對流變應力有顯著影響。晶粒細化使得位錯自由路程可以直達晶界,造成位錯塞積,不利于交滑移的進行。此外,在Al-Mg-Sc合金中還存在與Al基體共格的Al3Sc粒子,根據Fleischer理論[12],在加工過程中Al3Sc粒子對位錯的阻礙作用力F可以表示為

式中:T為位錯張力,近似取值為μb2,其中μ為彈性模量,b為位錯的伯氏矢量。位錯在切應力τ的作用下向前運動的過程中會被彌散分布于基體中的 Al3Sc粒子釘扎而發生彎曲,隨著 τ的增大,θ達到一個臨界值θc,F也增大到峰值Fm,所對應的切應力就是晶體的屈服應力:

圖7所示為位錯被點狀障礙阻擋示意圖。其中:λ為 Al3Sc粒子的平均間距。根據以上可知,當 Al3Sc粒子在基體中的分布越密集,則對位錯的阻礙作用越明顯,位錯滑移越困難。另外,由于Al3Sc粒子與基體收縮系數的不同并存在共格關系,在粒子周圍會產生應力應變場,進一步增大位錯通過此區域的阻力,所以在軋制過程中更不易出現交滑移。因此,Al-Mg-Sc合金冷軋板中的Brass織構得以保存下來并顯著增強。

圖7 位錯被點狀障礙阻擋示意圖Fig.7 Schematic diagram of dislocation hindered by point defect

在多道次變形過程中Al3Sc粒子對位錯滑移的顯著阻礙作用,不但對Brass織構和Cupper織構的形成有重要影響,同時也增強 Al-Mg-Sc合金的再結晶溫度,使軋制過程中的動態回復和再結晶難以發生,因此,部分立方織構組態在Al-Mg合金冷軋板中得以保留,而在Al-Mg-Sc合金強度較弱。

3.3 冷軋織構在退火過程中的演變

由于Al-Mg和Al-Mg-Sc合金冷軋板經過大的形變,合金位錯密集,形變儲能較高。在退火過程中,這部分儲能促進再結晶的進行,伴隨著再結晶晶粒的形核長大和晶界遷移,變形合金的擇優取向會沿著特定晶體學方向轉變為再結晶織構。由試驗可知,Al-Mg和Al-Mg-Sc合金冷軋板中含有典型的β纖維軋制織構,在穩定化退火過程中,合金軋制織構含量逐漸減少,再結晶織構組分逐漸增多(見圖2(d)、圖2(e)、圖4(c)和圖 5),充分退火處理后合金織構組態為再結晶織構。

退火織構的形成是一個復雜的晶體位向轉變過程,有諸多影響因素。在大量實驗基礎上,前人提出了許多織構轉變機制和理論模型。COOK和RICHARDS[13]研究發現,形變織構類型對退火織構形成有很大關系,變形織構越清晰,穩定化退火生成的再結晶織構的輪廓也會越清楚。結合圖6分析,面心立方金屬{001}〈100〉取向處在高 μ值區,在軋制過程中這些晶粒取向容易流向{011}〈211〉取向形成brass織構,RIDHA和RICHARDS[14]研究發現,軋制變形可以使得取向{001}〈100〉可以向(011)[100]和(011)[100]兩個子取向轉動,使 Goss取向{011}〈100〉可以向(011)[211]和(011)[211]兩個子取向轉動,因此在穩定取向之間會留下轉動痕跡,從而建立起相應的過渡帶結構。同樣,Al-Mg和Al-Mg-Sc合金冷軋板中強烈的Brass和Goss軋制織構是立方織構的晶體,它們也是在冷變形材料中以立方織構的痕跡所形成,均處在立方織構晶體滑移的過渡帶中,取向接近于{112}〈111〉的大變形Cupper織構也與立方織構的痕跡相聯系。因此,在退火過程中,合金中晶粒的主要再結晶方向與形變織構之間晶界發生移動,不斷將形變織構并沒而長大,從而導致相應的形變織構向立方織構轉變。READ和 SHOCKLEY[15]將此晶界的可動性表示為能量的函數:

式中:Ε為晶界能;θ為位向差;Ε0和A為常數;在面心立方金屬中可動性最大的晶界是繞〈111〉軸轉動30°~50°,間或有繞〈100〉軸轉動。圖 8 和 9 為 Al-Mg和 Al-Mg-Sc合金冷軋板中的形變織構在退火過程中轉變為退火織構的演變示意圖,隨著退火溫度的進一步升高,再結晶驅動力的不斷增大,{011}〈211〉取向的晶粒會繞〈111〉軸做 30°的轉動,使{011}〈211〉不斷向{112}〈110〉取向區域聚集,Brass織構組分不斷降低,{112}〈110〉取向為不穩定取向,該取向的晶粒在退火過程中會繞〈100〉軸轉動形成 Goss織構和穩定的立方織構,從而完成了由形變織構向穩定的退火織構的轉變。{112}〈111〉取向在退火過程中會繞〈110〉軸做轉動流向旋轉立方織構。使得合金旋轉立方織構組分上升(見圖5)。因此,隨著退火的進一步進行,合金形變織構組分不斷下降,立方退火織構組分上升(見圖5)。在退火過程中,Al-Mg和Al-Mg-Sc合金主要是立方過渡帶形核機制。Sc元素沒有改變Al-Mg合金形變織構轉變機制,但是在退火過程中析出的A13(Sc, Zr)顆粒對晶界遷移具有很明顯的阻礙作用,再結晶前沿向未再結晶基體中前進受阻礙,使再結晶晶核成長受阻,不利于再結晶的發生,穩定化退火溫度高于450 ℃時,Al-Mg-Sc合金形變織構的取向密度仍然沒有明顯下降(見圖2和5(b)),當退火溫度達到550 ℃時,合金發生再結晶,形變織構的強度才劇烈下降。因此,Al-Mg-Sc合金的再結晶溫度有較大提高。

圖8 冷軋態織構形態示意圖Fig.8 Schematic diagram of texture morphology of coldrollded alloy

圖9 退火過程織構的演變Fig.9 Texture evolvement in annealing process

由于形變織構中 S取向{123}〈634〉與再結晶織構R取向{124}〈211〉非常接近,Al-Mg合金在退火過程中發生原晶界形核,S取向不斷流向R取向,使R織構的體積分數上升。但是在 Al-Mg-Sc合金中由于存在阻礙晶界移動的析出相粒子,結晶初期R取向的晶粒常會遇到相似、互補的取向,此時很難繼續長大,所以R織構被抑制。

4 結論

1) Al-Mg以及Al-Mg-Sc合金冷軋板的晶粒取向主要在β取向線上聚集,織構組分相似,主要是Brass織構{011}〈211〉,S 織構{123}〈634〉以及 Copper 織構{112}〈111〉 3 種形變織構。

2) 隨著穩定化退火溫度的升高,Al-Mg以及Al-Mg-Sc合金冷軋板中的形變織構都有減弱趨勢,并逐漸向立方織構和旋轉立方織構等再結晶織構轉變。Sc對 Al-Mg合金冷軋板織構類型以及在穩定化退火過程中織構轉變機制影響不大。

3) Al-Mg合金在300 ℃穩定化退火時,發生再結晶,形變織構強度劇烈下降,立方織構和旋轉立方織構強度迅速上升。Al-Mg-Sc冷軋板在退火溫度達到550 ℃時,再結晶織構強度才迅速上升,Sc使Al-Mg合金的再結晶溫度得到極大提高。

REFERENCES

[1] 五弓勇雄. 金屬塑性加工技術[M]. 陳天忠, 張榮國, 譯. 北京: 冶金工業出版社, 1987: 539?542.WUGONG Yong-xiong. Technology of metal plastic processing[M]. CHEN Tian-zhong, ZHANG Rong-guo, transl. Beijing:Metallurgical Industry Press, 1987: 539?542.

[2] 李松瑞, 周善初. 金屬熱處理[M]. 長沙: 中南大學出版社,2005: 38?45.LI Song-rui, ZHOU Shan-chu. Heat treatment of metals[M].Changsha: Central South University Press, 2005: 38?45.

[3] HANSEN N, JONES A R, LEFFERS T. Recrystallization and grain growth of multiphase and particle containing materials[M].Roskide, Denmark: Riso National Laboratory, 1980: 35?44.

[4] OSCARSSON A, LINDH E, HUTCHIONSON W B. Evolution of microstructure and texture during hot and annealing of AA3004 can stock[C]//Thermo-Mechanical Processing in Theory.Stochkholm: Modeling & Practice, 1997: 290?306.

[5] SINGH P K,SINGH A K.Evolution of texture during thermo-mechanical processing of an Al-Mg-Si-Cu alloy[J].Scripta Materialia, 1998, 38(8): 1299?1306.

[6] MITSUTOSHI K.Effects of texture on mechanical properties of aluminum alloy sheets and texture optimization strategy[C]//AIP Conference Proceedings A, America Institute of Physics, 2005,778(5): 445?450.

[7] BENUM S, NES E. Effect of precipitation on the evolution of cube recrystallization texture[J]. Acta Metallurgica, 1997, 45(11):4593?4602.

[8] FAZELI F, POOLE W J, SINCLAIR CW. Modeling the effect of Al3Sc precipitates on the yield stress and work hardening of an Al-Mg-Sc alloy[J]. Acta Metallurgica, 2008, 56(9): 1909?1918.

[9] ROUMINA R, SINCLAIR C. Recovery kinetics in the presence of precipitates: The softening response of an Al-Mg-Sc alloy[J].Acta Metallurgica, 2009, 58(1): 111?121.

[10] 馮 端. 金屬物理學[M]. 北京: 科學出版社, 1975: 658.FENG Duan. Metal physics[M]. Beijing: Science Press, 1975:658.

[11] 馬全倉, 毛衛民, 馮惠平. 工業鋁板的低應變量拉伸變形行為[J]. 塑性工程學報, 2005, 12(6): 89?93.MA Quan-cang, MAO Wei-ming, FENG Hui-ping. Tensile behavior of commercial aluminum sheets at low deformation degree[J]. Journal of Plasticity engineering, 2005, 12(6): 89?93.

[12] JOHONSTOM T L, FELTNER C E. Grain size effects in the strain hardening of polycrystals[J]. Metallurgical and Materials Transactions B, 1970, 1(5): 1161?1167.

[13] COOK M, RICHARDS T L. Observations on the rate and mechanism of recrystallization in copper[J]. J Inst Metals,1946/1947, 73: 1?31.

[14] RIDHA A A, HUTCHINSON W B. Recrystallization mechanisms and the origin of cube texture in copper[J]. Acta Metallurgica, 1982, 30(10): 1929?1939.

[15] READ W T, SHOCKLEY W. Dislocation models of crystal grain boundaries[J]. Phys Rev, 1950, 78(3): 275?289.

Texture evolution of Al-Mg and Al-Mg-Sc alloy sheets after annealing at different temperatures

JIANG Feng, HUANG Hong-feng, ZHAO Juan, WEI Li-li

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

The uncompleted pole figures of Al-Mg and Al-Mg-Sc alloy sheets after annealing at different temperatures were measured by X-ray diffractometry at angle (α) from 0° to 75°. The texture compositions and their evolution law were analyzed by the orientation distribution functions(ODF) and the collection of grain orientation (α and β fibre). The results indicate that the brass {011}〈211〉 and copper {112}〈111〉 textures are primary in Al-Mg alloy cold-rolled sheets.When the annealing temperature increases to 300 ℃, the deformed textures disappear gradually, the brass and copper textures translate into cube and cube-rotation textures, respectively. Sc element addition can not change the texture compositions of Al-Mg alloy cold-rolled sheets, but it makes the pole and orientation densities increase significantly. For Al-Mg-Sc alloy sheet, the texture translations occur until the annealing temperature rises to 450 ℃, partial brass and copper textures change into the cube and cube-rotation textures, which indicates that Sc element addition would evidently enhance the recrystallization temperature of Al-Mg-Sc alloy in the annealing process.

Al-Mg-Sc alloy; texture; annealing; orientation distribution function

TG146.2

A

1004-0609(2010)12-2283-08

湖南省自然科學基金資助項目(10JJ2042)

2010-01-28;

2010-09-02

姜 鋒,教授,博士;電話:0731-88877682;E-mail:jfeng@mail.csu.edu.cn

(編輯 龍懷中)