數控機床典型進給驅動機構分析

李運生

(安陽鑫盛機床股份有限公司,河南安陽 455000)

機床的性能在很大程度上取決于進給傳動方式的定性和定量特征。機械驅動機構是數控機床進給系統中位置控制的一個重要環節,對進給系統精度有直接的影響。目前,進給驅動機構主要有滾珠絲杠驅動、齒輪齒條驅動和直線電動機驅動幾種型式。滾珠絲杠驅動機構可以分為:絲杠轉動結構和絲母轉動結構兩種形式。齒輪齒條驅動可分為單齒輪驅動結構及雙齒輪消隙驅動結構。機床的使用范圍及精度要求不同,所采用的進給驅動結構也會有很大差異。此外,數控機床的進給驅動還有并聯虛擬軸等結構,但其應用還不具普遍性,在此不做具體介紹。

1 滾珠絲杠驅動結構

滾珠絲杠具有高效率、高精度、高剛度及無間隙等優點,目前,“旋轉電動機+滾珠絲杠”的進給方式在數控機床進給系統中得到了廣泛應用。滾珠絲杠作為機床傳送動力及定位的關鍵部件,是機床性能的重要保證。

滾珠絲杠自身的精度對機床加工精度有很大的影響,特別是在半閉環加工系統中,定位精度在很大程度上受到滾珠絲杠精度的影響[1]。滾珠絲杠本身螺距累積誤差是造成機床目標值偏差的主要因素。螺距誤差fp可按下式計算:

式中:Δp為滾珠絲杠相鄰兩螺牙的螺距誤差;fp為滾珠絲杠螺紋旋合長度內的螺距累積誤差,即任意兩牙之間的實際軸向螺距與公稱螺距之差。

1.1 絲杠轉動結構

絲杠轉動結構,即絲杠隨電動機轉動,刀架托板跟隨絲母移動,從而將旋轉運動轉化為直線運動。其設計制造相對簡單,可以減小啟動力矩、顫動及滯后時間。常見的有采用伺服電動機與滾珠絲杠直聯和伺服電動機通過齒輪減速機構與絲杠相連。

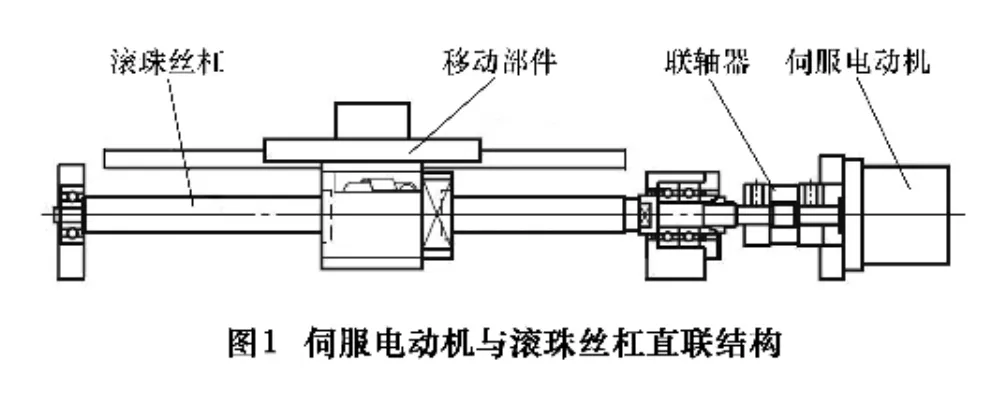

1.1.1 伺服電動機與滾珠絲杠直聯結構

直聯結構(圖1)的應用主要是基于以下幾個方面的考慮:傳動環節少,對精度影響小;步進電動機與步距角的匹配,齒輪傳動布置困難等。在直聯結構中,由于撓性聯軸器能承受頻繁的瞬間沖擊,可補償因同軸度及垂直度誤差引起的干涉現象[2],因此大部分數控機床的伺服進給機構都采用撓性聯軸器。但撓性聯軸器的彈性變形和微小振動等因素會影響滾珠絲杠的傳動特性,限制工作臺定位精度的提高[3]。下面將進一步分析彈性變形對定位精度的影響。

以采用德國KTR的含尼龍彈性體的聯軸器為例,工作過程中,尼龍彈性體的彈性變形將復映到滾珠絲杠上,并對進給系統精度產生一定的影響。其彈性變形反映到進給執行部件上的誤差為:

式中:!θ為撓性聯軸器尼龍彈性體的扭轉角度變形量;t為滾珠絲杠的螺距;σ為聯軸器彈性變形引起的進給誤差。

聯軸器尼龍彈性體的變形量!s非常小,由式(2)可知,其復映誤差和單一的滾珠絲杠螺距誤差相比,不在一個數量級。因此這種驅動結構,對傳動精度的影響通常可以忽略不計。

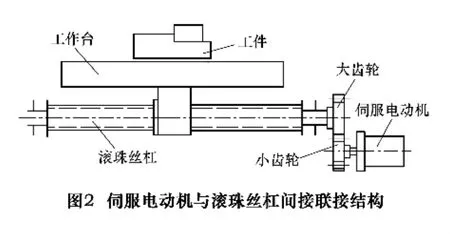

1.1.2 伺服電動機經齒輪傳動與滾珠絲杠間接連接

在數控機床伺服進給系統中采用齒輪傳動裝置(圖2)的目的有兩個:一是將高轉速、小轉矩的伺服電動機的輸出轉變為低轉速、大轉矩執行件的輸入;二是使滾珠絲杠和工作臺的轉動慣量在系統中占有較小的比重。以前,步進電動機用的很多,為和步距角匹配,對減速比有一定的要求,現在伺服進給電動機基本上占據了大部分市場,這一局限就沒有了,因此,這一傳動結構的應用也十分普遍。

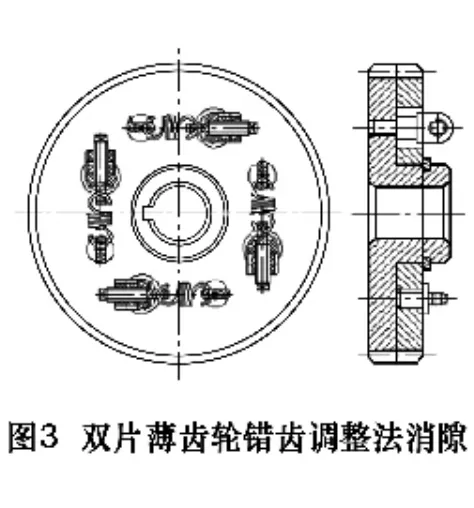

在這種結構中,傳動鏈主要存在角度轉動誤差和線性傳動誤差,這兩種傳動誤差均與齒輪自身精度及齒輪副側隙有關。為了減小或消除齒輪副的空程誤差,常采用雙片齒輪錯齒法(圖3)或軸向墊片調整法消除齒輪側隙[4],提高伺服系統精度,以減小側隙對數控機床加工精度的影響。

若僅從齒輪副單方面考慮,側隙是產生齒輪副誤差的主要根源,采用合適的方法對輪齒側隙加以調整,空程誤差將得到有效控制。而若考慮到齒輪副和滾珠絲杠組成的系統,側隙反映到進給執行部件上的誤差為:

式中:j為齒輪副側隙;d為齒輪節圓直徑;t為滾珠絲杠的螺距。

和齒輪節圓周長相比,齒輪副側隙微乎其微。從式(3)可以看出,在采用伺服電動機經齒輪傳動與滾珠絲杠間接聯接的結構中,齒輪副側隙復映到絲杠上的誤差和滾珠絲杠螺距誤差相比,不是一個數量級。因此對于一般精度需求的機床進給系統,齒輪消隙結構的實際意義不是很大。

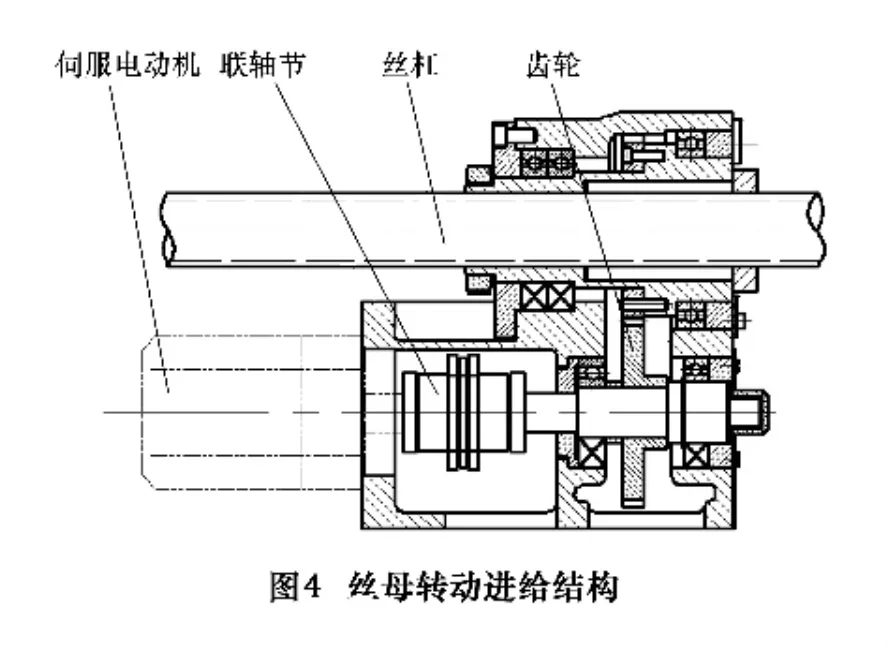

1.2 絲母轉動結構

絲母轉動結構中,絲杠固定不動,拖板與絲母相連并隨絲母轉動而做直線進給運動,其結構如圖4所示。

與絲杠轉動進給結構相比,這種結構由于絲杠不會產生抖動,機床運行更加平穩。但其結構復雜,成本較高,而且由于受溜板部件空間的限制,裝配維修比較麻煩。

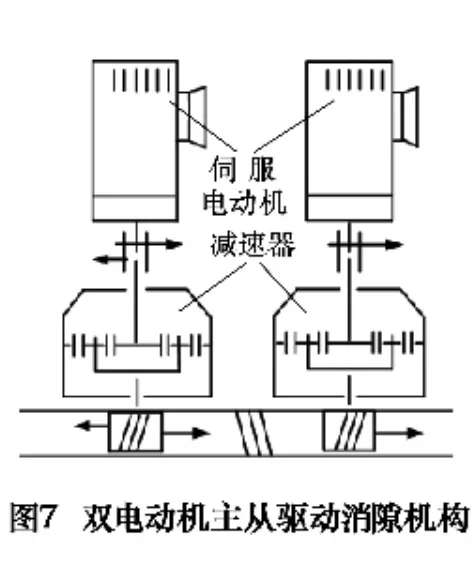

另外,絲母轉動結構通常也有齒輪消隙機構。對于聯軸器彈性變形和齒輪副側隙復映到絲杠上的誤差,可用下式表示:

式中:σ為聯軸器彈性變形與齒輪副側隙引起的進給誤差;i為齒輪副傳動比。

其余符號代表的含義可參考式(2)與式(3)。

經過分析可知,在此結構中,雖然存在兩種誤差的疊加,但其綜合誤差還是有大幅衰減,和滾珠絲杠螺距誤差相比,不是一個數量級。

2 齒輪齒條驅動結構

傳統上,由于滾珠絲杠的加工工藝、彎曲變形、熱伸長、轉動慣量以及高速旋轉抖動等多方面的因素制約,其行程一般控制在6 m以內,行程不大于4 m時,采用滾珠絲杠旋轉結構,4 m到6 m行程常采用滾珠絲杠不轉而絲母旋轉的結構;行程大于6 m時則通常采用齒輪齒條傳動結構,這種結構除了不受上述因素限制外,其齒條的支撐剛度大,還可隨意分段拼接。當然,目前滾珠絲杠大行程的加工與應用已經突破了上述長度限制,但彎曲變形、熱伸長、轉動慣量以及高速旋轉抖動等問題還是不可避免,需做繁復計算及綜合考量。鑒于上述原因,大行程情況下齒輪齒條傳動結構的應用非常普遍。

2.1 單齒輪驅動結構

采用單個棒齒輪驅動,如圖5所示。由于齒輪、齒條自身的制造誤差,以及為避免干涉,安裝時還需保留一定的齒側間隙,所以這種結構傳動精度低,無法滿足精密機床高定位精度及高重復定位精度的要求,因此只能在精度要求較低的場合下采用。

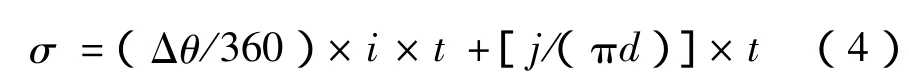

2.2 雙齒輪消隙結構

齒輪齒條傳動結構中,齒側間隙引起的非線性誤差,會使伺服進給系統產生振蕩過沖現象,嚴重時會損壞設備結構,還將直接影響其定位精度與重復定位精度[5]。對于高精度、高速度的數控機床進給系統而言,這種現象是不容忽視的。因此在實際應用中必須考慮消除傳動間隙的方法,目前常采用雙齒輪消隙結構。

圖6所示是一臺減速機帶動兩個齒輪以消除側隙。其中一個齒輪作為驅動用,另外一個齒輪作用一個反向的力。減速機通過兩輸出齒輪間的相對轉角,使兩齒輪齒面分別與齒條齒槽的相反兩側面嚙合,換向傳動時無間隙,且減速機內部可通過齒輪降速,從而達到傳動精度高、輸出扭矩大,脈沖當量小。這種結構調整方法簡單,但傳動鏈較為復雜,且對齒輪的精度等級要求較高。

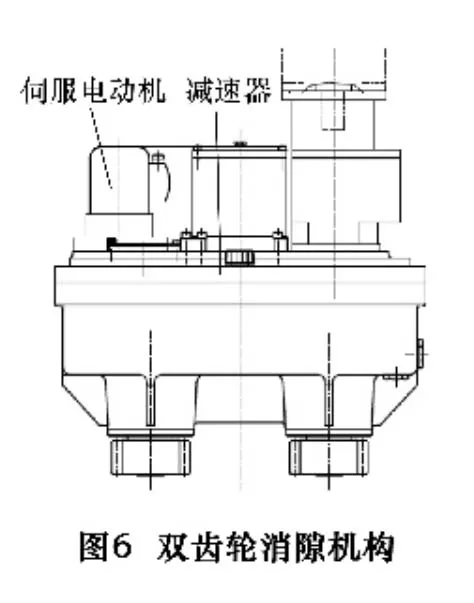

雙電動機主從驅動消隙機構是兩臺伺服電動機彼此通過聯軸器驅動兩個行星減速器來實現消隙的目的,如圖7所示。對于這種結構,兩個伺服電動機驅動之間存在永久固定的主從驅動控制關系,一個齒輪驅動(主動),另一個齒輪(從動)根據主動驅動設定的速度旋轉運動。各個階段的預載都可以通過電氣設置來實現。兩個減速箱通過機械連接,之間存在張力,從而使主從齒輪與同一根齒條嚙合,并實現齒輪齒條零間隙。

在粗加工或快速進給時,主從齒輪朝同一個方向工作,而在精加工時,兩齒輪承受的扭矩方向相反,以達到零間隙的目的。這種結構具有更高的剛性和更好的動態特性,且由于電氣消隙雙驅動均分負載的特點,可以選擇比機械消隙更小的減速器和齒條,降低機械部分成本,但是電動機和控制方面的成本較高,且安裝和調試相對復雜。

3 直線電動機驅動機構

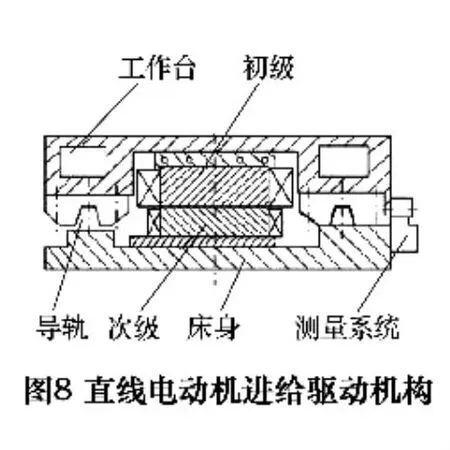

滾珠絲杠驅動及齒輪齒條驅動均借助機械變換環節而間接地獲得直線運動,無法滿足超高速、超精密數控機床的精度要求,而取消了電動機與工作臺中間傳動環節的直線電動機驅動(圖8),克服了傳統進給驅動機構的很多缺點:直線電動機驅動把進給傳動鏈縮短為零,具有極高的快速定位精度并可實現快速啟動和反向運動;另外,提高了進給系統的剛度,避免了彈性變形,可有效提高進給系統性能與精度。鑒于上述優點,近些年來直線電動機在數控機床上得到了廣泛應用。

目前,直線電動機驅動的控制系統對參數攝動、負載擾動、散熱、系統快速吸能制動及嚴格防塵隔磁等問題,還有待于進一步研究和完善。

4 結語

在數控機床進給系統設計時,需要綜合考慮機床的精度要求、加工范圍、成本等因素。對用于粗加工的機床,可采用普通的齒輪齒條傳動。對于行程短、切削負載小、精度要求高的機床,可選用伺服電動機通過聯軸器與滾珠絲杠直連;而若切削負載大,則需采用伺服電動機通過齒輪減速與滾珠絲杠相連,減速以增大轉矩。另外,由于滾珠絲杠無法自鎖,因此在垂向進給系統中,須考慮安裝剎車裝置。對于大行程、高精度、重載切削的機床,采用齒輪齒條消隙機構較為合適。而對于超高速、超精密數控機床,直線電動機驅動則是較好的選擇。

[1]孫先鋒,閻開印,等.滾珠絲杠綜合誤差對機床定位精度的分析[J].機床制造技術,2008,35(11):45-47.

[2]張耀滿,王仁德,于軍,等.數控機床機構[M].沈陽:東北大學出版社,2007:83-99.

[3]Arai Y,Gao W ,Kiyono S.Measurement of the Straightness of a Leadscrew-Driven Precision Stage[J].Key Engineering Materials,2005,295:259-264.

[4]胡超,施滸立,寧春林.齒輪消隙功能實現探索[J].機電工程,2008,25(2):11-14.

[5]周保牛,葉穗,周岳.數控雙齒輪消隙減速機的研制[J].制造技術與機床,2008(12):156-157.