數(shù)控車床對刀方法在DASEN-3i 系統(tǒng)中的應(yīng)用

高云天 王學(xué)輝

(1、北華大學(xué)工程訓(xùn)練中心,吉林 吉林 132021 2、中鋼集團(tuán)吉林機(jī)電設(shè)備有限公司,吉林 吉林 132021)

對刀操作是數(shù)控加工中的主要操作和重要技能。對刀的準(zhǔn)確性決定了零件的加工精度,同時,對刀速度還直接影響數(shù)控加工效率。筆者通過實踐探索,結(jié)合教學(xué)與加工實踐的經(jīng)驗,針對DASEN-3i 系統(tǒng)將試切對刀方法予以小結(jié),供大家參考。

1 數(shù)控車床的對刀原理

對刀,就是在數(shù)控車床進(jìn)行切削加工之前需要確定每一把刀具的刀位點(diǎn)在工件坐標(biāo)系和數(shù)控車床坐標(biāo)系中的位置,也就是求刀偏值。

利用數(shù)控機(jī)床加工零件,在工件坐標(biāo)系尚未建立之前,數(shù)控機(jī)床僅僅能識別機(jī)床坐標(biāo)系,而編程者從方便取值的角度出發(fā),其程序的編制并不是建立在機(jī)床坐標(biāo)系上;當(dāng)把工件裝夾到機(jī)床上時,數(shù)控機(jī)床也就是數(shù)控系統(tǒng)并不知道工件在什么位置;要想完成零件加工就需要把工件所在的位置告訴數(shù)控機(jī)床也就是數(shù)控系統(tǒng),即建立機(jī)床坐標(biāo)系和工件坐標(biāo)系之間的聯(lián)系。這個建立聯(lián)系的過程就是對刀操作。

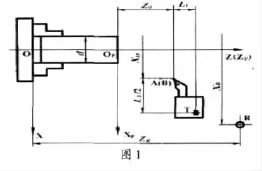

1.1 數(shù)控車床坐標(biāo)系--是指以機(jī)床原點(diǎn)為坐標(biāo)原點(diǎn)所建立的坐標(biāo)系。數(shù)控車床的機(jī)床原點(diǎn)通常取在卡盤前端面與主軸中心線交點(diǎn)處(如圖1 中O 點(diǎn))。

1.2 數(shù)控車床參考點(diǎn)--是指刀架上某一固定點(diǎn),即對刀參考點(diǎn)T 退離距機(jī)床原點(diǎn)O 最遠(yuǎn)的一個固定點(diǎn)R 點(diǎn)。該R 點(diǎn)在機(jī)床出廠時已調(diào)試好,并將數(shù)據(jù)輸入到數(shù)控系統(tǒng)中。因此機(jī)床參考點(diǎn)R 對機(jī)床原點(diǎn)O的坐標(biāo)是一個已知數(shù)(如圖1)。開機(jī)之后,必先使數(shù)控車床進(jìn)行"回零"操作,就是使刀架上對刀參考點(diǎn)T 與機(jī)床參考點(diǎn)R 重合。此時CRT 屏幕上顯示值X=0.000 Z=0.000。

1.3 工件坐標(biāo)系(又稱為編程坐標(biāo)系)--是指以工件原點(diǎn)(或稱編程原點(diǎn))為坐標(biāo)原點(diǎn)所建立的坐標(biāo)系。編程坐標(biāo)系,供編程用,是人為設(shè)置的。工件原點(diǎn)可以是工件上任意點(diǎn),但為了編程,方便數(shù)值計算,一般數(shù)控車床編程原點(diǎn)選工件右端面或左端面與中心線交點(diǎn)作為工件原點(diǎn)(如圖1 中Op 點(diǎn))。圖1 中XpOpZp 為工件坐標(biāo)系。

1.4 起刀點(diǎn)B(又稱程序起點(diǎn))--即刀具刀位點(diǎn)A (圖1 中車刀的刀位點(diǎn)為刀尖A 點(diǎn))相對工件原點(diǎn)Op的位置,即刀具相對于工件運(yùn)動的起始點(diǎn)。圖1 中B 點(diǎn)與A 點(diǎn)重合。工件坐標(biāo)系的建立實際上是確定刀具起刀點(diǎn)相對于工件原點(diǎn)的坐標(biāo)值的過程。

當(dāng)工件坐標(biāo)系建立以后,并未與機(jī)床坐標(biāo)系發(fā)生任何聯(lián)系,此時,兩者仍然相互獨(dú)立,數(shù)控系統(tǒng)既不知道工件在機(jī)床中的位置,也不知道刀具刀位點(diǎn)A 在機(jī)床中的位置,即無法按所編程序正確加工,因此加工之前,必須確定刀具刀位點(diǎn)A 與機(jī)床坐標(biāo)原點(diǎn)O 之間的關(guān)系,通常過用刀方法來實現(xiàn)。

2 常見的對刀方法

在數(shù)控加工中,對刀的基本方法有三種:試切對刀、機(jī)外對刀儀對刀和自動對刀。

2.1 試切對刀

由于試切對刀法不需要任何的輔助設(shè)備,所以被廣泛地用于經(jīng)濟(jì)型數(shù)控車床中。其基本原理是通過每一把刀具對同一工件的試切削,分別測量出其切削部位的直徑和軸向偏移,分別計算出各刀具刀尖在X 軸和Z 軸的相對尺寸,從而確定各刀具的刀補(bǔ)量。試切對刀時工件被安裝在卡盤上。機(jī)床坐標(biāo)系與工件坐標(biāo)系一般不重合。對刀的目的就是要將刀尖對準(zhǔn)編程原點(diǎn)(加工原點(diǎn))。以工件右端面中心為編程原點(diǎn),具體對刀步驟如下:

(1)在電動四工位刀架上裝四把車刀:1號刀為90 °外圓精車刀、2號刀為90 °外圓粗車刀、3號刀為切斷刀、4號刀為60 °螺紋刀。開機(jī)后先進(jìn)行手動機(jī)床回參考點(diǎn)操作,然后將一工件毛坯夾持于三爪卡盤上,啟動車床主軸S=800,按下數(shù)控面板TOOLPARAM 鍵,選中"刀長"以手動方式進(jìn)行對刀。

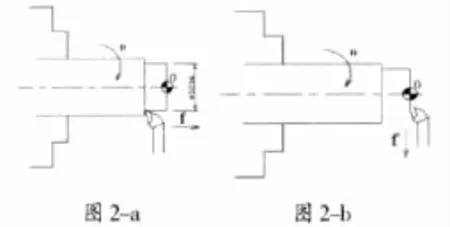

(2)將1號車刀刀尖輕輕切削工件外圓(如圖2--a),然后X 向不動,Z 向退出車刀,停下主軸,用游標(biāo)卡尺測的工件右端直徑 32.16,然后在刀補(bǔ)表中記下(1)X(32.16),按 INPUT鍵確認(rèn),即完成了1號刀X 軸方向的對刀操作;將1號車刀刀尖輕輕切削工件右端面,然后Z向不動,X 向退出車刀,可以不停主軸記下(1)Z(0),按INPUT 鍵確認(rèn),即完成了1號刀Z軸方向的對刀操作。

(3)退刀換2號,將刀尖分別輕輕接觸工件的右端部外表面和右端面,在刀補(bǔ)表中分別記下(2)X(32.16);(2)Z(0),即完成了粗車刀的對到操作。用同樣的方法可以完成切斷刀的對刀操作。對刀時使每把刀接觸工件的程度盡可能統(tǒng)一,可有效提高試切對刀的精度。

(4)在對60 °螺紋刀Z 軸時,由于螺紋刀的刀尖不能接觸到工件的右端面,只要保證工件的右端面與螺紋刀的中心線在一條直線上即可。

2.2 機(jī)外對刀儀對刀

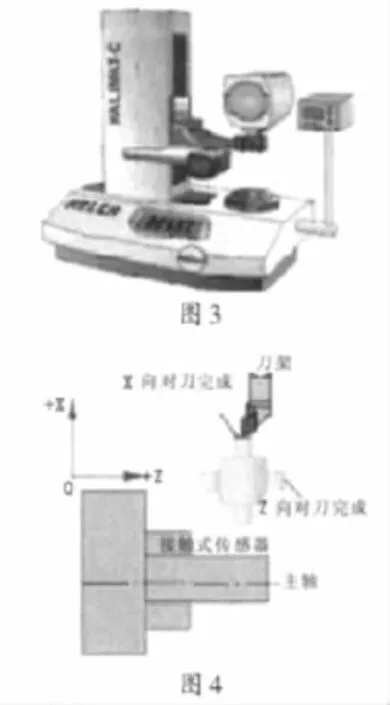

機(jī)外對刀的本質(zhì)是測量出刀具假想刀尖點(diǎn)到刀具臺基準(zhǔn)之間X 及Z 方向的距離。利用機(jī)外對刀儀可將刀具預(yù)先在機(jī)床外校對好,以便裝上機(jī)床后將對刀長度輸入相應(yīng)刀具補(bǔ)償號即可以使用.如圖3 所示。

2.3 自動對刀

自動對刀是通過刀尖檢測系統(tǒng)實現(xiàn)的,刀尖以設(shè)定的速度向接觸式傳感器接近,當(dāng)?shù)都馀c傳感器接觸并發(fā)出信號,數(shù)控系統(tǒng)立即記下該瞬間的坐標(biāo)值,并自動修正刀具補(bǔ)償值。自動對刀過程,如圖4 所示。

3 結(jié)論

上述各種對刀方法,是筆者在深入理解對刀原理并結(jié)合DASEN 系統(tǒng)的特點(diǎn)的基礎(chǔ)上進(jìn)行的全面總結(jié),所有方法均已通過實踐驗證。教學(xué)實踐表明,試切對刀方法簡便、實用、有效,能滿足數(shù)控車技能考證和工業(yè)生產(chǎn)的精度要求。不僅適合DASEN-3i 系統(tǒng)教學(xué)型數(shù)控車床,也適合生產(chǎn)型數(shù)控車床,具有一定的推廣價值。

[1]耿德旭.先進(jìn)制造技術(shù)實習(xí)教材[M].吉林:吉林大學(xué)出版社,2007.12

[2]李健龍.數(shù)控車床的對刀方法及其應(yīng)用[J].《裝備制造技術(shù)》,2007,(5)

[3]陳光明,吳洪彬.數(shù)控車床的對刀原理及對刀方法[J].《機(jī)床與液壓》,2003,(3)