提高青魚片凍干工藝效率的研究

鄭建珊,謝 堃,陳天及

(上海海洋大學食品學院,上海 201306)

我國傳統水產品加工制品,如魚蝦貝類及海參等幾乎都采用干制的方法加工而成。但采用傳統自然風干或人工熱風干燥水產品時,其水溶性及熱敏性等營養活性物質有較大損失,同時,制品體積縮小,復水較難,表面還易出現結殼龜裂、脂肪氧化和變色等現象,影響了制品質量的均一性和耐藏性。而采用真空冷凍干燥方法加工水產品,可克服上述質量缺陷,改善產品品質[1]。食品真空冷凍干燥技術(簡稱凍干)是將含水食品預先凍結,然后在真空下使其中的水分不經液態直接升華成氣態,除去水分,達到干燥食品的目的[2]。與其他干燥方法相比,冷凍干燥可以最大限度地保留食品的營養成分、生物活性和形態,特別適用于熱敏材料的干燥,如藥品、食品、生物制品等[3]。隨著國內外市場對凍干水產品需求的不斷增長,開展對水產品凍干工藝效率的研究,對降低凍干成本、節約凍干能耗很有必要[4]。本文以青魚片為研究對象,試驗研究了水產品不同切割方式和不同凍結速率對凍干效率的影響。

1 試驗過程及測試方法

1.1 試驗材料的處理

試驗用青魚片采用新鮮青魚中段,經風干熟化去皮去骨后切割成長寬為20 mm×10 mm,厚度不同的魚片。在青魚片預處理中將魚片的切割分為2組,一組是將青魚片的厚度方向順從青魚的紋理方向切割,簡稱順紋理魚片;另一組是將青魚片的厚度方向與青魚片的紋理方向垂直切割,簡稱為逆紋理魚片。試驗用青魚片分別切割成厚度4、5、6、8、10 mm 5種規格的順紋理魚片及逆紋理魚片若干片,供試驗選用。

為考察魚片凍干過程中其內部熱質傳遞沿魚片厚度方向的量值變化,在魚片凍結及升華的過程中,將魚片四周沿厚度方向用聚苯擠塑板進行隔熱濕圍壁處理,具體的做法是在聚苯擠塑板上開與魚片長寬(20 mm×10 mm)相同的方孔,并在孔內壁貼聚乙烯薄膜,試驗時將魚片試件放入孔中,擠塑板具有同魚片厚度相同的5種厚度規格。

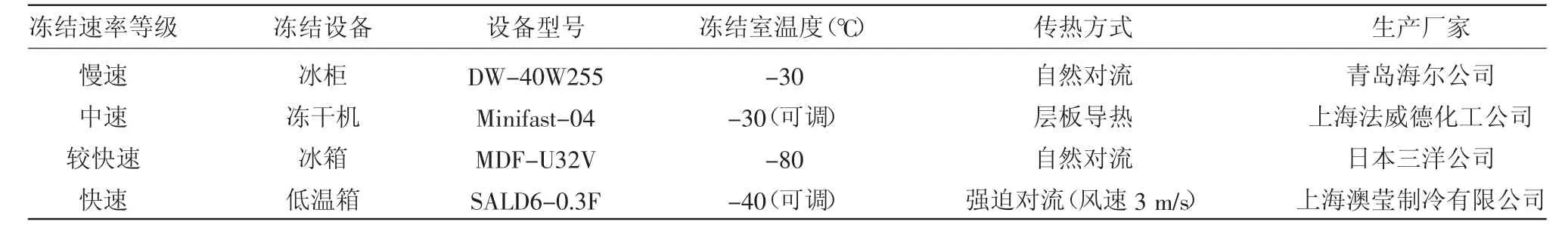

1.2 凍結速率的選取

在青魚片的凍干工藝過程中首先要將青魚片中的水分凍結到共晶點溫度以下,然后冰晶在真空狀態下加熱升華,達到除去魚片中水分的目的。凍結速率的快慢將會影響魚片中形成的冰晶顆粒的大小,進而影響冰晶的升華速率。為了考察魚片凍結速率對魚片凍干速率的影響,試驗將魚片分別在4種設備中完成凍結(表1)。經4種不同凍結速率凍結,分別得到相對快速、較快速、中速和慢速凍結的魚片。所有試驗魚片先中凍至-30℃,而后放入凍干機中,抽真空使壓力降至20~40 Pa,依據不同厚度組件加熱升華干燥。

表1 試驗用凍結設備性能

1.3 試件凍干溫度曲線及質量的測量

青魚片溫度采用銅-康銅熱電偶(直徑0.2 mm)測試,多點溫度采集儀(型號為2680A,美國Fluke公司)每分鐘采集一次,數據傳輸至計算機。青魚片冷凍前后的質量變化采用BJ2100D電子天平(瑞士PRECISA公司)稱量,精度為0.01 g。

2 試驗結果及分析

2.1 紋理特征對青魚片凍干速率的影響

表2為順、逆2種紋理特征對不同厚度的青魚片凍干速率的影響。從表中可見,當魚片厚度為4 mm時順紋理魚片較逆紋理魚片凍干速率提高7.8%。同時,試驗還表明,魚片越厚,其順、逆紋理魚片的凍干速率差值越大。厚度為10 mm的順、逆紋理魚片,其凍干速率的提高率是厚度為4 mm順逆紋理魚片凍干速率提高率的1.3倍,表明魚片越厚順紋理切割越有必要。

表2 不同紋理特性對魚片凍干速率的影響

當魚片擱置在凍干機層板上凍干時,經順紋理切割的青魚片在凍干升華階段其內部水汽的溢出將會順從青魚的紋理方向溢出,而經逆紋理切割的青魚片其內部水汽溢出將較困難,故經2種不同紋理切割的青魚片,在相同凍干升華時間后其剩余質量相差較大。隨魚片厚度增加,失重率略有降低,順紋理魚片失重率為81.2%~80.3%,平均80.7%,而逆紋理魚片的失重率為75.4%~72.8%,平均73.7%。

圖1為6 mm厚的順、逆紋理青魚片中心溫度的凍干曲線。從圖中可看到順紋理魚片較逆紋理魚片的升華干燥結束時間早1 h完成。

2.2 不同凍結速率對青魚片凍干速率的影響

將不同厚度的順紋理青魚片放入表1所示的4種凍結設備中凍至-30℃,而后依次取出放入凍干機中升華干燥。凍干機凍結室抽真空壓力降至20~40 Pa,依據魚片厚度加熱升華干燥不同時間。

圖1 6 mm凍干青魚片中心溫度曲線

經不同凍結速率凍結的青魚片,由于在魚片中形成的冰晶大小不同,以及對魚片內部組織的影響,使其相同厚度的魚片,經不同凍結速率凍結后其升華速率差別較大。從表3中可見,魚片凍結速率越快,其平均升華速率(失水量/時間·厚度)越慢。如厚度4 mm的魚片,當凍結速率從0.92 cm/h增至3.83 cm/h時,平均升華速率從0.016 7 g/h·mm降到0.012 7 g/h·mm,減少了24.0%;同樣,厚度 10 mm 的青魚片其凍結速率從0.62 cm/h增至2.17 cm/h時,平均升華速率從0.006 9 g/h·mm降到0.003 5 g/h·mm,減少了49.3%。由此可知,魚片厚度增加,凍結速率的提高能更明顯提高干燥效率。

表3 青魚片的試驗凍結速率及升華速率

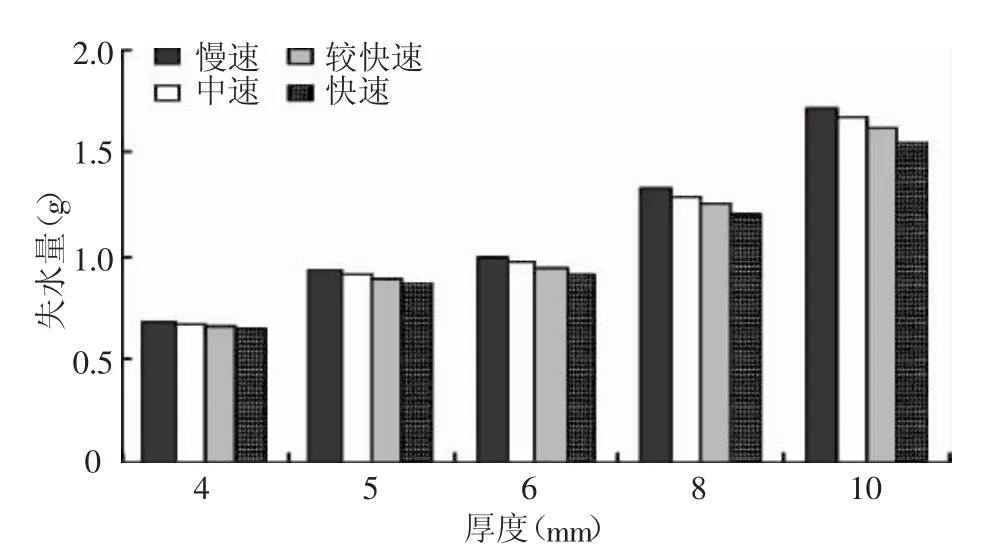

圖2 4種凍結速率下失水量與厚度的關系

圖2 為青魚片在4種凍結方式下失水量隨厚度的變化關系的比較。從圖2中可見,不同厚度下的青魚片經慢凍的凍干失水量多于經快凍的凍干失水量,其差值在0.03~0.17g之間。可見對于青魚片凍干速率的提高,慢凍優于快凍,同時,還可看到隨著魚片厚度的增加,效果呈現更好的趨勢。圖3為4種凍結速率下的單位失水率隨厚度的變化關系的比較,從圖3可見,單位失水率隨厚度增加而減少。

圖3 4種凍結速率下的單位失水率與厚度的關系

3 結論

經順紋理切割的青魚片其凍干速率明顯大于逆紋理魚片的凍干速率,并隨厚度的增加其二者的差值越大。試驗表明當魚片厚度從4 mm增加到10 mm時,順紋理切割魚片較逆紋理魚片的凍干速率增加值從7.8%提高到10.3%,可見青魚片以順紋理切割較好,魚片越厚順紋理切割越顯必要。

經快凍的青魚片其升華速率小于慢凍魚片的升華速率;且魚片越厚,升華速率越低,同時其升華速率隨魚片厚度增加而降低幅度越大;魚片越厚,失水量越大而單位失水率卻越小,說明魚片越厚水分在升華過程中溢出阻力越大。因此,在魚片加工過程中,宜選用順紋理切割、慢凍方式,可提高凍干效率,并最大限度的保留營養成分。同時注意厚度選用不宜過大。

[1]馮志哲,沈月新.食品冷藏學 [M].北京:中國輕工業出版社,2002.

[2]華澤釗.冷凍干燥新技術[M].北京:科學出版社,2006.

[3]Tang X L,Steven L N,Micheal JP.Freeze-drying process design by manometric measurement:design of a smart freeze-dryer[J].Pharmaceutical Research,2005,22(4):685-700.

[4]關志強,孫小紅,蔣小強,等.文蛤肉真空冷凍干燥時間影響因素的實驗研究[J].食品研究與開發,2006,27(4):151-154.