萊鋼620 mm帶鋼卷取遠程控制改造

吳敏,徐健

(萊蕪鋼鐵股份有限公司,山東萊蕪271126)

萊鋼620 mm帶鋼卷取遠程控制改造

吳敏,徐健

(萊蕪鋼鐵股份有限公司,山東萊蕪271126)

萊鋼620 mm帶鋼卷取系統采用遠程網絡化控制,基于西門子S7-300 PLC,使用Profibus-DP總線實現數控裝置與主站的通訊,利用ET200M PLC分站實現控制系統的集成和各控制站之間資源的共享,降低了設備故障率、減少了停機時間。

帶鋼卷取;遠程控制;網絡化控制

1 前言

萊鋼帶鋼生產線收集卷取系統設備主要由1#、2#運輸鏈、1#、2#卷取機、5#、6#夾送輥、2#液壓站、7#、8#操作臺等組成。其中,與2臺卷取機相關聯的液壓電磁閥有40多個,2個操作臺需要進行處理的輸入信號也有60多個,操作臺到設備之間的信號電纜、控制電纜數量多,分接點多,整個控制系統線路十分復雜。在整個收集卷取系統中,液壓控制系統具有十分重要的主導作用。所有液壓電磁閥工作電壓都為直流24 V,每個電磁閥的正常工作電流為1.5 A左右。如果在主PLC處直接控制,控制電纜的長度都在30 m左右,線路產生的壓降為2.5~4.2 V,電磁閥不能正常動作。操作臺與閥組之間存在大量的控制電纜。由于粉塵、油污、水汽、氧化鐵皮、廢鋼等對線路的危害及熱輻射,控制電纜經常發生絕緣損壞、短路等故障。隨著帶鋼產能的提高,卷取系統部分實現自動化,從而形成完整的PLC監控網絡,完成網絡化遠程控制改造勢在必行。

2 解決方案

萊鋼帶鋼生產線收集卷取區域核心控制部分硬件采用西門子S7-300系列PLC為主站,利用Profibus-DP總線進行連接。生產現場數據采集、信號控制由2臺ET200M完成。所有的控制信號通過通訊電纜進行可靠傳輸,減少了故障點,提高了系統運行的可靠性。1#、2#運輸鏈、1#、2#卷取機由西門子全數字直流調速裝置完成,利用Profibus-DP總線通過CB24通訊板與主站進行通訊,取代了現場接線,PLC通過DP線控制數控裝置,同時查看數控裝置信息數據傳遞,從而實現完整、高效的網絡化控制,并且實現各站之間資源共享,建立人機界面。采用西門子WINCC組態軟件,增加系統監控功能。

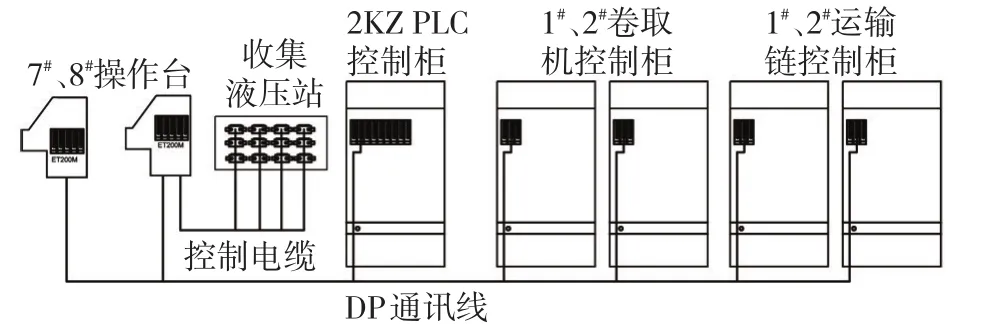

以收集區S7-300 PLC控制站、1#、2#運輸鏈、1#、2#卷取機等設備為基礎,在7#、8#操作臺內各安裝1套ET200M PLC控制分站,將卷取區所有液壓控制系統集成在遠方操作臺內,縮短了控制電纜的長度,降低了24 V線路損耗,保證了電磁閥工作的可靠性。網絡化遠程控制系統見圖1。

圖1 基于S7-300 PLC的網絡化遠程控制系統

在2個操作臺內各集成安裝相當數量的PLC DI/DO模塊和AO輸出模塊,用于采集操作信號、顯示運輸鏈及卷取機電機的電壓電流信號,同時控制整個區域的液壓電磁閥。在8#臺內安裝整個收集區域液壓電磁閥的功率控制系統,包括24 V穩壓電源、控制繼電器以及其他相關功率元器件。該操作臺與該區域液壓控制站之間只有不到2 m的距離,減少液壓電磁閥控制電纜的長度,減少了控制電纜的使用數量和分接點,減少了故障點。各操作臺之間以及操作臺與2KZ室內PLC總站之間采用雙通訊電纜管、雙通訊電纜敷設的模式,盡量避開熱輻射源,且保證當1條通訊電纜產生故障時可以快速切換到備用電纜,確保了整個網絡的高效、可靠工作。

3 結語

萊鋼帶鋼生產線卷取遠程控制系統改造后,整個卷取控制系統的故障停機時間只有5 min,而電磁閥電氣控制系統故障停機時間為零,提高了設備利用率,節約費用200余萬元。由于信號控制元器件和信號執行元器件都集成在7#、8#操作臺內,在處理設備故障時不必為查找某個信號輸入點、輸出點而反復確認,節省了排除故障時間,降低了工作強度。

TG335.5+6

B

1004-4620(2010)01-0078-01

2009-04-27

吳敏,女,1971年生,1996年畢業于華東冶金學院自動化儀表專業。現為萊鋼板帶廠機動科工程師,從事工業自動控制與儀器儀表工作。