基于Gantry驅動的雙直線電動機高速動態同步誤差性能測試研究*

袁 博 林獻坤

(上海理工大學機械工程學院,上海200093)

隨著工業技術的快速發展,高精度、高速和高加速度正成為新一代數控機床的發展方向。在傳統進給系統中,旋轉電動機帶動滾珠絲杠副的傳動機構存在反向間隙、慣性、摩擦力和剛性不足等問題,保證一定精度要求需要以犧牲速度為前提[1]。而直線電動機是一種沒有任何中間轉換機構的傳動裝置,直接將電能轉換成直線運動機械能,主要具有進給速度快、加速度大、快速響應、定位精度高、無行程限制、效率高、運動噪聲低等優點,應用直線電動機驅動高速機床正成為新一代數控機床具有代表性的先進技術之一[2]。

對大型整體工件和幾何形狀復雜的工件進行加工時,采用龍門柱固定的傳統龍門機床難以獲得高的加速度,同時又受到工作臺長度和工作場所的限制[3],由雙直線電動機同步驅動的龍門移動式機床讓工作臺與工件保持靜止,龍門立柱質量相對較小,可以獲得較高的加速度特性,發揮了直線電動機快速響應的優越性,因此,雙直線電動機同步驅動的龍門橋式機床成為當前高速機床的一個重要的發展方向[4]。

SIMUMERIK 840D數控系統(簡稱840D系統)除了對軸的位置、速度、轉矩等精確控制外,系統還提供了Gantry龍門同步功能供用戶使用,為雙直線電動機龍門同步提供了一種理想的解決方法。龍門立柱動態同步誤差直接影響產品的加工質量[5],因此探索清楚由該功能驅動控制的雙直線電動機動態同步性能,對于推動雙直線電動機在高速龍門結構中的應用具有重要意義。本文給出應用Gantry功能實現雙直線電動機同步驅動的方法,并通過雙頻激光干涉儀,在自構建的試驗臺上,對Gantry功能驅動的雙直線電動機動態同步誤差進行測試,給出測試方案及實驗結果,總結驅動過程中同步誤差的動態特性。

1 Gantry功能的實現

1.1 自構建平臺的組成

圖1為本文研究所用的龍門移動式直線電動機試驗臺結構示意圖。圖中直線軸X1(右)、X2軸(左)配有永磁式交流直線電動機,直線電動機的初級固定于兩端龍門柱基座,次級布置于縱向的導軌底座,使整個龍門橋式結構實現縱向進給;Y軸由另一臺直線電動機驅動,可實現刀架在橫梁上的橫向進給,用來改變龍門架的負載分布。

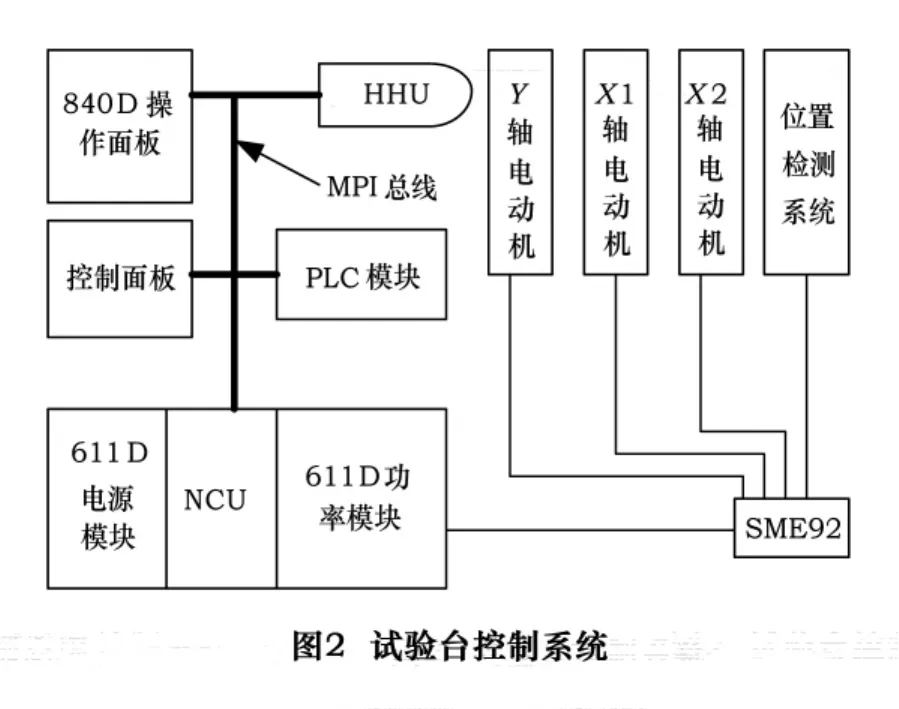

該直線電動機試驗臺控制系統如圖2所示,平臺中兩X軸的進給由840D系統驅動實現。系統的功能由以下四部分組成:人機界面 HMI、可編程控制器PLC、數控內核NCK和數字式交流伺服驅動SIMODRIVE 611D。硬件結構主要包括840D操作面板(MMC103)、機床控制面板(MCP)、手持單元(HHU)、PLC模塊、數字控制單元(NCU)、611D主電源模塊和功率模塊。位置測量系統采用光柵尺。外部感應模塊SMEX92作用有:保護電動機、計算工作溫度、連接直線電動機旁的電動機感應器并把直線電動機的位置信號反饋給伺服控制611D。

1.2 雙直線電動機Gantry功能的實現

Gantry功能是840D系統針對龍門軸同步驅動控制推出的一種基于電流環、速度環、位置環的三層閉環PID控制方法,龍門軸以組的形式出現,包含主動軸和它的一個或兩個從動軸,主動軸和從動軸都是直線軸,或都是旋轉軸,它們都有各自獨立的驅動電動機和測量系統。

設定SINUMERIK 611D驅動數據,按照以下步驟在直線電動機試驗臺上實現兩X軸的雙直線電動機Gantry功能:

步驟一:定義龍門同步軸

定義直線軸X1為主動軸,直線軸X2為從動軸,見圖1。對相關驅動參數的設定如下:

AXIS 1

MD37100$MA_GANTRY_AXIS_TYPE=1

AXIS 2

MD37100$MA_GANTRY_AXIS_TYPE=11

需要手動移除主動軸與從動軸之間的位置差值時,通過設定驅動參數:MD37140$MA_GANTRY_BRESK_UP=1來可拆分強制連接。

步驟二:設定報警極限值參數

為保證龍門軸同步性能,Gantry功能包含對龍門軸組各軸的實際位置進行連續監控,當加工受力或外力干擾使主動軸與從動軸之間的位置偏差值大于報警極限值時系統報警。報警極限值參數設定如下:

AXIS1

MD37110$MA_GANTRY_POS_TOL_WARNING=0.3

AXIS2

MD37110$MA_GANTRY_POS_TOL_WARNING=0.3

步驟三:設定斷開極限值參數

為了避免對機械結構造成損害,位置差值一旦超過斷開極限值的情況,機床將緊急停止。斷開極限值參數設定如下:

AXIS1

MD37120$MA_GANTRY_POS_TOL_ERROR=1

AXIS2

MD37120$MA_GANTRY_POS_TOL_ERROR=1

步驟四:設定回參考點最大未對準極限值參數

龍門軸靠近參考點是一個振蕩的過程,分三個階段:(1)主動軸回參考點,從動軸跟隨主動軸運動。(2)主動軸回到參考點后從動軸回參考點(系統內部自動啟動),主動軸跟隨從動軸運動,如果有第二從動軸,則上述過程再進行一次。(3)龍門軸組的所有軸回到參考點后,主動軸和從動軸的實際位置作比較,差值大于回參考點最大未對準極限值時系統報警。回參考點最大未對準極限值設定:

AXIS 1

MD37130$MA_GANTRY_POS_TOL_REF=10

AXIS2

MD37130$MA_GANTRY_POS_TOL_REF=10

經過上述幾個步驟的參數設定,直線軸X1與直線軸X2可實現Gantry同步控制功能。

龍門軸的主動軸和從動軸開機后在兩個獨立的坐標系統,經過Gantry功能的強制連接,操作者只需對主動軸進行編程,經過插補指令,從動軸可與主動軸保持精確同步。

2 動態同步誤差測試原理及測試方法

2.1 測試原理

為了掌握Gantry功能控制驅動的雙直線電動機動態同步性能,需要同時監視主動軸X1和從動軸X2在同步驅動進給時的動態位移情況。

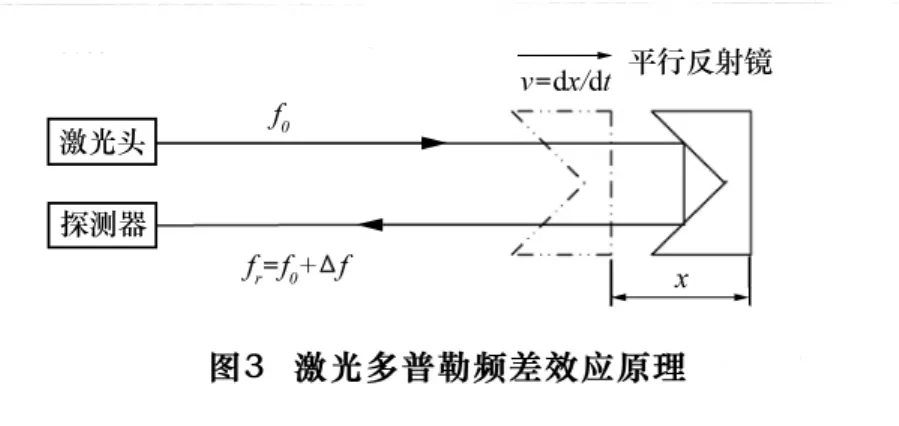

采用激光干涉儀可以對位移進行動態測量。激光干涉儀是應用雷達原理、多普勒效應及光學外差原理,利用反射鏡移動時對激光束反射所產生的激光頻率的多普勒頻移來進行位移測量。激光多普勒測量原理如圖3所示。

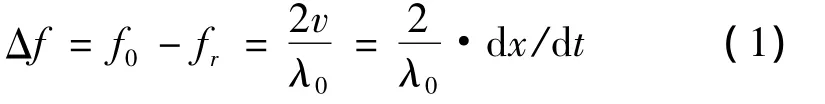

圖中激光頭射出的頻率為f0,經平行反射鏡反射回到探測器,當平行反射鏡不動時,其反射波頻率fr=f0。當反射鏡以v的速度移動時(v=d x/d t,相互遠離時取“+”,相互移近時取“-”),因為光程增加(減少)了2vt,反射波 fr的數值會減少(增加)2v/λ0(λ0為激光波長),即:由此可得在時間t內激光頭與反射鏡間的相對運動距離x為

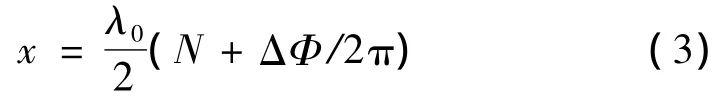

激光多普勒測量儀采用相位探測器用來偵測相位偏移,對于每一位移的半波長,也就是相位Φ積滿一個周期2π,探測器發出一個增位或減位脈沖信號,通過脈沖數可得知位移x,即:

這里N為積分滿一周期2π的周期數,ΔΦ/2π是未滿一周期的余量。

實現龍門同步回參考點后,在系統的參考點處兩軸的位移為零值,即x1=0,x2=0。之后在任意時刻兩軸的位移差值:

即為龍門同步在這一時序點的位置同步誤差值。

激光所依賴的傳播介質容易收到干擾,為排除這些干擾對數據結果的影響,在仿真誤差值數據時,對每個時序的同步誤差取值:

式中n為取樣時序點。

2.2 測試方法

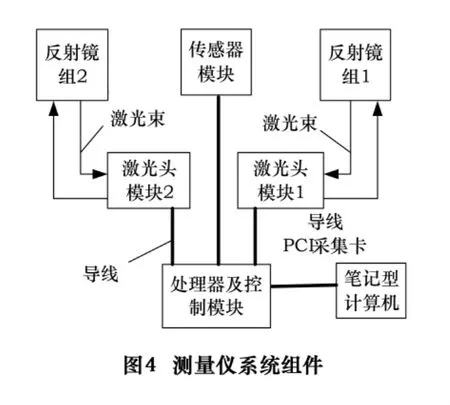

對兩X軸雙邊位移動態測量采用美國光動公司的激光多普勒位移測量系統,型號為MCV-500,它是具有nm級位移測量精度的雙頻激光干涉儀,測量范圍為數微米到數米[7]。

測量儀的系統組件如圖4所示,使用兩個激光頭模塊對兩X軸進行測量,激光光束由架設在移動目標軸上兩個反射鏡組反射到激光頭模塊中的探測器,射出的光束與反射的光束在同一路徑上,探測器向處理器模塊發出相位偏移信號,處理器模塊對兩組激光的相位偏移信號進行計數,并通過兩張PCI采集卡同時將兩組數據采集到測試所用的筆記本計算機內。傳感器模塊用來采集環境溫度、氣壓及材料溫度,使處理器對測試結果進行自動補償。

使用激光干涉儀對兩直線軸位移進行測試的具體步驟如下:

(1)連接激光測量儀器各組件如圖4,空氣溫度及壓力傳感器放置在激光光路附近,材料溫度傳感器放置在機床床身上,線組接好后打開電源。

(2)將兩個反射鏡組分別架設在需要測試的X1、X2軸龍門柱基座上。

(3)在工作臺上固定激光頭,確認激光光束由90°反光鏡出來的方向與位移測量方向相同。

(4)調整激光頭的光束和反射鏡標靶使激光光束反射回激光頭的接收孔。

(5)開啟激光測量儀2D時間基準測量畫面,設定頻率、持續時間等測量參數。

(6)按照測試程序運動直線電動機,采集測量數據及保存結果。

(7)輸出結果及數據處理。

3 測試及數據分析

為驗證由Gantry功能所實現的雙直線電動機同步驅動的動態同步性能,對于試驗臺在不同的直線電動機進給速度和不同的龍門負載分布情況下分別進行實驗,并對實驗結果進行分析。

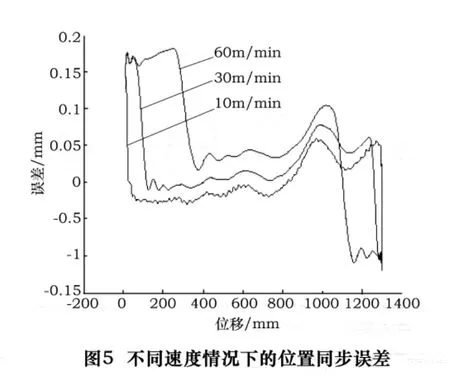

實驗一:測試不同進給速度時的同步誤差值。

先將刀架進給到橫梁中間,設定X1、X2軸進給加速度值a=2m/s2,進給的加速度改變可以通過伺服參數設定實現:

MD32300 MAX_AX_ACCFL=2

對主動軸X1軸進行編程,使X1軸和X2軸在0~1300mm范圍內分別以v=10、30、60m/min的速度同步進給一次,對每種進給速度情況下,測出位置同步誤差值。圖5為a=2 m/s2時,不同速度下同步誤差值比較曲線。

從圖5中可以看到,使用雙頻激光干涉儀可以實現對兩X軸雙邊位移的動態測量,從而測試出雙直線電動機的動態同步誤差值。通過同步誤差值曲線的比較可以看到,龍門機構在速度穩定階段,即位移為400~800 mm時,10 m/min和30 m/mion進給速度下的同步誤差值都在25μm內波動,而進給速度為60 m/min時,同步誤差值會達到45μm,進給速度增大使同步誤差增大。

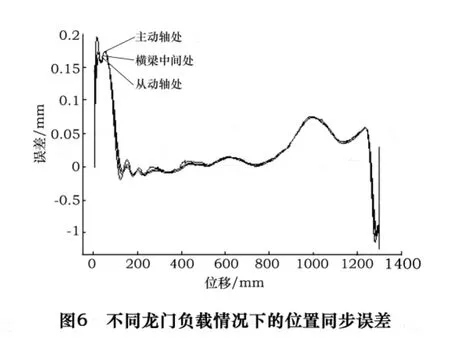

實驗二:測試不同的龍門負載情況時的同步誤差值。

同樣設定試驗臺X1軸、X2軸的加速度為a=2 m/s2,對主動軸X1軸進行編程,使X1軸和X2軸在0~1300 mm的范圍內以v=30 m/min的速度同步進給。改變刀架的位置,分別以刀架在主動軸X1處、橫梁中間、從動軸X2處情況下,測試雙直線電動機的位置同步誤差。圖6為v=30 m/min時,龍門結構在不同的負載分布情況下同步誤差值比較曲線。

從圖6中的同步誤差值比較曲線可知,負載分布情況對于穩定速度進給時的同步誤差影響較小,而在直線電動機的加速和減速階段,即位移為0~100 mm和1200~1300 mm時,同步誤差有30μm的差異,不同的負載分布明顯影響同步誤差值。

4 結語

應用SIMUMERIK 840D的Gantry功能,能使雙直線電動機實現高速同步驅動,此實現方法便捷、有效。使用雙頻激光干涉儀可測試雙直線電動機動態同步誤差,對其主動軸與從動軸的動態同步性能進行測試分析后,有如下結論:

(1)主動軸與從動軸的動態同步誤差隨著直線電動機進給速度的增大而增大。

(2)不同的龍門負載分布對于直線電動機在穩定速度進給時的同步誤差值影響較小,對于直線電動機在加速和減速階段,會明顯影響同步誤差值。

1 郭慶鼎,唐光譜,唐元鋼等.基于自適應控制的雙電動機同步傳動控制技術研究[J].機械工程學報,2002,38(2):79 ~81

2 林健,汪木蘭,左健民等.直線電動機在數控機床中的應用[J].機械制造,2008,46(1):53 ~56

3 Min-fu Hsieh,chin-Juei Tung,Wu-Sung Yao.Servo design of a vertical axis drive using dual linear motors for high speed electric dischargemachining[J].International Journal of Machine Tools & Manufacture.2007,47(3):546-554

4 代曉明,楊慶東.高架橋式龍門高速加工中心直線進給系統的設計[J].機械制造,2005,43(1):12 ~14

5 王麗梅,郭慶鼎.數控龍門移動式鏜銑床的同步控制策略[J].制造技術與機床,2005(4):85~87

6 SIEMENS公司.SINUMERIK 810/840D簡明調試技術手冊,2006.

7 OPTODYNE.MCV-500 User’s Guide,2005.