齒爪式粉碎機及在水產飼料行業的應用

戴林坤 曹念正

在水產飼料生產中,為了增強飼料的熟化度和耐水性,提高水生動物對飼料的消化率,需要對飼料進行微細粉碎。在水產飼料廠,粉碎工段所耗費的能量占全線能耗的1/3~1/2。如何在保證粉碎細度的前提下提高粉碎效率、減少能量浪費,一直是全世界飼料粉碎設備研究的重點。

1 飼料粉碎機的種類及粉碎特性

1.1 飼料行業粉碎機的種類

當前飼料行業較常用的粉碎機有三類:齒爪式粉碎機、錘片式粉碎機、立軸式超微粉碎機,另有馬蹬錘式微粉碎機、臥式無網微粉碎機少量應用于水產飼料的粉碎。

1.1.1 齒爪式粉碎機

“齒爪式粉碎機”是中國的常用稱呼,又稱“萬能粉碎機”,發源于日本,由奈良自由造于1924年設計研制成功。在此之前,只有石臼、磨盤等石質粉碎器具,不存在鐵制機械式粉碎機,為了紀念奈良自由造先生對粉碎行業的貢獻,全日本的齒爪式粉碎機都被稱為“自由式粉碎機”。我國消化吸收了“自由式粉碎機”技術后,開發出了9FZ系列齒爪式粉碎機,廣泛應用于飼料行業的中小規模高細度粉碎。

1.1.2 錘片式粉碎機

東京奈良繼“自由粉碎機”后,上世紀三十年代又開發出錘式粉碎機。二戰以后,美國、瑞士、意大利、荷蘭等國都開發出各種各樣的錘片式粉碎機。在中國最有影響力的錘片粉碎機是美國CPM Roskamp Champion系列,國內研究者根據這一機型開發出的“水滴式錘片粉碎機”至今仍廣泛應用于畜禽和水產飼料的粉碎。近十多年來,國內對于錘片式粉碎機的研究不斷進步,產生了“振篩粉碎”、“多腔粉碎”、“軸向補風”、“雙轉子粉碎機”等多項專利技術。1.1.3 立軸式超微粉碎機

日本HOSOKAWA MICRON公司首先開發出ACM型空氣分級磨,主要用于化工、礦山行業的單一物料的研磨粉碎,國內據此開發了SWFL系列立軸式超微粉碎機,用于水產行業的超微粉碎,以滿足蝦蟹、鰻魚、甲魚等各種水產動物餌料的粒度要求。

1.2 兩種典型粉碎機的粉碎特性

1.2.1 有篩式粉碎機

齒爪式粉碎機和錘片式粉碎機都是主要通過篩板孔徑來控制粉碎粒度的,增加粉碎爪或錘片的末端線速度可以提高粉碎粒度;增加齒爪或錘片對物料的撞擊頻率,可以提高物料的粉碎粒度;在粉碎室內增加齒板可以提高粉碎機對含纖維、高水分物料的粉碎能力,并提高物料的粉碎均勻度。一般來說,有篩式粉碎機通用性較廣,產量較高,粒度不很高,適用于多種飼料原料混合粉碎的場合。通常來說,普通水產顆粒或膨化顆粒料生產線都適合于配置有篩式粉碎機。

1.2.2 無篩式粉碎機

立式超微粉碎機或臥式無網粉碎機,都是通過內置或外置空氣分級系統來控制粉碎粒度的。提高分級機葉輪轉速可以提高粉碎粒度。空氣分級系統的工作和原料的比重相關性很大,當多種飼料原料混合粉碎時,較重的礦物質,一般的淀粉、蛋白類物質,以及較輕的皮、殼類纖維質,在同樣的分級葉輪轉速下,細度相差十分懸殊。粉碎后,即使淀粉蛋白類物質的粒度已經很高,容重很輕的皮殼類物質(如豆皮)經常還是以小片狀存在。無篩式粉碎機的產量很低,粒度較高,能量消耗巨大,通常較適用于特種水產飼料及餌料的生產。

2 粉碎機工作原理

2.1 粉碎的定義和作用方式

粉碎就是克服固體質點間的內聚力作用而斷裂形成新表面的過程。飼料加工中粉碎機械通常使用以下幾種作用來達到使物料破碎的目的。

①撞擊:利用高速旋轉的構件對物料撞擊而使物料破碎,主要是受到撞擊力的作用。

②擠壓:物料受到兩邊構件的擠壓作用而破碎,主要是受擠壓力的作用。

③剪切:物料受到兩邊構件的剪切作用而破碎,主要是受剪切力的作用。

④摩擦:表面粗糙的零件與物料做相對運動時,對飼料進行切削和磨削而使物料破碎。

撞擊粉碎屬于無支承粉碎,物料粉碎時所需的能耗較高。其他三種粉碎作用均屬有支承粉碎,物料粉碎時所需的能耗較低。大量的研究和生產實踐結果表明:在無支承粉碎狀態下使物料破碎所消耗的力往往要比有支承狀態下使物料破碎所消耗的力大1.5~5倍。所以在同種物料粉碎過程中,有支承粉碎比無支承粉碎要高效很多。

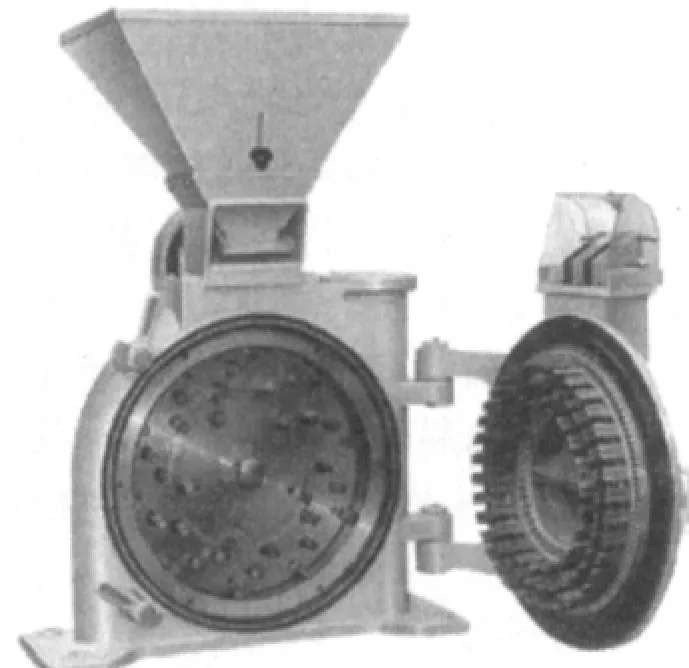

2.2 齒爪式粉碎機(見圖1)工作原理

圖1 齒爪式粉碎機

齒爪式粉碎機是一種窄機體型、半支承沖擊式粉碎機。殼體分為鋼板焊接式、整體鑄造式兩類,轉子采用懸臂結構,由主軸驅動回轉盤轉動,回轉盤上固定有數圈沖擊柱(爪),在門體上則有固定爪或齒圈;外圈使用360°環形篩板。轉子旋轉時,回轉盤上的多圈沖擊柱(爪)會產生強烈的“風機效應”,根據沖擊柱(爪)的尺寸和主軸轉速不同,在篩板處產生500~2500 Pa左右的正壓。粉碎機工作時,在進料口處負壓作用下,物料混同空氣從軸向流入粉碎室內,進入粉碎室后,受到內圈沖擊柱的打擊并在離心力和風力作用下迅速向外圈沖擊柱和齒圈處均勻分散。物料在齒、爪之間經過多次碰撞、擠壓、剪切和摩擦作用而被粉碎,在風力的導向作用下,物料被均勻地壓送到360°環形篩板表面。由于“風機效應”在篩板處形成的強力正壓,使得達到細度的物料能及時排出篩孔,而未達到粒度的物料在和篩板的摩擦和碰撞后,重新卷入齒、爪之間繼續粉碎。

2.3 不同粉碎作用方式的效果對比

選擇粉碎方法的重要依據是被粉碎物料的物理性質。被粉碎料的硬度和脆性是考慮的重點:對于硬而脆的物料采用撞擊和擠壓較為有效,對于韌性物料,采用剪切和摩擦則更為有效。

飼料原料中,纖維含量較多的殼、皮及糠麩餅粕,選用以剪切、摩擦粉碎作用為主的齒爪式粉碎機較好;而脆硬的谷物原料采用偏心撞擊粉碎為主的錘片粉碎機就能滿足要求。一種通過擠壓和剪切作用為主的有支承對輥式粉碎機,可以使谷物粉碎達到很高的效率。有資料顯示:在粉碎糧谷類原料時,輥式粉碎機的能耗低于撞擊作用為主的錘片粉碎機15%~85%,并且粒度更均勻。

在齒爪式粉碎機內,物料不僅受到撞擊作用,同時還受到強烈的摩擦、碾磨作用,因此齒爪式粉碎機不但比錘片式粉碎機的原料通用性更強,而且粉碎制品更細,粉碎更節能。特別在粉碎糠麩餅粕類原料時,愈加能夠體現出齒爪式粉碎機粉碎制品比錘片式粉碎制品更細更均勻的特點。

在能耗及粒度上,高纖維、高油脂類物質的微粉碎要難于高能量、高蛋白類物質。餅粕類物質粗粉碎時比較容易,是因為其榨油時已經經過了粉碎這一過程。在微粉碎時由于其含有較多的纖維和部分油脂,因此其微粉碎性能并不良好。

高檔料配方中使用較多的蒸汽魚粉,魚粉的粒度本身要比豆粕、棉粕、花生粕等細不少,這造成了一個現象:在水產飼料微粉碎時,高檔料的產量是低檔料產量的1.5倍,有的甚至達到2倍以上。各家飼料公司的水產料配方都不相同,所以相同的粉碎機在不同的廠家使用時產能相差懸殊也是理所當然。

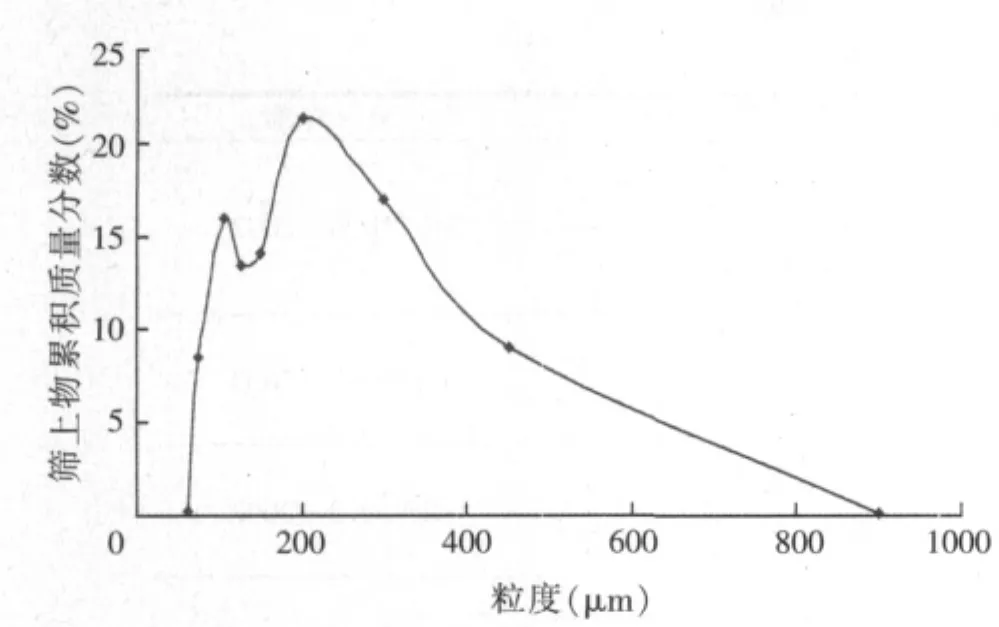

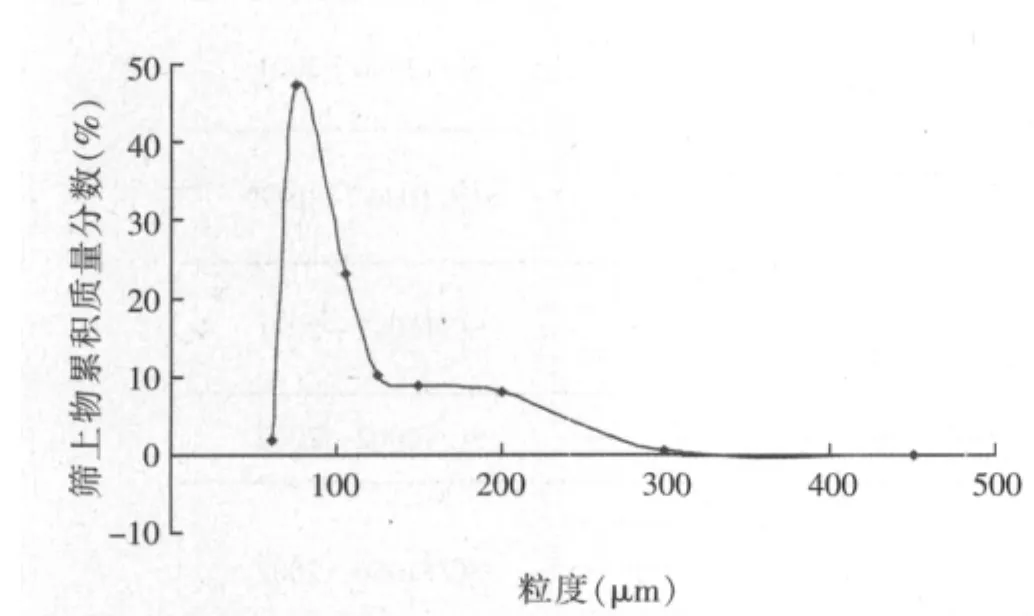

李海燕等(2007)采用秘魯紅魚粉對9FQ-20型錘片式粉碎機和FC160型齒爪式粉碎機進行了粉碎試驗,粉碎粒度曲線表明,齒爪式粉碎機比錘片式粉碎機的制品粒度分布更窄,粒度更均勻(見圖2、圖 3)。

圖2 錘片式粉碎機(9FQ-20型)粒度分布曲線

圖3 齒爪式微粉碎機(FC160型)粒度分布曲線

3 齒爪式粉碎機的應用范圍及工藝布置

3.1 應用范圍

齒爪式粉碎機廣泛應用于食品、醫藥、飼料等諸多行業中原料的粉碎。機型從最小的9FZ160型(1.1 kW)到大型的ZY-6型(110 kW)均有生產。食品行業中多用于粉碎砂糖、大米、小麥、芝麻等物料;醫藥行業用作各種中草藥的微細粉碎;飼料行業常用于水產養殖場、預混料廠,養殖場在自制魚蝦飼料時作為微粉碎機使用;預混料廠主要用于粉碎載體或稀釋劑,如玉米皮、脫脂米糠、貝殼粉等;水產飼料廠則替代錘片式微粉碎機用于多種魚蝦飼料的微細粉碎。

3.2 工藝布置

小型齒爪式粉碎機排料方式采用料桶或布袋直接接出,大型齒爪式粉碎機排料方式則類同錘片式微粉碎機,采用螺旋輸送附加輔助吸風或者直接采用氣力輸送出料,但在風網阻力及風機的選擇方面與錘片式微粉碎機稍有不同。因為齒爪式粉碎機自身產生的“風機效應”較強,有一定風量和風壓,因此在采用螺旋輸送附加輔助吸風工藝時,風機可以選擇低壓的,功率配置也可以略小一點。

如ZY-6型(90 kW)齒爪式粉碎機在使用φ0.6~φ1.2篩板生產魚料時,螺旋輸送機選擇TLSS25f型,風機選擇低壓的4-72№4A/5.5 kW可。而一般的水滴式錘片微粉碎機則需要壓頭不低于3500 Pa的中壓6-30型11 kW左右的風機方能匹配。采用氣力輸送出料時,齒爪式粉碎機和錘片式微粉碎機的風網配置基本相同,只是在相同產量時,高壓風機的負荷較輕、電流較小。

4 水產飼料的原料粉碎粒度

4.1 國內的水產飼料粉碎粒度

通常水產飼料的粉碎粒度要比畜禽飼料高不少,現在國內除了有一些種類的產品粉碎粒度有行業性推薦標準外(見表1),對于大多數魚類飼料粉碎粒度指標還缺少具體的研究。

4.2 國外的水產飼料粉碎粒度研究

Palamswamy等(1991)將原料粒度分別降為500、420、300、250、210、50 μm(微米,下同),結果表明,所得顆粒飼料的水穩定性以210 μm(70目)最好。印度白對蝦(Penaeus indicus)在用原料粒徑為210 μm的日糧喂養時,生長速度最快,飼料轉化率最高,消化率也最高。Obaldo等 (1998)將一種蝦日糧的原料顆粒從603 μm 減為 586、521、408、272、124、69 μm,發現用124 μm(120目)的原料顆粒制成的飼料可提高顆粒的水穩定性、顆粒持久性、淀粉糊化率、蝦的活重和每周增重。

4.3 適宜的水產飼料粉碎粒度

在一定范圍內提高原料的粉碎粒度,可以提高飼料轉化率,這是一個共識,但是粉碎粒度的提高,伴隨著粉碎能耗的增加,而且粒度越高,能耗的增加越是明顯。因此,水產飼料的粉碎粒度存在一個效率點,超過這一效率點,繼續提高粉碎粒度就變得不經濟。

國內水產行業的飼料粉碎粒度通常在以下范圍:普通水產成魚飼料,如鯉魚、草魚、青魚、鳊魚等的粉碎粒度在30~50目,幼魚飼料的粉碎細度在50~80目,某些高檔魚類的粉碎粒度在60~80目,甲魚、鰻魚的粉碎粒度在80~140目。

5 齒爪式粉碎機的工作性能曲線及粉碎粒度探討

5.1 國外對于齒爪式粉碎機的粉碎粒度研究

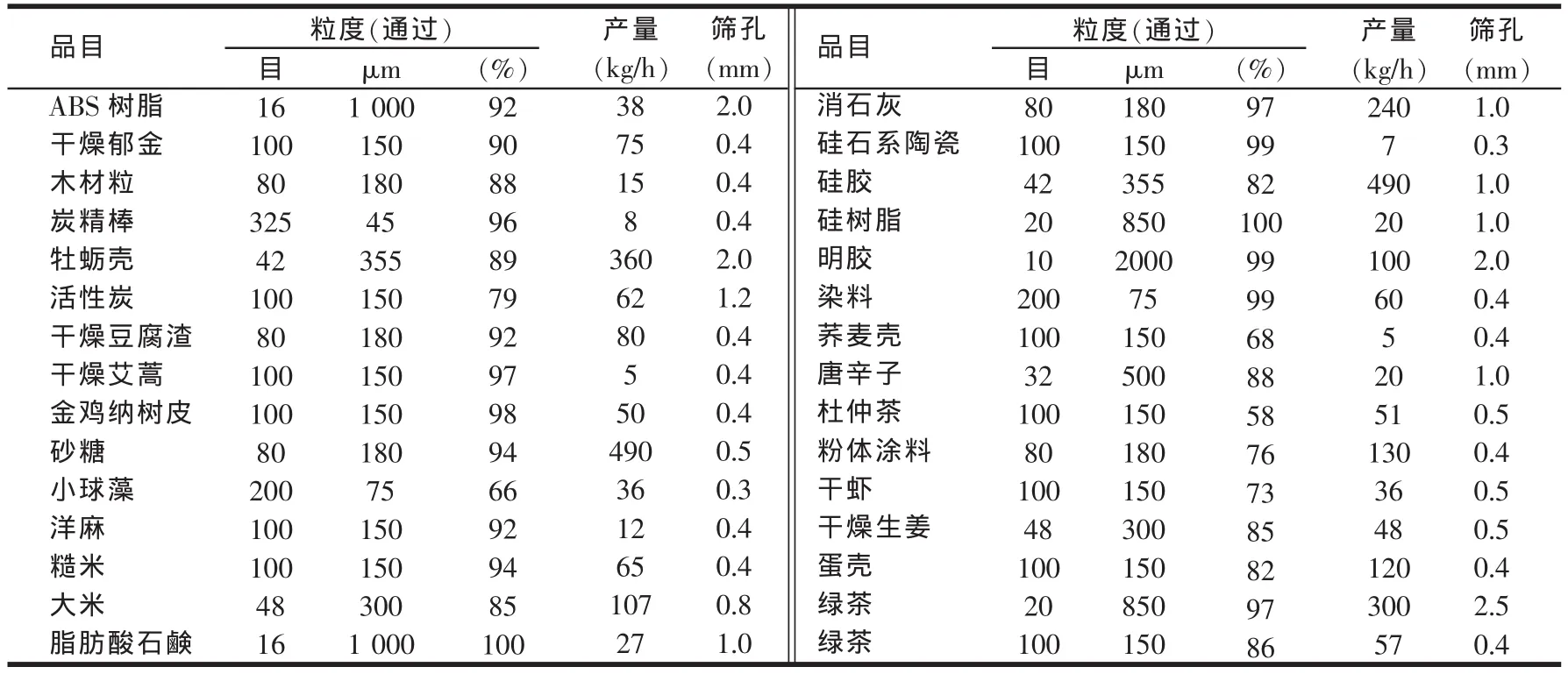

國內外對于齒爪式粉碎機的粉碎粒度研究不多,日本槙野產業對其DD-2/3.7 kW型齒爪式粉碎機粉碎不同物料時得到結果如下(見表2)。

5.2 齒爪式粉碎機的粉碎粒度分析

5.2.1 同孔徑篩網,不同原料的粉碎粒度

使用相同孔徑篩板時,不同物料的粉碎性能(粒度和產量)相差十分明顯。同樣使用φ2.0篩網時,ABS樹脂、牡蠣殼、明膠的粉碎粒度相差很大:明膠雖然使用φ2.0的篩網,但是過篩的仍然有1%的粒度大于φ2.0,這是因為膠質的彈性造成的;而以硬質礦物為主的牡蠣殼使用φ2.0的篩網時,90%左右的物料已經能夠通過40目篩,而且產量較高。

表2 日本槙野產業自由式粉碎機性能參數(摘自槙野產業樣本)

5.2.2 單一原料的粉碎粒度及應用

一般而言,經φ1.0至φ0.5之間的篩網粉碎過的貝殼、蛋殼等物質,可以用作預混合飼料的稀釋劑。對于富含纖維質的各種中草藥、木材、樹皮類物質,采用φ0.4的篩孔時,基本都能達到90%以上通過80或100目,如果用于預混料的載體,如稻殼、玉米芯/皮、脫脂米糠等較多纖維質的物料粉碎時,配用φ0.6至φ0.4的篩網也完全足夠了。

對于高淀粉的能量類物質如大米、玉米等來說,具有比較相近的粉碎性能,一般采用φ0.8的篩網時,40目的通過率可以達到90%以上,采用φ0.6的篩網時,80目的通過率可以達到90%以上,對于曬干的蝦、小雜魚等高動物蛋白的物質,使用φ0.5的篩網直接粉碎可達70%以上過100目,如果蒸汽魚粉經過配備φ1.0篩網的齒爪式粉碎機,粒度就可達到90%過100目。對于植物蛋白為主的粕類物質,采用φ0.6篩孔粉碎豆粕時,80目篩下物達到70%以上,100目篩下物達到60%左右。

5.3 國內對于齒爪式粉碎機的粉碎粒度研究

5.3.1 水產配合飼料的粉碎粒度

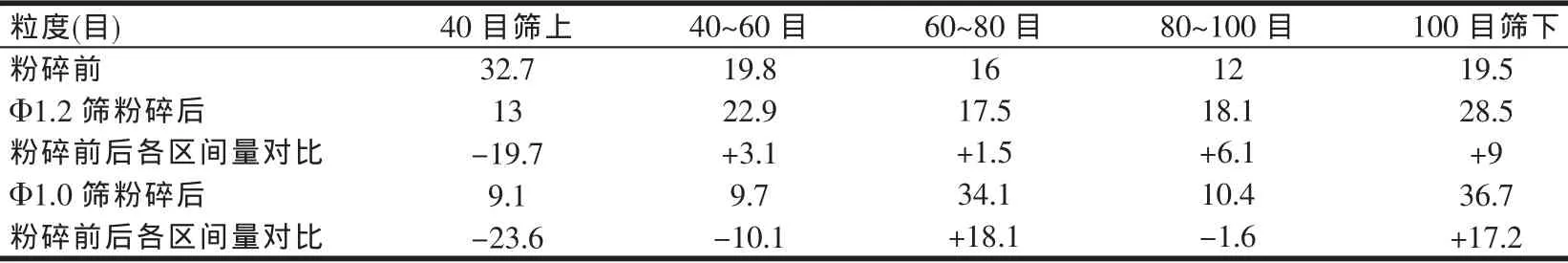

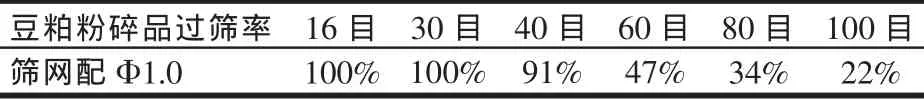

戴林坤等(2008)采用齒爪式粉碎機(東京奈良M-8型/90 kW)對草魚飼料配方進行了φ1.0和φ1.2篩孔的粉碎試驗。得到以下粒度數據(見表3)。

5.3.2 粉碎粒度與標準要求之匹配

表3 東京奈良自由式粉碎機工作性能參數(主要:棉粕、豆粕、菜粕、麩皮、次粉)(%)

數據顯示:采用φ1.2篩板時,粉碎物中過60目的物料量達到64.1%,而采用φ1.0的篩板過60目的物料量達到了81.2%,說明采用φ1.0的篩板可以有效增加過60目物料總量。對于本配方而言,參照行業標準中草魚苗料的要求為85%過60目,采用φ0.8的篩網可以較好地達到草魚苗料的粉碎粒度;草魚魚種的要求為90%過45目,如果考慮到魚種、魚苗的配方質量高于成魚飼料,配用φ1.0篩網基本滿足草魚魚種的粉碎粒度要求;草魚成魚的粉碎粒度要求為90%過35目,配用φ1.2篩網粉碎粒度能達到87%過40目,優于行業標準。

5.3.3 單一飼料原料的粉碎性能

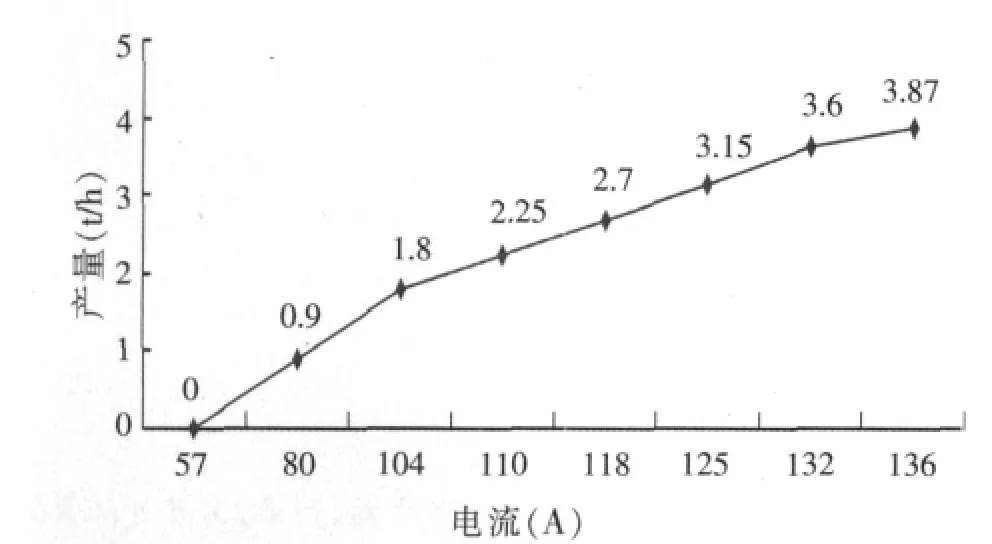

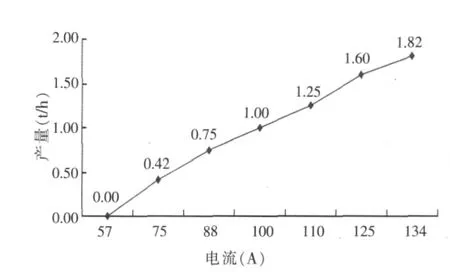

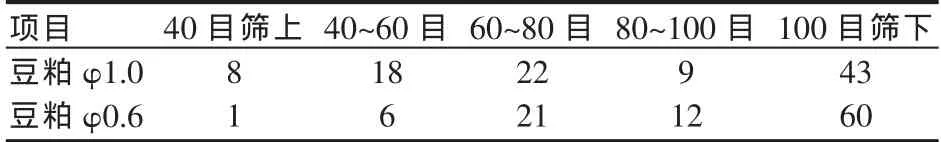

戴林坤等(2009)采用齒爪式粉碎機(靖江衡動ZY-6型/75 kW對水分在13%~14%的豆粕進行了φ0.6和φ1.0篩孔的粉碎試驗。得到以下數據(圖4、圖5、表4)。

圖4 齒爪式粉碎機(靖江衡動ZY-6/75 kW)電流產量

圖5 齒爪式粉碎機(靖江衡動ZY-6/75 kW)電流產量

表4 齒爪式粉碎機在φ1.0及φ0.6篩孔粉碎豆粕時的粉碎粒度(mm)

5.3.4 豆粕粉碎粒度與標準要求之匹配

齒爪式粉碎機采用相同原料和不同孔徑時成品細度變化情況:采用φ1.0篩孔的豆粕粉碎后40目通過率達到92%,并有74%過60目,已經優于行業對于鯉魚、草魚成魚粉碎粒度的標準;當換φ0.6篩孔后,60目的通過率達到了93%,這個粒度已經接近或達到行業標準對于成蝦飼料及較多高檔魚類飼料的粒度范圍。

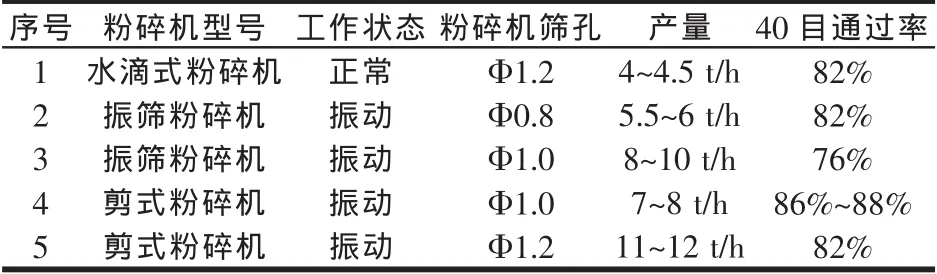

6 國內對于錘片式粉碎機的粉碎粒度研究

國內較先進的錘片式粉碎機廠家公布的數據如下。

6.1 錘片式雙轉子微粉碎機的豆粕粉碎粒度(見表5)

表5 錘片式雙轉子微粉碎機的豆粕粉碎粒度

6.2 振篩剪式粉碎機的水產配合料粉碎粒度(見表6)

表6 振篩剪式粉碎機的水產配合料粉碎粒度

7 不同粉碎機類型間的粉碎性能分析

7.1 齒爪式粉碎機和錘片式雙轉子微粉碎機粉碎豆粕的粒度對比

采用錘片式雙轉子微粉碎機配備φ1.0篩孔粉碎豆粕時,根據制造商公開的實驗數據(參見表5),雙轉子粉碎機60目的通過率為47%,80目通過率為34%,100目通過率為22%,平均粒度約83目;齒爪式粉碎機的60目通過率為74%,80目通過率為52%,100目通過率為43%,平均粒度約97目,齒爪式粉碎機粉碎豆粕時平均粉碎粒度優于錘片式雙轉子粉碎機17%左右。

7.2 齒爪式粉碎機和振篩剪式錘片粉碎機及水滴式粉碎機粉碎普通魚飼料的粒度對比

根據制造商發布的試驗數據(參見表6),使用φ1.2篩孔的水滴式粉碎機進行普通魚飼料配方粉碎時,40目通過率是82%,采用振篩型粉碎機時,需要配備φ0.8的篩片才能達到82%過40目的標準。采用新型的振篩剪式錘片粉碎機,φ1.0篩孔時40目的通過率為 86%~88%,φ1.2篩孔時 40目的通過率為82%,由此可見,振篩剪式錘片粉碎機的粉碎粒度比原振篩式粉碎機有較大的提高,與水滴式粉碎機基本相當。采用齒爪式粉碎機配備φ1.2篩孔時,普通魚飼料的粉碎粒度為87%過40目,已經相當于振篩剪式粉碎機使用φ1.0篩板時的粉碎粒度,而齒爪式粉碎機使用φ1.0篩板粉碎魚飼料時,已經達到90%以上通過40目,60目的通過率更是已經超過80%,由此可見:齒爪式粉碎機采用Φ1.2的篩網就可以達到振篩剪式粉碎機或水滴式粉碎機配用Φ1.0篩孔的粉碎粒度。

7.3 齒爪式粉碎機和錘片式粉碎機的總體效率對比

采用φ1.0篩網粉碎豆粕時,錘片式雙轉子粉碎機產量高達9.1 t/h,看起來能耗是比較低的。但判定一種機型能耗高低,是否省電時,還需要考慮以下兩點:①粉碎粒度;②配套風機動力。首先看粉碎粒度,相同孔徑φ1.0篩網時,齒爪式粉碎機的粉碎粒度高于錘片式雙轉子粉碎機一個篩孔檔次。其次再看配套風機,2×55 kW的雙轉子粉碎機需要配備22 kW的高壓風機,而110 kW的齒爪式粉碎機只需要配備5.5 kW的低壓風機。在實際使用功率上,雙轉子耗費的功率是110+22=132 kW,齒爪式粉碎機耗費的功率是110+5.5=115.5 kW,所以兩者綜合后的結果還是齒爪式的能耗更低。

齒爪式粉碎機之所以在微粉碎時比所有的錘片式粉碎機更節能更高效,其最根本原因就是:利用了半支承粉碎原理工作,使相同的能量做功更有效。

8 齒爪式粉碎機的應用前景

飼料行業屬于高耗能行業之一,選購設備應該考慮到長期的節能使用,使用粉碎機也是如此,要優選低耗能產品,兼顧粒度和產量。每種粉碎機都有其最適合的工作場合,畜禽飼料粒度較粗,適合使用錘片式粉碎機,水產飼料要求高粒度,適于使用齒爪式粉碎機。

齒爪式粉碎機在粉碎粒度高、能耗低這兩點上具有綜合的優勢,在水產飼料行業有良好的聲譽,除鱉、鰻以及某些小型魚蝦類的餌料要求達到95%過80甚至100目,需要配備超微粉碎機外,一般水產飼料只要在φ0.5~φ1.2 mm篩孔范圍內更換篩片,齒爪式粉碎機的粉碎粒度完全可以滿足絕大部分水生動物飼料的要求。可以這么說:齒爪式粉碎機是水產飼料行業最實用的粉碎機型。

若干篇,刊略,需者可函索)