某供水樞紐工程廠房地下連續墻施工方案優化

柯俊華 姚志全

(廣東水電二局股份有限公司,廣東 增城 511300)

1 工程概況

地下連續墻為深厚軟基基坑支護的一部分。某供水樞紐工程廠房開挖深度為12.80~16.35米,地層主要為淤泥層、中細砂層及砂卵礫層,在樁號壩縱0-056.60~0+105.15范圍內的廠房部位采取地下連續墻加砼支撐支護措施、上下游采用φ500攪拌樁圍封,廠房左右岸垂直開挖,上下游向放坡開挖:垂直開挖連續墻基坑長149.85m,寬33.4m;地下連續墻為鋼筋混凝土結構,共分85個槽段,設計槽段長度為3.8和4.0m兩種,墻底標高為-21.5~26.5m,墻頂標高為+1.0,平均一個槽段鋼筋網重11t,支撐為600*800cm或800*800cm矩形鋼筋混凝土梁,立柱采用φ1000鋼筋砼柱,對撐采用二道~五道矩形鋼筋砼梁支架。地質情況大致為:①+1.7m~-6.5m為軟塑淤泥;②-6.5m~-19.7m為淤泥質中細砂層;③-19.7m~-23.3m為粘土層;④-23.3m~-25.5m為粉細砂層;⑤-25.5m~-29.5m為淤砂卵礫石層。設計工程量見地下連續墻主要工程量表:①導墻C20砼287 m3,鋼筋制安16.2T;②墻體C25砼6446m3,鋼筋制安857.1T。

2 地下連續墻的施工施工方案優化

考慮到施工工期及施工場地等諸多因素,擬對地下連續墻的槽寬和墻頂高程作適當變動。

2.1 槽段寬度的改變

“一”字槽由設計槽寬3.8m和4m改成6m,“T”形槽不變,“一”字槽由原設計的76個槽段變為50個槽段,其中,6m寬的槽為24個,5.85m寬的槽段為1*2個。加上“T”形槽總槽段數為59個。

●優點:①優化后“一”字槽段之間的接頭數量由原來的74處減少為48處,減少35%。接頭數量的大大減少使接頭處滲水的可能性大大減少,抗滲性能提高,同時,又使地下連續墻的剛度和抗彎能力大大增強,有利于提高基坑的穩定性。②方便施工,加快施工速度。接頭數量的減少使槽段端頭孔數量、工作量減少,同時,鋼筋網片制作過程中,鋼筋切割和焊接的工程量也可適當減少,弧形鋼板的加工、焊接和泡沫的綁扎數量等都會相應減少。

2.2 減低連續墻的頂面高程

由設計地下連續墻頂標高犖+0.2m降低為-0.8m。也即降低施工場地的作業面,待基坑開挖時,在連續墻外側進一步卸荷,卸掉土層厚度1米左右。

●優點:①在連續墻外側卸荷,減少外側土體側壓力,更有利于基坑穩定性。②可適當減少前期地下連續墻的施工工作量,加快施工進度,為基坑開挖盡快早進行爭取盡可能多的時間。

3 地下連續墻的施工

3.1 施工準備

接通水電、構筑主要施工道路及出渣便道,機械設備進場、泥漿池及棄渣槽布置、原材料送檢配合比的設計、導墻施工等。

3.1.1 接通水電

從施工場地主電源處接通電源至施工場地;施工用水直接從韓江抽取或由基坑內積水井提供,沿連續墻軸線布設施工用水管道。

3.1.2 施工場地布置及道路構筑

沿連續墻軸線內側填筑兩條寬8m泥結石道路作為施工主要道路,液壓抓斗、吊機、施工車輛等在施工場地內的主要施工道路行走;基坑外側布設兩個長136m、寬3m、深1.2m棄渣槽,棄渣槽外為4m寬泥土出渣便道;施工主要道路及出渣便道路與上下游圍堰道路連接。鋼材料堆放及鋼筋網制造場地布置在兩條主要施工道路中間,場地回填砂至犖+2.0m且碾壓密實。為下一步的鉆孔灌注樁施工提供較好的場地,泥漿池布置在上游距離右岸連續墻軸線以外33.5 m處,泥漿池長20m,寬5m,深1.6m。

3.1.3 施工機械、設備進場調試

連續墻工程主要投入的施工機械為:1臺QUB-50型液壓抓斗和9臺CZ-22型沖擊鉆。QUB-50型液壓抓斗進場拼裝和調試。

3.1.4 配合比的設計、原材料送檢

地下連續墻砼強度為C25,施工場地的鋼筋、砂、石、水泥送至監理或業主所指定的試驗室試驗及進行砼配合比設計,不合格材料不準使用。

3.1.5 導墻施工

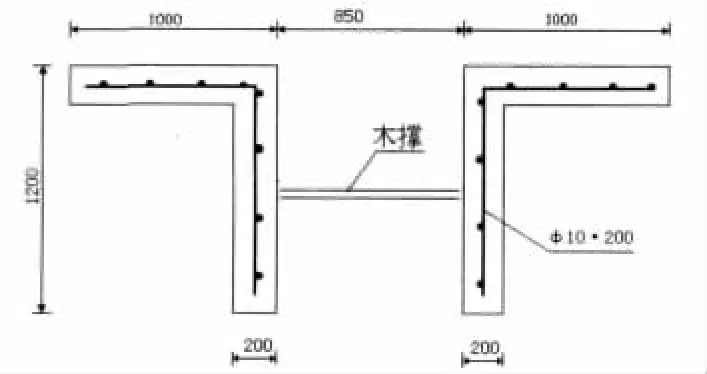

導墻施工是地下連續墻施工的關鍵環節,其主要作用為成槽導向、控制標高、槽段和鋼筋網定位、為防止槽口坍塌及承重等作用,導墻形式采用正反“┓┏”形式相結合,左岸導墻上游段采用“┓┏”形式,下游段及右岸導墻均采用“┛┗”形式,詳見下圖。

連續墻導墻寬度為0.85m,連續墻軸線距基坑內側導墻距離為0.4m,以確保基坑尺寸寬度。導墻頂高程犖+1.7m,施工時按相關要求進行控制,導墻軸線放樣準確,誤差不大于10mm,導墻頂面高程(整體)允許偏差±10 mm,導墻頂面高程(單幅)允許偏差±5mm,導墻墻間凈距允許偏差±5mm,導墻施工平直,內側采用鋼模立模,內墻墻面平整度偏差不大于3mm,垂直度不大于0.5%,基底與土面密貼,為防止導墻變形,導墻內側拆模后,每隔2米布設一道雙層木撐,砼未達到70%強度,嚴禁重型機械在導墻附近行走。

3.2 施工工藝

采用液壓抓斗和沖擊鉆機配合施工,采取“兩鉆一抓”的成槽工藝施工成槽。連續墻槽段施工時,先用沖擊鉆機在劃分好的槽段兩端各鉆一個端頭孔,中間補鉆一個加密孔;再用抓斗挖槽至設計墻底標高。槽段施工分二序進行。

3.2.1 泥漿制作

為保證沖、挖成槽的安全和質量,護壁泥漿生產循環系統的質量控制,是關系到槽壁穩定、沖孔速度、砼澆灌質量、鉆頭磨損及砂礫石層成槽的必備條件。針對本工程施工特點,采用優質泥粉為主、少量粘土為輔的泥漿制備材料。造孔用的泥漿材料必須經過現場檢測合格后,方可使用。考慮地下潛壓水影響,泥漿主要質量指標:比重 1.15~1.30,粘度 18~25S,含砂率≤8%,必要時,加適量的添加劑。為保證施工進度,泥漿池的儲存量不得小于120m3,泥漿必須經過制漿池、沉淀池處理,泥漿制作場地以利于施工方便為原則。

3.2.2 成槽工藝

3.2.2.1 槽段劃分。單元槽段長度的劃分根據以上優化方案,共劃分為59個槽段。

3.2.2.2 接頭施工。為確保接頭質量,本工程采用弧型鋼板加高壓擺噴圍封作為連續墻的接頭處理方法,接頭弧型鋼板采用厚5mm鋼板按半徑400mm、1350角卷制而成,圓弧鋼板在鋼筋網加工時焊接固定在一序槽鋼筋網燕尾槽上,在弧型鋼板內填充定做的泡沫塊并綁扎好(見圖),鋼筋網入槽后,在澆筑砼前還需在接頭孔內填入泥包,以避免澆筑砼時該空間被砼大量充填,造成后期接頭孔施工困難及砼的浪費。槽孔砼澆筑完畢且大于4小時應盡快使用沖擊鉆進行接頭孔施工,反復將弧型鋼板內的泡沫、泥渣及砼塊沖盡,確保后期槽與前期槽之間能緊密結合。

3.2.2.3 成槽方法。成槽工序是地下連續墻施工關鍵工序之一,既控制工期又影響質量,根據地質情況,我單位采用地下連續墻液壓抓斗和沖擊鉆配合施工的成槽方法。即使用沖擊鉆先沖端頭孔及加密孔,嚴格控制其垂直度,端孔達到設計深度后,采用液壓抓斗抓挖到設計深度。抓斗沿導墻壁挖土,通過液壓抓斗導向桿調整抓斗的垂直度,以控制成槽垂直度。

3.2.2.4 泥漿性能監測。施工過程中注意泥漿性能的變化,每隔1小時進行定期檢測一次性能指標并作好記錄,及時補充符合標準的優質泥漿入槽,保證正常施工。

3.2.2.5 鋼筋網制安及吊放。鋼筋網制作根據設計尺寸、規格進行,為保證鋼筋網砼保護層不小于70mm,在鋼筋網上設置“∏”形定位塊。鋼筋網吊放使用100t履帶吊一次性吊放,鋼筋網的制作時,焊接采用單面焊,焊縫長度10d,鋼筋駁接口按50%錯開,經監理驗收合格后放入槽內。

3.2.3 清槽

下放鋼筋網之前,為保證沉積在槽底的沉渣符合設計要求,確保成墻質量,需對槽段進行二次清槽換漿,采用液壓抓斗清除槽底沉碴,不斷補給新鮮泥漿,直至槽段內沉渣小于10cm、泥漿比重1.15~1.25、含砂率小于8%再進行下道工序施工。

3.2.4 水下砼澆注

槽段清孔換漿經監理檢驗合格后進行砼澆筑,根據槽段的尺寸,槽段需設二至三套導管,管徑φ250mm,間距不大于3m,距槽段端頭不大于1.5m,導管底口距槽底距離控制在20~50cm,導管采用法蘭連接。砼由現場拌合樓拌制,在孔口由砼攪拌車直接灌注入槽(或采用泵送砼直接送至集料斗)。砼塌落度控制在18~22cm,砼澆注過程必須連續進行,并保證砼面上升速度不小于2米/小時,導管埋深應在1~6m之內。澆注第一斗砼時,必須保證槽內灌注點同時澆灌,并保證各套導管的砼埋管深度不小于1.0m。澆注砼時,認真做好灌注記錄,每個單元(槽段)必須現場留置一組砼試塊。砼導管的安拆,由30t汽車吊配合進行。

4 工程小結

4.1 本工程連續墻設計為85個槽段,經施工優化后共分59個槽段,既大大的縮短了施工工期與節約了施工成本,又減少連續墻接頭數量,從而提高了連續墻的整體性,減少了接頭滲水點。

4.2 降低施工平臺與地下連續墻的頂面高程,既減少了基坑外側土體側壓力,又減少了連續墻沖孔的工作量,從而加快了施工進度與提高基坑的穩定性。

4.3 制定合理的施工工藝,確保地下連續墻按設計及有關規范要求施工,在施工過程中嚴格控制好主孔德垂直度與調制好泥漿的性能指標,保證地下連續墻的垂直度符合設計要求與防止槽壁的坍塌,確保了該工程地下連續墻按期保質完成。

[1]李長捷.長江漫灘地下連續墻施工技術探討[J].現代交通技術,2008,02.

[2]方偉,王瑜.地下連續墻施工機械及工法(上下)[N].中國水利報,2000.

[3]王思敬.(中國科學院地質與地球物理所研究員、中國工程院院士),21世紀施工技術的發展趨勢[N].中國企業報,2000.

[4]宋玉國.復雜地層混凝土防滲墻施工技術研究[D].吉林大學,2004.