新型軋輥用高速鋼TTT曲線的測定

2010-03-24 08:13:02趙春梅

時代農機

2010年7期

關鍵詞:區域

趙春梅

(燕山大學材料科學與工程學院,河北 秦皇島 066004)

高速鋼軋輥因其具有高的硬度、高的紅硬性、較好的耐磨性和淬透性等良好的使用性能,近年來,在國內外鋼鐵工業領域得到廣泛應用[1]。軋輥用高速鋼大多為高C和高W鋼,同時,還含有較多的Cr、Mo、V等合金元素,顯微組織中組成相多、組織復雜。為了改善其性能常常需要對其熱處理工藝進行優化[2-4],熱處理后軋輥能否達到力學性能要求是生產出合格高速鋼軋輥的關鍵。本文以邢鋼集團提供的新型軋輥用高速鋼為研究對象,測定該種高速鋼的TTT曲線,為該鋼熱處理工藝的優化提供理論數據。

1 試驗材料及方法

1.1 試驗材料

本試驗所用試樣材料為邢臺機械軋輥有限公司提供的新型軋輥用高速鋼。

1.2 試驗測量設備和試樣尺寸

實驗使用Formastor-F型全自動相變測定儀,試樣尺寸為Φ3 mm×10 mm,其一端有一Φ2 mm×2 mm的小孔。

1.3 TTT曲線的測定

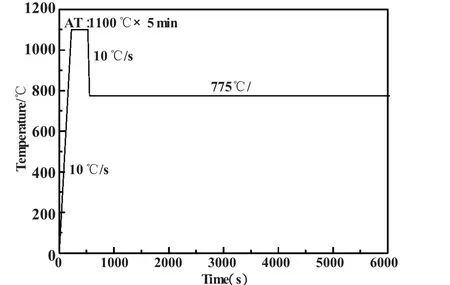

根據新型軋輥用高速鋼的奧氏體轉變溫度和馬氏體相變溫度,在775~200℃溫度范圍內測定TTT曲線,將該溫度區間分成23個小的溫度區間(25℃為一個溫度區間),將試樣快速加熱到1100℃,保溫5 min然后快冷到測量溫度,進行等溫轉變。測量TTT工藝曲線如圖1所示。試驗所采用的等溫轉變溫度見表1。

圖1 新型軋輥高速鋼試樣測量TTT工藝曲線

表1 測量TTT曲線時采用的等溫溫度

2 實驗結果及分析

奧氏體化溫度取為1100℃,測定的新型軋輥用高速鋼的TTT曲線見圖2。

根據轉變溫度、轉變機理和轉變產物等的不同,奧氏體等溫轉變曲線主要可分成三個區域:高溫區域、中溫區域和低溫區域。……

登錄APP查看全文

猜你喜歡

發明與創新·小學生(2021年3期)2021-03-25 11:48:49

科學(2020年5期)2020-11-26 08:19:22

軟件(2020年3期)2020-04-20 01:45:18

商周刊(2018年15期)2018-07-27 01:41:20

敦煌學輯刊(2018年1期)2018-07-09 05:46:42

新疆農墾科技(2016年2期)2016-08-21 13:50:16

中國科技博覽(2016年2期)2016-04-25 20:32:39

小學生導刊(2016年34期)2016-04-11 00:49:44

新疆財經大學學報(2015年3期)2015-12-10 03:49:15

電測與儀表(2015年5期)2015-04-09 11:30:52