我國焦化純苯現狀和發展趨勢

張占通

一、焦化純苯原料市場現狀

目前國內生產焦化純苯的主要原料是粗苯,粗苯是焦炭生產過程中的主要副產品,其主要成份是:苯、甲苯、二甲苯以及一些重質苯的混合物,是一種重要的化工材料。但是,由于粗苯是一種初級化工品,成份混合而復雜,不能直接用于化工生產,也不能直接被用戶最終消費,就產生了把粗苯深加工成純苯的精苯生產行業,由精苯生產廠家把粗苯分離出純苯、甲苯、二甲苯以及重質苯后,再消費到客戶手中。因此要了解純苯的現狀必須先了解粗苯的現狀。

粗苯產量主要受焦炭產量和回收率的制約。據權威統計部門公布的資料顯示,我過焦炭產量逐年增加。2003年我國焦炭總產量為1.41億噸,2004年達到1.77億噸.同比增長了25.日%;2005年焦炭產量達到2.33億噸,同比增長了31.6%。2005年在分省市焦炭產量中,只有北京、浙江、貴州產量下降,其余省市焦炭產量全部增加。其中,甘肅增加幅度最大,增長達到67.7%,其次分別為山東、廣西、云南、寧夏,增長均超過30%。今后幾年焦炭行業受國家宏觀經濟控制和環境治理影響預計焦炭產量的增長幅度將有所下降,但每年仍有15%~20%的漲幅。因此,焦炭產量的不斷增長為粗苯產量增長提供了可靠的先決條件。

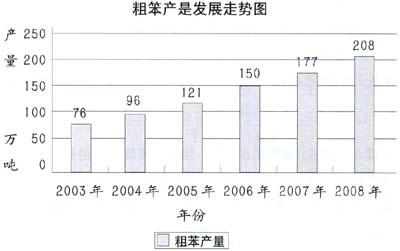

近年來隨著粗苯生產規模的擴大和回收技術的不斷改進,粗苯在煉焦過程中的回收率逐年提高。2005年在一系列政策的指導下,全國已關閉了1600余家小型焦化廠,而大型焦化廠正在掀起一輪新的建設高潮,如山西、山東、安徽、內蒙、云南、新疆等省都正在建設或計劃建設年產200萬噸以上的大型焦化廠。這一批大型焦化廠全部配套建設化工產品回收裝置,而且粗苯回收率相對較高。山東國際焦化公司年產200萬噸焦炭,回收粗苯量達2.7萬噸,收率達到了1.35%。隨著大型焦化廠的建成投產、粗苯回收率的提高以及全國焦化行業粗苯回收的普及,預計2006年在焦化企業中的粗苯回收率由2005年前60%提高到70%以上。因此,粗苯產量會逐年增長,數據顯示2003年、2004年、2005年全國的粗苯產量分別為76萬噸、96萬噸和121萬噸。2004年、2005年的增長率都在26%以上。預計2006年粗苯產量會達到150萬噸左右,比2005年增長24%。按照焦炭產量今后幾年預計增長幅度15%~20%推算,今后幾年粗苯產量發展趨勢見下圖:

二、焦化純苯生產技術狀況

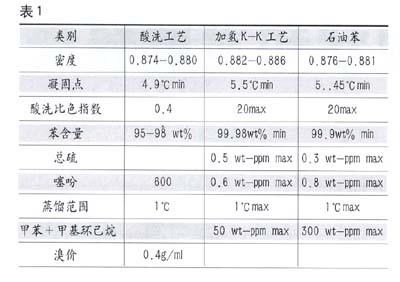

目前我國傳統的酸洗法生產純苯仍占據著主導市場,苯加氫生產純苯代表了粗苯精制的發展方向,近幾年發展迅猛。把粗苯深加工成純苯的生產工藝主要有兩種,一種是國內老工藝酸洗法生產純苯,另一類是采用比較先進的進口技術苯加氫工藝生產純苯。兩種工藝在技術、投資、產品質量、最終消費等方面都有很大的區別,酸洗法生產工藝投資少,見效快,生產裝置容易建設,國內大多數純苯生產裝置采用此種生產工藝。但這一工藝生產的苯純度低,而且不能有效分離甲苯、二甲苯等化學品;進口技術苯加氫工藝則不同,投資大,建廠慢,但是生產技術先進,生產的苯純度高,與石油苯基本無差異。酸洗苯、加氫苯、石油苯最終產品質量對比見表1:

1.酸洗法生產純苯現狀

目前酸洗法生產的純苯主要用于醫藥、農藥、合成橡膠、樹脂、染料、溶劑等等,由于酸洗法生產苯工藝落后而且對環境污染比較嚴重,目前大城市已逐步的取締和搬遷;國家考慮到人們健康的要求,早已限制酸洗苯在某些領域的使用,國家發改委也將酸洗法工藝列入了淘汰技術目錄予以限制,這樣導致了酸洗苯產量的增幅下降。據有關資料顯示2003年、2004年、2005年酸洗苯產量分別為47萬噸、52萬噸、55萬噸,2004年比2003年同比增長了10%,2005年比2004年同比增長了6%,增幅明顯下降。但是,酸洗苯在價格方面有很大的優勢,下游生產企業仍在不斷的加大需求以降低生產成本,因此,酸洗苯受下游產品需求的支撐,預計產量將保持一段平穩后,逐步進入下降通道。

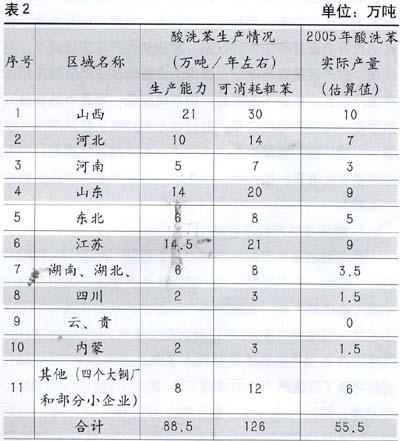

2005年我國酸洗工藝產能較大,累計生產能力在日8.5萬噸左右,消耗粗苯126萬噸左右。由于酸洗苯銷路不暢導致產量下降,大部分企業以銷定產,裝置負荷平均不足65%,尤其是山西廠家裝置負荷更低,平均不足50%,經市場實際調查2005年酸洗苯產量在55萬噸左右,按照工藝計算消耗粗苯在70萬噸左右。上述酸洗苯生產主要集中在全國年產上萬噸的38家加工企業。實地考察和各種信息顯示2005年國內酸洗苯產地分布見表2。

從表2可以看出酸洗苯生產能力達到88.5萬噸,而實際產量僅有55.5萬噸,能力明顯過剩。今后幾年除在建的陸續投產和民間小規模投資外,不可能有大的裝置投建。另外,酸洗苯2005年消耗粗苯70萬噸左右,占粗苯產量的60%,無論從產量和消耗都占據著焦化純苯的主導市場。

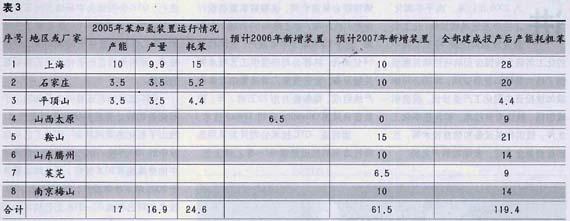

2.苯加氫工藝生產純苯現狀近年來國際石油價格居高不下,帶動了下游產品石油苯價格的不斷攀升,價格由2004年初的5000元/噸左右,上升到最高10500元/噸左右,目前價格在7000元/噸左右。苯加氫工藝生產的純苯,在質量上不僅完全達到了石油苯的技術指標要求,而且價格上卻有很大的優勢,目前以粗苯為原料的加氫苯生產成本與以石油為原料的石油苯生產成本相比低1600元左右,最高時生產成本相差3500元,高利潤導致了苯加氫工藝的迅猛發展。而且苯加氫工藝能實現甲苯、二甲苯等化學品的有效分離,代表了粗苯精制的發展方向。目前國內已建成三套苯加氫裝置,另有8套裝置正在建設。經實地考察2005年加氫苯產能、產量,在建項目分布情況見表3。

從表3可以看出,2005年原由的三套加氫苯裝置都在滿負荷運行,全年消耗粗苯為24.6萬噸,占全年粗苯產量的20%。2005年、2006年產能分別為17萬噸和23.5萬噸,同比增長了38%;2007年新建項目投產后加上原由和2006年投產項目,加氫苯工藝產能可達到85萬噸,考慮到資金問題可能有部分推遲投產,但2007最低產能可達到60萬噸,與2006年同比增長幅度為155%,按照理論計算2007年僅苯加氫工藝一項消耗粗苯就達85萬噸,占2007年粗苯產量的48%,由此可以看出今后幾年苯加氫工藝的發展迅速,必將快速擠占酸洗工藝的焦化純苯市場。

三、焦化純苯價格走勢

焦化純苯價格主要受二個方面的因素影響:一是受石油苯價格的制約。我國苯產品市場石油苯占據主導位置。2004年全國石油苯產量達到256萬噸,2005年石油苯產量306萬噸,是焦化苯年產量的幾倍。歷年來,純苯市場價格總是跟隨石油苯的價格走勢,很難走出獨立行情。二是受市場需求的影響。當下游化工市場處于景氣上升階段,純苯需求增加,價格會上漲,同理,當下游化工市場處于不景氣階段,純苯需求減少,其價格就會下跌。

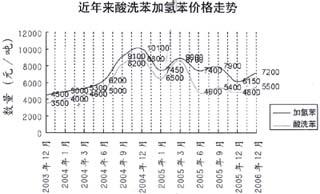

近幾年焦化純苯市場價格呈現逐年上漲趨勢。在上世紀末,市場供需平衡,純苯走勢不溫不火。進入21世紀后,隨著石油價格的上升,純苯價格也在緩慢上漲。從2004年開始,隨著化工行業新一輪的上升周期,國際石油價格猛漲,國內能源價格不斷攀升,純苯價格走出了一輪快速飚升的行情。酸洗純苯價格2004年—年間就由4000元上升到了8700元。加氫純苯價格2004年—年間就由5000元上升到了10100元。一年時間就成倍上漲。從2005年4月份以后,純苯的價格經過反復振蕩之后,已有所回落,2005年末和2006年初酸洗純苯價格穩定在4800元以上,加氫純苯價格穩定在6100元以上。縱觀近年來酸洗純苯價格走勢,從4000元左右到目前的5500元左右,加氫純苯從5000元上升到目前的7000元,其間雖有漲有跌,但總體上走的是一條逐年上漲的趨勢(見近年來酸洗純苯和加氫純苯價格走勢圖)。

從純苯的市場需求來看,酸洗純苯的主要用于生產順酐、氯化苯、苯酚、溶劑等等。考慮到酸洗純苯的質量和價格,大部分下游生產廠在滿足產品質量的情況下和加氫苯、石油苯摻和使用,因此酸洗純苯的產量取決于下游生產廠的產量,因酸洗純苯和加氫純苯、石油苯在價格上相差1000多元以上,最高時相差2500元,這樣的價格優勢和使用范圍使酸洗純苯存在一定的市場空間。加氫純苯由于質量與石油苯相同,產量僅占石油苯產量的5%,再加上加氫純苯的價格優勢,從目前來看市場前景非常好。另外,從我們所掌握的信息測算,加工一噸酸洗純苯可獲利500元左右,而加工一噸加氫純苯可獲利在1500元以上。因此,價格上的優勢和良好的市場前景決定了苯加氫工藝的發展勢頭。

四、焦化純苯今后幾年價格預測和市場發展趨勢

由于焦化純苯價格隨著石油苯的價格波動而波動,2006年價格受其石油苯影響大幅度下跌的可能性很小,預計酸洗純苯價格在4000—5500元/噸區域內波動;加氫純苯價格在5600~7800元/噸區域內波動。

在未來的三到五年預計:酸洗純苯、加氫純苯價格將維持在4000元、5600元以上的高位運行,暴漲暴跌的可能性不大,酸洗純苯4000元、加氫純苯5600元以下的價位將成為歷史價位。作此判斷的主要理由是:國際國內已迎來一個能源高價格時代,煤炭、石油這些不可再生的能源價格都上漲到一個較高的價位,將直接導致焦化純苯的成本升高;產量雖然增長需求也將同步增大,很難出現供應過剩;另外,石油苯價格將隨著石油價格在高位運行,也牽引焦化純苯價格不會大幅走低。

在今后幾年中,值得注意的是:雖然2007年前粗苯的供需基本上平衡,但2007年下半年后隨著在建苯加氫裝置的陸續投產,粗苯需求也將加大,上游粗苯原料的市場競爭將會加劇,甚至達到白熱化。按照以上分析2008年酸洗苯產量為64萬噸,消耗粗苯96萬噸;加氫苯產量為85萬噸,消耗粗苯120萬噸左右;再加上其他行業和出口需求粗苯40萬噸(有關資料顯示),這樣,2008年共計需求粗苯256萬噸左右,而2008年預計粗苯產量在210萬噸左右,缺口46萬噸,供需矛盾十分突出。因此,建議今后幾年要適當控制粗苯精制項目建設,以緩解粗苯供需矛盾。對于是否上馬粗苯精制項目要經過充分論證和原料市場風險評估,避免無米之炊的風險。

(作者單位:河南神馬尼龍化工有限公司)