基于EtherNet/IP的卸船機控制系統設計與實現

摘要:在現代港口碼頭物流領域,卸船機扮演著至關重要的角色。這些大型設備負責高效地卸載船只上的貨物,而其精確操作的關鍵在于先進的“控制系統”。隨著工業4.0的興起,EtherNet/IP協議成為連接控制系統與設備的關鍵通信橋梁,它確保了數據的實時傳輸和設備的無縫協作。在這一過程中,PLC(可編程邏輯控制器)發揮著核心作用,其以強大的邏輯處理能力和靈活性,保障卸船機的可靠運行和高效作業,推動港口碼頭貨物裝卸的持續發展和創新。現就基于EtherNet/IP的卸船機控制系統設計與實現進行探究和分析。

關鍵詞:卸船機;控制系統;EtherNet/IP;PLC

中圖分類號:U653.928+.1" " 文獻標志碼:A" " 文章編號:1671-0797(2024)22-0051-04

DOI:10.19514/j.cnki.cn32-1628/tm.2024.22.013

0" " 引言

伴隨著社會經濟的快速發展,電力需求也水漲船高,作為發電的主力軍和壓艙石,火力發電在支持社會經濟發展和維護民生需求方面發揮著重要作用。在我國,煤炭是火力發電的第一大能源,這就對散貨裝卸機械提出了更高的要求。鏈斗式連續卸船機具有污染小、作業效率高、具備自動化能力等優點,適用于煤炭、鐵礦石等散裝貨物裝卸,在國內外得到了長期的使用和持續性的發展,廣泛應用于電廠和散貨裝卸碼頭。得益于PLC(可編程邏輯控制器)強大的邏輯處理能力和靈活性,再加上起到橋梁作用、實現控制系統與設備通信的EtherNet/IP協議,數據的及時傳輸和設備的互相協作成為可能,使得鏈斗式連續卸船機實現了靈活精確操作。

1" " EtherNet/IP的相關情況

1.1" " EtherNet/IP簡介

Earthnet/IP(EtherNet/IP)是一種工業協議,它允許設備通過以太網進行通信。Ethernet/IP由ODVA組織定義,以CIP框架為基礎,旨在實現設備間的互操作性。Ethernet/IP協議使用TCP/IP作為其網絡層協議,而其應用層則使用CIP。這種協議廣泛應用于自動化控制系統和工業環境中,允許不同制造商的設備相互通信和集成。

1.2" " EtherNet/IP與其他常見通信協議的比較

多種通信協議均支持羅克韋爾自動化公司(AB)的PLC系列,以下是常用的幾種:ControlNet、DeviceNet、EtherNet/IP。

1)在ControlNet網絡中,常見的傳輸介質是同軸電纜和光纖,節點數目不能超過99個,一旦節點數超過限制,將會出現無法預測的故障,即使節點數未超過99,但過多也會影響網速,造成網絡遲滯[1]。

2)DeviceNet網絡最多能連接64個節點,只適用于小型網絡的需求,可用的通信波特率分別為500、250、125 kb/s三種[2];DeviceNet網絡無法支持高速數據傳輸,組網設備價格也較為昂貴。

3)EtherNet/IP建立在廣泛使用的以太網和IP協議之上,確保了與現有技術的兼容性。通過CIP協議,EtherNet/IP能夠支持實時數據交換,滿足工業自動化中對時間敏感的應用需求,具有實時性。EtherNet/IP支持多種網絡拓撲結構,便于擴展,適應不同的行業環境和規模。通過Ethernet/IP可以實現不同廠商的設備之間的交流,從而提高了系統的靈活性。Ethernet/IP安全性能良好,支持多種安全機制。

2" " 應用對象

2.1" " 概述

本次控制系統的應用對象是一種額定出力可達1 500 t/h,可實現連續不間斷作業的鏈斗式連續卸船機,其在我國沿海火力發電廠應用較為普遍,適用于35 000~150 000 t級海輪卸載作業。

2.2" " 主要構成

鏈斗式連續卸船機主要由鏈斗式提升機、提升機轉體機構、懸臂式皮帶機、懸臂式俯仰機構、懸臂式轉體機構、門架式皮帶機、門架式切換機構、大車行走機構等組成[3]。由于船艙一般為上窄下寬,傳統的抓斗式卸船機難以伸到邊角位置,為了解決這一難題,將煤炭從船上接卸并轉運至碼頭皮帶上,鏈斗式提升機取料頭部分被設計成了“L”型,通過小回轉液壓系統和頂部滑環的配合,在機械結構和電纜連接兩方面不影響提升機完成360°回轉的動作,提升機的上升或下降則依靠俯仰液壓缸的伸縮來實現,使得提升機可以抵達船艙內任意位置進行卸煤,最終煤炭將依次經過提升機、懸臂式皮帶機、門架式皮帶機運往碼頭皮帶上輸送至煤場。

2.3" " 控制系統

控制系統采用可編程控制器進行控制,可對整機進行無坐標手動控制、無坐標半自動控制、帶坐標自動控制;還可實現聯鎖檢查、狀態顯示和故障報警。在卸船機上部設置有駕駛室,操作人員可通過駕駛室內的操縱臺來操作卸船機,也可通過無線電遙控裝置在船艙甲板或碼頭面進行操作。控制系統采用隔離穩壓電源,單獨供電。所有控制電纜都使用屏蔽阻燃的電纜。

2.4" " PLC系統

PLC裝置上安裝了具有控制卸船機各機構動作功能的電源、處理器、數字量和模擬量的輸入和輸出卡件。PLC編程采用筆記本電腦(專用工具)。PLC系統用于操作控制、狀態監測、主機/液壓系統及電氣系統的故障顯示、自動報警、聯鎖裝置與安全裝置監控。

3" " 控制系統設計

3.1" " 網絡拓撲

某電廠卸船機原控制系統使用年數已久,硬件老化嚴重,經常出現網絡不穩定的問題,導致系統數據中斷,給生產帶來一定的不便,嚴重影響生產安全。該控制系統使用的PLC是羅克韋爾自動化公司AB 1756系列,編程軟件使用的是RSLogix5000的16.0版本,AB控制系統軟硬件廠家均已更新,替代型號在安裝尺寸上無法完全適配,導致現有型號備品儲備起來比較困難。控制系統網絡采用ControlNet通信協議,利用同軸電纜和光纖作為介質將各遠程子站連接起來。一旦中間環節出現故障,將導致后續幾個子站同時出現問題,檢查起來也頗為麻煩,耗時耗力,需要從尾部逐個往前用終端電阻排查每個站點,而且同軸電纜使用久后抗干擾能力下降,這些都會增加消缺時長,影響卸煤。因此,有必要重新設計網絡拓撲。

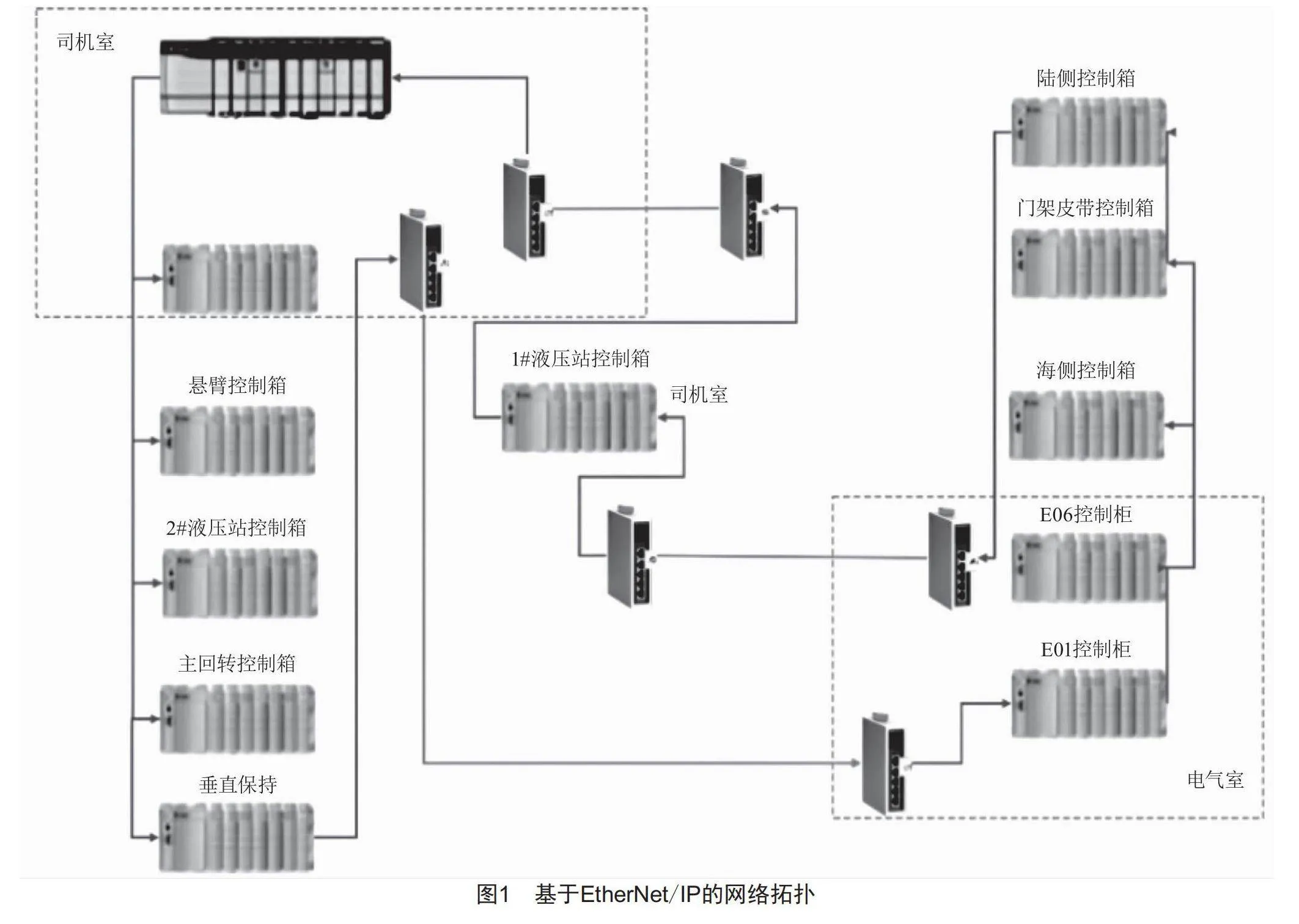

重新設計后,系統結構包括主控CPU模塊、以太網通信模塊、控制網絡模塊、總線模塊、操作控制屏及IO模塊,控制系統網絡基于EtherNet/IP通信協議,網絡圖如圖1所示,采用單機遠程IO通信模式,并通過以太網通信向上位機輸出設備運行狀態信息及接受上位機遠程操作控制。為保障通信速度和穩定性,需確保每個子站之間網線長度不超過70 m,為此特意調換了站點順序。利用網線+光纖作為介質連接通信,將各個站點形成一個閉環,網線與光纖均設置備用,并且配套更換相應的通信模塊,可在粉塵濃度高、電聲/電波干擾、振動環境下連續運行,抗干擾能力大大提高,通信響應及時。同時為了保證卸煤有效時間,減少因遙控器故障導致卸船機無法動作的時間,本次網絡規劃特地增加了冗余性,即在原有遙控器的基礎上,增加一臺與現有三臺卸船機全部遙控裝置頻率不沖突且具備開機自檢功能的遙控器,該遙控器上電啟動后會進行自動檢測,結果正常后才能工作,一旦出現異常就無法啟動。另外,為方便現場操作人員進行當前報警查詢、歷史數據查詢以及設備運行狀態實時查看等,新增一臺AB最新型號的就地操作控制屏,安裝在卸船機上的電氣室。同時,由于卡件更新換代,考慮到兼容性問題,對應的操作系統和軟件也需相應升級,CPU組態軟件運行平臺升級為原PLC廠家最新組態軟件,編程軟件RSLogix5000從16.0版本升級至20.0版本。

3.2" " 硬件部分技術要求

1)控制器技術參數:支持基于EtherNet/IPTM的一體化機芯、一體化SercosTM機芯和模擬量機芯;自帶非易失性記憶體(SD卡),不會出現程序斷電的情況;支持控制器冗余及拔除,支持不斷電插拔(RIUP);支持EtherNet/IP、Data Highway PlusTM、Remote I/O、SynchLink和用于通信的第三方設備網絡;用于保存控制程序和配置的PLC集成工作內存不小于4M字節,并配有電池或電容,確保程序在斷電后至少一周內不丟失;PLC掃描周期最大≤100 ms;最高負荷不超過40%;當檢測到系統部件功能失效、電池電量不足或通信中斷時,控制器應能持續進行自我診斷、通信檢測和所有部件的診斷,并發出警報。

2)觸摸屏技術參數:12英寸TFT顯示屏,支持以太網及Enterprise通信協議。

3)電源模塊技術參數:輸入電壓為交流220 V,輸出電壓為直流24 V,額定電流2 A。

4)以太網卡通信模塊技術參數:通信速率10/

100 Mb/s,TCP/TP連接128,Logic連接256。

5)以太網適配器技術參數:以500 kb/s的通信速率連接網橋,64個節點。

6)Profibus總線模塊技術參數:通信方式Profibus D-Sub Female,100%向下兼容,現場總線模塊安裝在本地機架上,支持1 984字節的輸入和1 968字節的輸出,支持所有Profibus波特率,其中包括45.45 kb/s。

7)其他設備發出的工作頻率在距離電子設備1.5 m以外達到400~500 MHz,輸出功率達到5 W或以上的電磁干擾和射頻干擾,應不會對系統正常工作造成影響。

8)無線遙控系統采用即時通信技術,無論何種原因導致信號中斷持續0.5 s或以上,遙控接收裝置都會自動關斷所有輸出,緊急停止所有機械動作。

9)遙控裝置采用數字編碼與快速GFSK技術,可實現跳頻功能。

10)遙控裝置采用雙CPU互鎖機構:當任一顆CPU出現異常時,另一顆CPU立即啟動安全保護電路,將輸出全部關閉,機械動作全部停止。

11)遙控裝置系統監控電路實時監控系統運行狀態及電源供應情況:一旦電池松動或其他原因導致電源或系統出現異常,立即關閉接收系統,停止所有機械動作。

3.3" " 調試

現場光纖、網線鋪設和其他設備安裝完成后,通過RSLink軟件連接上就地PLC的CPU模塊,在編程軟件RSLogix5000左側網絡樹下依次添加各個子站,子站的IP地址要與就地以太網通信模塊上的撥碼地址一致,否則將無法匹配加入;隨后各個子站按照卡槽順序依次添加IO模塊。一切準備工作完成后,系統上電,各個站點以太網模塊指示燈雙黃燈常亮,雙綠燈閃爍,證明整體通信正常;接下來現場模擬故障信號,從程序可觀測到對應的輸入/輸出點信號(綠色),證明IO模塊讀取信號正常。至此調試完畢。

4" " 結束語

基于EtherNet/IP的卸船機控制系統,使用新的卡件使得壽命周期延長,很多舊卡件廠家已停產,替換下來的部分卡件可作為其他在運行卸船機的備件,降低了備件儲備的難度和成本;對后續AB PLC系統同類型設備的遠程通信方式升級優化具有良好的借鑒意義,為將來有關同類型設備升級改造提供了寶貴的經驗;抗干擾能力提升,通信響應快速及時,提高了穩定度、靈敏度和可靠度,故障率大幅度降低,減少了日常檢修維護工作量,提高了卸煤速率以及檢修維護人員工作效率,保證了卸船機的穩定生產,保障了電廠機組充足的燃煤供應,具有顯著的經濟效益和社會效益。

[參考文獻]

[1] 盧仲明.小虎石化碼頭中控系統的設計與實現[D].長春:吉林大學,2014.

[2] 歐艷新.FF技術在化工裝置安全生產中的研究及應用[D].上海:上海交通大學,2012.

[3] 許益民.SST PROFIBUS模塊在連續卸船機上的通訊應用[J].自動化博覽,2015(6):90-92.

收稿日期:2024-06-28

作者簡介:高穎(1995—),男,廣東汕頭人,助理工程師,研究方向:熱工過程控制及其儀表。