低汽蝕余量的軸流葉片式屏蔽泵設計與制作

摘要:介紹了采用圓柱形等螺距誘導輪設計方法進行軸流葉輪設計的技術路線以及屏蔽泵設計過程中的參數調整方式。進行了將誘導輪作為屏蔽泵的工作葉輪的生產實踐,總結和驗證了葉片拉伸成型的方法,并介紹了工程應用的經驗、效果和要點。

關鍵詞:屏蔽泵;軸流式葉片;誘導輪制作

中圖分類號:TH325" " 文獻標志碼:A" " 文章編號:1671-0797(2024)22-0027-04

DOI:10.19514/j.cnki.cn32-1628/tm.2024.22.007

0" " 引言

屏蔽泵是機泵一體化產品,因其內部的屏蔽套結構而得名,以其無泄漏、低振動、低噪聲、免維護的特性而廣泛應用于化工、制冷以及“風光氫儲”等各個領域。屏蔽泵需依靠內部液體冷卻電機和潤滑軸承,所以電機的正常工作對循環液有一定的要求,該循環液會對泵的性能造成影響,所以在屏蔽泵設計中要綜合考慮電機與泵的需求,二者兼顧才能制造出合格的屏蔽泵。

常見屏蔽泵大多采用離心式葉輪,具有離心泵的水力特性。近來也有學者及工程師研發旋渦式或齒輪式屏蔽泵,用以應對小流量高揚程的工況,但鮮有關于大流量低揚程屏蔽泵的研究。生產實踐中,大流量低揚程工況大多采取切割離心葉輪的方式,其效果自然不盡如人意,而軸流泵則適用于大流量低揚程工況,所以如果使用軸流式葉輪作為泵內的驅動輪則可以較好地解決大流量低揚程工況性能不佳的問題。

誘導輪作為一種特殊的軸流葉輪,具有揚程低、汽蝕余量小的特性,將誘導輪作為軸流葉輪與屏蔽電機結合起來即可構成低汽蝕余量的軸流式屏蔽泵。本文將結合實例,介紹一個簡易的軸流式低汽蝕余量的屏蔽泵設計過程及葉片的制作方法。

1" " 工況需求

某工業空調系統需求一款工質循環泵,輸送介質為LiBr溶液,密度1 600 kg/m3,流量450 L/min,揚程3 m,要求流量具有1.2倍余量,適用于在真空系統中運行,汽蝕余量低,體積小,重量輕。

根據真空系統運行的特點,該工況應使用屏蔽泵。屏蔽電機轉速略低,轉速取2 550 r/min,根據流量、揚程計算比轉速ns=354。根據比轉速劃分離心泵類型,ns在10~80范圍內為低比轉速泵,在80~150范圍內為中比轉速泵,在150~300范圍內為高比轉速泵。該泵比轉速已經超出離心泵范圍,所以不宜用離心泵結構,而應采用混流泵或軸流泵,根據汽蝕余量低的要求,該泵適宜將誘導輪作為工作動力葉輪,所以該泵主要設計點為制作一個滿足該工況的誘導輪,并與屏蔽電機結合構成屏蔽泵。

2" " 葉片設計

誘導輪根據螺距可以分為等螺距誘導輪和變螺距誘導輪,根據輪轂形狀可以分為圓柱形誘導輪和錐形誘導輪,其中圓柱形等螺距誘導輪最為常見,錐形變螺距誘導輪性能最好,但制造也較為復雜,需要精密鑄造成型,重量和成本均較大。考慮到要求體積小、重量輕,誘導輪選取為圓柱形等螺距形式,葉片由薄板拉伸成型,制作簡便,重量較輕,而且表面光潔度好。

2.1" " 設計參數

流量450 L/min=27 m3/h,1.2倍則為32.4 m3/h,屏蔽電機需有內部循環液用以冷卻電機,假設電機損耗產生的熱量全部由循環液帶走,則循環流量q(L/min)計算公式為:

q=[860×0.85P(1/ηm-1)]/(60r·c·Δt)[1]

式中:P為電機額定功率;ηm為電機效率;r為液體比重;c為液體比熱;Δt為液體溫升限值。

估算電機功率為2.2 kW,查LiBr溶液比熱約為0.5 kcal/(kg·℃),按電機效率65%、溫升2 ℃計算,q=9 L/min=0.54 m3/h,考慮不同介質的通用性及屏蔽泵的內部循環結構特點,循環流量增大為1 m3/h。誘導輪輪緣間隙的泄漏量通常為(0.02~0.06)Q[2](Q為理論流量),考慮到屏蔽泵泄漏量較大,取0.1Q,則設計流量=(32.4+1)×1.1≈37 m3/h,取設計流量Qt=40 m3/h。

考慮泵內損失,取設計揚程Ht=3.5 m。

2.2" " 直徑計算

進口當量直徑D0:

D0=K0

式中:K0為系數,一般取4.5~5.5;Qt為設計流量;n為轉速;ηv為效率。

系數K0取5.5,效率ηv取0.9,按屏蔽電機較低轉速取n=2 550 r/min,可得D0=93 mm,根據軸徑選取輪轂直徑d=32 mm。

進口直徑D1:

D1=

式中:D0為當量直徑;d為輪轂直徑。

計算可得D1=98.4 mm,取100 mm。

輪轂比=32/100=0.32,一般輪轂比的合理范圍為0.2~0.4,本設計的0.32在范圍之內,所以輪緣直徑與輪轂直徑是合理的,可以進行下一步計算。

2.3" " 翼型安放角計算

進口直徑圓周速度u:

u=

本次取進口直徑D1=100 mm,計算可得u=13 m/s。

軸面速度vm:

vm=

式中:φ為葉片排擠系數,一般取0.8~0.95。

本次葉片排擠系數φ取0.8,計算可得vm=2.2 m/s。

輪緣進口直徑相對液流角βy1′:

βy1′=tan-1

式中:vm為軸面速度;u為圓周速度。

計算可得βy1′=9.7°。

輪緣進口葉片角βy1:

βy1=βy1′+Δβy1

式中:βy1′為輪緣進口直徑相對液流角;Δβy1為沖角。

取沖角Δβy1=5°,計算可得βy1=14.7°。

出口直徑的圓周速度u2=u=13 m/s,出口直徑絕對速度的圓周分量vu2:

vu2=

式中:Ht為設計揚程;u2為圓周速度;ηh為水力效率。

一般誘導輪水力效率ηh=0.8~0.9[3],考慮到屏蔽泵效率低,ηh取為0.7,則計算可得vu2=3.8 m/s。

出口直徑相對液流角βy2′:

βy2′=tan-1

式中:vu2為出口直徑絕對速度的圓周分量。

計算可得βy2′=13.5°。

輪緣出口葉片角βy2:

βy2=βy2′+Δβy2

式中:βy2′為出口直徑相對液流角;Δβy2為沖角。

取沖角Δβy2=3°,計算可得βy2=16.5°。

輪緣翼型安放角βcy:

βcy=(βy1+βy2)/2

式中:βy1為輪緣進口葉片角;βy2為輪緣出口葉片角。

計算可得βcy=15.6°,取為16°。

2.4" " 導程和軸向高度計算

導程S:

S=πD·tan βcy

式中:D為誘導輪輪緣直徑;βcy為輪緣翼型安放角。

D=D1=100 mm,計算可得S=90 mm。

葉片輪緣包角φ1:

φ1=360°·

式中:為葉柵稠密度;z為葉片數。

葉柵稠密度選取最優值1.5[4]。葉片數一般選取3時性能較好,但是制作較復雜,考慮制作的簡便性,本次取葉片數z=2。計算可得φ1=260°。

輪緣軸向高度hy:

hy=S·φ1/360

式中:S為導程;φ1為葉片輪緣包角。

計算可得hy=65 mm。

葉片輪轂包角φ2:

φ2=φ1+Δφ

式中:φ1為葉片輪緣包角;Δφ為葉片進口后掠角,一般取60°~180°。

本次后掠角Δφ取為100°,則計算φ2=260°+100°=

360°,湊成360°便于加工。

輪轂軸向高度hh:

hh=S·φ2/360

式中:φ2為葉片輪轂包角。

計算可得hh=90 mm。

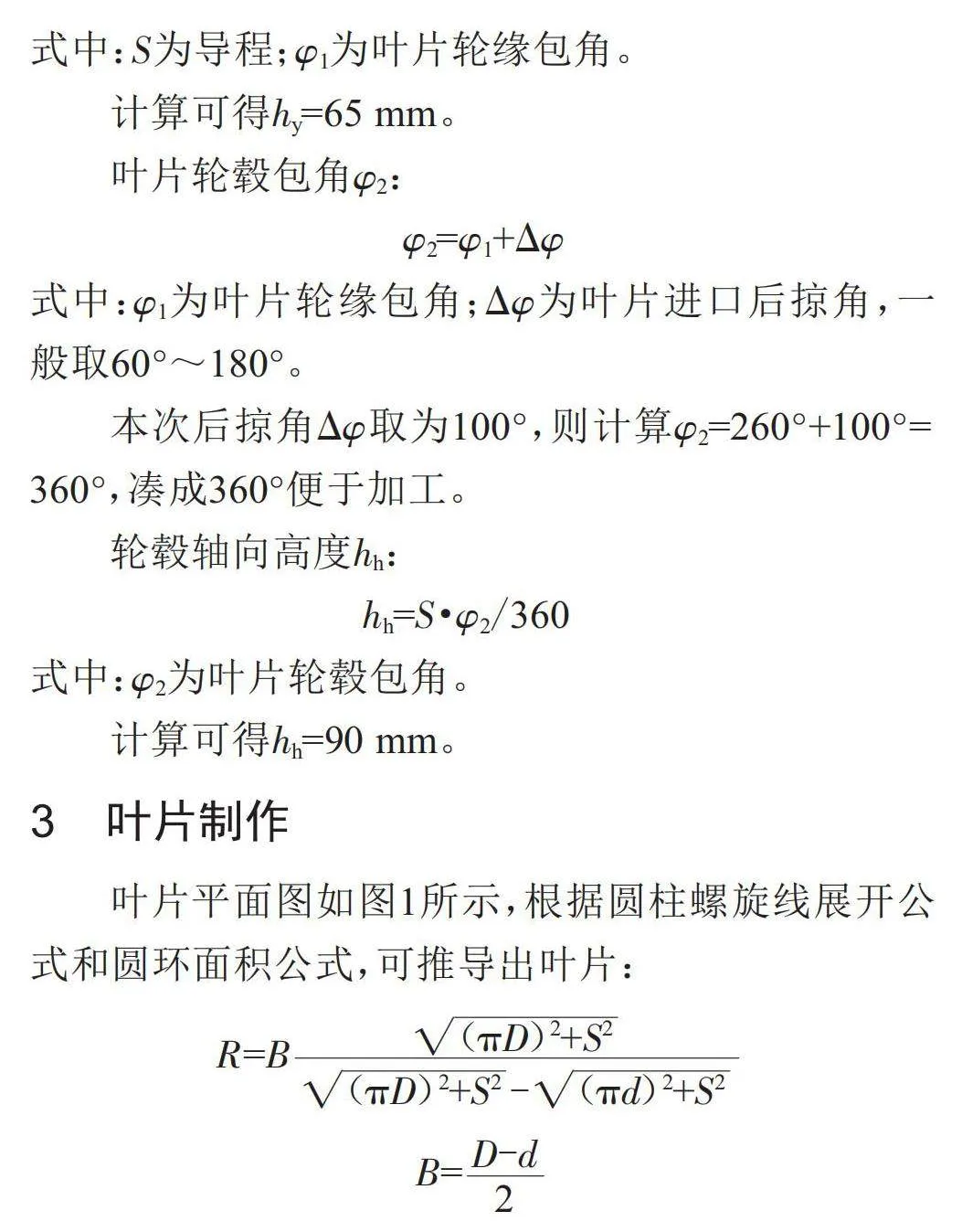

3" " 葉片制作

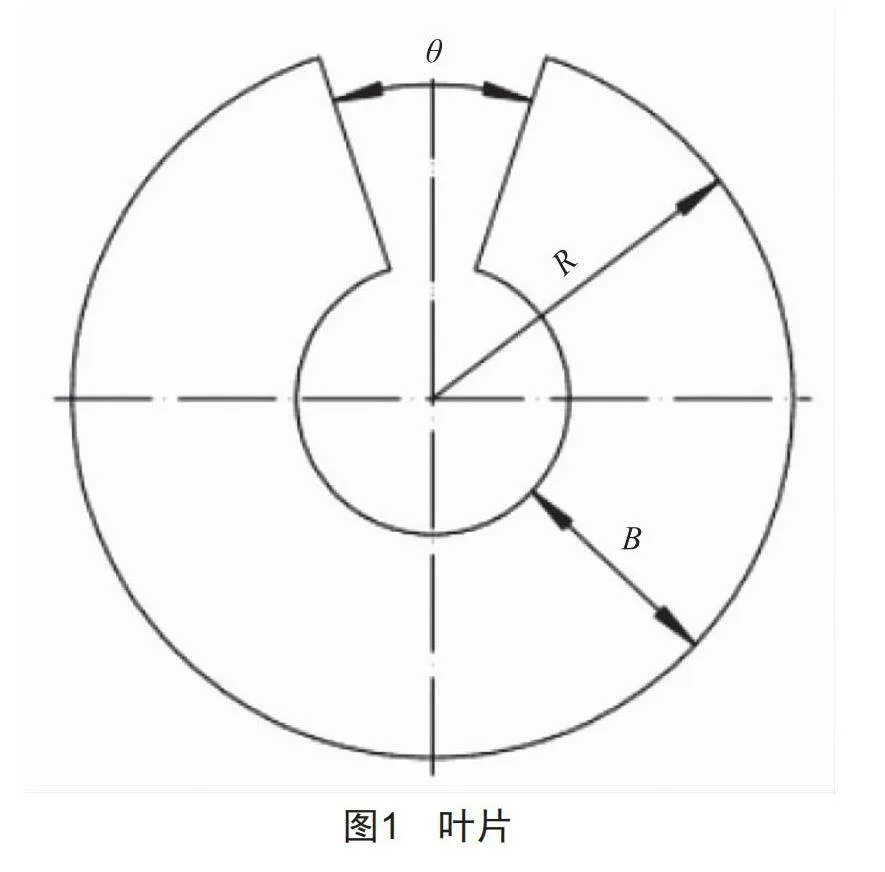

葉片平面圖如圖1所示,根據圓柱螺旋線展開公式和圓環面積公式,可推導出葉片:

R=B

B=

式中:R為葉片外圓半徑;B為葉片寬度;D為誘導輪輪緣直徑;d為輪轂直徑;S為導程。

代入數值計算可得R=57.9 mm,留出加工余量3 mm,則外徑A=2R+3≈119 mm。

內徑C=2R-2B=47.8 mm,根據工藝經驗內徑需減小3 mm,取45 mm。

角度θ:

θ=·

計算可得θ=36.6°。

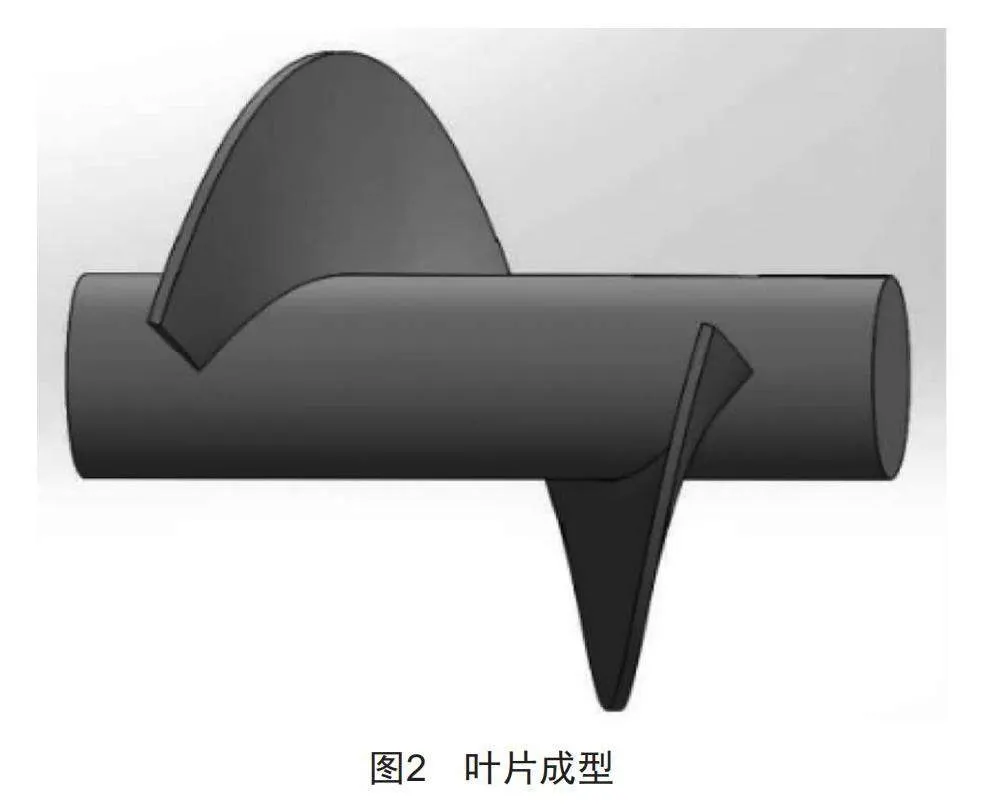

將葉片拉伸到規定導程后焊接到輪轂上,如圖2所示。

為便于拉伸與批量生產,可將多個葉片焊接在一起拉伸成型,拉伸前根據計算角度畫線,拉伸成型后根據畫線切割出合適尺寸的葉片。兩片葉片對稱布置,按輪緣軸向高度車削。精加工后打磨葉片。打磨葉片進口邊能夠提高抗汽蝕性能,打磨葉片出口邊能夠提高效率。因為誘導輪本身效率不高,生產實踐中一般對葉片出口邊不進行特殊打磨,只需去掉毛刺和銳邊即可,而葉片入口對汽蝕性能影響較大,一般要進行后掠修圓,汽蝕性能能夠提高10%~25%。為獲得較好的汽蝕性能,葉片入口需要打磨成刀尖型,為避免葉片過薄導致不穩定,可以在葉片入口鉆孔以平衡葉片兩側的壓力。

4" " 整機結構與性能

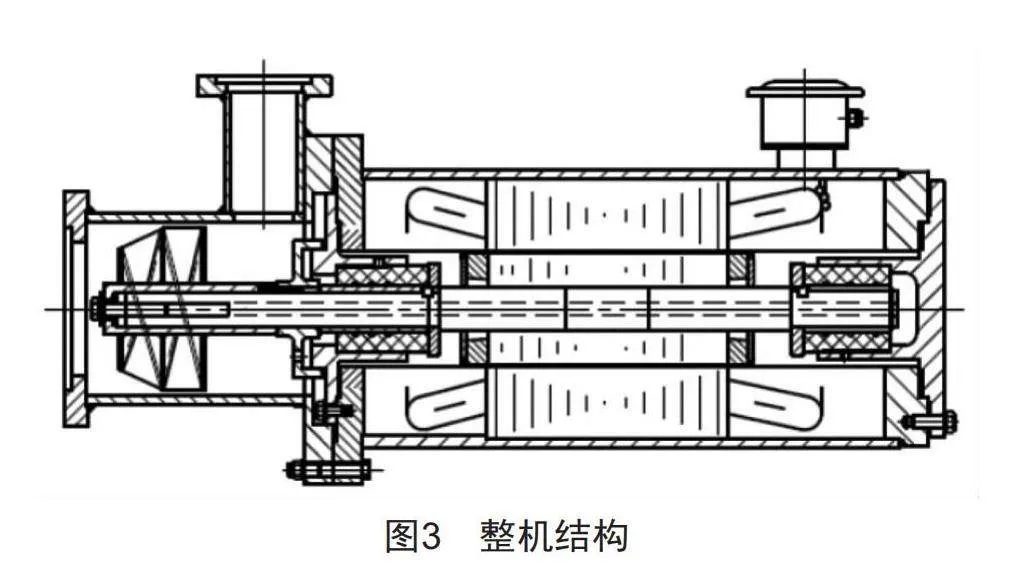

泵體設計成軸向吸入徑向排出的結構,電機定子和轉子分別焊接屏蔽套保護繞組和轉子,電機與泵間開小孔引入工作介質作為循環液,流經屏蔽套縫隙和軸承間隙,從軸內中心孔流回入口端。該循環液用于冷卻電機和潤滑軸承,同時不會腐蝕電機,也不會泄漏。結構示意圖如圖3所示。

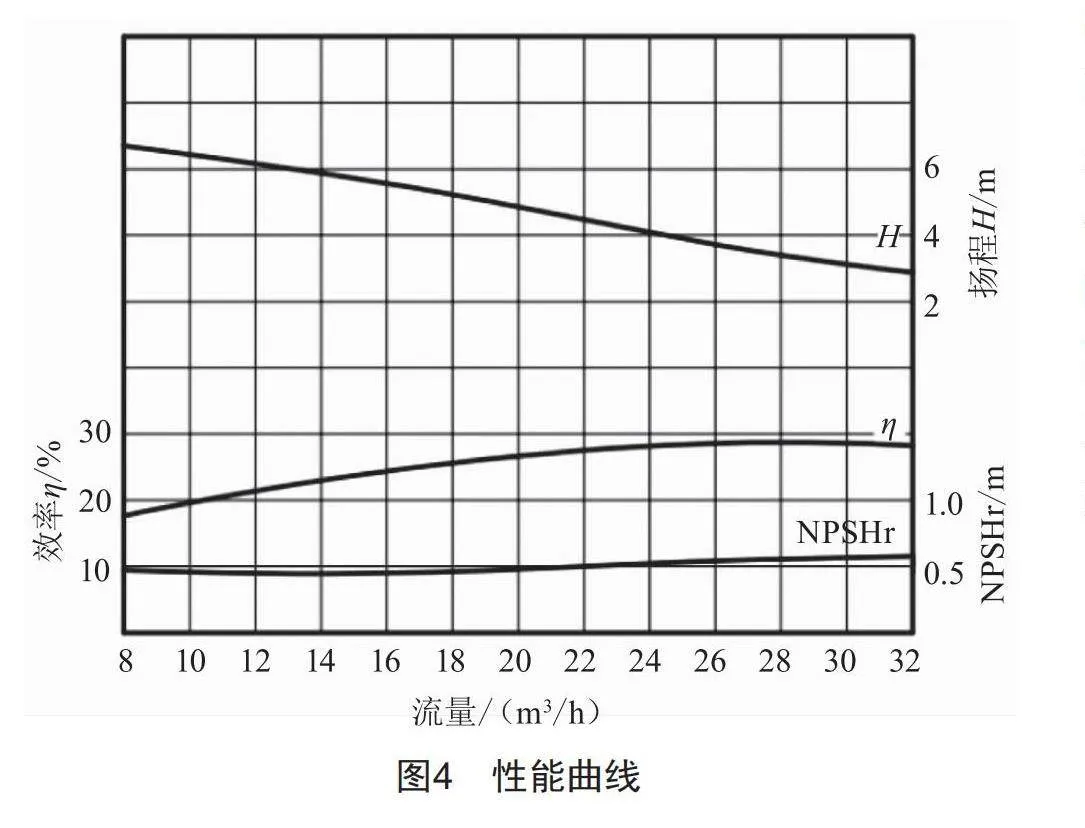

該結構采用軸內循環方式,軸內回流的循環液會與入口處的液體發生沖擊,對汽蝕性能略有影響,如果采取在輪轂側面開孔進行循環則會有所改善,但制作較為復雜,本次仍采用從軸頭處循環回流的方式。經測試,性能符合要求,額定點汽蝕余量小于0.6 m,小流量時汽蝕余量可達0.45 m,性能曲線如圖4所示。

5" " 工程應用

該類型屏蔽泵適用于裝置汽蝕余量較低的工況,這種工況一般都是由于條件所限而液位較低,或者因為工藝需要氣相區壓力較低(如制冷系統,所輸送液體基本為飽和狀態),當揚程要求不高時完全可以只用一個軸流式誘導輪結構,從而同時滿足汽蝕余量和揚程的需求。

該誘導輪結構也可以安裝在葉輪前側,達到降低汽蝕余量的目的,泵的揚程主要由后部主葉輪實現。無論是新產品設計還是老產品技術改造,都可以考慮在葉輪前加裝誘導輪的結構,一般至少可以降低0.5 m的汽蝕余量,很多可以降低1 m以上。某些標準(如API標準)中不建議使用誘導輪,但實際應用中有大量帶誘導輪結構的泵運行狀態良好,尤其本文介紹的誘導輪重量輕,制作簡單,對轉動部件的不利影響較小,而且設計制作的難度較小。但是要注意誘導輪外徑與管壁內徑的間隙要合理,如果間隙較小則有摩擦的風險,如果間隙較大則性能不佳,一般推薦間隙為(0.005~0.01)D1[3]。一般認為間隙在一定區間內對性能影響不大,根據筆者的試驗,在測量精度較高時還是能測試出間隙增大后抗汽蝕性能有一定的下降,而且一般不宜減小誘導輪外徑,而應該通過增加泵入口管徑的方式增加間隙,根據經驗,常用屏蔽泵誘導輪間隙通常在0.75~1.5 mm之間。

6" " 結論

本次實踐驗證了誘導輪的設計方法同樣適用于屏蔽泵,設計中需特殊考慮循環液流量和間隙泄漏的影響。只裝誘導輪形成的軸流葉片式屏蔽泵結構是可以滿足高比轉速的特殊工況的,具有汽蝕余量低、體積小、重量輕、制作便捷等優點,最優汽蝕余量可達0.45 m。本次實踐也驗證了誘導輪葉片拉伸成型的平面圖尺寸公式,并結合生產實際確認了留3 mm工藝余量是適宜的。最后根據經驗推薦了常用屏蔽泵誘導輪與管壁的最小間隙范圍為0.75~1.5 mm。

[參考文獻]

[1] 汪細權.液化氣屏蔽泵流量限定及配管要求[J].水泵技術,2000(3):24-26.

[2] 沈陽水泵研究所,中國農業化機械研究院.葉片泵設計手冊[M].北京:機械工業出版社,1983.

[3] 關醒凡.現代泵理論與設計[M].北京:中國宇航出版社,2011.

[4] 潘中永,袁壽其.泵空化基礎[M].鎮江:江蘇大學出版社,2013.

收稿日期:2024-07-03

作者簡介:陳智達(1982—),男,吉林長春人,機電工程師,合肥新滬屏蔽泵有限公司研發部副部長,從事屏蔽泵研發工作。