基于模型的工藝與設計協同體系構建與管理技術探索

【摘要】面對日益激烈的市場競爭,制造型企業的科研項目數與日俱增,產品的生產模式由少品種大批量向多品種變批量轉變,傳統的串行生產組織模式已經不能滿足生產需要,必須向并行協同的模式轉變。隨著“中國制造2025”戰略的實施,越來越多的制造型企業正在加快發展數字化協同研發制造一體化模式。

【關鍵詞】工藝|設計|協同|MBD|數字化

在傳統的生產組織模式下,產品設計、工藝規劃、生產制造等環節以串行方式進行,但隨著時代的進步與科技的發展,面對日益激烈的市場競爭,制造型企業的科研項目數與日俱增,產品的生產模式由少品種大批量向多品種變批量轉變,生產任務日益復雜,項目進度要求越來越緊迫,原有的生產模式已不能適應生產要求,必須向并行協同的研制模式轉變[1]。在產品設計和制造過程中,數字化設計技術得到了廣泛推廣和應用,很多企業引進CIMS、FMS、MES、CAD/CAPP/CAM、PDM等系統建設數字化管理平臺,構建基于模型的工藝與設計協同體系,對整個產品的研發與生產進行數字化管理。

一、存在問題及分析

1.目前公司科研項目在研發初始階段,工藝和設計協同工作的有效銜接還不夠深入,工藝與設計協同工作還不夠完善,在項目研發論證和方案階段耗時較長,特別在工藝性審查之前缺乏有效的溝通。研發初始階段的信息交互全靠個人行為進行,不能保證所有項目的工藝師系統提前參與,導致在產品研發初期階段產品的工藝性審查不足,其制造的可行性、難易程度、經濟型、維修性等都未有效評估,產品設計圖紙會反復出現回退修改的情況,進而延長了研制周期,影響項目研發進度。

2.公司在產品設計、工藝規劃和生產制造方面通過配置TC、NX、MES、CAD/CAPP/CAM、數字化工藝平臺等必要的平臺與工具,已經初步形成了以二維工程圖為主、產品三維模型為輔的產品設計與工藝設計模式。但目前仍面臨產品設計與工藝規劃的技術標注、三維模型分離,三維模型不承載任何技術條件和技術要求,僅具有仿真驗證意義,不具備工程應用的能力,且設計與工藝無統一的規范與標準,設計師系統傳遞的數字化信息需要工藝師系統進行多次確認與轉化,難以直接指導生產制造。這些問題對于產品三維數字樣機和三維裝配作業指導書的大面積推廣和應用形成了很大的障礙。

二、基于模型的工藝與設計協同體系構建

解決上述問題的關鍵是建立完整的設計工藝制造一體化架構,通過產品數字化價值鏈實現對產品實物價值鏈中物理對象的虛擬化,提升研發效率和降低制造成本[2]。協同設計體系能讓工藝設計更早地參與到產品的設計過程中,在進行產品概念設計時,就能通過數字化平臺讓工藝設計人員參與進來,了解設計師的設計理念,讓工藝設計人員參與整個產品的設計過程,這樣能及時發現設計缺陷,進行工藝性研究,提出好的建議,提高設計方案的可行性和可靠性,最終提高產品的研發能力,縮短研發周期[3]。

(一)制定研制過程工藝與設計協同管理辦法

為規范和加強產品研制過程的工藝與設計協同,縮短研制周期,形成設計與工藝的對接流程,促進傳統研發模式向數字化工藝協同研發模式轉變,制定公司產品研制過程工藝與設計協同管理辦法,明確協同工作基本原則和基本要求,梳理研制各階段協同工作的內容。

1.確定協同工作的基本原則

(1)主動原則。從產品論證到方案階段,工藝師系統與設計師系統應做到互相主動溝通、主動反饋,實現設計后延與工藝前置。

(2)同步原則。從產品研制的論證階段起,直到方案階段完全結束,工藝應與產品設計同步進行,完成產品設計和工藝設計的迭代。

(3)系統性原則。從設計和工藝角度,統籌考慮制造的安全性、經濟性、合理性和先進性,提出設計的工藝性要求,形成系統的工藝設計。

(4)融合原則。在產品研制過程中將工藝、設計和信息化等工作內容有效融合,利用信息化研制協同手段,改變工藝與設計協同的傳統串行模式,提升協同工作效率。

2.確定協同工作的基本要求

(1)制定工藝與設計協同的管理制度與工作流程,建立設計、工藝文檔的生成、審核程序,確保設計工藝性特征在設計文件中實現。

(2)應積極采用數字化的建模方法和工具,進行產品研制信息的交互傳遞,構建協同工作環境。

(3)項目行政指揮系統會同項目總設計師和總工藝師提出協同工作要求,將工藝與設計協同工作納入項目各階段研制工作及管理流程中。

(4)工藝師系統與設計師系統應加強交流,建立日常聯絡及信息交換機制,設計師系統應及時向工藝師系統通報項目研制方案、工作計劃等信息,工藝師應參與并制定工作計劃。

3.組建項目團隊

科研管理部門負責組織開展項目團隊的組建,定期進行項目行政指揮、設計師、工藝師、質量師、標準化師、檢驗師等系統人員的任命工作,并按要求上報。項目設計師、工藝師、質量師等“五師”系統人員由各業務部門負責建立;行政指揮系統人員由科研管理部門組織確定。

4.建立工藝與設計協同工作流程

以往工藝師系統參與項目研發一般是從樣機試制開始,研發初期信息知之甚少。但產品工藝工作應從新產品技術開發階段的工藝調研開始到產品包裝入庫結束。因此從產品論證階段開始,設計師應及時將調研報告、論證方案、模型數據等信息傳遞給工藝師,工藝師從制造需求的角度提出制造目標要求和建議,對接產品設計,開展工藝審查并將反饋意見進行設計優化。通過研發初始階段的信息交互,預計可減少產品設計圖紙反復回退修改的情況,減少工藝性審查過程中流程流轉的時間,進而縮短項目研發周期,為后續樣機制造搶出時間。

(二)逐步建設數字化協同平臺

隨著“中國制造2025”戰略的實施,越來越多的制造型企業加快了數字化協同制造模式的發展[4]。

1.在數字化平臺中定制開發適用于信息交互的業務流程

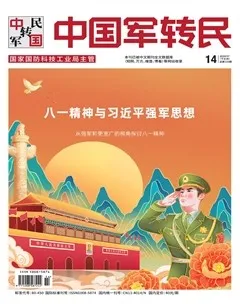

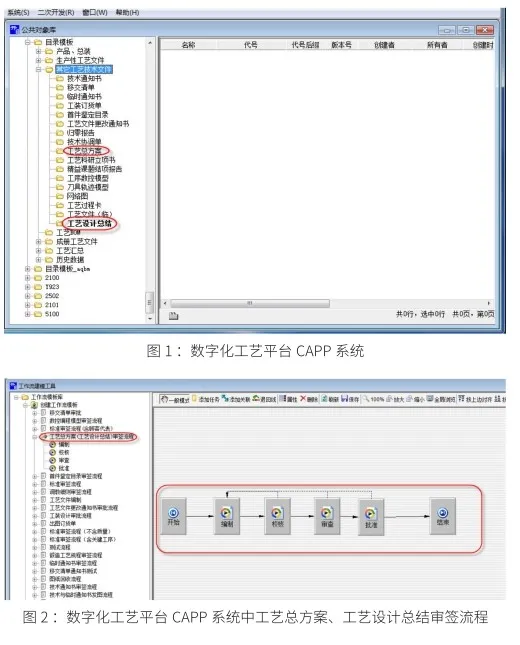

對公司目前使用的TC、CAPP等數字化平臺進行評估,與裝備研發中心、工藝技術中心、信息管理中心相關人員進行分析和研討,確定適用于新工藝和新設備需求、帶有工藝標注的關鍵零件、關鍵工序三維模型等交互信息的數字化工藝平臺CAPP系統(圖1),配合信息管理中心做好數字化工藝平臺CAPP系統上的工藝設計總結和工藝總方案審簽流程和模板的定制開發(圖2),使交互信息能準確地體現在數字化平臺上。

2.基于模型的產品設計工藝制造一體化關鍵技術研究

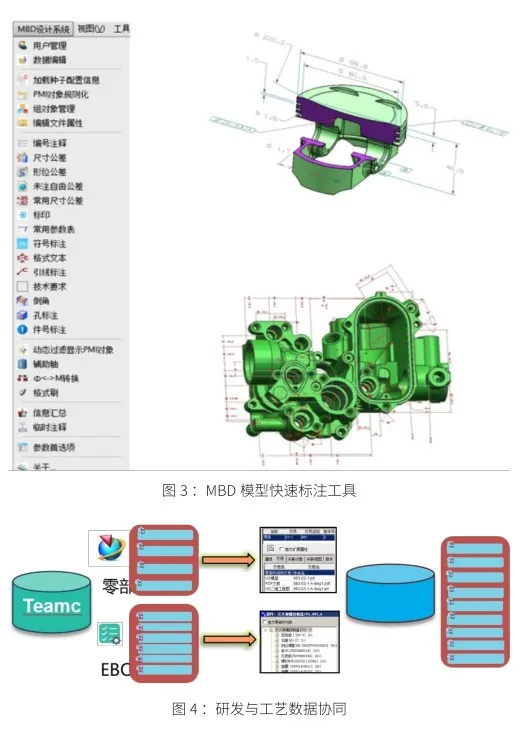

MBD(Model Based Definition基于模型的定義)[5-7]技術的發展為數字化技術應用提供了工具,也為產品工藝和設計并行協同建立了條件。針對公司光電產品研制全過程的關鍵節點開展基于模型的產品一體化研制技術研究工作,逐步構建MBD平臺,推動MBD技術在公司產品研制中的全面應用。MBD模型快速標注工具如圖3所示。

(1)基于模型的產品設計技術,主要研究內容包括:機械/光學零件的三維標注與技術要求標注規范與標準,產品總體與部件裝配的三維標注與技術要求標注規范與標準,光學設計特殊符號定制開發技術,基于模型的零部件信息嵌入技術等。

(2)基于模型的設計與工藝協同技術,主要研究內容包括:光電產品設計工藝協同成熟度定義,基于模型的設計工藝協同規范與標準,基于TC與CAPP系統集成的研發工藝數據協同技術等。研發與工藝數據協同如圖4所示。

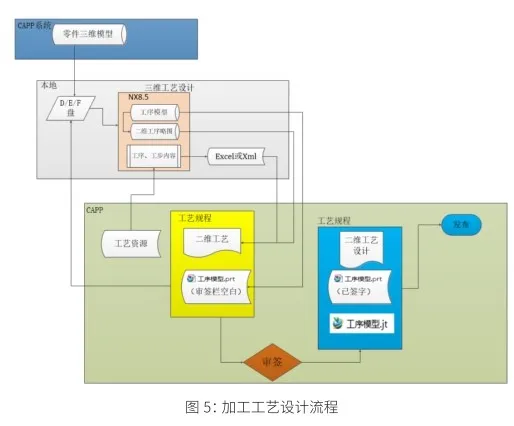

(3)基于模型的加工藝設計技術,主要研究內容包括:機械\光學零件加工工序模型的三維標注與加工面、加工順序標注規范與標準,基于模型的零件信息與工序號、工序名稱信息嵌入技術、數控加工刀具軌跡模型的三維標注與加工基準等。加工工藝設計流程如圖5所示。

(4)基于模型的裝配工藝設計技術,主要研究內容包括:基于模型的裝配工藝三維標注規范與標準,基于模型的部件信息與工序號、工序名稱信息嵌入技術。

(5)基于模型的三坐標檢測編程技術,主要研究內容包括:基于模型的三坐標檢測編程三維標注規范與標準,基于模型的零件部件信息與工序號、工序名稱信息嵌入技術等。

(6)基于模型的工藝制造協同技術,主要研究內容包括:基于模型的工藝制造協同規范與標準,基于模型的三維工藝在生產現場客戶端調用查詢規范與標準,基于CAPP與MBOM/MES系統集成的工藝數據發放技術路線等。

三、后續工作思路

通過基于MBD的主模型和單一數據源技術解決了傳統二維環境下產品設計信息重用和一致性管理問題,通過基于TC、CAPP、MBOM/MES系統搭建的設計工藝制造一體化協同平臺解決了傳統設計、工藝非統一平臺下的數據管理難、信息共享難、流程貫通難、業務協同難的問題,實現了以設計、工藝、制造一體化平臺為基礎支撐,以MBD主模型為數據核心,以統一集中為管理要求,以單一數據源為共享前提,以貫通設計、工藝研發流程為業務驅動,以并行協同為工作方式的設計工藝制造一體化研發模式[8]。中國軍轉民

參考文獻

[1]徐海峰.基于MBD的飛機數字化裝配工藝協同設計研究[D].南京航空航天大學,2019.

[2]劉斌.制造企業設計、工藝、制造一體化應用研究淺析[J].機車車輛工藝,2016(4):10-11.

[3]白昂欽,趙文軍,馬濤,等.基于PDM和MPMS的設計/工藝協同策略研究[J].機電產品開發與創新,2019(6):13-15.

[4]康顏奎.基于MBD的三維裝配工藝表達及可視化方法研究[D].江蘇大學,2020.

[5]西門子工業軟件公司.工業4.0實戰:裝備制造業數字化之道[M].北京:機械工業出版社,2015.

[6]陳光峰.互聯網思維商業顛覆與重構[M].北京:機械工業出版社,2014.

[7]陳明,梁乃明,方志剛,等.智能制造之路:數字化工廠[M].北京:機械工業出版社,2014.

[8]李大勇,孫波.基于Teamcenter的設計工藝一體化研發新模式的探索[J].新技術新工藝,2021(1):16-22.

(作者簡介:梁穎,西安北方光電科技防務有限公司工程師,大學本科,研究方向為科研項目管理和工藝技術管理等;鄭玲、景輝,西安北方光電科技防務有限公司;慕天懷,中國人民解放軍93170部隊)