基于多源數據融合的白車身表面缺陷檢測和分級方法

2024-12-11 00:00:00李文忠宋志勇劉春柏孫宏偉楊洪圖

時代汽車

2024年23期

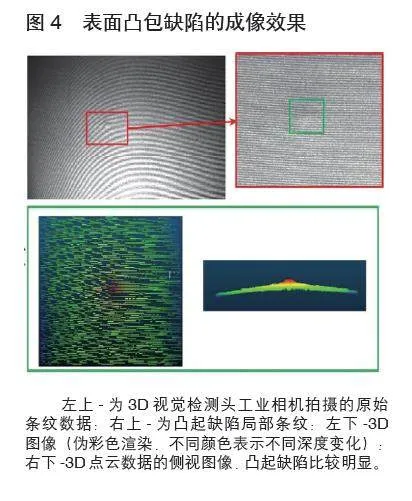

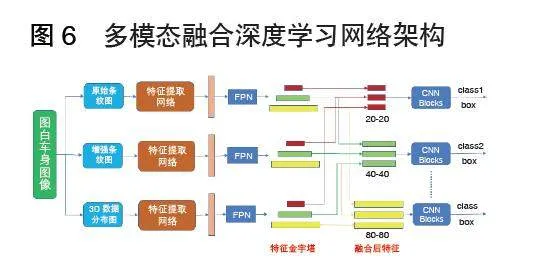

摘 要:本文分析了傳統人工檢查白車身表面缺陷的局限性,揭示了研發表面缺陷視覺檢測系統的必要性,簡介了檢測系統的構成及技術要求,構建了表面缺陷數據采集的方式,創建了基于多源數據融合實現白車身表面缺陷檢測和分級的深度學習方法,運用搭建的白車身表面缺陷視覺檢測實驗平臺進行算法模型訓練和方法驗證,整體人工檢測與機器檢測一致率達到97.1%,達到準確檢測和分級的效果。

關鍵詞:白車身 多源數據融合 缺陷檢測 分級

白車身表面質量是影響整車外觀的重要因素。人工檢查是對白車身表面缺陷進行質量檢測的傳統方式,如目視檢測、觸摸檢查、油石打磨[1-2]等等。人工檢測方式受情緒、疲勞和技能等因素的影響,容易出現表面缺陷流出到涂裝車間才發現的現象,而視覺自動化檢測系統能夠按照預設的運行軌跡檢測,檢測質量穩定、可靠性高。

基于人工的白車身表面缺陷檢測面臨著諸多問題。第一,人工檢測的效率低,想要達到實時的檢測效果,需要花費很大的人力。第二,人工檢測結果受人員技能水平影響大,不同的工人因為經驗差異,檢測結果和檢測標準不統一。第三,人工檢測難以定量檢測缺陷大小,往往憑借經驗判斷是否有缺陷,缺陷的信息無法量化。第四,人工檢測方式記錄的缺陷位置描述不準確,缺陷追溯記錄查詢困難,這種方式對以后缺陷追溯和查詢分析帶來很大困難。第五,對于工人來說,微小缺陷、坑包等容易漏檢,而在后工藝修復比較復雜。……

登錄APP查看全文