大容積反應釜安裝實踐與功能評價

摘" " 要:隨著生產需求的逐步擴大,大容積反應釜在化工行業(yè)應用也越來越廣泛。針對產能過于受限、反應溫度不均勻、傳熱效率不高等生產難題,通過設計優(yōu)化,改進了循環(huán)系統(tǒng)、溫控系統(tǒng)和攪拌系統(tǒng)。現場測試證明改進后的大容積反應釜取得了良好的應用效果。歸納了30 m3固井外加劑反應釜在生產過程的安裝實踐和應用經驗,并對大容積反應釜安裝和調試過程中的注意事項提出了意見和建議。

關鍵詞:反應釜;大容積;固井添加劑

Large-volume reactor installation and functional evaluation

WANG Chuncai, HAN Guanghai, ZHOU Yanting, ZHANG Honglin, YANG Xinyu, SONG Bin

CNPC Tianjin Bo-Xing Engineering Science amp; Technology Co., Ltd., Tianjin 300451, China

Abstract:With the gradual expansion of production demand, large-volume reactors are also more and more widely applied in the chemical industry. To solve the problems of limited production capacity, uneven reaction temperature, inefficient heat transfer and so on, the field testing proves that the revised large-volume reactor reaches a prime effect by optimization for its design, which optimizes the circulation, temperature control, mixing system, and other processes. Therefore, the installation practice and application experience of a 30 m3 cementing additives reactor in the production process is summarized. Comments and suggestions on the precautions to be taken in the process of installation and commissioning of large-volume reactors are made as well.

Keywords:reactor; large-volume; cementing additives

反應釜廣泛應用于石油、化工、醫(yī)藥、食品等行業(yè),可用來完成硫化、硝化、氫化、烴化、聚合、縮合等物理化學反應過程,反應釜根據制造結構分為開式平蓋式反應釜、開式對焊法蘭式反應釜和閉式反應釜三大類,每種結構所適用的范圍不盡相同[1]。隨著行業(yè)需求的快速增長,反應釜的大容積化是增加產量、減少批量生產之間質量誤差、降低產品成本的有效途徑[2],逐漸成為發(fā)展趨勢。因此,如何根據生產工藝條件設計選用合理可靠的大容積反應釜,以滿足日益增長的生產需要,對企業(yè)高質量發(fā)展具有十分重要的意義。

1" " 大容積反應釜結構與組成

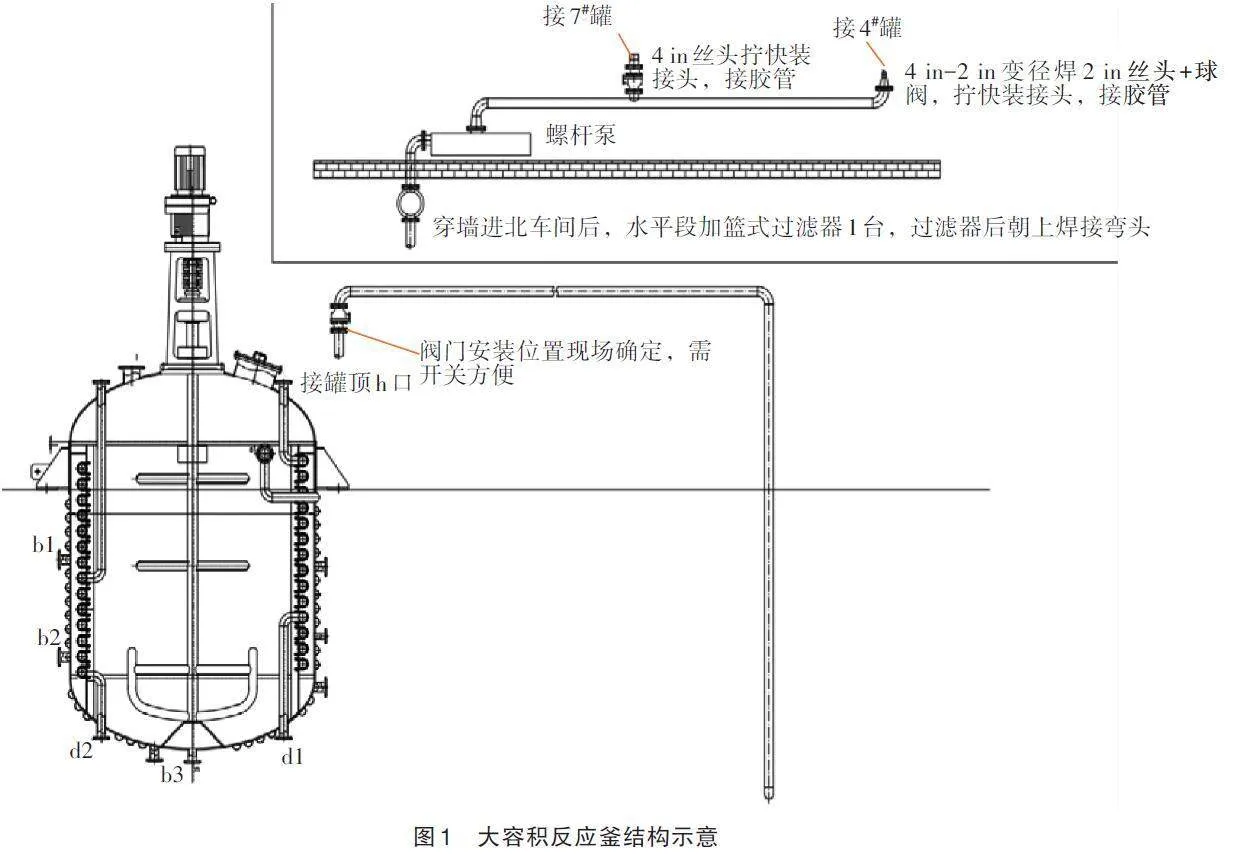

某大容積反應釜裝置由釜體、傳動裝置、攪拌裝置、循環(huán)泵、內盤管、外盤管和控制系統(tǒng)等組成。

反應釜釜體為罐形容器,材質為S30408不銹鋼,釜體內徑3 200 mm、高7 093 mm、厚10 mm,質量為6 998 kg,設計壓力為常壓,設計溫度100 ℃,釜體下方設有放料孔,釜內設置有攪拌器,在化學反應中,攪拌器起到極為關鍵的作用,為釜內物料提供適宜的流動狀態(tài)和攪拌過程所需的能量。打開釜蓋,上方設有進料、攪拌、觀察、測溫、測壓、安全放空等工藝管孔。其中,加熱盤管設計溫度150 ℃,在使用時可以通入蒸汽對釜內物料實現有效地加熱或者冷卻[3]。在反應釜內設置鋼制的溫度計套管,并在套管內放置溫度傳感器,以準確測量反應釜內的溫度。

反應釜的傳動裝置由減速機、連軸器、變頻調速電動機及機架組合而成,在反應物料的循環(huán)流動過程中,電動機為攪拌提供動力。反應釜的罐頂和罐底分別設置加料口和出料口,反應原材料通過加料口加入到罐中,反應生成物料從出料口流出。該大容積反應釜結構如圖1所示。

2" " 大容積反應釜生產原理

該大容積反應釜預期用于生產通過化學反應制備的液體固井外加劑,生產原理是將各原材料按一定的比例進行混合,并在反應釜外盤管中通入一定量高壓蒸汽,以此對反應釜內的物料進行加熱;通過攪拌器攪拌物料提高傳熱速度,使物料間溫度均勻分布。反應釜內溫度達到預期溫度時,加入適量引發(fā)劑進行引發(fā),為確保反應正常進行,調節(jié)外盤管中通入的高壓蒸汽量,使釜內保持恒溫狀態(tài)一段時間,必要時需對系統(tǒng)進行冷卻處理,直至化學反應結束。如遇到特殊情況,還需對系統(tǒng)進行反復升溫或冷卻處理,以滿足生產需要。

3" " 大容積反應釜安裝

3.1" " 檢驗與核查

該大容積反應釜的附件,如釜體、循環(huán)泵、攪拌總成、減速機、控制箱、壓力表、溫度計等,多為物流分批運輸到達,主要根據反應釜施工周期表分階段完成檢驗和安裝。需注意以下3點。

1)附件真實性核查是非常必要的,完好和準確是安裝的必要條件。

2)安裝方案必須參考說明書制訂,確認與設計方案吻合后再實施安裝。

3)所有附件安裝前必須完成功能測試,避免后續(xù)返工。

3.2" " 環(huán)境與方案

該大容積反應釜采取懸挑滾動方式運至車間,借助8 t隨車起重運輸車將釜體安全就位于主體框架內,選用25 t吊車垂直下落方式實施就位。就位后,根據水、電、氣基礎設施就近原則,進行小幅度旋轉調整至合適位置。需注意以下幾點。

1)實地考察尤為重要,特別是要實際測量該大容積反應釜(含法蘭、底座等附件)最大外形尺寸和勘察就位場地的層高、管道、旋轉半徑等可能影響安裝的最小尺寸,兩者是確定最佳吊裝方案和就位方案的依據。

2)在大容積反應釜安裝運輸前,應提前編制大容積反應釜安裝運輸方案,并完成多方評審會審和現場交底,尤其需要注意確認功能實現的配套設施,從而避免影響吊車選型和大容積反應釜運輸就位。

3)安裝方案與執(zhí)行宜將安全、經濟、實用、統(tǒng)籌作為首要指導思想。

3.3" " 安裝過程及調試

該大容積反應釜現場安裝主要分為控制系統(tǒng)、攪拌總成、循環(huán)總成及相關管道和控制等部分,從現有配電室引線,完成所有導線連接,包括電源線和控制器、溫度傳感器、液位傳感器等。將蒸汽和冷卻系統(tǒng)管道與釜內預設功能“三進兩出”功能連接。將循環(huán)泵與原有罐區(qū)及該大容積反應釜連接,實現泵送與循環(huán)功能。最后按照裝配圖對相關功能線路進行連接,然后開展各功能的調試與改進工作。

1)安裝方案設計必須考慮實際場地與功能需求的契合度,避免重復調整。

2)單個功能單元安裝完成后要逐一測試驗證,為后續(xù)變更提供空間。

3)新安裝設備的調試應注意循序漸進,例如蒸汽系統(tǒng)的暖管、循環(huán)功能的試通等。

4" " 功能改進與評價

4.1" " 溫控條件測定

大容積反應釜利用盤管實現加熱和冷卻生產物料,為避免盤管管道過長導致過大溫度差,該反應釜加熱和冷卻盤管均采用分層設計。外盤管分為上、中、下三層,可進行分層加熱,當蒸汽閥門開啟后,高溫蒸汽即進入外盤管,大容積反應釜各層位同步升溫,可保證升溫快速穩(wěn)定;內盤管分為上、下兩層,可進行分層降溫,當冷卻閥門開啟后,冷卻水在內盤管中流動,利用管壁進行熱交換帶走熱量,達到冷卻目的。

固井外加劑的生產過程涉及化學反應,部分會發(fā)生聚合反應,由低分子量單體聚合形成高分子聚合物,該過程一般為放熱過程,當聚合反應到達關鍵階段(聚合中期)時,反應釜內物料將放出大量熱量,會出現聚合速率自動加速現象,聚合反應速率不僅不隨單體和引發(fā)劑濃度的降低而減慢,反而增大,最終反應速率達到最大值;同時,伴隨著聚合反應的持續(xù)進行,物料黏度也隨之增加,聚合物流動性越來越差,此時熱量若不能有效擴散,極易失去控制產生爆聚,進而導致產品質量不合格,甚至有可能因散熱降溫不及時而發(fā)生危險事故[4]。

本次安裝過程對冷卻流程進行了升級改造,將外盤管接入冷卻循環(huán)流程實現冷卻備用功能,與循環(huán)冷卻主管線互為應急備用,為推遲自動加速現象,以及防止爆聚提供了安全保障。經現場實際工藝重復多次測試得到,準備過程由30 ℃升溫至60 ℃共經歷了22 min,反應過程中溫度由85 ℃降至70 ℃共經歷20 min。綜上可知,該大容積反應釜升溫、降溫過程快速平穩(wěn),符合工藝需求。

4.2" " 循環(huán)條件測定

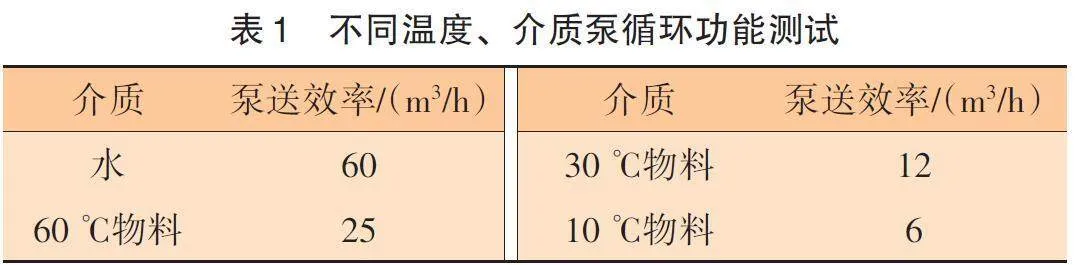

為進一步提高生產過程原材料供液和產成品儲存效率,設計增配循環(huán)泵1臺、過濾器1臺、不銹鋼管道若干,使該大容積反應釜既具備產品儲存功能,又具備預配液功能,實現車間雙釜同時加料或成品儲存功能。設計泵送效率不低于20 m3/h。安裝過程中,根據循環(huán)泵參數進行優(yōu)選和安裝。為確保滿足高黏度產品泵送需求,同時為后期低溫工況的產品復配提供參考依據,進行了不同溫度、介質物料泵送試驗。試驗結果如表1所示,循環(huán)泵的泵送效率隨物料溫度的下降略有下降。

4.3" " 攪拌條件測定

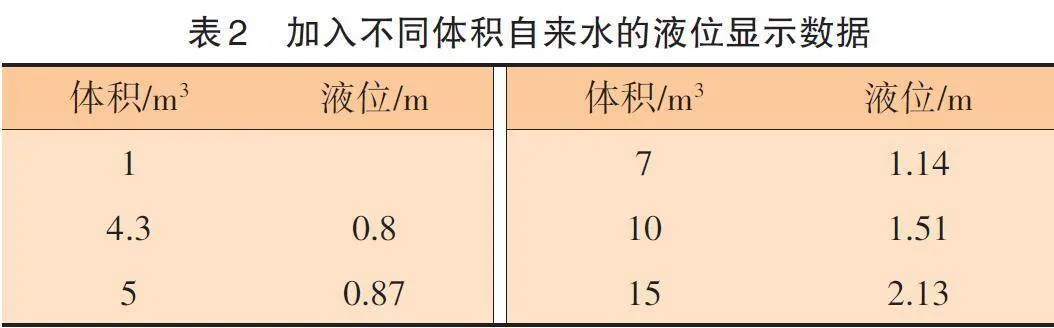

該大容積反應釜設計的攪拌器為三層錨式槳葉攪拌裝置,底部設置固定支座支架,其目的在于提升攪拌效率,避免混拌不均勻,增強攪拌裝置的混合性能[5]。在此基礎上,配置變頻電機滿足生產工藝調速要求,攪拌主軸轉速25~45 rad/min,可在不同扭矩、多種工況下降低電機功率,為攪拌器提供合適動力,帶動釜內流體進行旋轉混合運動,實現快速攪拌均勻的目的。為提高攪拌狀態(tài)下釜內流體計量準確性,在設計液位測量的基礎上,增加流量計計量,實現雙功能檢測相結合,提升了攪拌狀態(tài)下釜內流體計量準確度,操作簡單便捷。如表2所示,以自來水為介質時,測試了釜內加入不同體積自來水時的相應液位值,該數據可為今后實際生產提供經驗參考。

5" " 現場試驗結果

該大容積反應釜安裝完成后,隨即進行了產品性能調試和試生產,本著安全可靠的原則,先后對循環(huán)、計量、攪拌、升溫、降溫等功能進行了重復實驗,與上述測試結果吻合。然后選取固井降失水劑成熟工藝進行生產試驗,試驗過程中計量、投料、升溫、引發(fā)、聚合、降溫等工藝環(huán)節(jié)穩(wěn)定,產品檢測結果達到合格標準,表明該大容積反應釜安裝成功。

6" " 結論

1)大容積反應釜生產功能、循環(huán)功能、儲存功能齊全,可以解決當前同批次產品因多批量生產導致同一產品性能不均一的問題,同時能夠緩解不同包裝形式的市場應急及庫存場地儲存受限的矛盾,實現了產能擴充、實驗驗證、儲存分裝的設計安裝目的。

2)大容積反應釜實際容積30 m3,適用于10~30 m3合成類、非合成類產品的生產與應用,遠超當前國內固井行業(yè)單釜產能。

3)該大容積反應釜經過升溫、降溫、攪拌等環(huán)節(jié)的優(yōu)化和改進,能有效控制反應釜溫度,生產安全可靠,為后期產品生產調試應用奠定基礎。

4)該大容積反應釜的成功設計、研究、制造和使用,突破降失水劑原有生產條件瓶頸,在安裝過程中積累了經驗,可為同類項目產能建設提供經驗和應用借鑒。

5)該大容積反應釜高效、節(jié)能、升溫快、控溫準、保溫好、操作方便,可滿足多種產品合成反應中試放大需要,對后期實驗研究與調試應用具有重要意義。

參考文獻

[1]" 石鈺鑫,袁廷,孟婷,等.反應釜的原理、操作、注意事項及應用[J].科學通報,2022,67(20):2 366-2 382.

[2]" 李雪梅.大容積反應釜的技術特點與改進[J].林業(yè)科技情報,2009,41(1):42-43.

[3]" 郭奇超. 拱頂儲罐內壁板防腐自動化施工裝備穩(wěn)定性分析與研究[J]. 石油工程建設,2022,48(3):62-67.

[4]" 潘祖仁.高分子化學[M]. 5版.北京:化學工業(yè)出版社,2011:65-112.

[5]" 裴夢琛.新型攪拌器結構設計與性能研究[D].西安:西北大學,2018.

作者簡介:

王春才(1984—),男,河北棗強人,工程師,2009年畢業(yè)于中國石油大學(華東)石油工程專業(yè),現從事生產管理工作。

Email:wangcc.cpoe@cnpc.com.cn

收稿日期:2024-04-07