L555M管線鋼自動焊工藝焊接裂紋原因分析

摘" " 要:全自動焊技術因其可靠的焊接質量、高效的焊接效率在油氣長輸管道建設中被廣泛使用。針對國內某在建天然氣管道工程L555M鋼在焊接過程中出現的裂紋,采用化學成分分析、無損檢測、宏觀分析、微觀分析、掃描電鏡聯合能譜等分析方法,分析了該裂紋產生原因。研究結果表明:該裂紋缺陷為銅元素富集所致。銅元素富集的原因為:全自動焊接設備的銅質導電嘴在焊接過程中與焊縫坡口碰壁產生短路,短路電流產生的高溫導致銅質導電嘴部分熔化,隨著焊接完成,被熔化的銅元素聚集在母材和焊縫的晶界處,晶界銅富集區域在焊縫殘余拉應力作用下發生脆化進而導致產生裂紋。

關鍵詞:L555M管線鋼;自動焊;焊接裂紋;原因分析

Analysis of welding cracks in L555M pipeline steel automatic welding process

YU Zhenqi1, WANG Song2, ZHANG Yang2, LU Chunyu3

1. Construction Project Management Branch of PipeChina, Langfang 065000, China

2. China Petroleum Pipeline Engineering Co., Ltd., Langfang 065000, China

3. China Academy of Industrial Internet, Beijing 100020, China

Abstract:Automatic welding technology has been widely used in the construction of long-distance oil and gas pipelines due to its reliable welding quality and efficiency. To analyze the cracking cause during the L555M steel welding in an ongoing domestic natural gas pipeline project, various methods are applied, including chemical composition analysis, non-destructive testing, macroscopic analysis, microscopic analysis, and scanning electron microscopy along with energy spectrum analysis. It is found that the crack results from copper enrichment, which occurs when the copper conductive nozzle of the fully automatic welding equipment collides with the weld groove during the welding process and gets short-circuited. The heat generated by the short circuit current melts a part of the copper conductive nozzle in contact with the weld groove. As the welding is completed, the melted copper aggregates at the grain boundary between the base material and the weld seam. Under the residual tensile stress of the weld seam, the copper enrichment area at the grain boundary undergoes embrittlement and then the crack forms.

Keywords:L555M pipeline steel; automatic welding; welding cracks; cause analysis

隨著經濟社會的高速發展,我國對石油、天然氣、氫氣等能源消費需求量不斷增長,“全國一張網”加速推進,油氣主干管網建設向高鋼級、大口徑、大壁厚方向發展[1]。采用全自動焊技術,可確保環焊縫的強度、韌性等性能優良,且可顯著提高焊接效率,降低勞動力消耗,提高管道的安全性、可靠性[2]。油氣長輸管道自動焊技術自2002年首次規模化應用于西氣東輸管道工程建設后,在我國已有20余年的成功實踐積累[3]。雖然采用全自動焊技術的環焊縫相對于半自動焊、手工焊技術更加穩定可靠,但近年來采用全自動焊技術焊接的管道環焊縫失效所導致的安全事故也時有發生[4]。裂紋是焊接結構中最危險的一種缺陷,它不但直接降低了焊接接頭的有效承載面積,而且還會在裂紋的尖端部位形成強烈的應力集中,容易使焊接接頭產生突然的脆性破壞,所以對焊接裂紋的控制一直是管道焊接的重點[5]。

國內某在建天然氣長輸管道工程采用全自動焊接后,在無損檢測報告中發現疑似裂紋焊口。疑似裂紋焊口鋼管母材為L555M,管徑1 219 mm,壁厚27.5 mm,焊接工藝為內焊機+雙焊炬氣體保護實心焊絲全自動焊。現場施工記錄表明,該焊口根焊焊材為伯樂SG8-P,直徑0.9 mm;填充蓋面焊材為林肯Pipeliner 80Ni1,直徑1.0 mm。通過與焊接工藝規程比對,確認管材組對、焊口預熱、層間溫度、焊接工藝參數、焊縫外觀檢查等記錄均符合焊接工藝規程的要求。為分析裂紋產生的原因,將該問題焊口在實驗室重新進行無損檢測以定位裂紋缺陷位置,并對裂紋缺陷前后一段距離的焊縫進行金相切片(每個切片2.5~3.0 mm)和磨拋處理,而后進行化學成分、金相組織、斷口形貌和能譜等分析。

1" " 檢驗及結果

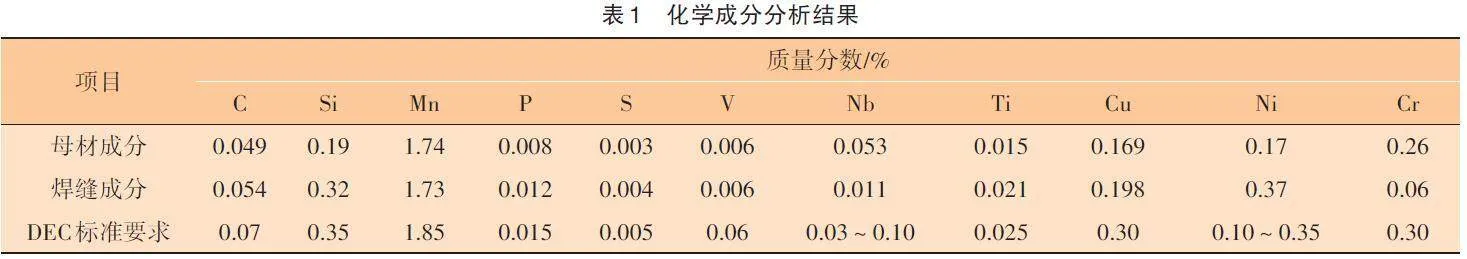

1.1" " 化學成分分析

采用直讀光譜儀對該裂紋缺陷附近的鋼管母材以及焊縫進行化學成分分析,其結果如表1所示。

由表1可知:母材的金屬化學成分滿足國家石油天然氣管網集團有限公司(以下簡稱國家管網集團)DEC-NGP-S-PL-003-2020-1《輸氣管道工程鋼管通用技術規格書》的相關要求,DEC- OGP-G -WD-002-2020-1《油氣管道工程線路焊接技術要求規定》未要求對焊縫金屬進行化學成分分析,其檢測結果僅為便于裂紋原因分析提供參考,不作為分析焊縫金屬是否合格的依據。

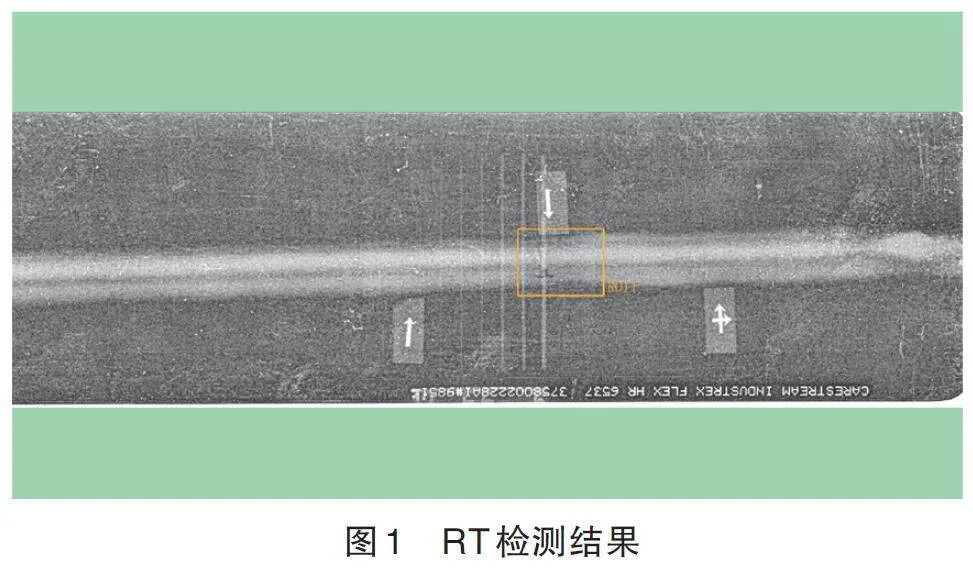

1.2" " 無損檢測

采用射線法(RT)對缺陷試塊進行無損檢測,其檢測結果如圖1所示,從RT底片中可見焊縫垂直方向上的焊接缺陷,長度約10 mm。

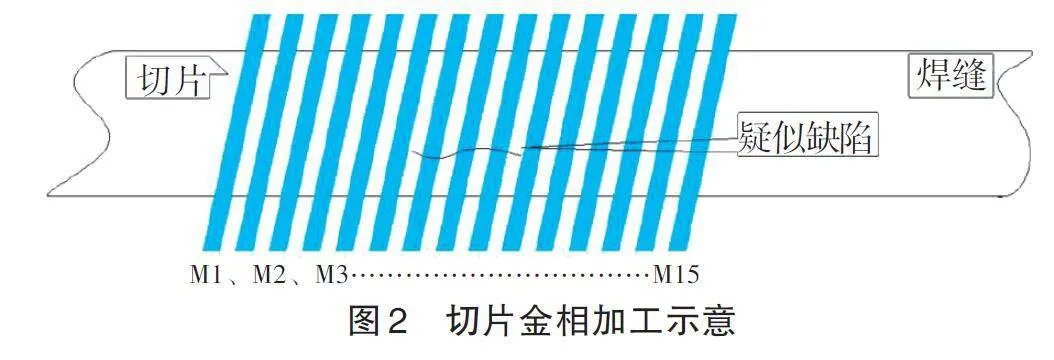

1.3" " 宏觀分析

對試塊按照圖2示意的取樣方式進行剖切打開,在無損檢測定位的缺陷位置兩側各切取一定數量的宏觀金相切片,以確定焊縫缺陷的位置和初步判斷缺陷性質。

對疑似存在焊縫缺陷的焊口切取了15個金相,經4%硝酸酒精溶液侵蝕后,發現其中包括M7至M13等連續的金相含有明顯的裂紋缺陷。根據切片金相的厚度,實際裂紋的長度約15 mm,典型裂紋缺陷(M11)如圖3(a)所示,無缺陷金相(M1)如圖3(b)所示。

1.4" " 微觀組織分析

對裂紋缺陷較大的焊縫進行顯微金相組織分析,發現該裂紋附近的焊縫組織呈樹枝晶,晶界上存在顆粒狀或條狀的白色結晶體,見圖4。

1.5" " 掃描電鏡聯合能譜分析

為了進一步分析裂紋形成原因,采用掃描電鏡聯合能譜儀對裂紋附近微區的化學成分進行了元素分析(見圖5),分析結果見表2。可以看出:裂紋附近的銅含量遠高于遠離裂紋的區域。

2" " 裂紋成因分析

由上述試驗分析結果可得出,母材化學成分符合相關標準要求。焊縫微觀組織未見異常,在裂紋點區域銅含量遠高于遠離裂紋點的區域。

對比分析該焊口施工過程記錄、焊接材料復檢報告與焊接工藝規程,認為符合焊接工藝規程的要求。

為了分析焊縫裂紋產生的根本原因,對該焊接機組進行實地調研,發現當軌道安裝水平度不夠、焊接小車有傾斜或導電嘴與焊接坡口不完全垂直時,會造成導電嘴頻繁觸碰管壁的現象,而銅質導電嘴觸碰焊縫坡口會導致短路。銅質導電嘴與焊縫坡口接觸的部分在短路電流產生的高溫下發生熔化。關于全自動焊熔銅裂紋產生的原因,李亮等[4]在管道環焊縫治理中注意到并進行了分析:銅是熔點相對較低的金屬,其熔點(1 083 ℃)低于熔池溫度和近焊縫處溫度。在環焊縫的填充焊接過程中,焊縫坡口處凝固的銅熔化并沿晶界擴散,在隨后蓋面焊接過程中,熔入填充焊熔合線處的銅再一次受熱升溫甚至熔化,在焊縫殘余拉應力的作用下,沿母材和焊縫晶界發生擴散,最終在晶界處形成銅富集區,導致晶界發生脆化并最終產生了焊接裂紋。

綜合分析認為,產生該裂紋缺陷的原因正是在焊接過程中銅質導電嘴與焊縫坡口接觸而發生熔化所導致。

3nbsp; " 結論

1)通過對焊口焊縫疑似裂紋的分析試驗,表明該缺陷為銅富集導致的焊縫裂紋缺陷,裂紋長度約15 mm,自身高度最大為8 mm。產生原因是填充焊熔合線處的銅元素再一次受熱升溫熔化,在殘余拉應力的作用下,沿母材和焊縫晶界發生擴散,最終在晶界處形成銅富集區,導致晶界發生脆化并最終產生了焊接裂紋。

2)為了防止全自動焊焊熔銅裂紋的產生,焊接小車的安裝應確保平穩。焊接過程中需要注意觀察熔池,確保導電嘴沒有觸碰焊縫坡口。當發生導電嘴燒熔或觸碰焊縫坡口時,必須將其打磨、清理干凈,完全去除銅元素污染,必要時重新進行坡口的加工和焊接,以避免產生焊接裂紋。

參考文獻

[1]" 趙賞鑫. 油氣長輸管道工程自動焊施工的技術準備要點[J]. 油氣儲運,2021,40(12):1 409-1 415.

[2]" 隋永莉,吳宏. 我國長輸油氣管道自動焊技術應用現狀及展望[J]. 油氣儲運,2014,33(9):913-921.

[3]" 隋永莉. 油氣管道環焊縫焊接技術現狀及發展趨勢[J]. 電焊機,2020,50(9):53-59.

[4]" 李亮,黃磊,劉隴,等. X80M鋼螺旋埋弧焊管自動焊對接環焊縫出現裂紋的原因[J]. 機械工程材料,2021,45(11):68-75.

[5]" 李碩,李永春,易斐寧,等. X52管線鋼焊縫金屬裂紋分析[J]. 石油工程建設,2022,48(4):90-92.

作者簡介:

郁振其(1987—),男,江蘇沭陽人,工程師,2013年畢業于中國石油大學(華東)材料科學與工程專業,碩士,現主要從事油氣儲運工程建設管理及工程造價研究工作。

Email:zhenqi_yu@163.com

收稿日期:2024-04-12