鍋爐蛇形管彎管機液壓系統同步性能仿真分析

摘 要:針對鍋爐蛇形管彎管機彎管模液壓缸在偏載工況下雙缸同步精度低的問題,提出一種在原系統中加入分流集流閥的同步控制方案。在對閥工作原理進行分析的基礎上,建立閥及其回路 AMESim 仿真模型,通過等負載和偏載兩種工況對設計方案進行可行性驗證分析。仿真結果表明:所提方案可有效提升彎管模回路同步控制性能,提高雙缸同步精度。

關鍵詞:AMESim;分流集流閥;同步精度;蛇形管

中圖分類號:TH137" 文獻標志碼:B" 文章編號:1671-5276(2024)05-0180-03

Simulation Analysis of Synchronous Performance of Hydraulic System of Boiler Snake Pipe Bender

Abstract:To improve the low synchronization accuracy of double cylinder hydraulic cylinder in boiler snake pipe bending machine under off-load condition, a synchronization control scheme of adding shunt collecting valve into the original system is proposed. Based on the analysis of the working principle of the valve, the AMESim simulation model of the valve with loop is built, and the feasibility of the design scheme is verified and analyzed under the same load and off-load conditions. The simulation results show that the proposed scheme can effectively enhance the synchronization control performance of the bending mold loop and improve the synchronization accuracy of double cylinder.

Keywords:AMESim;shunt collecting valve;synchronization accuracy;serpentine tube

0 引言

電站鍋爐是火力發電最關鍵的設備之一,其對流受熱面部件采用最多的形式為蛇形管結構,如過熱器、再熱器、省煤器等部件[1]。此類蛇形管部件在鍋爐運行時需承受高溫、高壓,因此其制造質量對鍋爐正常運行及電力的正常供應起著至關重要的作用。

蛇形管彎管機是加工大型電站鍋爐蛇形管的關鍵設備[2] 。傳統蛇形管彎管機在加工過程中,通過節流閥來控制彎管模模塊中雙液壓缸的同步性能,結構簡單,經濟成本低,操作維修方便;但也存在同步精度低的缺點,特別是偏載時系統的同步精度會迅速降低。

為了確保加工質量,降低因彎管模模塊中雙液壓缸的不同步而造成蛇形管表面質量缺陷,產生應力集中引發鍋爐運行泄漏、爆管等事故。本文提出一種在原系統中加入分流集流閥的同步控制方案,建立閥及其回路AMESim仿真模型,通過等負載和偏載兩種工況下對設計方案進行可行性驗證分析,所得研究結果對提高同類型產品生產質量有一定的借鑒意義。

1 分流集流閥工作原理

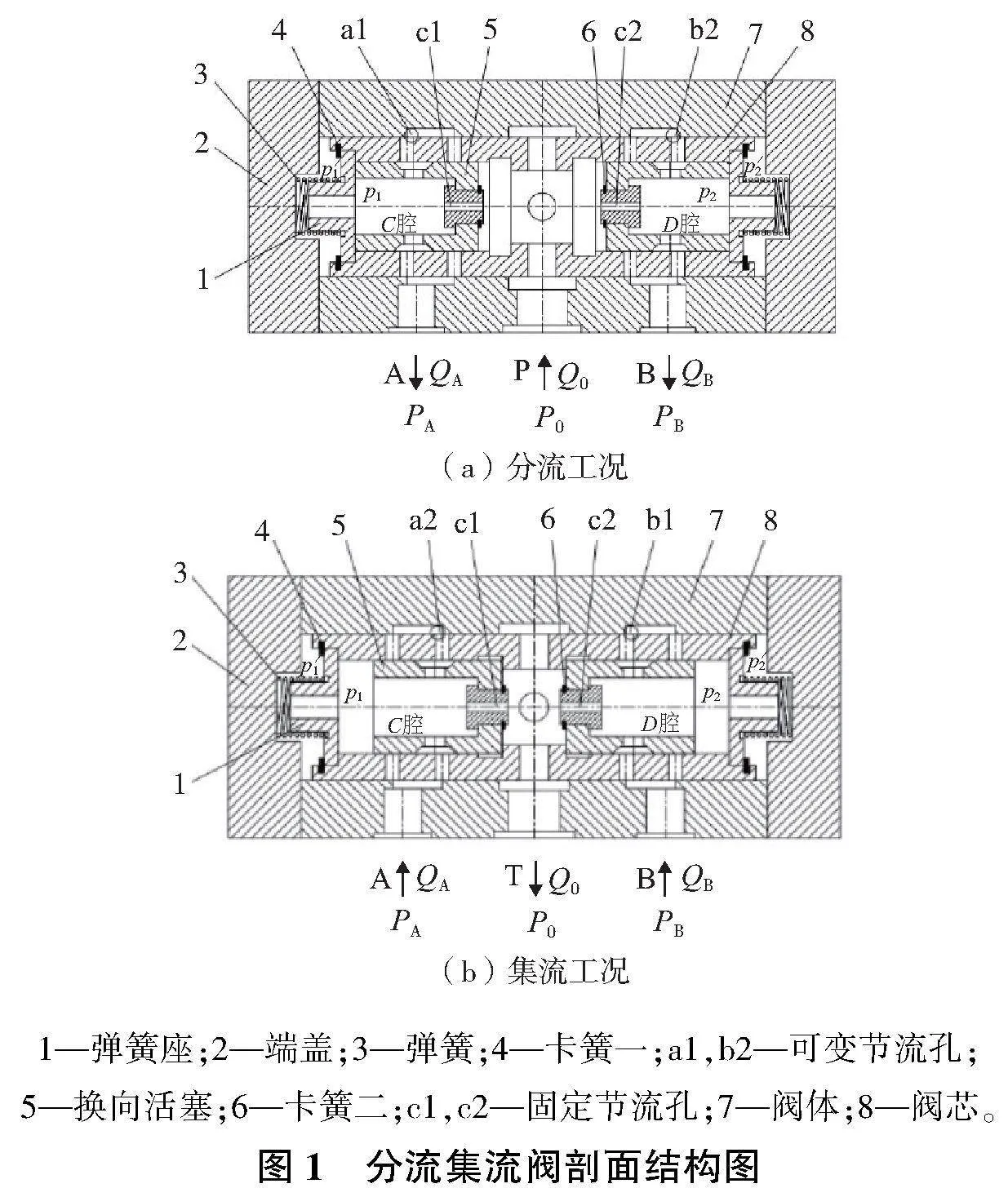

某型號分流集流閥剖面結構如圖1所示。該型分流集流閥主要由彈簧座、端蓋、彈簧、卡簧、換向活塞、閥體、閥芯、固定節流孔和可變節流孔等結構組成[3]。工作原理主要基于負載壓差反饋,工作過程包括分流和集流兩個工況,具體工作過程如下。

圖1(a)分流工況:液壓油由P口流入閥內,經過固定節流孔c1、c2,可變節流孔a1、b2,由工作油口A、B至執行元件,驅動負載。若A、B出口負載相等,則有Δp1=Δp2,p1=p2,p′1=p′2,此時閥芯在正中間,可變節流口a1和b2通流面積相等,QA=QB;若A出口負載增加,則有Δp1lt;Δp2,p1gt;p2,p′1gt;p′2,此時閥芯在壓力差作用下,向右移動。此時可變節流口a1通流面積增加,壓損降低,b2通流面積降低,壓損增加,直至Δp1=Δp2,閥芯重新處于平衡位置,進而使QA=QB,達到等量分流的作用。反之亦然。

圖1(b)集流工況:液壓油由A口、B口同時流入閥內,經過可變節流孔a2、b1,固定節流孔c1、c2,匯集后由出口T回油箱。若A、B出口負載相等,則有Δp1=Δp2,p1=p2,p′1=p′2,此時閥芯在正中間,可變節流口a2和b1通流面積相等,QA=QB;若A出口負載增加,則有Δp1gt;Δp2,p1gt;p2,p′1gt;p′2,此時閥芯在壓力差作用下,向右移動,此時可變節流口a2通流面積降低,壓損增加,b1通流面積增加,壓損降低,直至Δp1=Δp2,閥芯重新處于平衡位置,進而使QA=QB,達到等量集流的作用。反之亦然。

2 AMESim建模及仿真分析

2.1 模型建立

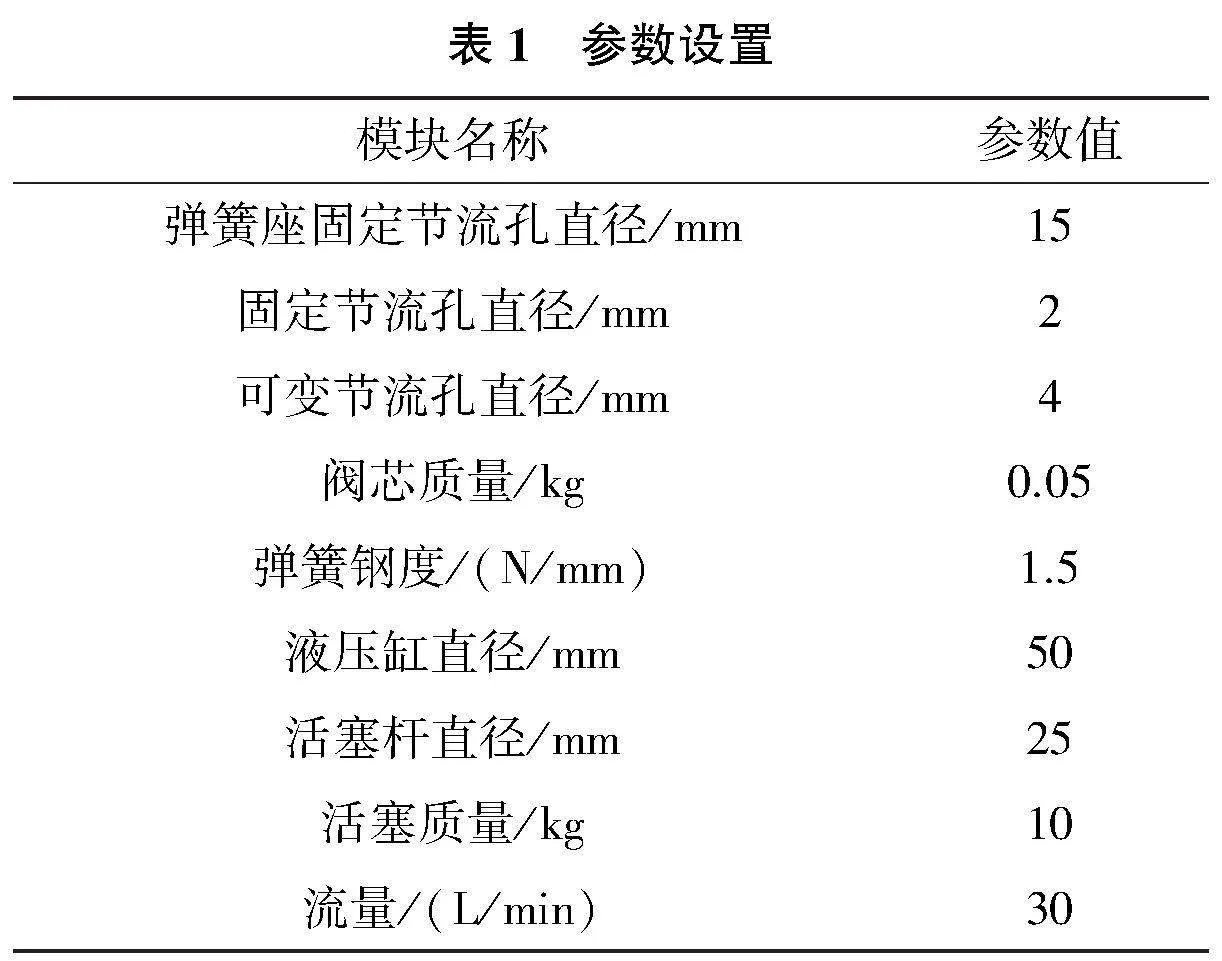

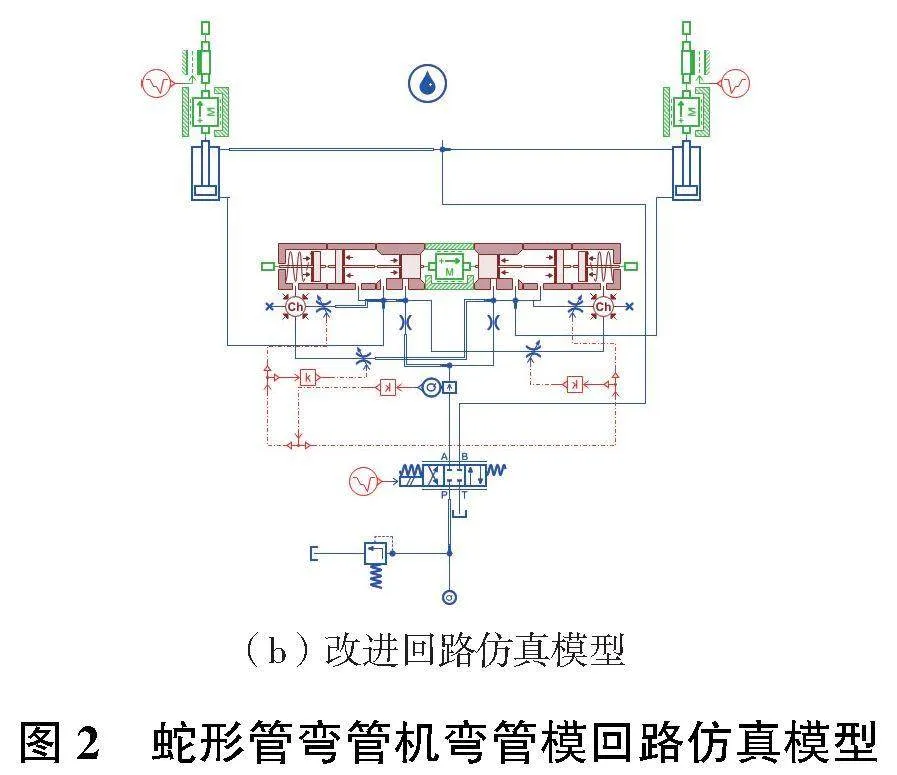

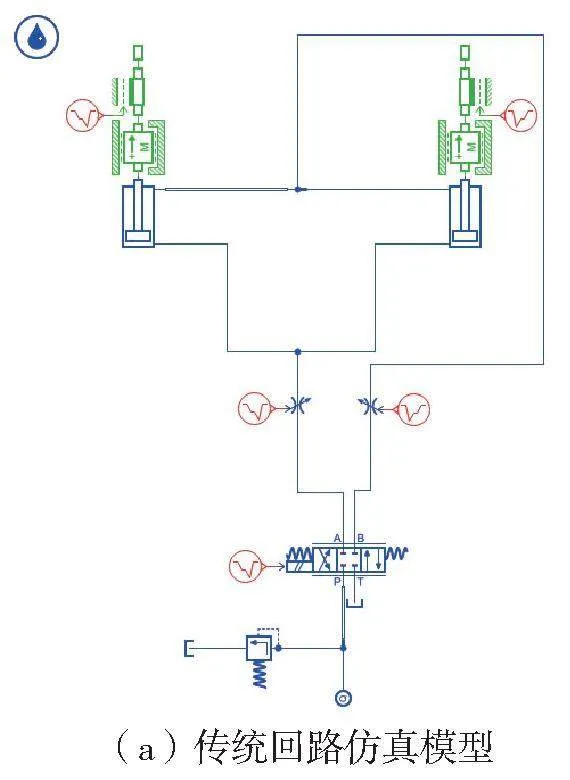

根據閥的結構及蛇形管彎管機彎管模回路工作原理[4],利用AMESim仿真平臺提供的元件設計庫平臺,搭建傳統及改進后蛇形管彎管機彎管模回路仿真模型[5],如圖2所示。主要結構參數設置如表1所示。

2.2 方案設計仿真驗證分析

1)等負載工況

設定等負載工況如下:支路1(左)、支路2(右)液壓缸保持負載均為5 000N。三位四通換向閥輸入信號為-40mA,換向閥處于右位工作。設定仿真時間為10s。

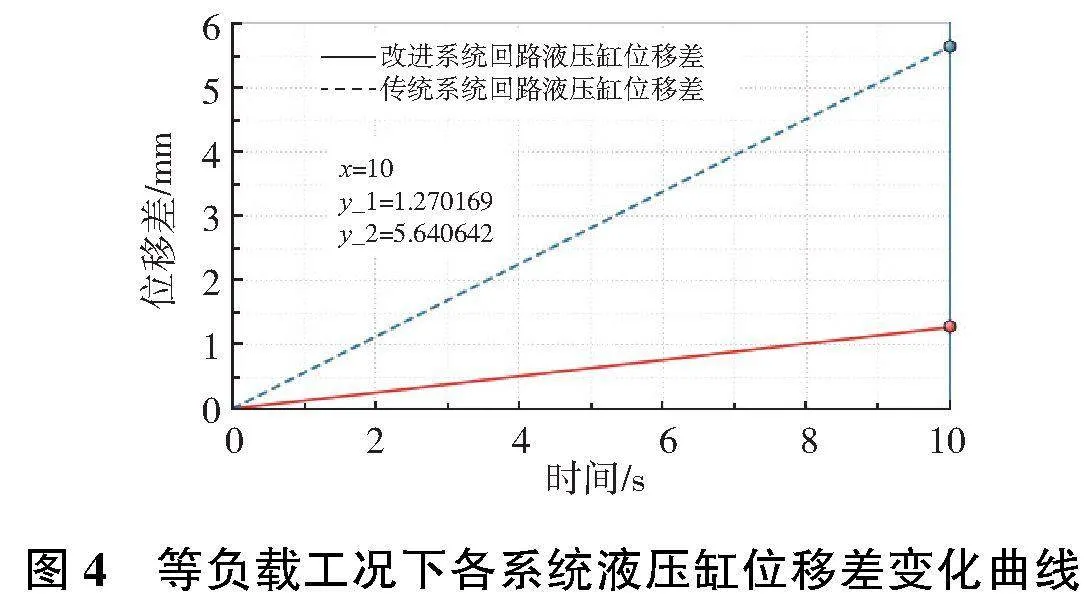

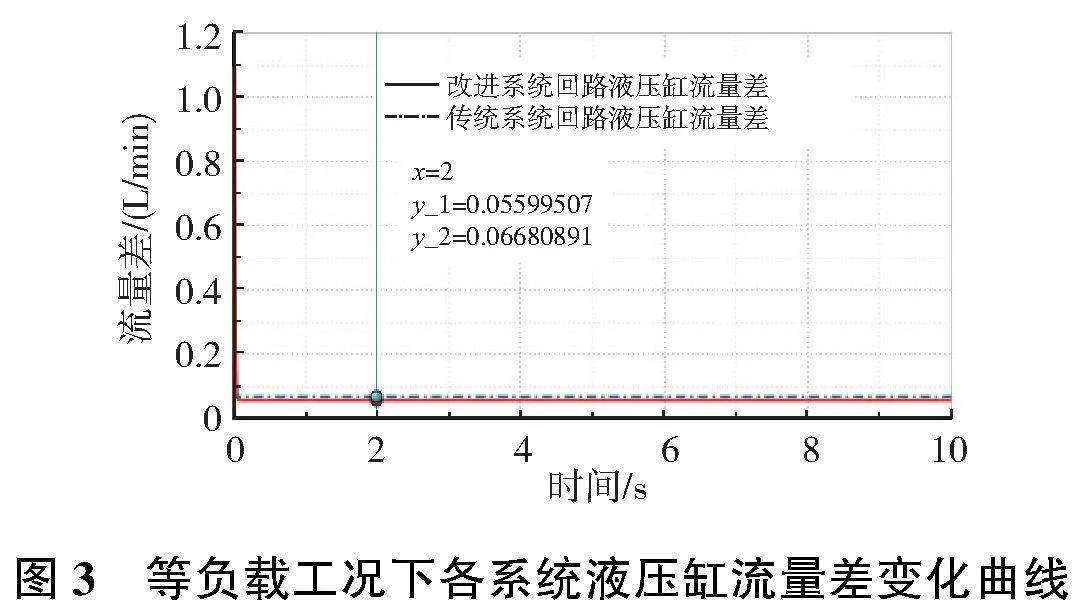

圖3—圖4分別為等負載工況下各系統液壓缸流量差和位移差變化曲線。

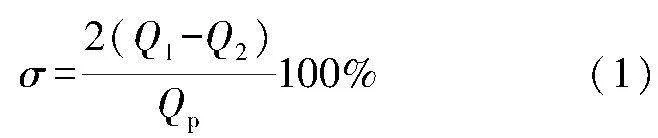

仿真結果表明:等負載工況下,傳統蛇形管彎管機彎管模回路液壓缸的流量偏差為0.067L/min,位移偏差為5.64mm;改進蛇形管彎管機彎管模回路液壓缸的流量偏差為0.056L/min,位移偏差為1.27mm。將結果代入同步精度誤差計算表示式為

式中:Q1為進入液壓缸1的流量;Q2為進入液壓缸2的流量;Qp為泵出口流量。

求得改進前后蛇形管彎管機彎管模回路同步精度誤差分別為0.45%和0.37%。計算結果表明等負載工況下,改進后的蛇形管彎管機彎管模回路的同步精度提高了0.08個百分點,位移偏差降低了4.37mm。

2)偏載工況

設定偏載工況如下:支路1(左)、支路2(右)液壓缸保持負載分別為5 000N、5 050N。三位四通換向閥輸入信號為-40mA,換向閥處于右位工作。設定仿真時間為10s。

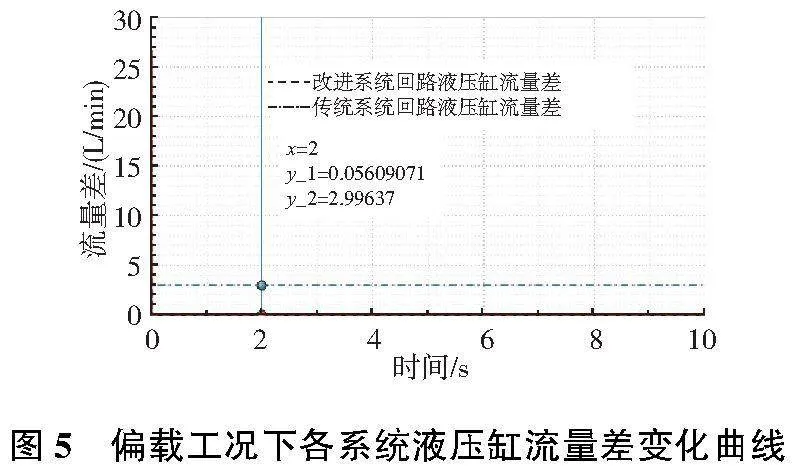

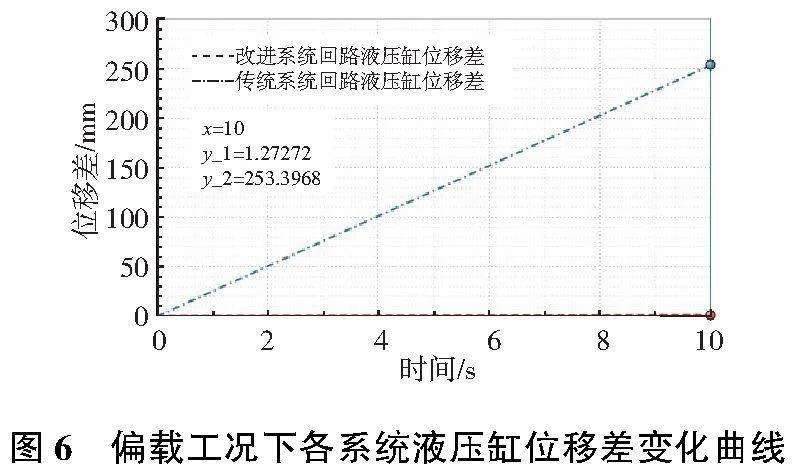

圖5—圖6分別為偏載工況下各系統液壓缸流量差和位移差變化曲線。

仿真結果表明:偏載工況下,傳統蛇形管彎管機彎管模回路液壓缸的流量偏差為2.996L/min,位移偏差為253.39mm;改進蛇形管彎管機彎管模回路液壓缸的流量偏差為0.056L/min,位移偏差為1.27mm。將上述仿真結果代入式(1)求得改進前后蛇形管彎管機彎管模回路同步精度誤差分別為19.97%和0.374%。計算結果表明偏載工況下,改進后的蛇形管彎管機彎管模回路的同步精度較等負載工況時基本一致,但傳統蛇形管彎管機彎管模回路同步精度誤差迅速上升。

3 結語

本文針對鍋爐蛇形管彎管機彎管模液壓缸在偏載工況下雙缸同步精度低的問題,提出了采用分流集流閥提高系統同步精度的方案,建立了閥及其回路AMESim仿真模型,通過等負載和偏載兩種工況下對設計方案進行了可行性驗證分析。得到如下結論。

1)等負載工況下,改進后的蛇形管彎管機彎管模回路的同步精度較傳統回路提高了0.08個百分點,位移偏差降低了4.37mm。

2)偏載工況下,傳統蛇形管彎管機彎管模回路同步精度誤差迅速上升;而改進后的蛇形管彎管機彎管模回路的同步精度較等負載工況時基本一致,有效解決了傳統鍋爐蛇形管彎管機彎管模液壓缸在偏載工況下雙缸同步精度低的問題。

參考文獻:

[1] 常小猛,劉建文,齊鵬. 減少電站鍋爐蛇形管部件表面質量缺陷的改進過程[J]. 節能,2020,39(5):42-43.

[2] 劉昱杰,徐春,胡旭明. 鍋爐蛇形管彎管機用減壓閥結構優化設計及仿真分析[J]. 機械設計與制造工程,2022,51(7):35-38.

[3] 羅琴琴. FJL-B10H型分流集流閥的關鍵參數分析及其同步精度研究[D]. 哈爾濱:哈爾濱工業大學,2019.

[4] 張利平. 現代液壓技術應用220例[M]. 北京:化學工業出版社,2004:104-106.

[5] 付永領,祁曉野. AMESim系統建模和仿真:從入門到精通[M]. 北京:北京航空航天大學出版社,2006: 77-79.