大跨度斜拉橋A形索塔施工關鍵技術研究

摘要 A形索塔施工技術的復雜性和精確度要求極高,涉及多個關鍵環節,文章就塔柱、橫梁、液壓爬模及主動橫撐的關鍵施工技術展開研究,通過實際施工案例分析索塔的結構特點與施工難點,探討了高效、安全的施工方法和工藝。文章涵蓋了索塔施工過程中的塔柱施工、腳手架搭設、橫梁施工、混凝土澆筑、液壓爬模及主動橫撐等多個環節,可對類似工程具有一定的參考價值。

關鍵詞 大跨度斜拉橋;A形索塔;施工技術

中圖分類號 U445.4 文獻標識碼 A 文章編號 2096-8949(2024)18-0126-03

0 引言

隨著交通建設的快速發展,大跨度斜拉橋作為一種重要的橋梁形式,其施工技術的創新與發展顯得尤為重要。其中A形索塔作為斜拉橋的關鍵承重結構,其施工技術直接影響到橋梁的安全和穩定。對大跨度斜拉橋A形索塔施工關鍵技術進行深入研究,有助于提升施工質量和效率,為類似橋梁的建設提供有益的參考。

1 工程概況

當枝松DZSTJ-3項目位于湖北省宜昌市枝江市境內,起于仙女鎮,止于馬家店街道,起點樁號K43+921,止點樁號K50+835,全長6.914 km。

5#主塔采用A形橋塔,塔柱順直到底,下塔柱不內收,北主塔塔高241 m,塔底高程44.88 m,塔頂高程285.88 m,全塔包括上塔柱、中塔柱、下塔柱、中下塔柱連接段、上中塔柱連接段、下橫梁、中橫梁、上橫梁及塔冠。

北主塔下塔柱高24.5 m、中塔柱高112 m、上塔柱高98 m、塔冠高6.5 m,下橫梁設置在中下塔柱連接段,中橫梁設置在上中塔柱連接段,上橫梁設置在上塔柱段。

2 A形索塔塔柱關鍵技術施工

2.1 下塔柱施工

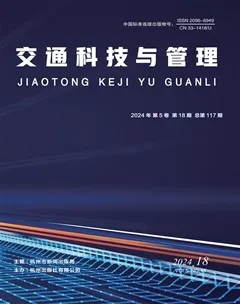

施工前搭設滿堂腳手架,腳手架繞下塔柱兩個塔肢各一圈形成閉合結構,并在其頂部設置安全防護欄桿,其平面尺寸為18.9 m×14.4 m(順橋向×橫橋向),高度為9.35 m,在塔座頂面腳手架外側設置安全爬梯,分別走向兩塔柱施工平臺,便于施工作業人員上下通行,同時左右幅安全爬梯與腳手架平臺橫向連接進一步保證其穩定性,腳手架搭設時留出翻模施工所需空間,腳手架設計圖如圖1所示。

為方便施工,在塔腔內需搭設腳手架施工平臺,下塔柱內膜支架而bTcGp0lapZ10E73oexdtQA==搭設采用60型盤扣支架,盤扣支架間距布置為1.2 m×1.2 m,步距采用Dum4QTosyRnyGkHBkvUBSQ==1.5 m,部分位置采用其他布置形式進行調整。

2.1.1 鋼筋施工

索塔勁性骨架的主要作用是支撐鋼筋、臨時調整、固定模板和用于測量觀測,勁性骨架單元體采用型鋼,在鋼結構加工場分節段分區域制作,再由平板車運輸至現場,用塔吊吊裝組拼。安裝勁性骨架時先臨時固定,測量控制待精度滿足要求后將勁性骨架焊接固定,相鄰骨架間用連接角鋼作水平撐和斜撐焊成整體。

下塔柱鋼筋較為密集,主筋采用HRB500的φ50 mm鋼筋,其環向間距為18 cm,靠外側輪廓均布置為雙排,按豎向主筋、環向水平筋、內外層主筋間的水平構造筋、閉合型箍筋、倒角筋的順序進行安裝。

2.1.2 模板施工

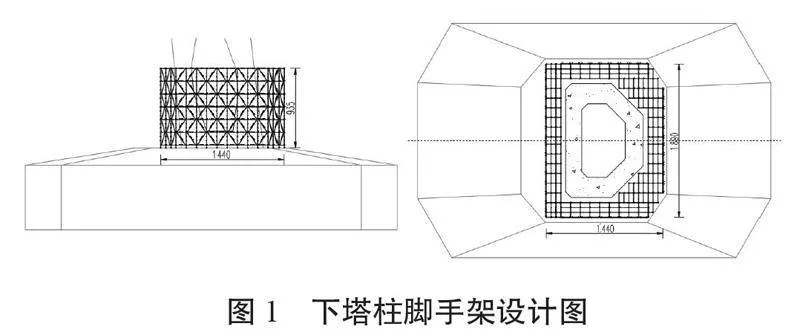

下塔柱外側模板采用液壓爬模外模,通過截面變化規律裁剪成合適的尺寸,便于后期爬模體系的快速形成;內側模板采用既有大塊鋼模進行改制,并在部分位置通過木模板進行調整;內外側模板采用對拉方式,通過D25對拉螺栓進行連接,縱向最大間距為1 200 mm,橫向最大間距為1 300 mm,模板對拉示意圖如圖2所示。

2.2 中上塔柱施工

2.2.1 中塔柱施工

中塔柱共20節(7#~26#節段),標高自58.38 m~172.38 m,高差114 m。中塔柱采用上下游雙肢塔柱液壓爬模同步施工,利用塔吊進行爬模內部鋼筋施工,利用拖泵進行混凝土施工,混凝土內、外側面以帶模養護為主。

夏季高溫季節施工時,應從澆筑開始即對內、外橫側面噴水降溫,避免混凝土入模后在陽光暴曬下急劇升溫,前3 d側面以帶模養護為主,頂面覆蓋土工布灑水養護。由于索塔高空施工取水困難,且一旦爬模爬升后,難以采用噴水方式對混凝土進行養護,故在模板拆除后,立即對基礎外露面全表面均勻涂抹養護劑以進行養護。混凝土養護劑是一種涂膜材料,噴灑在混凝土表面后固化,形成一層致密的薄膜,使混凝土表面與空氣隔絕,大幅度降低水分從混凝土表面蒸發損失,從而利用混凝土中自身的水分最大限度地完成水化作用,達到養護的目的。采用背式噴霧器進行均勻噴涂,用量控制在0.10~0.15 kg/m2。養護劑采用噴涂工藝施工,若實際施工中達不到預期效果,按兩次噴涂工藝進行第二次噴涂,噴涂間隔時間4 h。

冬期低溫季節施工時,不能直接灑水養生。通過液壓爬模智能養護系統進行蒸汽養生,同時在混凝土頂面覆蓋土工布使其表面得以保溫。

2.2.2 塔柱內膜施工平臺

中上塔柱施工采用液壓爬模內模平臺,內模面板采用21 mm厚優質國產板,豎背楞為H20木工字梁,橫背楞為雙14槽鋼,對拉桿采用D20高強螺桿,布置間距不超過1.2 m,折角位置采用定制鋼角模。

內爬架共有兩層工作平臺,用于內模板安裝、調整、拆除,預埋件的安裝以及修飾已澆混凝土節段,內模平臺由鋼結構制作的可以收縮平臺橫梁,在此平臺上設置兩層模板操作平臺及頂部吊模桁架配合內模板施工,模板使用頂部吊模桁架吊裝,該平臺系統周轉通過塔吊提升。

2.2.3 上塔柱施工

5#主塔斜拉索索力較大,在上塔柱錨固區設環向預應力鋼束,以確保橋塔錨固區能有效抵抗斜拉索水平分力,同時保證錨固區混凝土的抗裂性能。橋塔錨固區環向預應力鋼束較長,曲率半徑較小,采用12φs15.2鋼絞線,公稱抗拉強度1 860 MPa,錨下控制張拉力2 346.3 kN。

除了常規的定位鋼筋,在預應力鋼束圓弧區每隔10 cm增設1道防劈裂鋼筋,以增加混凝土抗裂性能,同時起到預應力鋼束精確定位的作用。為減少預應力施工槽口與橋塔結構鋼筋的沖突,環向預應力鋼束施工采用深埋錨工藝,施工時在預應力鋼束前端安裝子彈頭,分批進行人工穿束。錨固區環向預應力鋼束分U形鋼束及內側順橋向直預應力鋼束,張拉時先張拉U形預應力鋼束,后張拉直預應力鋼束,各預應力鋼束均采用兩端對稱張拉。

3 A形索塔橫梁關鍵技術施工

3.1 下橫梁施工

下橫梁支架采用鋼管支架+貝雷梁的結構形式:由下至上依次為φ820×16 m鋼管支架及牛腿、660×660卸落塊、雙拼HN700縱向分配梁、3 m×6 m桁架主梁、I25b縱向分配梁、I12.6橫向分配梁、10 mm鋼板。第二次澆筑的頂板內支撐采用鋼管腳手架在箱內滿堂布置,立桿間距采用90 cm×90 cm,立桿頂面、底面分別設置可調頂托和底托,頂托上鋪設縱、橫向支承木方,橫向木方間距30 cm,木方上鋪設15 mm竹膠板作為頂板底模[1]。下橫梁外側及內側模板采用大塊鋼模板,頂板底模采用15 mm竹膠板,采用滿堂式鋼管腳手支架和型鋼分配梁,按圖紙在橫隔板預留人洞,以利鋼管和內側鋼模拆除,下橫梁施工時應注意梁段縱向主筋的預留。

下橫梁位置設置鋼梁豎向支撐墊石(平面尺寸為1.8 m×1.8 m),此處墊石在上橫梁第二層混凝土澆筑完后施工,待下橫梁第二層混凝土澆筑達到強度后,及時對下橫梁墊石處混凝土進行鑿毛,綁扎鋼筋并澆筑混凝土,下橫梁上的墊石包括豎向支座墊石、阻尼器墊石、臨時支座承壓墊石等。

下橫梁按A類預應力構件設計,預應力鋼束布置在腹板范圍內,采用22As15.2鋼絞線,鋼絞線標準強度fpk=1 860 MPa,錨下控制張拉應力為0.75fpk,預應力錨固于塔柱外側,預應力管道采用金屬波紋管、真空壓漿工藝。

張拉順序按設計圖要求進行,先長束,后短束,上下依次對稱進行。預應力采用雙控措施,預應力值以油表讀數為主,以預應力束伸長值進行校核,預應力張拉過程中,要保持兩端的伸長量基本一致,按張拉噸位和伸長值進行雙控。

3.2 中橫梁施工

中橫梁采用單箱單室矩形截面,高7.0 m,頂寬9.0 m,腹板厚1.5 m,頂底板厚1.0 m。

中橫梁與塔柱異步施工,采用支架法施工,在塔柱埋設預埋件,搭設承重支架進行施工,其支架結構形式由下至上依次為牛腿預埋件、斜腿型鋼桁架、660 mm×660 mm卸落塊、3I56b橫向分配梁、I36b縱向分配梁、I12.6橫向分配梁、10 mm鋼板。第二次澆筑的頂板內支撐采用鋼管腳手架在箱內滿堂布置,立桿間距采用120 cm×120 cm,立桿頂面、底面分別設置可調頂托和底托,頂托上鋪設縱、橫向支承木方,橫向木方間距30 cm,木方上鋪設15 mm竹膠板作為頂板底模。

在中塔柱施工過程中,開始同步搭設中橫梁支架系統,待上塔柱第22節段與第4道主動橫撐施工結束后完善整個支架平臺,液壓爬模爬升至第29節段后進行綁扎鋼筋、波紋管安裝、鋼筋預埋以及模板安裝,最后進行混凝土澆筑及預應力施工。

3.3 上橫梁施工

上橫梁含裝飾板全高22.5 m,采用上下布置的單箱雙室截面,橫梁腹板厚0.8 m,頂板、中隔板及底板厚1.0 m,上箱室高7.0 m,下箱室高8.0 m。施工采用牛腿+貝雷梁的支架形式,因上橫梁收縮徐變相對較小,第一層與第二層施工時與塔柱不設置后澆帶。

在上塔柱施工過程中,開始同步搭設上橫梁牛腿支架,待上塔柱第37節段施工完畢后安裝牛腿,完善整個支架平臺,再綁扎鋼筋、波紋管安裝、鋼筋預埋以及模板安裝,最后進行混凝土澆筑及預應力施工。

上橫梁第一層施工采用牛腿+貝雷梁的支架結構形式:由下至上依次為2I56b牛腿、660 mm×660 mm卸落塊、3I56b縱向分配梁、3 m×6 m桁架主梁、I25b縱向分配梁、I12.6橫向分配梁、15 mm竹膠板。外側裝飾塊施工與第一層施工共用牛腿支架、卸落塊及3I56b縱向分配梁,并在其上設置異型鋼桁架,再鋪設分配梁及底模板。

上橫梁盤扣支架立桿間距采用90 cm×90 cm(橫橋向×縱橋向),兩側后澆帶立桿間距采用60 cm×90 cm(橫橋向×縱橋向),步距均為120 cm。盤扣支架頂托上方I12.6按縱橋向布置(間距90 cm),同時橫向采用10 cm木方(間距25 cm),并鋪設15 cm竹膠板,立桿底部支立在底托上,底托安置在下橫梁底板混凝土上。

4 主動橫撐施工

根據塔柱的斜率,在兩塔之間設置一定數量的水平橫向支撐來減少水平分力的影響,從而減小中塔柱根部外側應力,將設計附加應力控制在設計允許范圍內。主動橫撐一般采用橫向鋼管結構,橫撐分段與塔柱臨時固結在一起形成框架,以增強塔柱在施工過程中的穩定性和安全性。

由于兩塔柱相對內傾,為避免因施工荷載和塔柱自重引起過大的橫向水平位移,需隨著塔柱施工平均每隔四個節段(約24 m)設一道水平橫撐與塔柱連接,對塔柱施加一定的主動水平推力。塔柱施工過程中在內側共設置7組橫撐,主動橫撐由φ1 220×14 mm、φ1 020×14 mm及φ820×14 mm三種類型鋼管制作,因按設計要求第一道主動橫撐需要施加1 000 t的主動力,故第一道采用4根鋼管組合成空間支撐體系,其余每組兩根,橫橋向對稱布置,中心間距8.67~11.53 m[2]。兩端擱置在支撐牛腿上,橫撐一端設置千斤頂,另一端直接作用于塔柱上,每根橫撐鋼管配2臺千斤頂,千斤頂對稱于鋼管中心線放置,同步頂推至設計噸位,以達到預期目標。

第1~5道主動橫撐均采用2臺塔吊抬吊,第6~7道橫撐可采用1臺塔吊加人字形吊點吊裝。因最重的第一道橫撐單根自重約20 t,故先分別使用塔吊吊起單根主管,后利用施工平臺對主動橫撐平聯進行連接,其采用螺栓連接,可加快安裝及拆除速度,且塔吊起吊能力完全滿足要求。通過調整2個吊點的相對高差,使橫撐框架進入至兩塔之間,下降吊點,通過作業工人上至預焊的托架工作平臺上用拉繩調整吊件的空中姿態,使其對位讓豎向支撐框立桿從水平橫撐中插入,主撐管臨時支承于豎向支撐框及兩側托架支撐架上。而用千斤頂、手拉葫蘆精調其位置,確保安裝軸線偏差不大于20 mm,水平度偏差不大于20 mm,然后將支撐管與托架上支撐框點焊定位,解除塔吊吊點。

5 結論

A形索塔塔柱及橫梁的施工技術是斜拉橋建設中的核心技術之一,其施工質量直接影響到橋梁的整體穩定和承載能力。在施工過程中,嚴格控制每個環節的施工質量,使塔柱和橫梁的幾何尺寸、位置精度和混凝土質量等符合設計要求。塔柱和橫梁的施工,需要采用先進的施工技術和方法,針對A形索塔塔柱及橫梁的特點,還需要進行針對性的施工措施,例如針對塔柱的高空作業和橫梁的跨度大等特點,需要采取相應的安全防護措施和施工技術,確保施工過程的順利進行。

參考文獻

[1]嚴少波,袁隆平,劉琪.枝江百里洲長江大橋的難題與破題[J].中國公路,2023(7):58-61.

[2]周宏.混合梁斜拉橋H型索塔施工關鍵技術[J].鐵道建筑技術,2021(3):86-89.