山區懸索橋超深樁基施工技術研究

摘要 樁基施工為橋梁施工的關鍵環節,其施工質量關系到整個橋梁的性能及壽命,橋梁樁基深埋在地表之下,現場管理稍有不慎,極易出現質量問題,樁基鉆孔、鋼筋籠安裝、灌注混凝土等施工工序,為樁基施工中質量控制的重要環節。該文結合四川卡哈洛金沙江大橋工程實例,重點對橋梁超深樁基施工技術展開綜合分析,經研究,采取合理的施工技術及管理方法,能夠提高類似工程的建設質量、工程進度,減少成本投入。

關鍵詞 山區懸索橋、超深樁基;施工技術;清孔

中圖分類號 U445 文獻標識碼 A 文章編號 2096-8949(2024)18-0107-03

0 引言

近年來,國內對超深樁基研究的課題逐年增多,如梁森等[1] 針對恒大中心工程,研究表明,選擇最佳的機械組合,優選原材料、配合比,嚴控工藝參數,能保證工程樁樁基施工質量,提高施工效率和節約成本。王洪濤[2] 研究表明,在實施軟土層灌注的時候,假如沒有控制好泥漿的濃度,可能導致軟土層的塌陷事故。毛賢強等[3]結合濟南第三黃河大橋施工項目,研究表明,應根據工程地質情況和鉆孔直徑、鉆孔深度選擇適當的鉆孔機械設備。

1 工程概況

四川卡哈洛金沙江大橋為沿江高速項目中,最具挑戰性的工程,跨徑組合為8×41 mT形梁+1 030 m單跨鋼桁梁懸索橋+11×41 mT形梁,橋梁全長約1 817 m。采用鋼管混凝土組合橋塔,四川岸塔高175 m,為摩擦樁,樁徑為2.5 m,采用C35水下混凝土澆筑。左側樁基長度72.0 m,右側樁基長度為65.0 m,在承臺標高以下37.5 m范圍內,樁基采用雙層鋼筋籠,其余段為單層鋼筋籠。

2 項目重難點

(1)地質主要以碎石土和塊石土為主,地質較差,樁身位于易塌地層,塌孔風險高。

(2)施工場地狹小,機械設備距孔口距離近,孔口易出現坍塌,單根樁基鋼筋籠重量大,需大型起重設備吊裝,安全風險大。

(3)單根樁基混凝土方量大,澆筑過程施工組織要求高。

(4)樁基較深,鋼筋籠下放時間長,樁底沉渣過厚,易出現樁底、樁身質量缺陷風險。

3 質量控制

3.1 鉆孔設備管理

采用對泥漿需求小、環境污染小的旋挖成孔工藝,增加泥漿壓濾設備,實現泥漿零排放,主塔樁基采用徐工XR400E大型旋挖機成孔,其最大鉆孔直徑2.8 m,最大鉆孔深度103 m。為確保施工效率及成孔質量,特定制高強輕質鉆桿用于成孔施工,鉆桿重量比常規鉆桿輕30%。

3.2 技術交底

嚴格要求施工單位實行“三級”技術交底,確保現場每一位管理人員和操作人員熟練掌握工程要點和技術要求。

3.3 首件工藝試驗

嚴格落實首件工藝制度,選取S36樁基作為項目的鉆孔灌注樁首件工程,通過首件確定鉆進速度、鋼筋下放速度、泥漿指標、正循環清孔速度、孔底沉渣、混凝土擴展度等6項關鍵指標。

4 施工過程管理

4.1 施工工藝流程

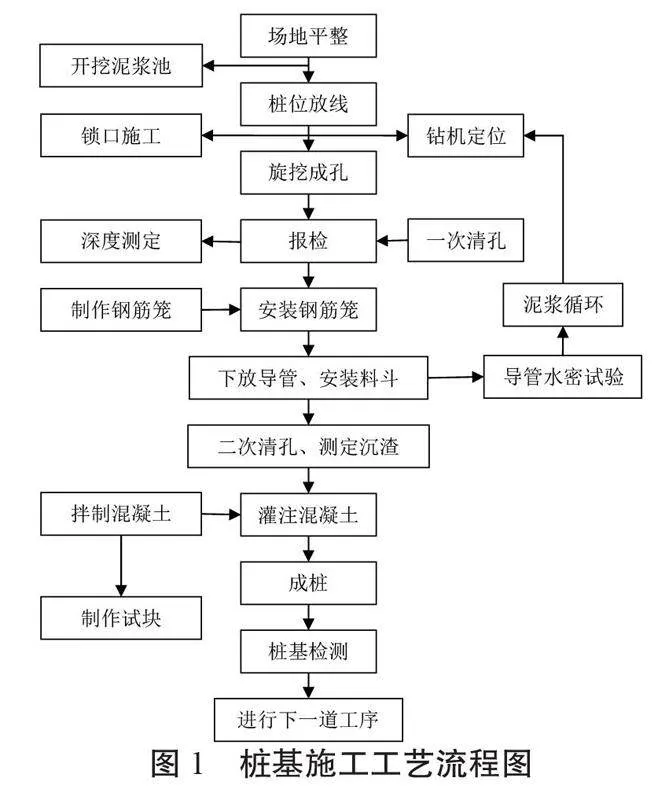

依據現場情況,研究形成樁基施工工藝流程,如圖1所示。

4.2 泥漿控制

現場開挖400 m3基坑作為造漿池,采用優質黃土造漿,泥漿指標嚴格控制:比重、pH酸堿度、含砂率、黏度、泥皮厚度、失水量。

泥漿比重:泥漿比重大有利于孔壁穩定和懸浮鉆渣,不利于混凝土的澆筑質量。施工中,S39號樁泥漿比重為1.22,循漿過程中,由于比重太小,無法有效地懸浮出渣,將泥漿比重提高至1.3后,才順利清孔。

泥漿黏度:黏度大的泥漿,護壁、防滲、堵漏、懸浮、攜渣能力較強,但混凝土澆筑困難。旋挖鉆進黏度控制在18~22 s、循環控制在19~28 s、清孔后控制在17~20 s。

含砂率:澆筑混凝土前含砂率控制在3%以下。

膠體率:控制在95%以上,燒堿摻入量3‰~4‰,pH值控制在8~10之間。利用NaOH溶于水后形成微電離子吸附在渣粒表面,使鉆渣不易沉淀固結,易于隨漿帶出。

泥皮厚度:小于2 mm。

失水率:失水率過高易形成厚泥皮,在泥巖地層易造成地層軟化膨脹,造成縮徑和塌孔。

4.3 孔口防護

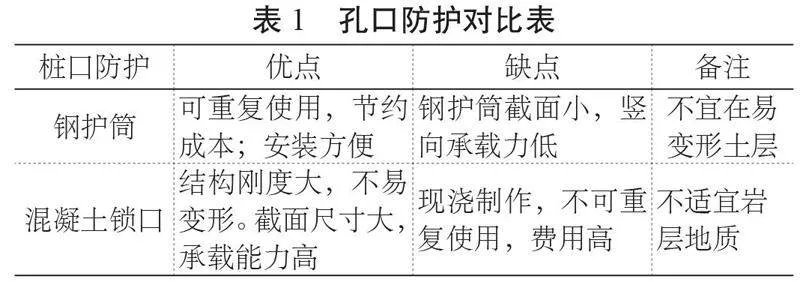

在施工過程中,旋挖機、履帶吊車距離孔口較近,為了防止塌孔,對孔口防護進行研究,分析對比鋼護筒及混凝土鎖口優缺點,如表1所示。

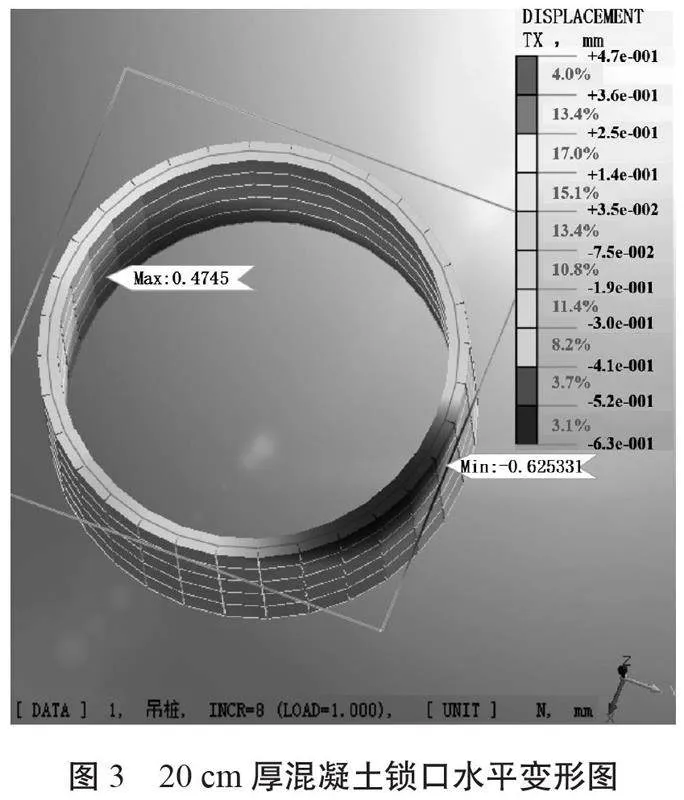

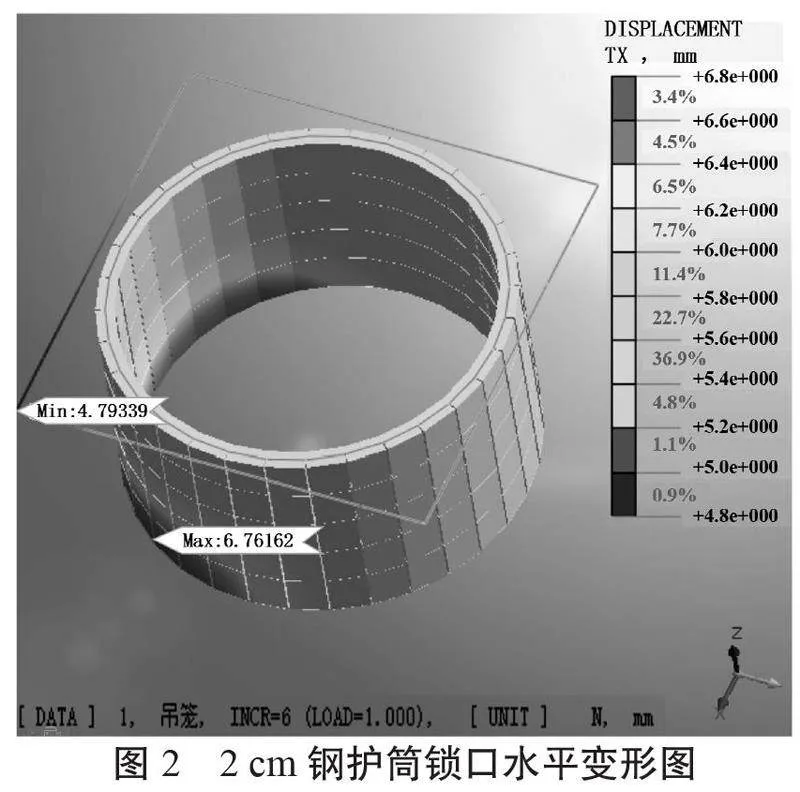

采用力學模型計算兩種鎖口形式的最不利荷載,如圖2、圖3所示。

經計算,2 cm厚鋼護筒水平變形達7 cm,20 cm厚混凝土鎖口水平變形僅0.5 mm。采用混凝土鎖口更為有利,施工中應嚴格控制鎖口高程及中心位置。

4.4 旋挖成孔

(1)鉆孔樁位控制:樁位測量放樣,設置護樁,鉆進3 m深,復測樁位,施工混凝土鎖口,鎖口施工完成后復測樁位,埋設護樁,鉆機就位開孔,平均成孔周期3 d。

(2)施工中嚴格控制成孔速度:1)碎石土層鉆進速度1.8 m/h,巖石土層鉆進速度0.7 m/h,減壓鉆進,使鉆桿在整個鉆進過程中維持豎直狀態。2)進行分級擴孔鉆進施工,按孔徑1.8 m、2.5 m兩次擴孔。

(3)成孔過程按時取樣:對照地勘圖進行對比,與設計不符地質情況進行位置、高度記錄,繪制地質柱狀圖。

4.5 清孔

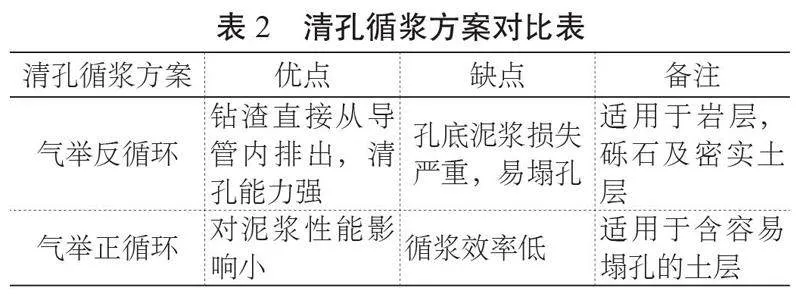

工程起初采用氣舉反循環,進行清理孔底成渣,由于反循環清孔過程孔底泥漿損失嚴重,現場地質條件差,發生了局部垮孔現象,對清孔循漿方案進行對比分析,如表2所示。

經過對比,該工程采用正循環清孔,并針對正循環循漿效率低的缺點進行改良:(1)增大泥漿泵,22 kW泥漿泵升高為37 kW泥漿泵;(2)導管口直徑改小,增大流速,增加清渣效果。

4.6 檢孔及驗收

先用鋼絲測繩測量孔深,平均2 d使用鋼卷尺校核一次,孔深達到設計要求后再使用檢孔儀檢孔,采用成孔超聲波全面檢測,控制要點:檢查孔徑、垂直度、沉渣厚度。

4.7 循漿

成孔后立即用灌注導管接37 kW泥漿泵進行循漿清渣,直至鋼筋籠下放完畢循漿不停歇,循漿過程中孔底沉渣一般在30 cm以內;鋼筋籠下放完畢后利用22 kW泥漿泵接入自制高壓水槍泵入優質泥漿沿鋼筋籠按0.5~0.7 m間距對孔底沉渣進行清洗,確保鋼筋籠內外沉渣清理干凈;37 kW泥漿泵接入灌注導管循漿,確保沉渣能快速帶出孔外,灌注前沉渣一般在10 cm以內。

4.8 鋼筋籠加工檢查及吊裝

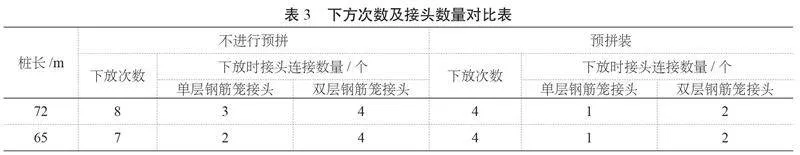

(1)在加工廠內加工成半成品,運輸至胎座長線法制作成鋼筋籠,再分節運輸至現場預拼裝后,現場吊裝下放。采用預拼裝下放鋼筋籠,大大減少了下放次數及下放時接頭連接數量,如表3所示。

每根樁縮短下放時間10 h以上,降低了塌孔的風險,提高了施工速度。

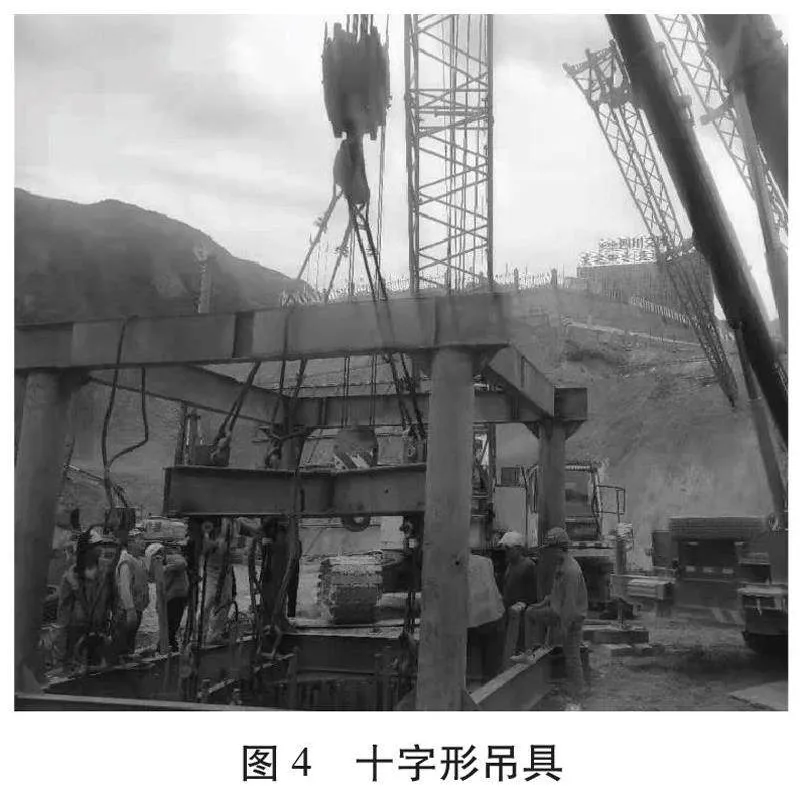

(2)設計十字形吊具,鋼筋籠采用4吊點下放,防止吊裝過程變形設計下放支架,下放鋼筋籠過程中,采用4根φ32鋼繩臨時固定鋼筋籠,如圖4所示。

4.9 混凝土澆筑

首ppYlHo3X9WV1Lr1VGTmo9Q==盤混凝土澆筑采用14 m3料斗和2臺80型地泵進行施工,待首盤混凝土澆筑完成后,將泵管與導管連接進行澆筑。另備好3臺10 m3罐車,在出現意外情況下保證樁基連續澆筑,澆筑時注意事項:

(1)采用Φ325型快速接口管作為灌注導管,按《公路橋涵施工技術規范》(JTG/T 3650—2020)要求,在澆筑前進行密封耐壓試驗、長度測量標碼等工作[4]。

(2)混凝土在澆筑時,工序需要緊密銜接、按部就班,在清孔達到要求后,緊跟下放鋼筋籠,立即下放導管。

(3)澆筑混凝土之前,需要對孔底沉渣厚度仔細檢查,如清孔尚達不到要求,則應馬上利用導管,展開二次清孔。

4.10 質量檢驗

灌注完成后,規范要求樁頂的現場標高應比設計高程高出不小于0.5 m,該工程控制在0.8 m。在澆筑完成的混凝土終凝后,采用人工鑿除法,將樁頭多余的混凝土鑿除,混凝土強度達到設計強度后,對成樁整體質量利用超聲波檢測法進行檢測,經檢測合格后,開始后續墩臺施工工序[5]。

5 結語

該文結合四川卡哈洛金沙江大橋工程,針對橋梁超深樁基施工過程中的重難點,對鉆機、泥漿、鋼護筒、吊具、鋼筋籠等進行研究分析,設計改良,最終縮短了成樁工期,減少了成本,經超聲波檢測,全部為一類樁,質量均合格。

參考文獻

[1]梁森,袁譽飛,舒波,等.超大直徑超深樁基施工技術[J].建筑結構,2020(S2):910-915.

[2]王洪濤.對軟土地基中橋梁深樁基礎施工技術的研究[J].黑龍江交通科技,2011(1):100+102.

[3]毛賢強,吳國利,張偉.氣舉反循環鉆孔技術在125 m深樁中的應用[J].山東交通學院學報,2006(1):75-77.

[4]公路橋涵施工技術規范:JTG/T 3650—2020[S].北京:人民交通出版社,2020.

[5]郝子業.橋梁樁基礎施工技術要點[J].交通世界,2023(16):120-122.