跨江大橋索塔鋼錨梁及索導管技術分析

摘要 文章探討了跨江大橋索塔鋼錨梁及索導管的設計原理、制造工藝及其在實際應用中的性能表現。通過詳細的技術分析,該文旨在揭示此類關鍵構件在保障大橋整體穩定性與安全性方面的重要作用,涵蓋了從材料選擇、結構設計到施工工藝的多個方面,并結合了實際案例的施工步驟,為跨江大橋的建設與維護提供了理論支持。

關鍵詞 跨江大橋;索塔鋼錨梁;索導管

中圖分類號 U445 文獻標識碼 A 文章編號 2096-8949(2024)18-0082-03

0 引言

隨著橋梁工程技術的不斷進步,跨江大橋已成為連接江河兩岸的重要交通樞紐。索塔鋼錨梁及索導管作為關鍵的結構組成部分,對于確保大橋的安全性和穩定性起著至關重要的作用。此類構件不僅承受著巨大的拉力和壓力,還必須在復雜的自然環境中保持長期的耐久性[1-3]。文章旨在對跨江大橋索塔鋼錨梁及索導管的技術特性進行深入分析,通過結合實際工程案例,探討這些構件的設計原理、制造工藝以及在實際應用中的性能表現。

1 工程概況

該項目橋位于連千子渡口下游約480 m處,項目工程范圍內路線起點位于納溪區麒祥路與疏港路交會路口中心,樁號:K0+000,沿規劃的疏港路延伸段,跨越濱江路,通過新建橋梁跨越長江,終點位于長江北岸江陽區方山鎮白塔村村道,樁號K1+545.902,路線全長約1.545 km,其中主橋長936 m,引橋長270 m,引道長339.902 m,河東長江大橋主橋為936 m雙塔雙索面混合式結合梁斜拉橋,其中主跨520 m,兩岸邊跨分別為208 m,引橋為30 m標準跨度的整幅預應力大箱梁,聯跨布置為3×30 m,共3聯,主梁寬30.5 m、引橋寬28.5 m。

2 索導管及鋼錨梁施工

全橋鋼錨梁共計76套,每套鋼錨梁錨固一對斜拉索,主塔4#~13#、15#、17#~24#斜拉索采用鋼錨梁作為斜拉索錨固結構,鋼錨梁水平放置于上塔柱內側鋼牛腿上,承受斜拉索水平力。1#~3#、14#、16#斜拉索直接錨固于上塔柱內齒塊上,鋼錨梁最大吊重6 t,單個鋼牛腿最大吊重2 t,全橋共192根斜拉索,鋼錨梁、鋼牛腿及索導管委托專業鋼結構加工廠制作,在廠內驗收合格后方可采用汽車陸運至主墩位置。

2.1 索導管安裝

(1)索導管放樣坐標的推算

項目擬采用兩種互補的方法進行計算,第一種方法基于傳統的空間幾何原理,通過圖紙上提供的精確參數,可以推導出放樣點的三維坐標,并據此編制專用的計算程序。僅需輸入索導管的編號,程序即可迅速輸出對應的放樣點三維坐標,從而實現快速、精確的定位。

第二種方法則依賴于計算機輔助設計(CAD)技術,通過CAD軟件,可以構建斜拉橋鋼錨梁和索導管在三維坐標系下的精確設計圖,在放樣過程中,可以直接從設計圖中捕捉放樣點的三維坐標,這種方法具有直觀、易操作的優點。

為確保計算結果的準確性,可以同時使用這兩種方法進行互相驗證,考慮到實際施工中塔柱豎向變形可能對索導管高程定位精度產生影響,在橋梁合龍變形穩定后,對索導管出口進行精確調整,以確保其與設計要求基本吻合,索塔施工完成后承臺的豎向壓縮變形為0.064 mm,此數據將為后續的施工調整提供參考。

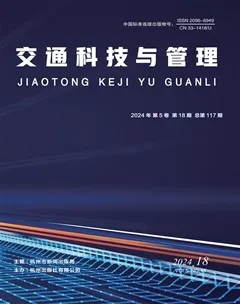

(2)索導管施工測量定位方法

首先在塔柱上放出塔柱的縱橫軸線以及高程控制線,使用垂球和鋼尺對定位架進行粗定位,利用豎向調節螺栓、葫蘆等工具不斷調整定位架的縱橫軸線位置、高度及垂直度,當索導管的三維位置誤差小于10 mm范圍內時,將定位架與索導管焊接牢固;精密定位時使用全站儀測量定位架的特征點的三維坐標值以及定位架上索導管的錨固中心點和下管口的三維坐標值,利用微調螺栓不斷調整索導管的三維位置,直到滿足設計圖紙和規范要求,其定位如圖1所示。

索道管出口點在切剖口前,四個象限的直線在索道管外側刻紋,便于測點定位時找中,索道管錨固端根據管不同的直徑加工圓形鋼板工裝,直接放在錨固端,鋼板頂面與錨墊板齊平。出口端根據四個象限的刻紋找中,再利用角鋼焊接測量面,將中返到角鋼上,利用短鏡桿進行測量。

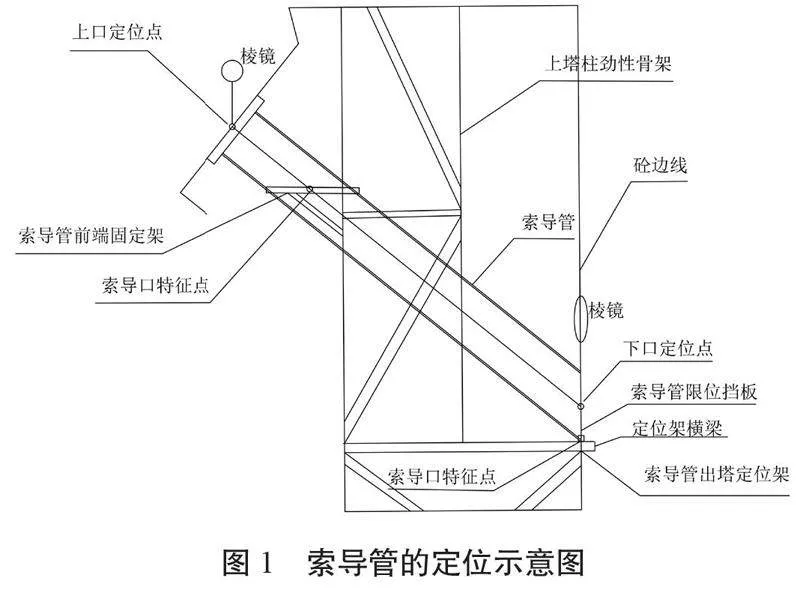

2.2 鋼錨梁制造

鋼錨梁采用箱型結構,此結構形式能夠有效地分散和傳遞拉索產生的各種力,鋼錨梁由錨墊板、錨下加勁板、豎向加勁板、箱梁腹板、頂底板及端隔板等多個關鍵部件組成。拉索錨頭直接作用在錨墊板上,當拉索受到拉力時,此拉力通過錨墊板傳遞給箱梁腹板和加勁板。這些構件協同工作,將拉力分散到受拉錨梁的底板和牛腿上,其中水平分力通過底板下方的水平板傳遞到鋼牛腿的頂板,隨后與豎向分力一同通過牛腿傳遞至塔柱,最終分散到整個橋梁結構中。在鋼錨梁中,錨墊板和腹板是主要的受力構件,其承受著來自拉索錨頭的直接壓力,為了增強承載能力,腹板下方設有錨下加勁板,腹板外側還焊接了豎向加勁肋[4],效果如圖2所示。

2.2.1 鋼錨梁加工流程

在專用組裝工裝上,以縱橫基準線為基準定位腹板,以腹板上縱橫基準線為準,組裝錨箱單元及隔板,注意組裝時,采取措施保證隔板垂直度和安全。按線組裝另一側腹板,注意保證腹板下蓋板側平齊,翻身180°,焊接腹板、錨墊板、下錯腹板的所有結構焊,修整焊接變形。翻身90°后,按線、錨孔組裝下蓋板及承壓板,保證腹板與下蓋板的垂直度,保證承壓板與錨墊板磨光頂緊,焊接下蓋板、腹板、隔板、錯墊板、承壓板的所有結構焊,修整焊接變形。按線組裝上蓋板及豎板,焊接結構焊,修整焊接變形。按線組裝腹板加勁板和水平板,焊接結構焊,修整焊接變形。交半成品參與試裝。試裝完后,整體除銹涂裝。

2.2.2 鋼牛腿加工

鋼牛腿整體采用“橫位”組裝的方法進行,在專用組裝工裝上嚴格按線定位壁板單元并加固,在專用劃線平臺上劃線組裝連接板及連接角鋼,組焊完畢后參與總體試裝,試裝解體后整體除銹涂裝。

鋼牛腿的高度設定為0.662 m,頂板厚度為30 mm,為增強頂板的剛度和承載能力,設置了8 mm厚的填板。在頂板下方,配置了牛腿支撐腹板,其板厚為40 mm,塔壁預埋鋼板厚度為32 mm,該鋼板在外露側與鋼牛腿進行焊接連接,在與混凝土相接觸的一側,塔壁鋼板則通過剪力釘和水平鋼板與塔壁實現連接。剪力釘作為連接塔壁鋼板和混凝土的關鍵構件,采用φ22的圓柱頭焊釘,長度為200 mm,此規格的剪力釘能夠提供足夠的剪切承載能力,確保在橋梁使用過程中,混凝土與鋼結構之間不會發生相對滑移或破壞。

(1)鋼錨梁是斜拉橋受力的關鍵構件,主要連接焊縫均為熔透角焊縫,要求焊后對焊縫進行超聲波錘擊處理消除焊縫殘余應力。

(2)為保證涂裝漆膜的均勻,鋼錨梁外露邊緣要求打磨成圓角,其半徑為R=1~2 mm。

(3)鋼錨梁和鋼牛腿制造完成后,應在廠內共同進行整體組裝,檢驗整體幾何尺寸等各項指標需符合圖紙的規定,后發運工地整體吊裝。

(4)每套鋼錨梁及兩個牛腿須臨時組裝后再安裝,以確保各板件相對位置的準確。

2.3 鋼錨梁安裝

2.3.1 安裝工藝

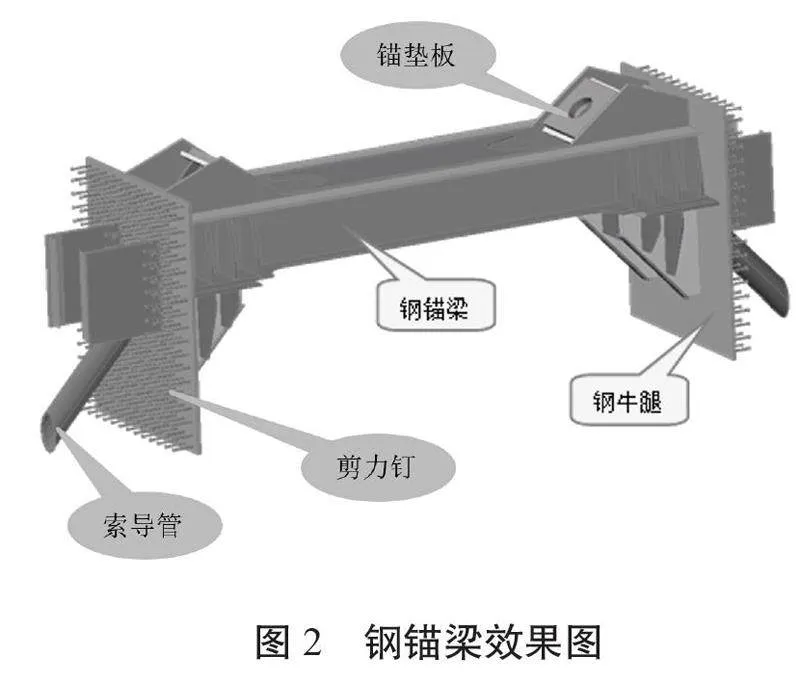

拼裝時,首先起吊牛腿進行組拼并精確控制四角高差及平面位置,然后起吊錨梁放在牛腿上,復測位置無誤后,安裝牛腿與錨梁之間的連接螺栓,完成初步組拼。預拼裝完成后,整輪錨梁預拼完成后需靜置24 h以上后方可采集相關數據并復核測量數據,數據復核無誤后方可拆除錨梁。

鋼錨梁上設置4個吊點,采用4根長度一致的鋼絲繩和千斤頭作為吊具,鋼錨梁采用整體吊裝,鋼錨梁最大吊裝重量為6 t,鋼牛腿最大吊裝重量為2 t。為確保吊裝安全,采用足夠吊裝能力的塔吊進行吊裝,塔吊選用QTP7022和W7020塔吊,20 m范圍最大吊重10 t。鋼錨梁和鋼牛腿整體吊裝利用千斤頂進行精確調位,先將鋼牛腿在塔頂安至定位支架上,并使用鋼葫蘆、千斤頂進行微調至設計位置并固結,坐標與高程復核無誤后,澆筑索塔混凝土,吊裝如圖3所示。

2.3.2 安裝步驟

在已澆筑混凝土上安裝勁性骨架和必要的輔助支撐型鋼,將鋼錨梁、牛腿在胎座上拼裝形成整體,利用塔吊整體吊裝,安裝索導管,利用千斤頂和手拉葫蘆進行精確調整,到位后進行固定。

2.3.3 鋼錨梁安裝精度控制

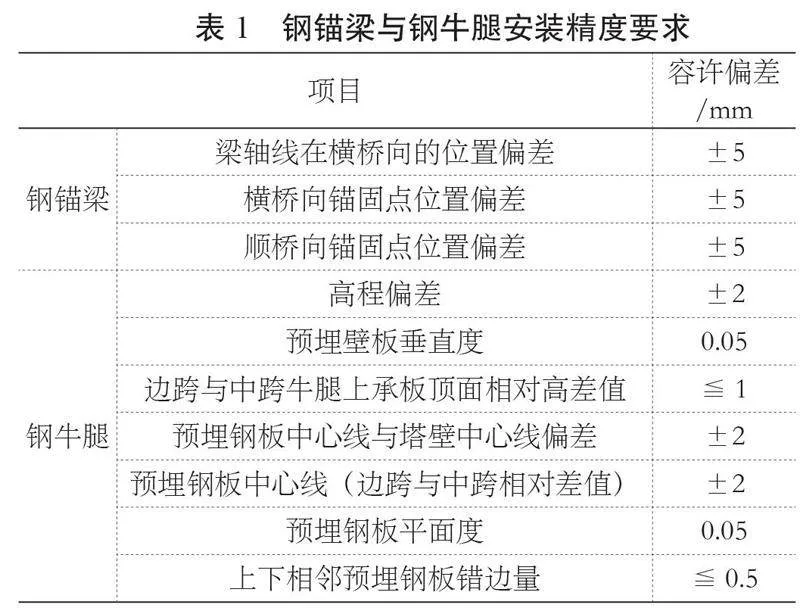

安裝鋼錨梁精度要求極高,鋼錨梁安裝需嚴格控制安裝精度,執行標準如表1所示。

鋼錨梁安裝精度主要采取如下控制措施:

鋼錨梁作為斜拉橋的重要組成部分,其安裝定位精度直接關系到整個橋梁的穩定性和安全性。在安裝過程中,控制中心軸線、高程及平整度是確保鋼錨梁定位準確的關鍵,特別是要確保主塔中心線與鋼錨梁結構中心軸線精確重合,同時保證鋼錨梁平面位置及高程嚴格符合設計及規范要求。

對于第一節鋼錨梁的安裝要求鋼錨梁表面傾斜度偏差小于1/4 000,軸線的平面位置偏差控制在5 mm以內。安裝時,首先使用塔吊將第一節鋼錨梁吊裝至基座上,隨后安裝定位螺栓,并進行精細的微調,確保鋼錨梁中心線與預埋底座中心線完全重合,完成安裝后,必須對鋼錨梁的平面位置、高程及傾斜度進行復測。

對于第二節及后續各節鋼錨梁的安裝,同樣需要高精度的定位。安裝時,先使用匹配的沖釘進行初步定位,隨后進行復測,確保所有誤差均在設計及規范允許的范圍內。由于索塔混凝土受到多種因素(如日照、內部溫度不均、風力等)的影響,上塔柱位置可能會發生隨機變化,因此在進行鋼牛腿及鋼錨梁的高精度定位時,必須選擇合適的測量時間。通常,在無日照、無3級以上大風且空氣及索塔溫度變化不大的時段(如夜晚10點~第二天早上5點)進行測量定位作業,以最大限度地減小索塔變形對定位精度的影響。為確保測量精度,還應對所使用的儀器進行細致的調校,包括校準儀器的氣溫、氣壓、濕度參數值,調整雙軸補償縱橫向指標差、垂直度盤指標差、水平視準差、水平軸傾斜誤差等項目。

自由設站后視棱鏡采用精密基座安置在強制對中點上或者在三腳架上架設基座安裝在點位上,平面坐標測量每過1 h進行復測下后視坐標,檢查儀器偏差。

第一節組合結構定位完成后,應使用中間法三角高程測量把高程轉到安裝特制高程點,以后每施工一節均用水準儀進行傳遞高程,為了消除高程傳遞的誤差積累,每施工5節鋼錨梁,再進行全站儀中間法三角高程進行復核修正并作出調整。

3 結論

文章系統地對跨江大橋索塔鋼錨梁及索導管的技術特性進行了分析,并得出了以下結論:在材料選擇上,高質量的鋼材和耐候性能優異的涂層材料對于確保構件的長期耐久性至關重要;在結構設計方面,合理的截面形狀、尺寸以及連接細節能夠顯著提高構件的承載能力和抗震性能;施工工藝的精細化和標準化也是確保構件質量和性能的關鍵因素。通過分析實際工程案例,該文揭示了索塔鋼錨梁及索導管在跨江大橋中的關鍵作用,可為同類工程參考方向。

參考文獻

[1]康玉梅,常彥虎,朱新華.臨港公鐵兩用長江大橋鋼錨梁制造關鍵技術[J].山西建筑,2022(21):149-152+156.

[2]王殿淼,王魏,張旭.鰲江特大橋主橋索塔鋼錨梁整體吊裝定位施工關鍵技術[J].工程技術研究,2018(12):49-50.

[3]馮俊良.索導管、鋼錨梁施工測量技術[J].公路,2014(6):88-91.

[4]徐長燁.廈漳跨海大橋南汊主橋索塔鋼錨梁安裝施工及測量控制[J].科技創新與應用,2020(10):115-118.