固廢3D打印混凝土性能及經濟效益分析研究

摘要:將固廢材料與3D打印技術相結合,實現固廢混凝土的循環利用。首先分析原材料性能特性,探究固廢再生砂生產工藝。然后進行相關配合比設計,以黏度、初凝時間、抗壓強度等性能來表征建造性能,研究了水膠比、再生砂取代率及纖維用量對其力學性能的影響規律。結果表明:配合比采用水膠比0.37,再生砂含量100%,纖維用量0.5%。最終通過分析生產過程中的碳排放量和經濟成本,對比與普通澆筑工藝的差異,提出后續3D打印混凝土的研究問題,為交通行業循環經濟的可行性奠定基礎。

關鍵詞:固體廢棄物3D打印碳排放原材料

中圖分類號:F250

ResearchonthePerformanceandEconomicBenefitAnalysisofSolidWaste3DPrintingConcrete

ZHANGYunliang

ChangzhouHighwayDevelopmentCenter,Changzhou,JiangsuProvince,213000China

Abstract:Thisarticlecombinessolidwastematerialswith3Dprintingtechnologytoachievetherecyclingofsolidwasteconcrete.Firstly,analyzetheperformancecharacteristicsofrawmaterialsandexploretheproductionprocessofsolidwasterecycledsand.Then,relevantmixdesign?;wascarriedouttocharacterizetheconstructionperformancebasedonpropertiessuchasviscosity,initialsettingtime,andcompressivestrength.Theinfluenceofwatercementratio,recycledsandreplacementrate,andfiberdosageonitsmechanicalpropertieswasstudied.Theresultsshowthatthewatercementratiois0.37,therecycledsandcontentis100%,andthefiberdosageis0.5%.Finally,byanalyzingthecarbonemissionsandeconomiccostsduringtheproductionprocess,comparingthedifferenceswithordinarypouringprocesses,researchquestionsonsubsequent3Dprintedconcreteareproposed,layingthefoundationforthefeasibilityofcirculareconomyinthetransportationindustry.

KeyWords:Solidwaste;3Dprinting;Carbonemissions;Rawmaterial

3D打印技術作為第三次工業革命的標志已被廣泛運用到工程領域,不僅顯著減少了人力、材料和施工機械的需求,還有效壓縮了建設周期,提升了工作效率,從而在建筑的全壽命周期內實現了對碳排放的有效控制。針對我國建筑垃圾數量龐大、固體廢棄物污染嚴重以及附加利用價值低的問題,將固廢材料與3D打印技術相結合。通過3D打印技術,實現了廢棄混凝土的高效循環利用,并獲得了固廢3D打印混凝土的設計方法和減碳分析,為行業推動碳達峰、碳中和提供理論技術支撐。

1原材料性能特性

1.1材料來源

本文固廢3D打印混凝土用原材料包括水泥、礦物摻合料(粉煤灰、硅粉、礦粉[1])、再生砂、纖維等材料。其中再生砂選用常州市厚余養護工區提升改造工程的廢棄混凝土,經過分選、破碎、除粉的工藝,得到再生砂作為填充材料。纖維采用聚丙烯纖維,因其具有高延性,有利于延緩3D打印混凝土早期開裂,減少干燥收縮的問題。

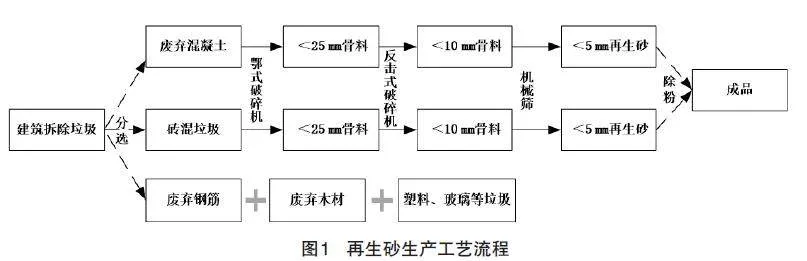

1.2固廢再生砂生產工藝

固廢再生砂生產分三步:分選、破碎、除粉,其工藝流程見圖1所示。首先收集建筑垃圾去雜質(鋼筋、木材和塑料等),分選混凝土,再循環破碎篩分砂,最后對砂除粉確保高純度。

再生砂的生產過程中會產生10%~20%的石粉,一般采用干法和濕法兩種除塵工藝[2]。綜合對比干濕法的生產工藝、原材料要求、環保性和經濟性,最終選擇干法分級機除粉工藝,其對再生砂的級配影響較小。

2固廢3D打印混凝土性能分析

2.1配合比

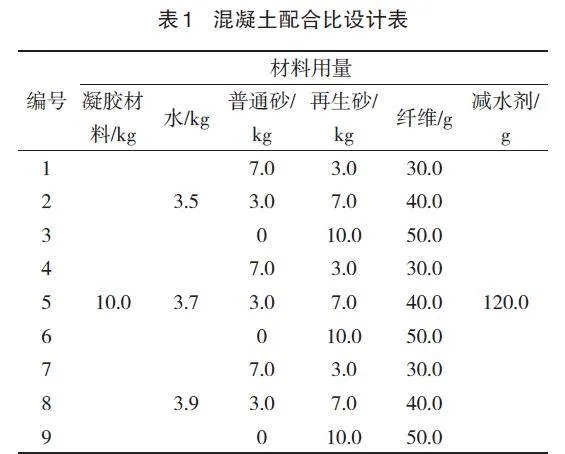

本文采用正交試驗設計,研究水膠比、再生砂取代率和纖維含量對打印混凝土性質的影響,預試驗分析自變量對材料黏度、凝結時間、抗壓強度、抗折強度及干燥收縮率的影響。擬定的配合比見表1所示,其中纖維用量為纖維占再生混合料中水泥用量的百分比,水泥、硅灰、礦渣微粉共同組成了水膠比中的膠體[3]。

2.2性能分析

2.2.1試驗方法

(1)考慮到3D打印混凝土的自身特性,本文采用十字剪切板試驗評價其建造性能,記錄混凝土在受到剪切力時的不排水抗剪強度和靈敏度;(2)對其工作性能的評價采用灌入阻力法,測定3D打印混凝土的初凝時間;(3)3D打印在三維方向上的強度存在差異性,因此在評估混合料抗壓、抗折強度時,采用S方向作為抗壓試驗荷載施加方向,T方向作為抗折試驗荷載施加方向;(4)采用水泥膠砂收縮試驗評價干縮與抗裂性能,表征混合料的干縮率,測試不同養護條件下,試塊長度和質量變化。

2.2.2試驗結果分析

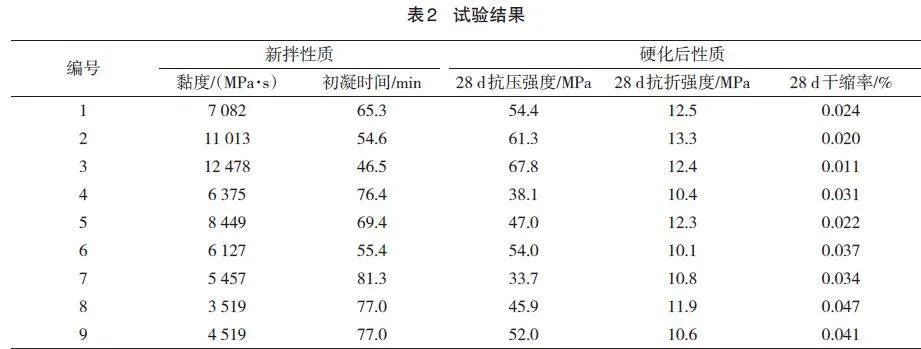

按照上述方案完成了9組試驗,相應的結果如表2所示。

黏度分析顯示,水膠比0.35時,3D打印混凝土黏度較高。隨著水膠比增大、再生砂和纖維用量減少,黏度降低。但黏度過大不利,6000MPa·s時擠出性和建造性最佳[4]。推薦配比如下:水膠比0.37,再生砂含量30%,纖維用量0.3%;或水膠比0.37,再生砂含量100%,纖維用量0.5%。

初凝時間分析顯示,水膠比、再生砂、纖維用量增加均延長初凝時間,水膠比影響最顯著。從試驗結果看,較適宜的配合比方案為:水膠比0.37,再生砂含量30%,纖維用量0.3%;或水膠比0.37,再生砂含量70%,纖維用量0.4%。

抗壓強度分析表明,水膠比對強度影響最大,再生砂次之,纖維影響最小。水膠比與纖維用量負相關,再生砂正相關。水膠比0.37時,28d抗壓強度最高。推薦配比如下:水膠比0.37,再生砂含量70%,纖維用量0.4%;或水膠比0.37,再生砂含量100%,纖維用量0.5%。

抗折強度分析表明,三因素對抗折強度的影響程度由高到低為:水膠比>再生砂含量>纖維用量,其中纖維用量沒有明顯的影響,水膠比和再生砂含量影響程度呈負相關。最佳配合比摻量為水膠比0.37,再生砂含量100%,纖維用量0.5%。

干燥收縮率分析,水膠比增大或纖維用量減少,干縮率增加,水膠比影響顯著,再生砂影響小。最佳配合比為水膠比0.37,再生砂100%,纖維0.5%。

綜合各項性能,最終確定最佳配合比為:水膠比0.37、再生砂100%、纖維0.5%,此配比下3D打印混凝土性能優異。

3經濟效益分析

3.1碳排放分析

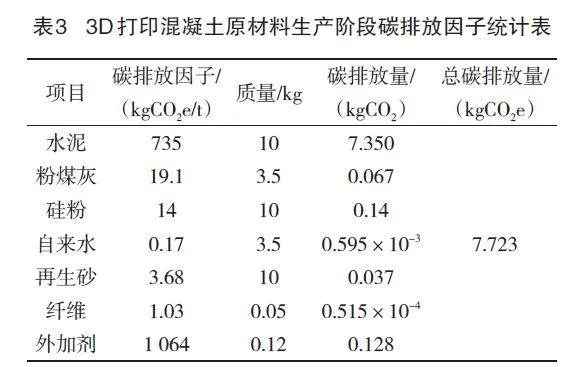

本文以混凝土生產階段的碳排放為例,計算3D打印混凝土在單位配合比下的原材料生產過程碳排放。與傳統澆筑工藝相比,3D打印混凝土在拌和過程中減少了人力與模板需求。研究確定各材料的碳排放因子,其中水泥、粉煤灰、硅粉、自來水、再生砂、纖維、外加劑的碳排放因子分別為735、19.1、14、0.17、3.68、1.03、1.064kgCO2e/t,計算結果顯示3D打印混凝土原材料生產階段碳排放為7.723kgCO2e,較傳統工藝[5]高出3.8%,主要源于水泥的高碳排放因子。未來研究應減少水泥用量,提升骨料比例,并利用當地固體廢棄物等原材料,確保性能穩定,實現更環保高效的3D打印混凝土生產。

3.2經濟性分析

將固體廢棄物應用到3D打印混凝土技術中,減少了固體廢棄物運輸、填埋或堆砌的費用,約60元/m3;相比購買天然集料制備的混凝土,利用固體廢棄物作為原材料,可節約原材料的采購費用約250元/t;相比傳統混凝土澆筑施工,3D打印無須立模,減少了模板安裝、拆卸以及人員費用,可達40%。因此,經濟效益顯著。

4結語

固廢3D打印混凝土具有降低人工成本、縮短建設周期、節能減排等多項優勢。本文以常州市厚余養護工區提升改造過程中產生的廢棄混凝土為研究對象,通過分選、破碎和除粉,制備出適用于3D打印的再生砂。系統研究水膠比、再生砂取代率和纖維用量對混凝土性能影響,進行相關室內試驗,確定最佳配合比為:水膠比0.37,再生砂含量100%,纖維用量0.5%。進一步探究原材料生產階段的碳排放量和經濟效益,相較于傳統澆筑工藝,增加了3.8%碳排放量,減少了固廢處理費用約60元/m3,節約原材料采購費用250元/t,節約人員費用40%。建議后續研究考慮減少水泥的摻量,因地制宜選擇固體廢棄物,以期提升3D打印混凝土的經濟、環保效益。

參考文獻

[1]李正垣,聶良鵬,鄧愛民,等.不同制備條件對活性粉末混凝土開裂抗折強度的影響[J].中國科技信息,2022(21):64-66.

[2]楊醫博,張毅,譚世霖,等.廢棄混凝土制全再生細骨料在高強混凝土中的試驗研究[J].建筑科學,2019,35(11):46-53.

[3]劉海寶.納米材料對再生混凝土界面區微結構及其性能的影響[D].青島:青島理工大學,2023.

[4]曾玄,王力揚.固廢再生混凝土3D打印配合比試驗設計研究[J].工程技術研究,2023,8(3):105-107.

[5]張云升,陳逸東,劉誠.含粗骨料3D打印混凝土可打印、力學、收縮性能與碳排放分析[J].硅酸鹽學報,2023,51(9):2153-2165.