一體化壓鑄技術(shù)新能源重型貨車(chē)應(yīng)用方案

王青

摘要:介紹了一體化壓鑄鋁合金技術(shù)及其目前在國(guó)內(nèi)外應(yīng)用的主要情況。對(duì)一體化技術(shù)在新能源重型貨車(chē)的應(yīng)用前景做了分析,對(duì)新能源重型貨車(chē)一體化壓鑄零件的單公斤成本進(jìn)行了測(cè)算。并對(duì)一體化壓鑄技術(shù)在新能源重型貨車(chē)應(yīng)用面臨的挑戰(zhàn)進(jìn)行了較詳細(xì)闡述。

關(guān)鍵詞:一體化;壓鑄;輕量化;鋁合金

伴隨著我國(guó)新能源汽車(chē)行業(yè)的迅猛發(fā)展,如何提高新能源車(chē)的續(xù)駛里程,輕量化車(chē)身成為汽車(chē)行業(yè)的一大趨勢(shì)。根據(jù)有關(guān)數(shù)據(jù),新能源電動(dòng)汽車(chē)整備質(zhì)量每減少10kg,續(xù)駛里程增加2.5km,且對(duì)新能源汽車(chē)的整車(chē)剛度有約10%提升貢獻(xiàn)。

鋁合金因其密度小,回收率高,近90%的汽車(chē)用鋁可以進(jìn)行循環(huán),且其優(yōu)良的耐腐蝕性使其成為車(chē)身明星材料。鑄鋁占汽車(chē)鋁合金材料的70%以上。2019年隨著特斯拉提出的一體化壓鑄概念,引發(fā)了國(guó)內(nèi)外汽車(chē)行業(yè)大型鋁合金壓鑄生產(chǎn)的蓬勃發(fā)展。一體化壓鑄技術(shù)在新能源車(chē)方面有明顯的降重優(yōu)勢(shì),降低電池成本及日常人力成本,采用一體化技術(shù)后,所需的技術(shù)工人大幅減少。

汽車(chē)輕量化通過(guò)材料輕量化、結(jié)構(gòu)輕量化和工藝輕量化三方面綜合應(yīng)用來(lái)實(shí)現(xiàn)。一體化壓鑄技術(shù)在以上三方面都有所突破,推動(dòng)了汽車(chē)設(shè)計(jì)和制造的不斷改進(jìn)。本文通過(guò)對(duì)一體化技術(shù)的介紹和對(duì)在新能源重型貨車(chē)方面的應(yīng)用前景分析探討,為未來(lái)一體化技術(shù)在商用車(chē)領(lǐng)域的應(yīng)用提供參考。

一體化壓鑄技術(shù)

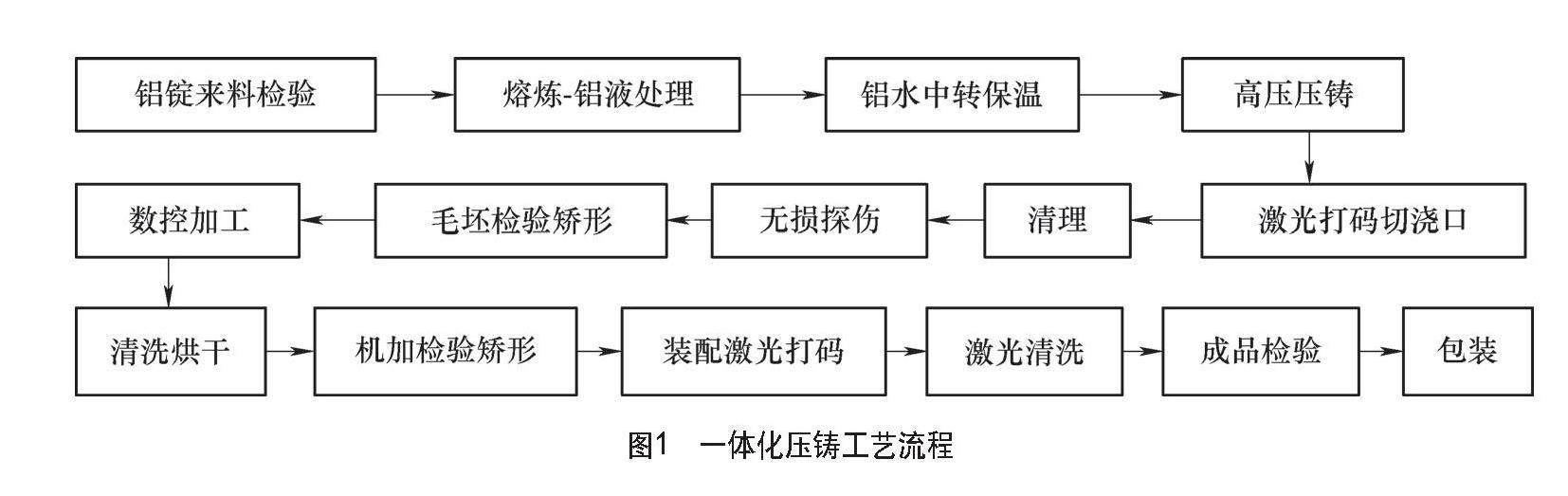

一體化壓鑄,將原本設(shè)計(jì)中需要組裝的多個(gè)零部件重新設(shè)計(jì)成一個(gè)零件,通過(guò)超大型壓鑄機(jī)一次性的壓鑄,直接獲得一個(gè)大的鑄件。超高真空壓鑄的主要特點(diǎn):高壓、高速,金屬液在壓力下充型,并在更高的壓力下結(jié)晶凝固(細(xì)小致密)。常見(jiàn)的壓力為15~100MPa,充型時(shí)間極短,約0.01~0.2s,金屬液充填型腔(噴射狀、卷流)的速度通常在10~50m/s,適合生產(chǎn)批量大的薄壁、復(fù)雜零件。一體化壓鑄工藝流程如圖1所示。

一體化壓鑄技術(shù)國(guó)內(nèi)外車(chē)企應(yīng)用現(xiàn)狀

1.國(guó)外車(chē)企

國(guó)內(nèi)外此項(xiàng)技術(shù)目前主要應(yīng)用于乘用車(chē)。

1)特斯拉德州奧斯汀工廠在后地板的基礎(chǔ)上,增加前地板(前縱梁)的一體化壓鑄,前后地板的零部件數(shù)量從171個(gè)減少至2個(gè),焊點(diǎn)數(shù)量的減少超過(guò)1600個(gè)。

2)大眾卡塞爾壓鑄廠鑄造了車(chē)身后底板,為未來(lái)SSP(可擴(kuò)展系統(tǒng)平臺(tái))電動(dòng)裝置平臺(tái)的高度創(chuàng)新的平臺(tái)部件奠定了基礎(chǔ)。一體化鑄造件取代了大約30個(gè)單獨(dú)的部件,總共減少了10kg的質(zhì)量。

3)奔馳發(fā)布一體化壓鑄成果,性能提升顯著。奔馳全球首發(fā)最新科研成果——VISIONEQXX,其中最大的創(chuàng)新在于車(chē)身的后部及前部塔頂應(yīng)用了仿生工程結(jié)構(gòu)部件,整個(gè)車(chē)身后部是由一塊獨(dú)立完整的鋁合金鑄件形成。

4)2022年,沃爾沃汽車(chē)宣布,瑞典Torslanda計(jì)劃于2023年開(kāi)始建行工廠,2025年投產(chǎn),該工廠將引入大型鋁制車(chē)身部件鑄造工藝。

2.國(guó)內(nèi)車(chē)企

1)2023年9月,由重慶賽力斯汽車(chē)主導(dǎo)設(shè)計(jì)、文燦集團(tuán)制造、帥翼馳材料集團(tuán)供應(yīng)材料,三方聯(lián)合完成了“集成輪罩后地板總成”方案。該方案鑄件質(zhì)量53.2kg,實(shí)現(xiàn)了市面上一體化壓鑄部件中最高的集成度(87合1),應(yīng)用力勁9000t壓鑄機(jī),平均壁厚3.02mm,實(shí)現(xiàn)28%的輕量化效果。

2)極氪009成功打造全球量產(chǎn)最大一體式壓鑄后端鋁車(chē)身(長(zhǎng)1.4m,寬1.6m),焊接點(diǎn)減少近800個(gè)。

3)小鵬G6的“扶搖”架構(gòu)采用國(guó)內(nèi)目前唯一量產(chǎn)的前后一體式鋁壓鑄車(chē)身,集成零件161個(gè),車(chē)身結(jié)構(gòu)一次壓鑄成形。

4)2022年6月,長(zhǎng)安汽車(chē)渝北工廠進(jìn)行改造招標(biāo),新建一體式前艙、后地板車(chē)間,新增必要的相關(guān)工藝設(shè)備,形成一體式前艙、后地板年產(chǎn)28萬(wàn)套的生產(chǎn)能力。2022年8月,伊之密中標(biāo)長(zhǎng)安車(chē)身一體化壓鑄項(xiàng)目;2023年1月,長(zhǎng)安超大型一體化壓鑄車(chē)身前機(jī)艙鑄件成功試制(模具尺寸3300mm×2800mm×2000mm,質(zhì)量約120t)。

3.壓鑄設(shè)備行業(yè)

1)廣東鴻圖2021年底試制6800t壓鑄機(jī),采購(gòu)2套12 000t超大型智能壓鑄單元,后地板和前機(jī)艙的樣件都已下線,并且聯(lián)合力勁集團(tuán)研發(fā)16 000t超大型壓鑄機(jī)。

2)文燦股份8臺(tái)大型壓鑄機(jī)已完成安裝調(diào)試,6000t半片式后地板(蔚來(lái))、7200t后地板(理想)已下線。

3)托普集團(tuán)7200t一體化超大壓鑄后艙樣件下線(高合),2021年公司向力勁采購(gòu)21臺(tái)套壓鑄單元,包括6臺(tái)7200t、10臺(tái)4500t和5臺(tái)2000t的壓鑄設(shè)備。

4)美利信2021年6月向海天金屬購(gòu)入2臺(tái)6600t及2臺(tái)8800t大型壓鑄機(jī)[1]。蔚來(lái)項(xiàng)目,聯(lián)合海天研發(fā)2萬(wàn)t壓鑄機(jī),寧波海威6800t已安裝調(diào)試2022年12月試制出極氪后地板。

4.壓鑄材料行業(yè)

1)上海帥翼馳已購(gòu)買(mǎi)鎂鋁C611免熱處理合金專(zhuān)利使用權(quán),2016年開(kāi)始研發(fā)和推廣適用于大型一體化壓鑄的免熱處理合金,2019年開(kāi)始驗(yàn)證,已實(shí)現(xiàn)批量生產(chǎn),成為國(guó)內(nèi)唯一免熱處理合金供應(yīng)商。

2)中鋁集團(tuán)與理想汽車(chē)、長(zhǎng)安汽車(chē)等主機(jī)廠合作,已開(kāi)發(fā)具有自主知識(shí)產(chǎn)權(quán)免熱處理壓鑄鋁合金(ZL2022104185459)并進(jìn)行應(yīng)用,完成理想汽車(chē)減振塔零件批產(chǎn)試用及某型號(hào)后地板樣件。

3)山西瑞格授權(quán)了Al-Si-Zn免熱處理合金專(zhuān)利,通過(guò)較多的壓鑄客戶(hù)資源,逐步滲透進(jìn)入特斯拉、小米以及長(zhǎng)安的一體化壓鑄產(chǎn)品。

4)河北立中投資的山東立中新能源鋰電新材料項(xiàng)目,墨西哥立中年產(chǎn)360萬(wàn)只輕量化鋁合金車(chē)輪項(xiàng)目,免熱處理,高導(dǎo)熱、高導(dǎo)電材料研發(fā)中心,已獲得合金專(zhuān)利。

5)廣東華勁正式將一體化汽車(chē)結(jié)構(gòu)件免熱處理鋁合金新材料列為重點(diǎn)研發(fā)攻關(guān)項(xiàng)目,已系統(tǒng)掌握了新材料的關(guān)鍵制備技術(shù),并小批量在零件級(jí)別本體取樣驗(yàn)證。

6)2022年,湖北金洋資源股份發(fā)布在高強(qiáng)韌免熱處理合金取得突破,稱(chēng)已完成多批次穩(wěn)定性驗(yàn)證,并交付客戶(hù)小批量試用[2]。

新能源重型貨車(chē)應(yīng)用前景

1.技術(shù)分析

以某新能源重型貨車(chē)為例,考慮到零件變形等問(wèn)題,選用免熱處理材料。材料性能:抗拉強(qiáng)度230~250MPa,斷后6%~10%,結(jié)合高壓壓鑄特點(diǎn),零件選擇白車(chē)身件。設(shè)備采用力勁集團(tuán)子公司意大利意德拉公司OL6200CS壓鑄機(jī),壓鑄機(jī)尺寸為19.5m×5.9m×5.32m,平臺(tái)的有效尺寸長(zhǎng)和寬均為2.35m,工作臺(tái)空間可以放下長(zhǎng)寬高尺寸在2m以?xún)?nèi)的任何零件,可以提供最大6218t的鎖模力。

2.成本分析

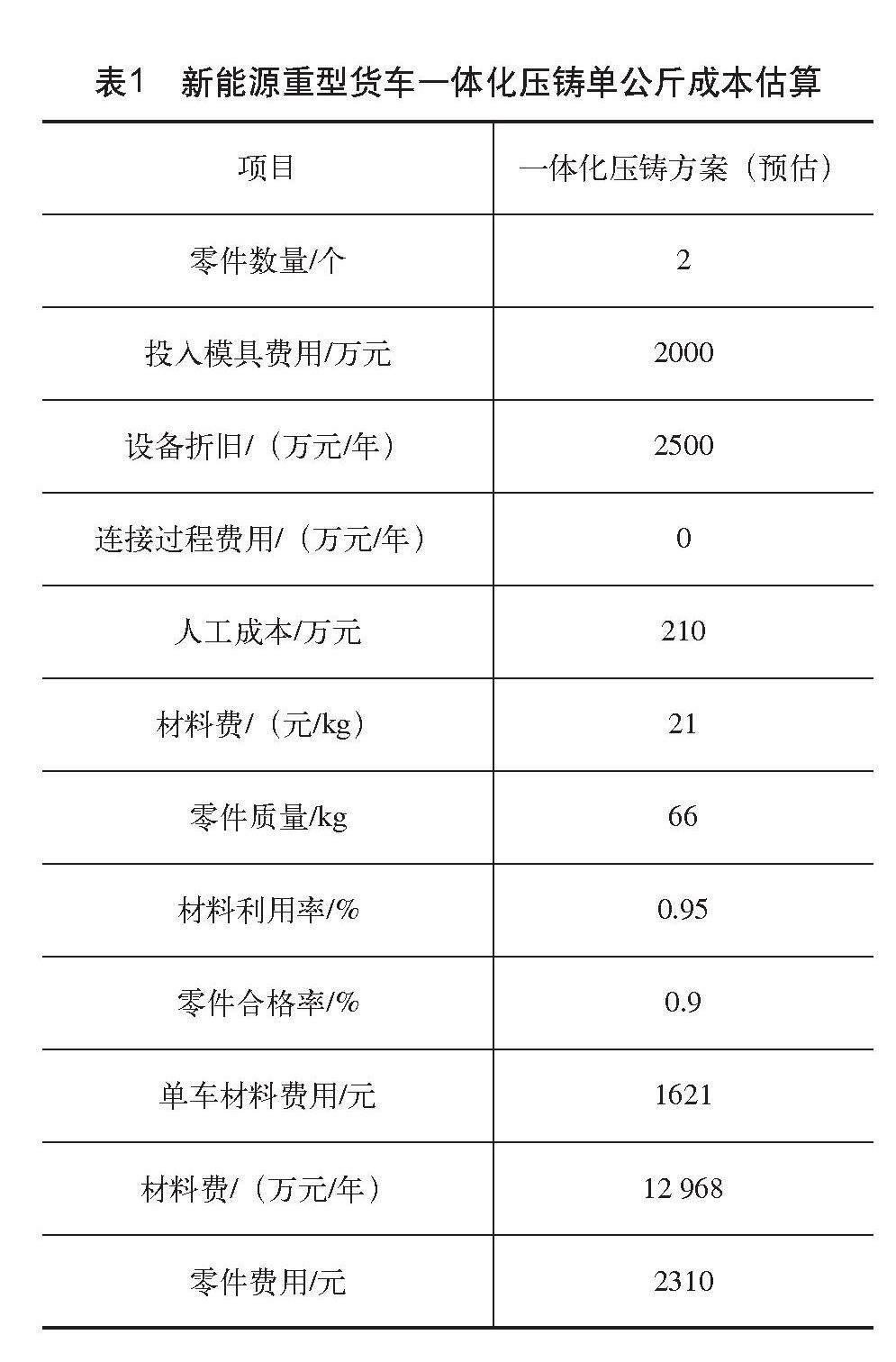

用一體化壓鑄替代原沖焊方案,對(duì)其單公斤零件成本進(jìn)行初步估算見(jiàn)表1。成本分為材料成本和制造成本。

(1)材料成本 根據(jù)鋼鋁密度、性能參數(shù),按照降重15%測(cè)算。鋼制零件質(zhì)量為78kg,一體化壓鑄零件總質(zhì)量為66kg(對(duì)稱(chēng)件)。直接材料價(jià)格:分別取鋼、鋁兩種金屬價(jià)格現(xiàn)價(jià)測(cè)算原材料成本。

(2)制造成本 計(jì)算壓鑄機(jī)、壓鑄模具折舊、電費(fèi)及人工等。以年產(chǎn)10萬(wàn)件、10年生命周期計(jì)算,一體化生產(chǎn)線投資近2.5億元。模具總投資2000萬(wàn)元,模具壽命8萬(wàn)件生命周期折舊。

1)用零件費(fèi)用除以零件質(zhì)量計(jì)算得到一體化壓鑄零件成本約35元/kg。

2)零件降重15%,減少?zèng)_壓模具50套、焊點(diǎn)數(shù)量820個(gè)、焊接螺母數(shù)量120個(gè),提升生產(chǎn)效率80%。

3)一體化壓鑄技術(shù)技術(shù)壁壘高,前期開(kāi)發(fā)廢品率高(特斯拉前期不低于35%),零件開(kāi)發(fā)與模具廠家進(jìn)行先期對(duì)接。開(kāi)發(fā)應(yīng)設(shè)計(jì)和工藝(沖、焊、涂、總及鑄)聯(lián)合針對(duì)應(yīng)用零件進(jìn)行分析。

4)一體化壓鑄島(壓鑄機(jī)和模具,周邊需要配套熔煉爐、機(jī)邊爐、取件和清理噴霧機(jī)器人、切邊設(shè)備、機(jī)加工機(jī)床、檢測(cè)設(shè)備、冷卻系統(tǒng)、排氣系統(tǒng)等組合在一起的壓鑄生產(chǎn)單元)據(jù)投入2億~4億元。

5)開(kāi)發(fā)前期對(duì)材料性能,產(chǎn)品結(jié)構(gòu)設(shè)計(jì),鋁鋼連接驗(yàn)證,前期選擇目前成熟的6000~8000t或以下壓機(jī)開(kāi)發(fā)零件提高開(kāi)發(fā)成功率。

3.面臨的挑戰(zhàn)

(1)工藝方面 一體化鑄件澆注質(zhì)量高,充型時(shí)間長(zhǎng),對(duì)其可制造性(壁厚分析、分型面分析、拔模角度及頂桿位置分析)、模流分析(流動(dòng)前沿形態(tài)、卷氣情況、渣包分布、充型溫度等流動(dòng)分析和凝固分析)、模溫控制(影響冷隔、縮孔、氣孔及變形等缺陷)、模具密封(高真空壓鑄涉及的主分型面、模芯側(cè)面、鑲塊側(cè)面、型芯密封、頂針密封及壓室密封)工藝設(shè)計(jì)要求高。

一體化壓鑄過(guò)程中因裹氣、補(bǔ)縮、變形等問(wèn)題產(chǎn)生的流痕、龜裂紋、冷隔、縮陷、印痕、夾皮剝落、燒蝕、麻點(diǎn)及裂紋等缺陷可導(dǎo)致鑄件因缺陷而報(bào)廢;鑄鋼連接所涉及的電阻焊、氣體保護(hù)焊等工藝,由于鋼和鋁的導(dǎo)電率、熱傳導(dǎo)等物理特性相差甚遠(yuǎn)不適用于鋼件與鋁件的連接。膠粘、熱熔自攻絲鉚接、自沖鉚接及螺栓聯(lián)接等工藝是鋼鋁連接的可行工藝[3]。對(duì)新的連接工藝研究和一體化壓鑄工藝問(wèn)題的解決,迫使企業(yè)不斷加強(qiáng)研發(fā)投入和提升技術(shù)人員的工藝水平。

(2)材料方面 壓鑄件需要免熱處理鋁合金材料,因?yàn)閭鹘y(tǒng)鋁合金壓鑄件為獲得高延伸率需熱處理,而一體化鑄件尺寸大,若增加熱處理則造成的形變及表面缺陷問(wèn)題大,廢品高。

免熱處理材料為專(zhuān)利材料,美國(guó)鋁業(yè)公司、德國(guó)萊茵菲爾德對(duì)免熱處理鋁材早有研究并擁有成熟的合金牌號(hào);國(guó)內(nèi)企業(yè)也在積極研發(fā)適用于大型薄壁壓鑄件的免熱處理材料,目前擁有相關(guān)專(zhuān)利的既有壓鑄生產(chǎn)商如廣東鴻圖,也有再生鋁生產(chǎn)商如立中集團(tuán)、瑞格金屬、永茂泰等,高校如上海交大等。免熱處理材料開(kāi)發(fā)和上下游息息相關(guān)。

雖然免熱處理合金研發(fā)不存在高不可攀的技術(shù)門(mén)檻,但需要上下游材料企業(yè),壓鑄廠、模具廠、整車(chē)廠合作研發(fā)。研發(fā)壁壘不僅在于合金成分調(diào)整、工藝路線調(diào)整,關(guān)鍵是材料生產(chǎn)商和壓鑄廠,整車(chē)廠綁定合作,不斷試錯(cuò),生產(chǎn)出符合整車(chē)性能要求的材料。

(3)模具及設(shè)備方面 模具制作的難點(diǎn)在于模具設(shè)計(jì)和原材料的選取,型腔精度、熱平衡、密封性要求高,所以提高了模具制作的難度。

根據(jù)有關(guān)資料顯示,鋁合金模具的使用壽命與其鎖模力有關(guān),6000t以上的超大型壓鑄機(jī)模具壽命8萬(wàn)次左右。未來(lái),12 000t的大型一體化鑄造機(jī),其配套模具使用壽命會(huì)更短。而沖壓件的模具壽命內(nèi)普遍在幾十萬(wàn)次。

一體化壓鑄1000萬(wàn)元模具費(fèi)與其使用壽命次數(shù)少的矛盾,對(duì)批量車(chē)輛成本的控制極為不利。一體化模具單環(huán)節(jié)的凈利潤(rùn)最高,技術(shù)壁壘最高。壓鑄機(jī)需超大噸位,高良率、一致性、穩(wěn)定性、超大噸位壓鑄機(jī)產(chǎn)能短缺,資金壁壘高(鎖模力高于5000t的超大型壓鑄機(jī)裸機(jī)單價(jià)在2500萬(wàn)元以上)。

結(jié)語(yǔ)

特斯拉在一體化壓鑄方面實(shí)現(xiàn)了重大突破,據(jù)目前公布的“開(kāi)箱工藝”預(yù)計(jì)將電動(dòng)汽車(chē)生產(chǎn)成本降低50%,并將工廠空間減少40%,并將開(kāi)發(fā)一款乘用車(chē)的周期縮短至2年內(nèi),徹底顛覆了電動(dòng)汽車(chē)的設(shè)計(jì)到制造。

隨著一體化壓鑄技術(shù)的不斷突破與應(yīng)用,一體化壓鑄產(chǎn)品范圍在電池托盤(pán)等零件的拓展,鑄件批量噸位的增加,將進(jìn)一步降低單公斤零件生產(chǎn)成本。在未來(lái)政策和雙碳目標(biāo)推動(dòng)下,重型貨車(chē)新能源車(chē)輛對(duì)整車(chē)輕量化的需求增加,鋁合金應(yīng)用的進(jìn)一步增長(zhǎng),一體化壓鑄技術(shù)市場(chǎng)前景將更為廣闊。

參考文獻(xiàn):

[1] 陶永亮,婁夢(mèng)妮.新能源汽車(chē)銷(xiāo)量促進(jìn)壓鑄產(chǎn)業(yè)及一體化壓鑄發(fā)展[J].鑄造設(shè)備與工藝,2022(2):52-55.

[2] 陶永亮,張明怡,向科軍,等.一體化壓鑄促進(jìn)鋁合金材料創(chuàng)新與發(fā)展[J].鑄造設(shè)備與工藝,2022(4):67-70

[3] 李福貴,顧成波.壓鑄及多材料連接工藝在新能源汽車(chē)車(chē)身中的運(yùn)用研究[J].機(jī)械工程師,2021(8):60-62.