酸堿鹽腐蝕下聚脲靜動態力學性能劣化規律

尹明升,郭 輝,陳 玉,呂 曉

(1.西南科技大學土木工程與建筑學院,綿陽 621000;2.長安大學地質工程與測繪學院,西安 710061)

長期暴露在海洋環境中的結構,不僅會受到Cl-、、微生物等的腐蝕影響[1-2],還會受到海浪、船只等沖刷和撞擊,結構的安全性及美觀受到嚴重影響,因此提高結構的耐蝕性是目前研究的熱點。噴涂型聚脲彈性體(SPUA)具有優異的防腐蝕及抗沖擊能力,被廣泛應用在結構防護工程中[3-5]。然而,海洋環境中的多重因素均會對SPUA 涂層產生腐蝕影響[6-8],因此單獨開展受酸堿鹽腐蝕后聚脲涂層的靜動態力學性能研究是十分必要的。

目前,國內外一些研究發現,加載方式會對聚脲材料的力學性能造成影響,且隨著應變率從低應變到高應變,聚脲材料存在由橡膠態到玻璃態的轉變,強度顯著增強[9-14]。MFORSOH 等[15]在鹽水環境中和紫外線條件下對聚脲涂層進行了單軸壓縮試驗,發現聚脲材料在腐蝕老化后具有較明顯的應變率效應,且應變能降低。張月等[16]研究了聚脲涂層在自然曝曬180 d過程中的力學性能,結果顯示曝曬后涂層各項力學性能會有不同程度的下降。林靜等[17]研究了2種純聚脲涂層在海水浸泡環境中的力學性能和表面性能變化規律。結果表明,經過120 d海水浸泡后,兩種聚脲涂層內部化學鍵均沒有出現明顯的斷鍵,涂層均具有較好的耐海水浸泡腐蝕能力。呂平等[18]研究了2 種聚脲涂層在酸、堿、丙酮、二甲苯和機油等腐蝕介質中浸泡前后的力學性能和微觀形貌變化規律,發現聚脲材料強度下降是由于腐蝕介質的浸入改變了SPUA 的微結構。雖然國內外對聚脲進行了系列研究,但大部分研究都是基于自然暴曬與紫外線老化,且多集中于表觀形貌與靜力學特性。船只與海浪等沖撞屬于動力學問題,且腐蝕環境與載荷的綜合作用易導致涂層劣化失效,因此有必要對酸堿鹽腐蝕條件下的聚脲防護層動態力學響應展開研究。

筆者采用GL-028型萬能試驗機和分離式霍普金森壓桿(SHPB)對經過不同時間酸、堿、鹽腐蝕后的聚脲材料進行靜動態力學性能研究,得到了其在不同應變率下的應力-應變關系,分析了不同腐蝕介質對聚脲材料應變能變化的影響,揭示了應變率與酸堿鹽腐蝕環境對聚脲材料力學性能的影響規律,探究了在酸堿鹽腐蝕環境中,聚脲材料的靜動態破壞模式,以期為聚脲在極端環境中的工程應用提供理論參考。

1 試 驗

1.1 試樣及溶液

噴涂型聚脲涂層由A 組分(雙官能團異氰酸酯與聚醚多元醇)及B 組分(端氨基聚醚與胺類擴鏈劑)在高溫高壓環境中快速反應制成[19]。其中,A、B組分原料均來自青島費米新材料科技有限公司,異氰酸酯為二苯基甲烷二異氰酸酯(MDI),聚醚多元醇為聚丁二醇(PTMG)。

使用氣管將雙層玻璃反應釜與水循環真空泵連接,隨后打開真空泵檢查整個裝置的氣密性并保持反應釜的干燥。將質量比m(MDI)∶m(PTMG)為1∶4.65的反應物分別加入雙層玻璃反應釜和分液漏斗中,控制反應溫度為(80±5)℃,在氮氣流保護條件下攪拌反應0.5~1 h制成半預聚體,當預聚體中氰酸酯基(NCO)的質量分數為10.5%時,降溫出料封存得A 組分。B組分是將端氨基聚醚、擴鏈劑與助劑等加入到裝有攪拌器、溫度計、真空管的三口燒瓶中,在100℃、-0.1 MPa條件下真空脫水1~2 h,當其含水率小于0.05%時,降溫出料封存得B組分。利用噴涂機系統將A、B組分噴涂于150 mm×150 mm 聚四氟乙烯板上,室溫固化7 d后得到噴涂型聚脲涂層。

采用電動沖片機將表面有聚脲涂層的聚四氟乙烯板裁剪為標準尺寸,拉伸與壓縮試樣如圖1所示。根據 ISO 37—2017Rubber,Vulcanized or Thermoplastic—Determination of Tensile Stress-Strain Properties,準靜態拉伸試樣采用長100 mm、厚2 mm 的標準啞鈴型試件,標距段長25 mm;根據ISO 23529-2016Rubber-General Procedures for Preparing and Conditioning Test Pieces for Physical Test Methods,標準壓縮試樣采用直徑19 mm、厚7 mm 的圓柱體試件。

圖1 準靜態測試試樣實物圖Fig.1 Physical image of quasi-static tensile specimen(a)and quasi-static compression specimen(b)

根據國標GB/T 14834—2009《硫化橡膠或熱塑性橡膠與金屬黏附性及對金屬腐蝕作用的測定》,腐蝕介質采用質量分數均為5%的H2SO4(酸環境)、NaOH(堿環境)和NaCl(鹽環境)三種溶液[17]。在常溫下,將試樣浸泡于腐蝕溶液中0,7,14 d,試樣表面距液面應超過10 mm,浸泡結束后,撈出并用蒸餾水清洗、擦干,在標準條件下放置24 h以上,然后進行力學性能測試。

1.2 試驗方法

1.2.1 準靜態拉伸測試

采用GL-028型電子萬能試驗機對試樣進行準靜態拉伸與壓縮試驗,采用恒應變加載方式,拉伸加載速率設計為150 mm/min與15 mm/min,壓縮加載速率設計為42 mm/min與4.2 mm/min。準靜態拉伸過程中,將引伸計與試樣狹窄的部分相連接,引伸計的標距為25 mm,根據文獻[14],拉伸和壓縮加載下的應變率分別為0.01 s-1與0.1 s-1。在加載過程中,試樣的截面積As會隨載荷增大而變化,因此工程應力-應變曲線難以準確描述聚脲涂層試樣的力學性能變化規律,故采用真應力-真應變曲線來描述材料的力學性能。材料真應力-真應變與工程應力-工程應變換算關系見式(1):

式中:σt為真實應力;εt為真實應變;σe為工程應力;εe為工程應變。

1.2.2 動態壓縮測試

動態壓縮試驗采用西南科技大學結構沖擊與振動實驗室的分離式霍普金森桿系統,入射桿和透射桿均為直徑20 mm,彈性模量為72 GPa的鋁合金桿,其長度分別為2 000 mm 和1 500 mm,子彈長300 mm。該系統可通過氣壓控制不同入射速度,以實現不同應變率加載,通過計算,最終應變率分別為2 160 s-1、2 670 s-1與3 200 s-1。將壓縮試樣置于入射桿與透射桿之間。試驗裝置由入射桿、透射桿、吸收桿和子彈組成,通過氣壓驅動子彈,快速撞擊入射桿端部,并以應力波的形式在桿中傳播,由于材料波阻抗不同,在試件處產生透射波與反射波,通過桿上應變片采集應力波脈沖信號,根據一維應力波理論[20],通過式(2)計算得到試樣的應力、應變和應變率。

2 結果與討論

2.1 拉伸試驗

2.1.1 破壞特征

由圖2可見:在三種溶液中浸泡14 d后,試樣拉伸后的斷裂部位處于規定標距段內,且斷口平直、均勻。這是由于聚脲材料優異的高彈性及大變形特性。隨著拉伸載荷的持續進行,聚脲材料會產生較大的拉伸變形,且在拉伸斷裂后會在很快時間內恢復原狀。

圖2 在三種溶液中浸泡14 d后試樣的拉伸試驗結果Fig.2 Tensile test results of samples after immersion in three solutions for 14 d

2.1.2 力學性能

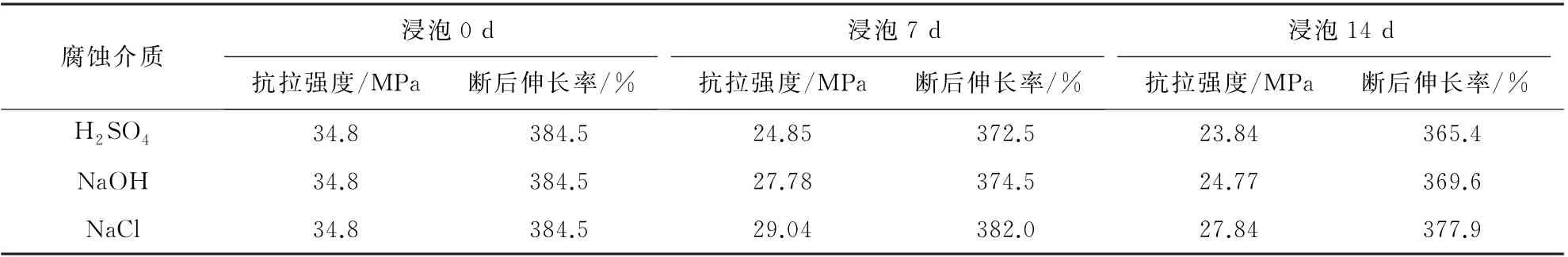

由表1可知:在酸、堿、鹽環境中浸泡后,試樣強度均有所降低;在相同條件下,與未浸泡試樣相比,在酸、堿、鹽環境中浸泡7 d后,試樣的抗拉強度分別降低了28.6%、20.16%、16.54%,斷后伸長率分別降低了3.1%、2.6%與0.7%;在酸、堿、鹽環境中浸泡14 d后,試樣的抗拉強度分別降低了34.45%、24.86%、20.43%,斷后伸長率分別降低了4.9%、3.9%與1.7%。拉伸試驗結果表明:隨著試樣浸泡時間的延長,抗拉強度與斷后伸長率均逐漸降低,且酸性環境對試樣的力學性能影響更大。

表1 準靜態拉伸載荷下試樣的力學性能Tab.1 Mechanical properties of samples with quasi-static tensile load

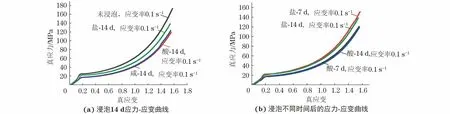

為研究浸泡時長對聚脲試樣拉伸性能的影響,圖3給出了準靜態拉伸條件下試樣的應力-應變圖。由圖3可見,聚脲材料經NaOH 和NaCl溶液浸泡7 d后,在準拉伸應變范圍內,其應力-應變曲線接近重合,具有相似變化規律;浸泡14 d后,其最大拉伸強度分別降低了34.45%、24.86%、20.43%,且經NaOH 浸泡過后,聚脲材料強度降低較為顯著,應力-應變曲線變化規律不再與NaCl浸泡后的一致,反而與H2SO4浸泡后的變化規律相似。而經H2SO4與NaCl溶液浸泡7 d與14 d后,除最大拉伸強度不同外,其應力-應變曲線具有相似變化規律。浸泡試驗結果表明:隨著浸泡時間延長,酸與堿溶液均會對聚脲試樣的拉伸強度產生較大影響,而鹽溶液未對其產生明顯影響;試樣在NaOH 溶液中浸泡14 d后拉伸強度突然降低是由于在SPUA 的反應過程中有一定量的氨基甲酸酯基生成,在堿的參與下,發生了一定程度的水解,使得鏈段中的氨基甲酸酯基水解成小鏈段,N—H 鍵斷裂[20-22],最終導致材料強度下降。

圖3 試樣在不同溶液中浸泡不同時間后的真應力-應變曲線Fig.3 True stress-strain curves of samples immersion in different solutions for different periods of time:(a)stress strain curves after immersion for 14 days;(b)stress strain curves after immersion for different periods of time

2.2 壓縮試驗

2.2.1破壞形態

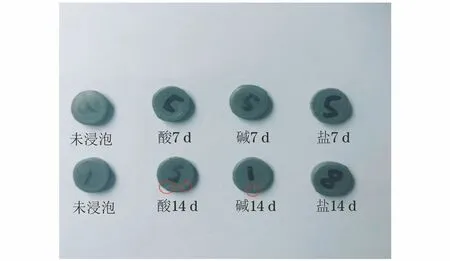

由圖4可見:在H2SO4與NaOH 溶液中浸泡7 d的試樣經過壓縮試驗后,表面出現若干細微裂紋,其沿試樣圓周分布、未貫穿到內部;在NaCl溶液中浸泡7 d的試樣經過壓縮試驗后,未出現明顯破壞;在H2SO4/Na OH 溶液中浸泡14 d后的試樣經過壓縮試驗后,邊緣沿厚度方向產生了裂縫,并都存在一條貫穿試件的裂縫,酸性環境中試樣的裂縫寬度略大于堿性環境中試樣。高速攝影結果表明:在H2SO4溶液中浸泡14 d后,試樣存在未貫穿的微裂縫,在NaCl溶液中浸泡14 d后,壓縮試樣表面出現少許裂紋,但未有較大裂縫產生。裂縫的產生是由于在H2SO4或NaOH 浸泡環境中,聚脲試樣的拉伸強度不斷降低,在水分子、氧氣和等腐蝕介質的共同作用下,聚脲分子鏈斷裂,開始降解,且隨著浸泡時間延長,SPUA 涂層中α-碳原子易被氧化而加速涂層降解,聚脲材料的拉伸強度降低,故在高速沖擊下產生裂縫[21]。

圖4 在不同溶液環境中浸泡不同時間后試樣的壓縮試驗結果(3 200 s-1 應變率)Fig.4 Compression test results of samples immersion in different solution environments for different periods of time(3 200 s-1 strain rate)

2.2.2 力學性能

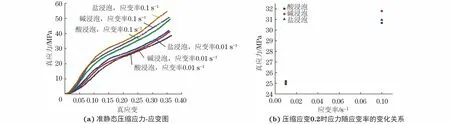

由圖5可見:當應變為0~0.02時,試樣強度隨應變增長呈現緩慢上升趨勢;當應變為0.02~0.1時,應力隨應變增長呈現類似線性變化規律;之后隨著應變不斷增大,應力緩慢增長,試樣不斷被壓實,當應變超過0.3時,發生相同應變所需要應力增大,即應力不斷提高,表現出明顯應變硬化效應。且在整個壓縮過程中聚脲試樣均未出現明顯破壞,卸載一段時間后恢復原狀,表明其具有優異彈性,且具有較好防護作用。

圖5 聚脲材料的壓縮應力-應變曲線Fig.5 Compression stress-strain curves of polyurea(a)and quasi-static compression stress-strain relationship between stress and strain rate at compressive strain 0.2(b)

由圖5還可知,在相同應變率下,聚脲材料壓縮強度未出現明顯增長;隨著應變率提高,應力相應增大,強度增強,表現出明顯的應變率強化效應。

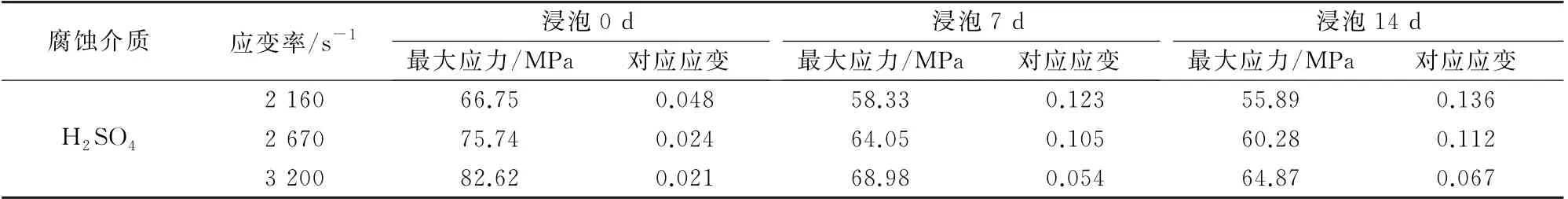

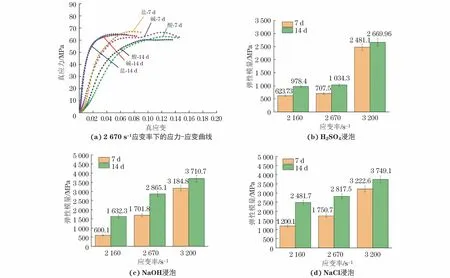

為研究相同浸泡時間下不同應變率對聚脲材料力學性能的影響,繪制了經腐蝕介質浸泡7 d 與14 d后在不同應變率下的應力-應變圖。由圖6可見:隨著應變率的增大,聚脲材料強度相應提高,達到最大應力的應變范圍明顯縮短。為具體量化應變率對試件力學性能的影響規律,表2 以腐蝕介質H2SO4為例,明確了不同應變率下聚脲材料在動態壓縮下的最大應力與應變的關系。由表2可見:在H2SO4溶液中浸泡7 d后,隨著應變率從2 160 s-1上升到3 200 s-1,聚脲最大應力升高,且最大應力對應的應變減小。這是因為聚脲在動態壓縮過程中,隨著應變率增大,聚脲內部產生大量熱量,聚脲由高彈性橡膠態轉變為脆性玻璃態,聚脲出現硬化,故發生相同變形所需要的力相應增大。

表2 不同應變率下聚脲的力學性能Tab.2 Mechanical properties of polyurea at different strain rates

圖6 不同應變率下試樣在不同溶液中浸泡不同時間后的動態壓縮應力-應變曲線Fig.6 Dynamic compressive stress-strain curves of specimens immersed in different solutions for different periods of time at different strain rates

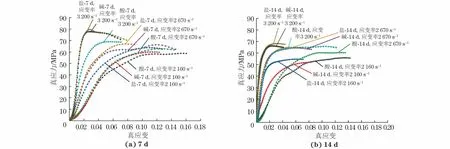

在本試驗中,延長腐蝕溶液浸泡時間會對聚脲試樣產生影響。由圖7(a)可見:隨著浸泡時間的延長,聚脲最大應力相應降低,而曲線的斜率相應提高,即達到相同應變時應力增大,聚脲材料彈性模量提高。選取每條曲線的最大應力進行分析,研究發現,當應變率不變時,聚脲材料隨著浸泡時間的延長,最大應力降低,在H2SO4、NaOH 與NaCl溶液中浸泡14 d后,其最大應力分別降低了20.3%、14.9%與12.5%,表明聚脲材料具有一定的耐堿、耐鹽性,但其對酸性環境比較敏感。

圖7 經不同溶液浸泡后試樣的應力-應變曲線和彈性模量隨應變率的變化關系Fig.7 The stress-strain curves and relationship between elastic modulus of samples and strain rate after immersion in different solutions:(a)stress-strain curves at 2 670 s-1 strain rate;(b)immersion in H2SO4;(c)immersion in NaOH;(d)immersion in NaCl

進一步對比了酸、堿、鹽浸泡時間對試樣彈性模量的影響,經不同腐蝕溶液浸泡后,試樣的彈性模量與應變率關系如圖7(b)~(d)所示。由圖7可知,應變率與浸泡時間會對聚脲材料的彈性模量產生一定影響,即隨著應變率增大與浸泡時間的延長,聚脲彈性模量相應增大。這表明,在未達到峰值應力之前,聚脲材料彈性模量與應力會隨著浸泡時間的延長而增大,具有一定的依時性效應。

3 結 論

(1) 聚脲材料經酸、堿、鹽浸泡后,力學性能均有下降,且其對酸性環境最敏感,最大拉伸與壓縮強度分別降低34.45%與20.3%。

(2) 隨著加載速率增大,聚脲材料表現出明顯應變率硬化效應,聚脲材料發生由橡膠態到玻璃態的轉變,強度提高。

(3) 聚脲材料的力學性能隨應變率增加而增大,即隨著應變率增大,聚脲材料最大應力相應增大。

(4) 在一定時間范圍內,隨浸泡時間延長,相同應變所對應的應力相應提高,試驗過后,聚脲材料未產生明顯破壞,且表面無顯著痕跡,表明其具有優異的耐腐蝕和抗沖擊性能,可在工程實際中發揮一定作用。