沿海大氣中某備用機組主蒸汽管道吊架的斷裂原因

張倚雯

(中電華創(蘇州)電力技術研究有限公司,蘇州 215123)

管道支吊架用于承受管道載荷、限制管道位移、控制管道振動,此外,還需將載荷傳遞至承載結構上的各類組件或裝置。吊架從管道上方吊掛,主要受拉應力作用。管道支吊架是壓力管道的重要支撐件,其完整性會直接影響管道系統的應力狀態,及壓力管道的安全運行[1]。不銹鋼在火力發電廠設備管道中應用廣泛。06Cr19Ni10 不銹鋼具有奧氏體組織,是目前市場上需求量最大的不銹鋼品種[2-7]。

大氣腐蝕是材料與其周圍大氣環境相互作用的結果,是一種存在最廣泛的金屬腐蝕形式[8-9]。奧氏體不銹鋼在含氯環境中極易發生腐蝕,應力腐蝕開裂是奧氏體不銹鋼在苛刻環境中的一種典型腐蝕破損形式,是奧氏體不銹鋼性能失效的最主要原因之一。應力腐蝕開裂是敏感材料在拉應力和腐蝕介質的協同作用下,在低于材料強度極限時出現的脆性開裂現象[10]。Cr元素可以促進保護性銹層的形成,使開路電位正移,還可使銹層具有陽離子選擇性,從而阻止Cl-向基體表面侵蝕,是可以顯著提高鋼材耐蝕性的元素之一[11]。晶間腐蝕作為一種局部腐蝕,廣泛存在于奧氏體不銹鋼中[12]。尤其在海水環境中,鎳鉻不銹鋼易發生晶間腐蝕。

此次斷裂吊架發生在我國沿海的某火電廠,該地區是典型中亞熱帶季風氣候,基本無冬季,暖熱濕潤,具有明顯的海洋性氣候特征[13]。空氣中的水蒸氣會在金屬表面吸附并形成一層液膜,同時空氣中部分污染性氣體會擴散到液膜中,溶解后轉化為侵蝕性離子,與金屬發生電化學反應,加速腐蝕。海洋大氣環境的特點是相對濕度大、鹽含量高,大氣污染物主要是海鹽粒子,海鹽粒子中Cl-含量豐富,沉積并溶解在液膜中后,其濃度遠大于在其他大氣環境中的。Cl-可以穿過腐蝕產物并滲透到金屬表面直接參與電化學腐蝕,對腐蝕起催化作用[14-15]。

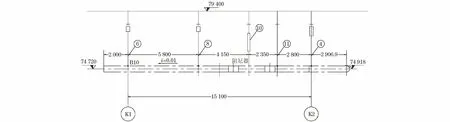

此次吊架斷裂事故發生于一備用火電廠,鍋爐為DG-2880/29.3-Ⅱ1型、露天布置、全鋼構架、全懸吊結構π型超超臨界參數變壓直流鍋爐。該鍋爐的主體結構已于5 a前建成,在近期的復工檢驗中,發現標高74.918 m 處主蒸汽管道的吊架斷裂。該段主蒸汽管道的支吊架布置情況見圖1,斷裂吊架編號為4號和6號。此次送檢吊架為4號吊架,斷裂發生在U(型)彎處,現場斷裂情況如圖2所示。筆者通過宏觀檢查、化學成分分析、金相檢驗、力學性能檢驗、掃描電鏡及能譜分析等對吊架的斷裂失效原因進行分析,以期為今后避免此類事故的再次發生提供依據。

圖1 主蒸汽管道斷裂吊架附近的支吊架布置圖Fig.1 Arrangement plan of the nearby supports and hangers of the cracked main steam line hangers

圖2 斷裂吊架現場照片Fig.2 Site photo of the cracked hanger

1 理化檢驗與結果

1.1 宏觀檢查

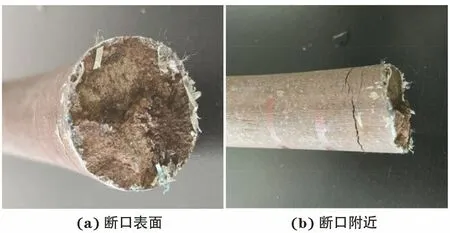

斷裂吊架材質為06Cr19Ni10 鋼(材質由電廠提供)。吊架失效位置的宏觀形貌如圖3所示,斷口處腐蝕嚴重,推測發生斷裂后已經過了較長時間,斷口附近可見多條寬窄不一的裂紋;裂紋沿周向擴展,較長裂紋的長度約為吊架周長的二分之一。

圖3 失效部件的宏觀形貌Fig.3 Macro appearance of the fracture(a)and the cracks near the fracture(b)of the failed component

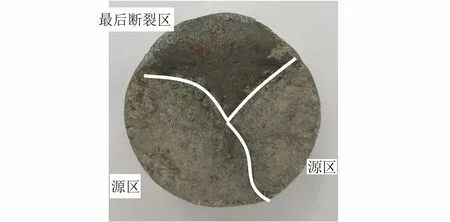

使用2%(體積分數)鹽酸水溶液對斷口表面垢層超聲清洗10 min,清除垢層后可見斷口無縮頸,無明顯的剪切唇和纖維區,為脆性斷口。斷口上存在斷裂源區、裂紋擴展區及最后斷裂區,符合應力腐蝕開裂的宏觀形貌特征,見圖4。斷口表面存在兩個源區,結合圖3(a),可判斷其位于吊架U 彎兩側中性面偏內弧部位。

圖4 斷口的宏觀形貌Fig.4 Macro appearance of the fracture

1.2 化學成分分析

使用Belec移動式直讀光譜儀對失效件進行化學成分分析。由表1 可見,與GB/T 1220-2007《不銹鋼棒》中對06Cr19Ni10鋼的化學成分要求相比,失效件的C含量偏高,Cr含量偏低。

表1 失效件的化學成分Tab.1 Chemical composition of failed component

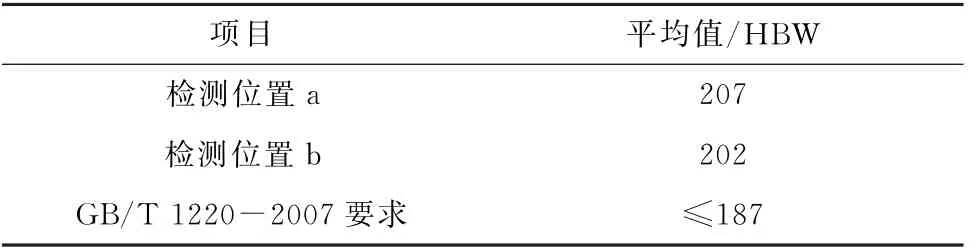

1.3 硬度檢測

采用HBST-3000型臺式數顯布氏硬度計對失效件進行硬度檢測。由表2可見,失效件的布氏硬度值高于標準要求。

表2 失效件的布氏硬度Tab.2 Brinell hardness of failed component

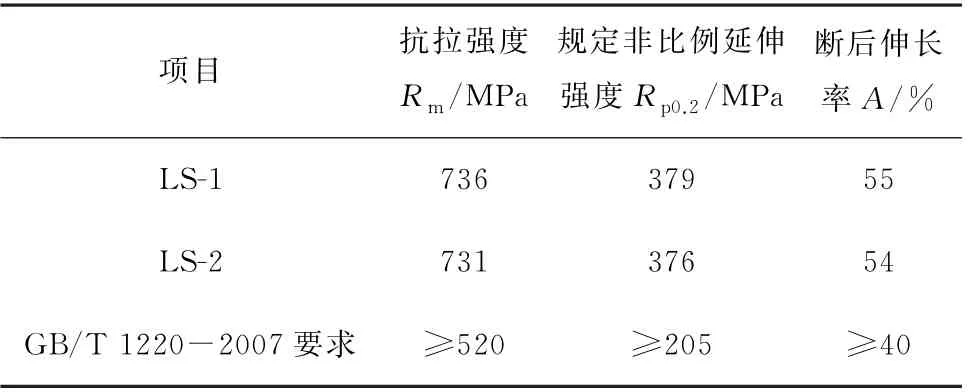

1.4 力學性能測試

按GB/T 228.1-2010標準要求,在失效吊架直段部分取兩個室溫拉伸試樣,編號分別為LS-1和LS-2,使用MTS C45萬能試驗機對失效件進行室溫拉伸試驗,由表3可見,失效件的室溫拉伸性能滿足標準要求。

表3 失效件的室溫拉伸性能Tab.3 Tensile properties at room temperature of the failed component

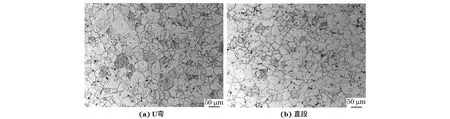

1.5 顯微組織觀察

對失效件U 彎位置的斷口及附近直段位置分別取樣,使用蔡司Axio Observer型金相顯微鏡對失效件的非金屬夾雜物及顯微組織進行觀察。根據GB/T 10561-2005《鋼中非金屬夾雜物含量的測定 標準評級圖顯微檢驗法》,失效件的非金屬夾雜物為B類2.5級、D類2.5級。從失效件U 彎位置和直段位置橫截面取樣。由圖5 可見,失效件組織均為奧氏體+第二相,參考DL/T 1422-2015《18Cr-8Ni系列奧氏體不銹鋼鍋爐管顯微組織老化評級標準》,U 彎和直段的老化級別均為老化1級,未見老化,晶粒度均為6.5級,U 彎、直段位置顯微組織無明顯差異。

圖5 失效件U彎及直段位置橫截面的顯微組織(取樣位置為芯部)Fig.5 Microstructure of the cross-section at the U-bend(a)and straight section(b)of the failed component(sampling location at the core)

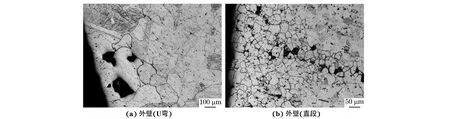

由圖6 可見:U 彎位置外壁及其附近區域存在混晶,且U 彎及直段外壁區域均存在沿晶裂紋,裂紋由外壁向內壁延伸,且存在不同程度的晶粒脫落。

圖6 失效件U彎及直段位置外壁的顯微組織Fig.6 Microstructure of the outer wall at the U-bend(a)and straight section(b)of the failed component

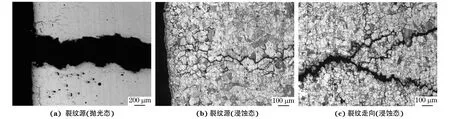

將失效件U 彎位置斷口附近的裂紋沿縱向剖開,由圖7可見:U 彎位置斷口附近存在數條沿周向擴展的裂紋,拋光態下可見主裂紋附近存在由外壁向內壁擴展的微裂紋,浸蝕后可見裂紋均沿晶發展,且其在向內壁發展的過程中發生分叉,呈樹枝狀,符合應力腐蝕裂紋形貌特征。

圖7 U彎裂紋位置縱剖面的顯微形貌Fig.7 Micro morphology of the longitudinal section at the location of U-bend cracks:(a)crack source(polish state);(b)crack source(erosion state);(c)crack direct(erorion state)

從U 彎附近的直段橫截面取樣進行金相檢驗,發現其芯部存在沿晶裂紋,裂紋起源于吊架取樣的芯部,并沿晶界發展,無分叉。裂紋起源于芯部晶界第二相質點處,沿晶界向兩側擴展。

1.6 掃描電鏡與能譜分析

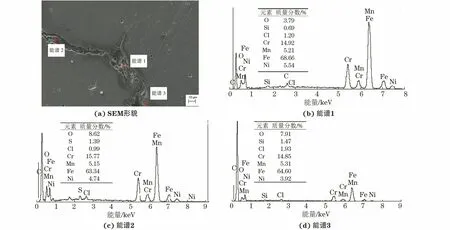

使用配備OXFORD 能譜儀(EDS)的ZEISS EVO 18型掃描電子顯微鏡對失效件的斷口進行形貌觀察。如圖8所示,斷口呈現冰糖狀形貌,晶界上存在微孔,為典型的沿晶延性斷口。

圖8 失效件斷口形貌Fig.8 Fracture morphology of the failed component

使用能譜儀對裂紋內部進行成分分析,結果如圖9所示。裂紋沿晶界發展,裂紋內部及附近存在Cl元素的富集,滿足發生應力腐蝕及晶間腐蝕的介質條件。

圖9 裂紋的SEM 形貌及EDS結果Fig.9 SEM morphology(a)and EDS results(b-d)of the cracks

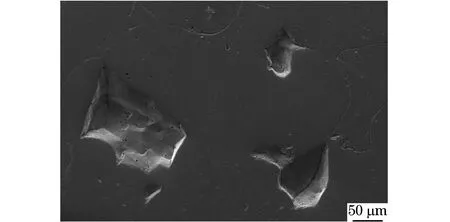

由圖10可見:失效件位置(U 彎處)晶界處有微孔,推測存在晶粒脫落現象。

圖10 裂紋位置的SEM 形貌Fig.10 SEM morphology of the crack

2 討 論

一般來說,管道支吊架失效及異常的原因有安裝位置,初裝載荷及管子、管件的選擇與設計不符,直接接觸管道的材料與設計不符,支吊架運行異常,錯用型號和材料,支吊架間距偏差,偏裝作業偏離設計值等。本次送檢吊架未經運行、使用,安裝后長時間擱置即發生斷裂,吊架材質為奧氏體不銹鋼,且處于沿海環境中,材料成分、性能,部件制造、安裝及腐蝕等因素都會成為其失效的影響因素。

化學成分分析結果表明:失效件的C 含量偏高,其化學成分不符合標準要求。奧氏體不銹鋼中含碳量越高,晶間腐蝕傾向越嚴重。此外,應力腐蝕敏感性也隨碳含量的變化而變化,且當碳的質量分數為0.12%時,應力腐蝕敏感性最大[16]。失效件的Cr、Ni含量低于標準值,而18Cr-8Ni系不銹鋼的Cr和Ni質量分數必須超過18%和8%,才能保持其固有的耐蝕性,因此失效件的耐蝕性較差。此外,失效件的Mn元素含量偏高,存在錳代鎳的現象,這會造成試樣硬度偏高,耐蝕性較差。

吊架斷裂位置在U 彎處,表面未見明顯制造、磨損等外觀缺陷;吊架受拉應力作用,材質為奧氏體不銹鋼,且沿海環境存在腐蝕性介質,具備應力腐蝕發生的關鍵條件。進一步分析表明,裂紋為沿晶擴展,斷口無縮頸,無明顯的剪切唇和纖維區,為脆性斷口,符合應力腐蝕或晶間腐蝕失效的斷口形貌。斷口存在斷裂源區、裂紋擴展區、最后斷裂區,源區位于吊架U 彎兩側中性面偏內弧部位,此處所受應力相對較大。

失效件的硬度高于標準要求,室溫拉伸性能符合標準要求。一般來說,材料的硬度及強度越高,對應力腐蝕的敏感性越大[17]。失效件的顯微組織為奧氏體+第二相,未見老化,晶粒度6.5級,氧化鋁類夾雜物2.5級,環狀氧化物類夾雜物2.5級,夾雜物含量較多。U 彎及直段位置均發現起源于外壁的裂紋,且在裂紋源位置存在晶粒脫離,為沿晶裂紋,且裂紋符合晶間腐蝕開裂裂紋的形貌特征。

掃描電鏡及能譜分析結果顯示,斷口呈冰糖狀,存在大量沿晶界分布的細小微孔及第二相,為典型的沿晶延性斷口,裂紋內部富含Cl元素,存在發生腐蝕的介質條件。同時,在掃描電鏡下可看到晶粒脫落的形貌,證明失效件晶界位置薄弱。

據了解,吊架U 彎制作后,未采取固溶處理工藝,即此處的加工應力未消除,其抗腐蝕能力降低。對奧氏體鋼來說,當工作環境具備腐蝕條件時,極易發生應力腐蝕和晶間腐蝕。金相檢驗發現送檢試樣存在晶間裂紋,裂紋存在于部件芯部與外壁,沿晶擴展;能譜分析晶間裂紋中物質組分,其中Cl元素達到一定含量,判斷晶間裂紋為應力腐蝕裂紋及晶間腐蝕裂紋。此次斷裂吊架同時存在應力腐蝕及晶間腐蝕現象。

3 結論與建議

沿海火力發電廠主蒸汽管道吊架在非在役狀態下斷裂,分析得出材質錯用是其主要原因。此外,沿海大氣特殊的鹽霧環境給奧氏體不銹鋼提供了腐蝕介質,加之吊架U 型彎加工后未經固溶處理,殘余應力無法釋放,最終發生應力腐蝕和晶間腐蝕以致斷裂。建議對特殊環境中使用的奧氏體鋼設備加強監督管理,保證材料質量及設備的加工處理過程,使用過程中加強監督檢驗。針對此次事件,建議如下。

(1) 核實吊架鋼號及制造工藝,鋼號與設計不符合的應予以更換;做好管道支吊架設計制造、安裝、驗收和檢驗各階段的技術資料接收工作,建立管道及支吊架技術監督檔案。

(2) 對同批次奧氏體鋼吊架進行取樣檢驗分析,其他奧氏體鋼材質吊架進行抽查性現場檢驗。

(3) 對主汽及其他管道支吊架進行全面檢查調整。