天燃氣重型商用車制造工藝技術流程研究

賈存泰 鄭亞運 張棟梁 魏紫鵬 馬偉光 高林

作者簡介:賈存泰(1995—),男,工程師,學士學位,研究方向為商用車整車裝配制造工藝。

參考文獻引用格式:

賈存泰, 鄭亞運, 張棟梁, 等. 天燃氣重型商用車制造工藝技術流程研究[J]. 汽車工藝與材料, 2024(5): 18-26.

JIA C T, ZHENG Y Y, ZHANG D L, et al. Research on Manufacturing Process Technology for Gas-Powered Heavy-Duty Commercial Vehicles[J]. Automobile Technology & Material, 2024(5): 18-26.

摘要:為研究天然氣商用車與傳統商用車(柴油)的能源性質差異,闡述了燃料特性、加注設備成本、常見泄漏情形和商用車污染物及溫室氣體的排放情況、續航能力等內容,對天然氣商用車供氣系統氣瓶及氣路結構、原理進行分析說明,并對國內某重型商用車供氣系統布置形式進行分解,制定了天然氣重型商用車的裝配工藝流程及工藝規范。最后,研究了GB 19239—2022《燃氣汽車燃氣系統安裝規范》的泄漏試驗操作規程,參考氮氣置換技術,梳理了天然氣重型商用車的氮氣置換操作規程和天然氣重型商用車從裝配到入庫的生產工藝。

關鍵詞:重型商用車 天然氣 制造工藝 氮氣置換 泄漏試驗

中圖分類號:U466? ?文獻標志碼:B? ?DOI: 10.19710/J.cnki.1003-8817.20230315

Research on Manufacturing Process Technology for Gas-Powered Heavy-Duty Commercial Vehicles

Jia Cuntai, Zheng Yayun, Zhang Dongliang, Wei Zipeng, Ma Weiguang, Gao Lin

(FAW Jiefang Qingdao Automotive Co., Ltd., Qingdao 266200)

Abstract: To explore the differences in energy properties between natural gas commercial vehicles and traditional commercial vehicles (diesel), this paper described natural gas characteristics, the cost of refueling equipment, common leakage scenarios, and the emissions of pollutants and greenhouse gases from commercial vehicles, as well as their driving range, then analyzed and explained the gas cylinder and gas route structure and principles of the natural gas commercial vehicle supply system. Arrangement of gas supply system for a domestic heavy-duty commercial vehicle was dissected, and the assembly process and technical specifications for natural gas heavy duty commercial vehicle were developed. Finally, the paper studied the leakage test operation procedures of the GB 19239-2022 “Gas Vehicle Gas System Installation Specifications”, and summarized the nitrogen displacement operation procedures and production processes for natural gas heavy-duty trucks from assembly to storage.

Key words: Heavy-duty commercial vehicle, Natural gas, Manufacturing process, Nitrogen replacement, Leakage test

1 前言

目前,我國重型商用車仍以柴油動力為主,但天然氣動力的車型市場份額正逐年增長。2023年上半年,我國商用車市場持續復蘇,天然氣重型商用車增長最快。

天然氣重型商用車運輸成本更低[1]。液化天然氣(Liquefied Natural Gas,LNG)與壓縮天然氣(Compressed Natural Gas,CNG)之間的價格相差較小,市面上的天然氣重型商用車能源以LNG為主,因此,本文僅分析LNG與柴油的經濟性。根據上海石油天然氣中心發布的數據:2022年8月23日至2023年8月23日,LNG出廠最高價7 804元/t,最低價為3 783元/t;柴油出廠最高價為9 164元/t,最低價為7 234元/t。經燃料熱值計算可知,LNG完全燃燒的熱量為6.7~13.7 MJ/元,柴油完全燃燒的熱量為4.3~5.4 MJ/元。此外,天然氣重型商用車氮氧化物排放量極低,無需尿素還原氮氧化物。

2 天然氣及傳統能源分析

2.1 天然氣及傳統能源概述

天然氣(Natural Gas,NG)是由以氣態低分子烴為主要組成部分的混合物,根據儲存運輸方式的不同,主要分為管道天然氣(Pipeline Natural Gas,PNG)、LNG及CNG,還有一種比較特殊的液化壓縮天然氣(Liquefied-Compressed Natural Gas,L-CNG),以LNG狀態儲存,而加注時經壓縮氣化為CNG。天然氣作為清潔能源,具備熱值高、含碳量低、含硫量低、儲量豐富的優點。在完全燃燒獲得同等能量的前提下,天然氣排放的CO2約為煤炭的67%,約為原油的43%。

柴油與天然氣類似,主要成分為烴類,構成柴油的烴類主要為復雜烴類,沸點遠高于構成天然氣的低分子烴,因此,柴油在常溫常壓條件下以液態存在,凝固點較高。我國輕柴油按凝固點分為6個標號,凝固點為-44~8 ℃,使用者需要根據需求選擇。在北方,車輛會采用主、副油箱設計:低溫條件下,低容量的副油箱加注凝固點較低的柴油,大容量的主油箱加注凝固點較高的柴油,車輛起動后先使用副油箱的柴油驅動,車輛運行一段時間后,將燃燒的部分熱量通過水等介質加熱主油箱,當溫度高于主油箱柴油凝固點后,使用主油箱供油。

2.2 天然氣及傳統能源特性

2.2.1 物理特性

將常態天然氣降至-161.5 ℃使其液化得到LNG,通常在-161.5 ℃、0.1 MPa的條件下進行儲存、運輸;液化天然氣是以沸騰狀態儲存,沸騰的LNG蒸發形成溫度接近于LNG液體溫度的蒸發氣,該氣體與PNG、CNG的物理特性不同。蒸發是吸熱過程,當部分液態天然氣蒸發時,該部分液態天然氣吸熱后變為LNG的蒸發氣,吸取熱量使其它部分溫度降低至沸點以下。在系統外無輸入能量或輸入的能量極少,且其它環境條件不變的情況下,有限空間內LNG蒸發氣量基本固定。當壓力等條件改變時,有限空間內LNG蒸發氣量會變為另一個平衡狀態,該現象稱為閃蒸:經計算機輔助分析可知,壓強為100~200 kPa時,1 m3 LNG壓強每降低1 kPa,閃蒸的氣體量約為0.4 kg。

CNG是將常態天然氣在10~25 MPa壓強下壓縮后得到的,壓縮比一般為200∶1。

雖然LNG和CNG是天然氣在不同條件下的狀態,但熱值不同:LNG的熱值約為52 MJ/kg,CNG的熱值約為38 MJ/kg。柴油的熱值一般為33 MJ/L,即39 MJ/kg。因此,CNG的熱值與柴油相當,LNG的熱值明顯高于柴油;天然氣的密度較低,LNG的密度約為0.43 kg/L,CNG壓縮比低于LNG,但范圍較大,無法給出準確數值,經計算,LNG的熱值約為22.4 MJ/L,高于CNG的熱值。在一般環境條件下,天然氣的爆炸極限為5%~15%。

2.2.2 排放特性

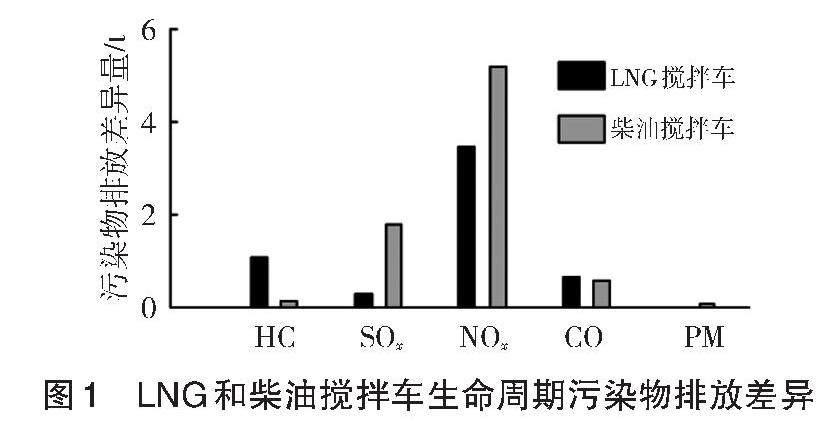

天然氣與柴油構成主體均為烴類,因此,其燃燒的主要產物均為CO2。2種燃料中都含有一定量的硫、氮等元素,污染排放物中含有不完全燃燒得到的烴類(HC)、一氧化碳(CO)、硫化物和氮氧化物。涂小岳等給出的LNG和柴油攪拌車生命周期污染物排放差異圖(圖1)可知[2]:LNG攪拌車燃燒得到的硫化物、氮氧化物及顆粒物(Particulate Matter)均顯著低于同規格的柴油攪拌車。LNG攪拌車碳氫化合物 (Hydrocarbon,HC)及一氧化碳(CO)排放量受當時LNG發動機熱效率低的影響,如今天然氣發動機本體熱效率已達到54.16%,污染物排放量會顯著降低。

柴油商用車配有尿素罐,尿素與氮氧化合物會進行化學反應,NO2與尿素的反應為:

[4CO(NH2)2+14NO2→4CO2+7N2+8H2O]

尿素可以將二氧化氮中的正四價氮元素還原成氮氣中的零價氮元素,同時生成二氧化碳和水等物質。而天然氣商用車沒有尿素罐,LNG污染物排放與圖1接近,而柴油污染物排放高于圖1[2]。

2.2.3 車用續航特性

柴油重型商用車通常采用多油箱組合,容量高于1 200 L,以某LNG牽引重型商用車為例,油箱包含后背1 350 L+側置2×500 L,可加注2 350 L的LNG燃料。3種燃料(LNG、CNG、柴油)中,LNG的續航能力最強,CNG最弱。但實際上,考慮到加氣站較少,LNG重型商用車大多設計為大氣罐車型,市面上的LNG重型商用車氣罐容積一般為1 000 L,因此,LNG重型商用車續航能力低于柴油車型。

2.2.4 加注設備特性

LNG車型與柴油車型加注燃料均需儲罐、加注機、管道等設備,但LNG需要低溫儲存,儲罐一般采用雙層壁真空絕熱容器,內容器為奧氏體不銹鋼,外容器為碳鋼,中間絕熱層為膨脹珍珠巖并抽真空。CNG的加注設備包含進氣系統、脫硫裝置、壓縮機、脫水裝置、儲氣裝置、順序控制盤、加氣機、冷卻水系統、高壓管道,成本為同等規模的LNG加注設備的3倍以上。加注設備建設成本由高到低依次為柴油、LNG、CNG[3]。

2.2.5 泄漏特性

當LNG向常溫空氣中泄漏時,剛蒸發的天然氣氣體密度大于空氣;當溫度上升到一定值后,其密度開始小于空氣,而極低溫的天然氣會吸取大量熱量,使空氣中的水蒸氣液化冷凝,形成肉眼可見的云霧團。

當LNG向常溫液態介質泄漏時,由于2種液體間存在極大溫差,會導致接觸表面的2種分子出現快速熱交換,相態快速改變,產生爆炸(不發生氧化還原反應,不伴隨燃燒),該現象稱為快速相態轉變。

當少量CNG緩慢泄漏時,CNG快速膨脹,比LNG更快散布于空氣中,達到爆炸極限;由于可觀察的特征明顯弱于LNG泄漏時的特征,提前介入處理的反應時間往往極短。

當大量CNG快速泄漏時,大量壓縮氣體快速膨脹,該過程可近似視為絕熱膨脹,迅速對外做功,產生爆炸(不發生氧化還原反應,不伴隨燃燒)[4]。

2.3 小結

本節主要從LNG、CNG、柴油的構成、燃燒產物、熱值、續航能力、加注設備建設成本等方面進行比較:LNG比柴油優勢更大,尤其在運輸成本方面,LNG、CNG均顯著優于柴油。

3 天然氣氣瓶及氣路基本結構

3.1 氣瓶基本結構

3.1.1 LNG氣瓶基本結構

LNG氣瓶作為存放、供給、可重復添加燃料的絕熱低溫壓力容器,由內、外2層構成,如圖2所示。內層由多層鋁箔和玻璃纖維構成絕熱層,多層材料在高真空環境下隔熱性好、熱導率低,且能夠承受一定的壓力。外層由一層高強度鋼材包裹,用于支持內層材料,同時與內層形成一個夾層,夾層空間為高真空,與內層絕熱層構成絕熱系統,減少液化天然氣損失。內、外層之間有一層支撐系統,用于承受運輸中的振動和真空壓力。

3.1.2 CNG氣瓶基本結構

目前,氣瓶通常采用復合材料制成,由內膽層和復合材料層組成,如圖3所示。內膽層通常為聚乙烯材料,具有良好的氣密性、耐腐蝕性、耐高溫性,與天然氣無不良反應。外層為復合材料,采用纖維纏繞法將纖維和樹脂纏繞成型,纖維作為氣瓶的主要受力體,抗拉強度高、密度低,能夠保證氣瓶整體結構強度;樹脂主要用于保證安全性能,有良好的止裂效果,發生泄漏時不會產生碎片。

3.2 氣瓶基本結構

3.2.1 LNG氣路基本結構

LNG氣瓶的所有管路及閥類裝置均集中在氣瓶的一側,并配有保護模塊,如圖4所示。

充液時,LNG由進液口(C1)通過單向閥(FCv)進入氣瓶,從氣瓶上方進入時會將部分天然氣蒸汽液化,使氣瓶中壓力恒定,減少損失。

氣瓶設置自增壓系統,由增壓截止閥(Pv)、調節閥(PBr)及自增壓盤管(Pr)構成,自增壓時需關閉除增壓截止閥(Pv)以外的其他截止閥,此時低溫液態天然氣通過截止閥進入自增壓管盤(Pr)加熱成為蒸汽形態,之后進入氣瓶頂部空間,氣瓶內部壓力提高,當壓力達到設定值時增壓截止閥(Pv)關閉。自增壓系統僅通過自增壓盤管(Pr)與空氣進行熱量交換產生所需壓力,不需要額外能源。

供液通道由出液單向閥(DCv)、出液截止閥(Vu)和過流閥(Ef)構成,液化天然氣通過單向閥進入供氣模塊,當過流閥進、出口壓力差達到設定值時,過流閥自動關閉,此時氣瓶增壓,壓力達到需求值時繼續供氣。

系統除正常供液通道外,還設置一條經濟通道,由經濟閥(Er)、出液截止閥(Vu)及過流閥(Ef)構成,經濟通道開啟時,氣瓶上部蒸汽通過經濟閥(Er)進入供氣模塊,此時出液單向閥(DCv)內流量很小,使氣瓶內壓力降低,當壓力到達經濟閥(Er)設定值時,經濟通道關閉,恢復正常供液模式。

供氣模塊由汽化器(Va)、管路降壓調節閥(LRe)、緩沖罐、管路安全閥(LSv)、電磁閥(Sv)及管路壓力表(P2)組成。液化天然氣進入供氣模塊后,被發動機冷卻液加熱氣化,再至管路降壓達到發動機所需壓力后送往發動機。

氣瓶設置2級安全模塊,由主安全閥(Svp)、副安全閥(Svs)、氣瓶壓力表(P1)、液位計(LG)、手動放氣口(Vv)構成,當出現意外情況,氣瓶內壓強急劇升高時,安全閥開啟泄壓,以保證氣瓶內部安全,副安全閥(Svs)設定值略高于主安全閥(Svp),當主安全閥(Svp)失效時,副安全閥開啟泄壓。

3.2.2 CNG氣路基本結構

相對于LNG,CNG氣路具有有良好的互換性,可以根據需要定制產品尺寸,如圖5所示。

供氣時,天然氣首先流進過流保護集成閥,當天然氣出現泄漏造成流量超標時,過流保護裝置會自動關閉供氣通道。操控面板包含壓力表、充氣閥、充氣截止閥、系統排空閥,壓力表用于顯示系統內氣體壓力;充氣閥為單向閥,用于快速向氣瓶內充氣;充氣截止閥為球閥,起截斷充氣通路的作用,可手動控制;系統排空閥為球閥,在系統維護時,用于排出管路內的天然氣。高壓精濾器由殼體、濾芯和密封膠圈構成,用于過濾CNG氣體中的雜質。高壓電磁閥為通路中的安全保護裝置,當系統斷電時,自動切斷供氣通路。氣量顯示器顯示壓力傳感器接受到的信號,在儀表板上顯示當前剩余氣量,氣體通過壓力傳感器后送往發動機。

4 NG車型與傳統車型制造差異

4.1 NG車型概念

目前國內商用車企業以傳統能源為主,NG能源為輔,制造過程采用混流生產模式。因此,各主機廠NG商用車生產工藝均基于其傳統車型優化調整而來[5]。

4.2 結構差異

對比傳統燃油車,NG商用車產品配置、結構差異主要集中在燃料供給系統、排氣及尾氣處理系統、尿素供給系統、掛車擋板模塊,如表1所示。

4.3 裝配工藝分析

配置、結構差異必然會帶來裝配工藝的變化,受制于傳統車型工序劃分及人員分布,在策劃NG車型裝配工藝時,需盡可能進行同工時工序置換,避免打破現有線平衡狀態。另外,還需分析NG能源特性,制定專項工藝。經策劃和長期實踐優化,明確了NG車型裝配工藝,如表2所示。

4.4 生產工藝流程

在生產天燃氣車型過程中,為保證物料組織、車用氣瓶安裝過程、充裝調試得到有效控制,裝配調試符合設計要求,特制定本生產工藝流程,適用于總裝車間裝調天燃氣車型的整個生產過程。

4.4.1 工藝準備

燃氣車《生產計劃排產單》下達后,總裝車間制造工程師應根據產品文件的技術要求,在生產之前完成工藝文件編寫,作為裝調過程中的指導文件。

4.4.2 生產發板

物流站在接到生產計劃排產單后,及時向物流部門發出要貨看板,保證生產物料按時送至生產工位。

4.4.3 物料接收

生產物料送達工位后,由生產工段負責物料的質量確認。天燃氣發動機總成附件以及氣瓶總成附件由生產工段指定專人驗收。若出現質量問題由物流站負責處理。

4.4.4 在線裝配

在線裝配時,生產工段的操作人員應嚴格遵守《燃氣車裝配作業指導書及控制計劃》,裝配時,根據工藝要求檢驗,裝配及檢驗完畢后,完成《燃氣車安裝過程卡》。

4.4.5 資料搜集

在線裝配完畢后,生產工段負責將無需在線裝配的附件清點確認后放置在駕駛室內,并將《燃氣車安裝過程卡》于當日生產完畢后交總裝車間技術組。技術組負責《燃氣車安裝過程卡》的臨時保管,每季度連同《生產計劃排產單》送質量保證部存檔。

4.4.6 車輛下線

車輛下線時,生產工段根據《總裝車間車輛安全下線管理規定》停放車輛。

4.4.7 泄漏試驗、氮氣置換

在整車調試前,整車工段應根據《燃氣車泄漏試驗操作規程》《燃氣車氮氣置換操作規程》對燃氣系統進行氣密性試驗和氮氣置換,完成《燃氣車氮氣置換及泄漏試驗報告》,試驗合格后,交總裝車間技術組,技術組每季度連同《生產計劃排產單》送交質量保證部存檔。

4.4.8 車輛整備

試驗測試結束后,整車工段根據《燃氣車駕駛操作規程》進行燃氣的充裝作業,作業完畢后由整車工段進行整車調試、交檢、維修、入庫等工作。

5 NG商用車制造領域專項工藝

本節主要介紹針對NG商用車的專項工藝,包括燃氣、泄漏試驗、氮氣置換、駕駛操作規程。

5.1 泄漏試驗

5.1.1 試驗目的

為了避免天然氣泄漏造成安全事故,NG商用車在裝配完成后需進行泄漏試驗。

5.1.2 試驗內容

泄漏試驗基本原理及裝置如下:

使用增壓泵對供氣腔體進行加壓,當燃氣系統達到設定檢測壓力后,使用中性發泡液檢測燃氣管路的各個連接點,確定密封性能。

用于進行泄漏試驗的氣密性試驗裝置的控制面板如圖6所示。

泄漏試驗注意事項如下:

a. 當試驗裝置增壓泵工作壓強≤0.8 MPa、氣源壓強≤0.8 MPa時可安全接入。當出現特殊情況時可調節調壓閥減壓,保證試驗裝置輸入壓力不高于0.8 MPa。

b. 高壓針閥截止閥為錐形截止閥,關閉力矩不能高于18 N·m。在升壓過程中,截止閥如有滲漏,應卸壓后再重新關閉截止閥,避免用力過大損壞閥芯,縮短使用壽命。

c. 試驗裝置所使用的氣體增壓泵的增壓比為40∶1,如將氣源壓強調至0.5 MPa,增壓后的氣體壓強可達到20 MPa。

泄漏試驗操作程序如下:

a. 試驗前,向試驗裝置二聯體的油霧器加入潤滑油。

b. 連接需要試壓的管路,關閉卸荷閥,打開高壓針閥,保證氣源壓強不高于0.8 MPa。

c. 調整二聯體的壓強,如將氣源壓強調至0.5 MPa,增壓后氣體壓強為20 MPa。將LNG車型的系統檢測壓強設定為1.6 MPa,將CNG車型的系統檢測壓強設定為20 MPa。

d. LNG車型需要通電開啟電磁切斷閥,以保證系統管路完全聯通,如圖7所示。

e. 打開手動換向閥(俗稱手拉閥),氣體增壓泵開始工作,當高壓壓力表達到要求時關閉手動換向閥,增壓泵停止工作。

f. 燃氣管路系統中此時的壓力為設定檢測壓力,使用中性發泡液檢測燃氣管路的各個連接點,如果出現泄漏,若擰緊不能阻止泄漏,則需要卸荷后對管路拆卸維修。

g. 檢驗完畢后,關閉手動換向閥,切斷驅動氣源,打開卸荷閥,將管路中的高壓氣體卸荷后再拆下被試件。

h. 完成《燃氣車氮氣置換及泄漏試驗報告》。

5.2 氮氣置換

5.2.1 置換目的

在常規條件下,空氣中如混合體積分數為5%~15%的天然氣是可燃的。而對于維修及剛完成裝配下線的車輛,供氣系統腔體內存在有一定量的空氣,如果直接對其進行加注,當腔體內天然氣占比達到5%~15%時,混合氣體非常容易發生爆炸。因此,在NG商用車進行泄漏試驗后,應對供氣系統腔體進行氮氣置換[6]。

5.2.2 置換內容

氮氣置換的基本原理及所需裝置如下:

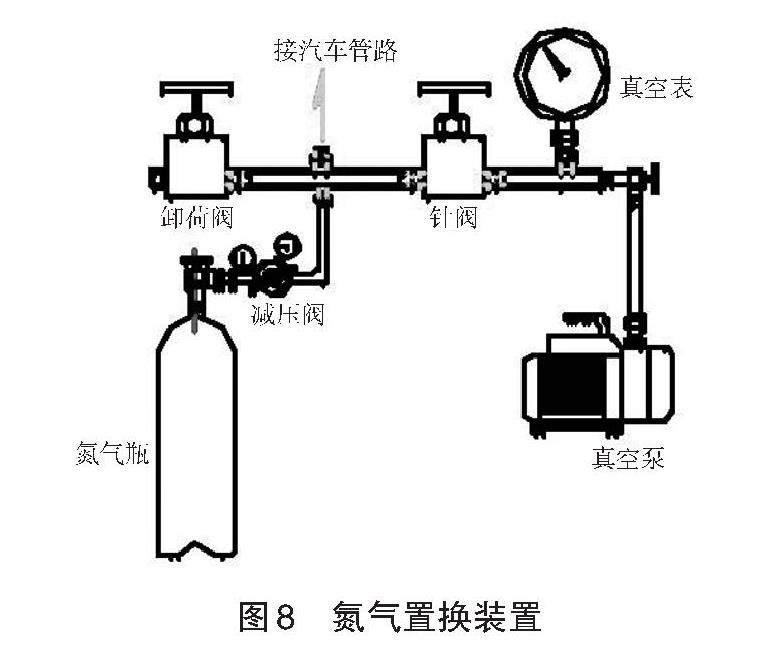

將供氣腔體抽真空,通過反復注入并排出氮氣,逐步稀釋并替代空氣,裝置如圖8所示。

氮氣置換操作程序如下:

a. 泄漏試驗結束并卸荷完畢后,將該裝置管路01口與燃氣車氮氣置換接口按圖8連接,打開燃氣車氮氣置換接口閥門。

b. LNG車型需要通電開啟電磁切斷閥,以保證系統管路完全聯通。

c. 管路連接完畢后,關閉卸荷閥JF2,打開截止閥JF1,對管路抽真空,當真空度達到-0.07 MPa時,關閉截止閥JF1。

d. 打開氮氣瓶瓶閥充氮氣,調整氮氣減壓閥,壓力減至1 MPa后,將燃氣系統管路中的氮氣壓力充至1 MPa。

e. 關閉氮氣瓶瓶閥,打開卸荷閥JF2,將壓力降至0.1 MPa后關閉卸荷閥JF2。

f. 打開氮氣瓶瓶閥,調整氮氣減壓閥,壓力調整為0.5 MPa,向燃氣系統管路充裝氮氣,壓力到達0.5 MPa后重復步驟d,完成后關閉氮氣瓶瓶閥,打開卸荷閥JF2,將壓力減至0.2 MPa后關閉卸荷閥JF2。

g. 關閉燃氣車氮氣置換接口的閥門,斷開裝置01口與燃氣車氮氣置換接口,氮氣置換完畢。

h. 完成《燃氣車氮氣置換及泄漏試驗報告》。

5.3 駕駛操作規程

5.3.1 LNG車型駕駛規范

LNG車型加氣操作規范如下:

加氣前,需使用干燥氮氣對閥門進行吹掃,無法打開的閥門需拆除其連接部位進行分段吹掃,吹掃結束后還需用氮氣在1.6 MPa壓力下進行氣密性試驗,確保無漏氣、漏點,方可進行加氣。

加氣時,車輛周圍50 m內不得存在火源、易燃物及可燃物品,未經允許不可使用電氣及通信設備,且加注場地應開闊通風,必須配備不少于2個 5 kg的干粉滅火器。加氣時車輛需熄火,關閉所有閥門,加液口需保持清潔,充氣前若氣瓶表面有結霜或結露現象要停止充氣并處理。由于液化天然氣為低溫液體,操作人員需做好防凍措施,加氣后衣服上可能存在天然氣殘留,作業后不可立即靠近火源或易燃物。在充氣時閥門可能會因遇冷而不易關閉,不可強行擰動,需解凍后再操作。充氣后,由于液化天然氣會變為蒸汽,導致瓶內壓力迅速上升,超過安全閾值后安全閥開啟,造成浪費,所以加滿氣后應及時使用。

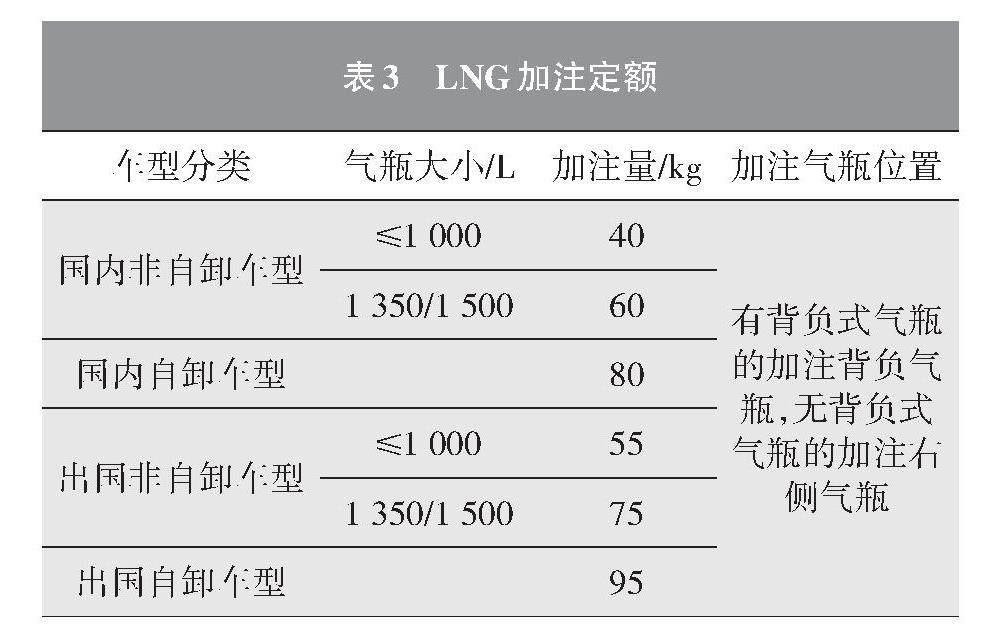

加注定額如表3所示,另若入庫前氣瓶內氣量小于20 L,則需要補加20 kg天然氣。

出車前例檢規范如下:

每日行車前,需對LNG氣瓶管路及連接模塊處進行檢漏,確保無泄漏后可正常駕駛。

發動機起動規范如下:

汽車起動時,需將出液截止閥開啟1/4圈,防止因開啟速度過快堵死過流閥,待氣路壓力與氣瓶壓力相等時,將出液閥完全打開。當氣溫低于0 ℃時,發動機轉速不得高于1 000 r/min,需熱車至60 ℃后方可行車,避免因氣溫過低,天然氣沒有完全氣化,造成發動機熄火,嚴重時凍壞燃氣濾清器。

行駛規范如下:

當液位顯示器報警時,應及時補充天然氣,使用時需保持氣瓶內液化天然氣存儲量為1~5 L,確保氣瓶內有一定的氣壓,防止放空閥開啟時空氣進入。在低溫環境下行駛時,需觀察氣化器表面有無結霜現象,如有需怠速熱車,當水溫達到60 ℃、確保氣化器能正常工作后繼續行駛;低溫時排氣管內可能會出現水滴或白煙,此為正常現象,天然氣燃燒產物中水含量較高,遇冷形成白煙或水滴,升溫后此現象自然消失。

LNG系統屬于低溫可燃物,行駛中若發現泄漏,需立即停車,關閉所有閥門,通知專業人員進行處理;如發生大量天然氣泄漏,必須立即疏散,隔離現場,待燃氣散盡后進行處理。若發生火災現象,需立即關閉電源、氣瓶閥門,隔離現場,通知專業人員處理。

車輛停放時間超過6 h時,需關閉出液截止閥。每次停車后,需關閉電源總開關及氣瓶所有閥門,且將車輛停放在開闊通風處。

汽車檢漏時必須用檢漏儀及中性發泡液,嚴禁使用明火。所有接頭、連接模塊、閥門、儀表、管路等燃氣裝置安裝時需保持清潔。

5.3.2 CNG車型駕駛規范

加氣操作規范如下:

加氣時,車輛周圍50 m內不得存在火源、易燃物及可燃物品,不可使用電氣及通信設施,加注場地應開闊通風,必須配備不少于2個5 kg干粉滅火器。充氣時需要先熄火,掛空擋,拉手剎,關閉所有電源開關,取下充氣閥上防塵銷,接上地線后,方可開始充氣,充氣至20 MPa后,停止充氣,關閉球閥,插上充氣閥防塵銷,關閉操作面板室門。加氣時,瓶內氣壓不得超過20 MPa,且人不可站在充氣閥正對面,截止閥應慢慢開啟,防止沖擊壓力表、閥及其他零部件。若氣瓶內壓力為0,則必須用氮氣置換氣瓶內殘余CNG氣體后再進行充氣。

加注定額如表4所示,若入庫前氣瓶內氣壓低于5 MPa,則需要補加天然氣至氣瓶內部氣壓達到10 MPa。

加氣后,需檢查系統,特別是氣瓶各閥口及連接部位是否有漏氣,確保無泄漏后方能上路行駛。

車輛起動前,首先檢查燃氣系統高壓表指示壓力是否正常,然后檢查系統管路、閥口及連接模塊是否有泄露,確保無泄漏方可起動。

車輛起動前,需打開高壓球閥,剩余氣體量氣壓高于2 MPa即可起動行駛。

汽車行駛時,駕駛員需隨時觀察氣瓶內氣壓,保證瓶內氣壓高于2 MPa,若低于2 MPa則需加氣;同時,若低壓表指針出現劇烈波動,示數已低于1.1 MPa,且安全閥還未開始工作,應立即停車檢查,若故障無法排除,需關閉主氣閥。

CNG屬于低溫可燃物,行駛中如發現泄漏,需立即停車并關閉所有閥門,通知專業人員處理;如發生大量天然氣泄漏,須立即疏散,隔離現場,待燃氣散盡后處理。若發生火災現象,需立即關閉電源、氣瓶閥門,隔離現場,通知專業人員處理。

車輛需停車熄火時間不低于3 h時,需關閉高壓球閥及車輛電源,需停車超過24 h時,需關閉所有閥門。每次停車后,應檢查氣路是否有漏氣現象,氣瓶有無松動,檢查后關閉所有閥門及電源,記錄高壓表壓力示數,用以再次起動前判斷系統是否漏氣。

汽車檢漏時必須用檢漏儀及中性發泡液,嚴禁明火。所有接頭、連接模塊、閥門、儀表、管路等燃氣裝置安裝時需保持清潔。拆卸系統管路及零部件時,必須先卸荷。

6 結束語

經長期作業實踐驗證,氣密性試驗、氮氣置換、駕駛規范等能夠滿足商用車裝配工藝需求,完全滿足生產及質量要求,其原理可橫展應用。NG商用車裝配工藝及氣體加注量,需根據實際生產工藝及用戶需求進行相應調整。

參考文獻:

[1] 涂小岳, 徐建全, 陳軼嵩, 等. 液化天然氣商用車與柴油商用車生命周期能耗差異評價[J]. 中國機械工程, 2013, 24(23): 3211-3215.

[2] 涂小岳, 楊沿平, 徐建全, 等. LNG重型商用車和柴油重型商用車全生命周期環境排放差異評價[J]. 中國機械工程, 2013, 24(11): 1525-1530.

[3] 陳叔平, 謝高峰, 李秋英, 等. LNG、L-CNG、CNG加氣站的比較[J]. 煤氣與熱力, 2007(7): 27-30.

[4] 張俊卿. 城市天然氣管道泄露危害及預防措施[J]. 中國新技術新產品, 2020(10): 141-142.

[5] 孫文濤. 天然氣(LNG)系列重型載貨車裝配工藝的設計開發[D]. 西安: 長安大學, 2015.

[6] 趙國明. 大型LNG儲罐氮氣置換過程分析及優選研究[D]. 濟南: 山東建筑大學, 2021.