板桁結(jié)合加勁梁弦桿焊接殘余應(yīng)力影響研究

潘濟(jì),王盛銘,程翔,閆勇

(1.溫州甌江口大橋有限公司,浙江 溫州 325027;2.西南交通大學(xué),成都 610031;3.浙江數(shù)智交院科技股份有限公司,杭州 310006)

1 引言

板桁結(jié)合加勁梁是一種將正交異性鋼橋面板與桁架結(jié)合的加勁梁形式。 與傳統(tǒng)非結(jié)合型鋼桁加勁梁相比,板桁結(jié)合型加勁梁具有抗彎與抗扭剛度大、抗風(fēng)穩(wěn)定性好、行車(chē)舒適性高、施工方法更加靈活、節(jié)省鋼材等優(yōu)點(diǎn),廣泛應(yīng)用于多座大跨徑橋梁[1]。 板桁結(jié)合加勁梁中各板件主要通過(guò)焊接和螺栓連接實(shí)現(xiàn), 而構(gòu)件在焊接過(guò)程中的局部升溫和快速冷卻會(huì)產(chǎn)生焊接殘余應(yīng)力和殘余變形, 對(duì)構(gòu)件的安裝精度和服役壽命產(chǎn)生不利影響[2-3]。 本文以溫州甌江北口大橋?yàn)檠芯勘尘埃贏BAQUS 有限元軟件建立弦桿的局部有限元模型模擬橋面焊接過(guò)程,探討焊接殘余應(yīng)力的分布特征及影響規(guī)律。

2 工程背景

甌江北口大橋主橋橋型方案為2×800 m 三塔四跨雙層鋼桁加勁梁懸索橋。 加勁梁采用板桁結(jié)合式整體鋼桁梁,橋面板參與主桁共同受力,其中,鋼桁架桁高12.5 m,橫向采用兩片主桁,桁間距為36.2 m,標(biāo)準(zhǔn)節(jié)間長(zhǎng)為10 m,加勁梁一般梁段采用2 節(jié)間為一個(gè)整體全焊制造節(jié)段,中塔及邊塔支點(diǎn)處、主跨跨中處采用單節(jié)間整體全焊制造節(jié)段, 梁端邊支點(diǎn)處1.5 個(gè)節(jié)間為一個(gè)整體全焊制造節(jié)段。 同一節(jié)段內(nèi)所有構(gòu)件的工廠(chǎng)連接均采用焊接;節(jié)段之間除上、下層公路鋼橋面板頂板、弦桿頂板連接均采用焊接外,節(jié)段間其余的上、下層公路鋼橋面板的U 肋及板肋、弦桿腹板和底板、斜腹桿的工地連接均采用高強(qiáng)度螺栓連接。 節(jié)段之間抗風(fēng)穩(wěn)定板的工地連接采用普通螺栓連接。

3 焊接過(guò)程模擬

3.1 熱物理和機(jī)械性能參數(shù)

甌江北口大橋加勁梁選用的鋼材為Q345qD,焊接過(guò)程中涉及材料熱彈塑性變形與金相轉(zhuǎn)變,參照文獻(xiàn)[4]取Q345qD鋼材隨溫度變化的熱物理性能參數(shù)(比熱容、導(dǎo)熱系數(shù)、熱交換系數(shù)、密度)和力學(xué)性能參數(shù)(彈性模量、屈服強(qiáng)度、泊松比),其中,焊接用熔敷金屬和加勁梁鋼材選用同一材料特性。熱對(duì)流和熱輻射是焊接構(gòu)件與周?chē)橘|(zhì)進(jìn)行能量交換的主要方式[5],參照文獻(xiàn)[5] 將熱輻射系數(shù)為0.85,熔池結(jié)晶潛熱為300 kJ/kg,固液、液固轉(zhuǎn)變溫度分別為1 535 ℃和1 500 ℃。 焊接過(guò)程中采用CO2氣體保護(hù)焊和埋弧自動(dòng)焊兩種工藝,共4 道焊道,兩道焊之間的冷卻時(shí)間為300 s。 具體焊接工藝參數(shù)見(jiàn)表1。

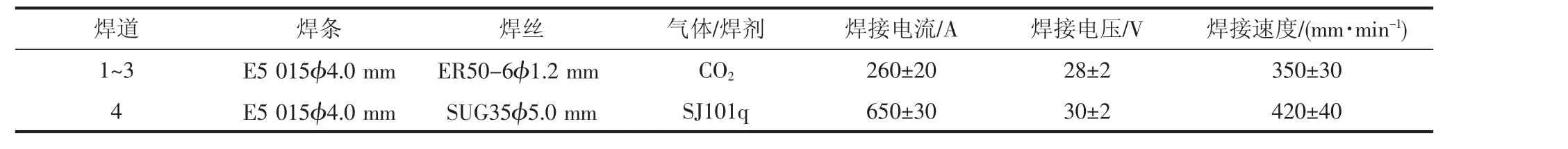

表1 焊接參數(shù)

3.2 有限元模型建立

基于有限元軟件ABAQUS 建立弦桿局部有限元模型,將每塊弦桿板件與板肋簡(jiǎn)化成一塊板來(lái)建模。 首先建立瞬態(tài)熱模型求解焊接溫度場(chǎng);然后建立靜力模型,焊接溫度場(chǎng)計(jì)算模型采用DC3D8 傳熱六面體單元, 焊接應(yīng)力場(chǎng)計(jì)算模型采用C3D8R 三維應(yīng)力單元。

3.3 焊接溫度場(chǎng)分析

現(xiàn)場(chǎng)橋面焊接工藝分為4 道焊,因此,在模型中建立了4個(gè)焊接分析步,前3 個(gè)焊接分析步的焊接速度為6 mm/s,根據(jù)焊縫長(zhǎng)度確定時(shí)間為475 s,第4 個(gè)焊接分析步的焊接速度為7 mm/s,根據(jù)焊縫長(zhǎng)度確定時(shí)間為408 s,相鄰焊接分析步之間設(shè)冷卻分析步,冷卻時(shí)間為300 s,最后一個(gè)焊接分析步結(jié)束后設(shè)2 500 s 的冷卻分析步使模型冷卻至室溫。 假定初始環(huán)境溫度為20 ℃,對(duì)構(gòu)件表面添加表面熱交換條件與表面輻射后施加溫度場(chǎng)荷載,在溫度場(chǎng)計(jì)算中利用DFLUX 子程序加載雙橢球Goldak 熱源模型[8]來(lái)模擬焊接熱源的移動(dòng)。

焊接剛開(kāi)始時(shí),溫度迅速升高,經(jīng)過(guò)一段時(shí)間后,在加載區(qū)域形成較為穩(wěn)定的溫度場(chǎng)。 在焊接過(guò)程中,移動(dòng)熱源的中心溫度可達(dá)2 191 ℃,熱量基本上只在熱源附近分布,當(dāng)熱源移動(dòng)過(guò)后,該區(qū)域的溫度迅速降低;在冷卻過(guò)程中,溫度逐漸從焊縫區(qū)域開(kāi)始向周?chē)鷶U(kuò)散,同時(shí)焊縫區(qū)域溫度逐漸降低,但弦桿腹板、U 肋和板肋僅小部分與焊縫相交的區(qū)域有溫度升高,焊接溫度的影響范圍基本只在弦桿頂板和橋面板上分布。 冷卻1 462 s 后,焊件已完全冷卻至室溫。

3.4 焊接應(yīng)力場(chǎng)分析

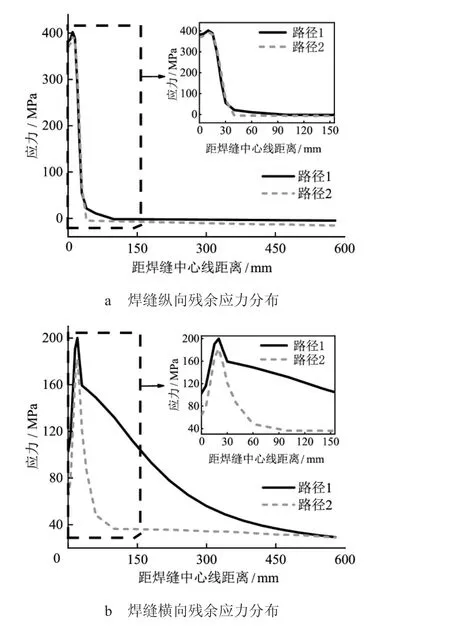

對(duì)弦桿局部模型施加如下邊界條件:(1)前后兩個(gè)端面(橋面板、板肋、U 肋和弦桿端面)施加固定約束;(2)橋面板與橫隔板側(cè)向端面約束橫橋向位移, 將瞬態(tài)熱模型中各節(jié)點(diǎn)的溫度場(chǎng)計(jì)算結(jié)果作為外荷載施加到靜力模型上計(jì)算。 提取焊件完全冷卻至室溫后的應(yīng)力作為焊接殘余應(yīng)力。 本文規(guī)定垂直焊縫方向的殘余應(yīng)力為橫向殘余應(yīng)力,后續(xù)說(shuō)明也以此為準(zhǔn)。提取縱、橫向殘余應(yīng)力前首先定義兩條提取路徑:(1)路徑1 是距離弦桿邊緣400 mm,長(zhǎng)度為580 mm 的路徑;(2)路徑2 是距離弦桿邊緣650 mm,位于兩塊腹板對(duì)稱(chēng)軸處的路徑,長(zhǎng)度為580 mm。

沿路徑1 和路徑2 的縱、 橫向焊接殘余應(yīng)力分布狀態(tài)如圖1 所示。

圖1 殘余應(yīng)力分布

縱向殘余應(yīng)力在垂直于焊縫方向上出現(xiàn)拉應(yīng)力區(qū)和壓應(yīng)力區(qū),拉應(yīng)力區(qū)的范圍非常小,僅在距離焊縫45 mm 的寬度范圍內(nèi)分布,拉應(yīng)力也僅在焊縫區(qū)維持較高水平,焊縫內(nèi)熔敷金屬最大應(yīng)力達(dá)到400 MPa, 焊縫邊緣處弦桿頂板的應(yīng)力達(dá)到318 MPa,已經(jīng)接近材料的屈服應(yīng)力,隨著距焊縫中心的距離逐漸增加,拉應(yīng)力迅速減小并轉(zhuǎn)變?yōu)閴簯?yīng)力,壓應(yīng)力的變化較為平緩,且數(shù)值較小。 焊接時(shí)縱橋向的約束比橫橋向的約束要大,這導(dǎo)致在焊接區(qū)域附近,同一位置的縱向殘余應(yīng)力要大于橫向殘余應(yīng)力,焊縫邊緣處弦桿頂板的應(yīng)力達(dá)到200 MPa;路徑2 存在板肋的約束,而路徑1 沒(méi)有,所以,當(dāng)距焊縫中心線(xiàn)距離增加后,兩條路徑上橫向殘余應(yīng)力減小的速度不同,但最終都會(huì)下降到同一水平。

4 焊接對(duì)弦桿腹板處高強(qiáng)螺栓的影響

焊接溫度場(chǎng)和應(yīng)力場(chǎng)結(jié)果表明:第一道焊接結(jié)束后,已經(jīng)在焊縫處形成了殘余應(yīng)力和殘余變形, 殘余應(yīng)力和殘余變形會(huì)影響周?chē)臉?gòu)件并形成應(yīng)力和變形,當(dāng)?shù)诙篮附娱_(kāi)始時(shí),熱源局部的應(yīng)力變化打破了第一道焊接產(chǎn)生的應(yīng)力狀態(tài),并在焊縫處產(chǎn)生新的殘余應(yīng)力和殘余變形, 又對(duì)周?chē)臉?gòu)件產(chǎn)生新的影響。

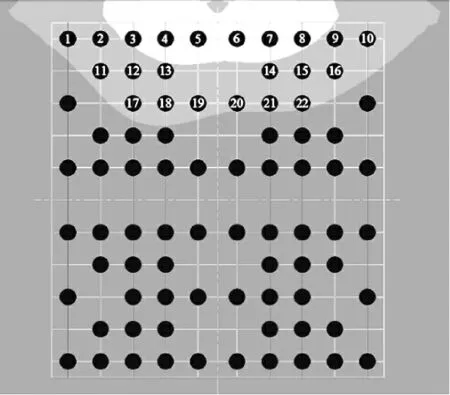

焊接完成后在弦桿腹板處形成穩(wěn)定的應(yīng)力場(chǎng), 弦桿腹板是由節(jié)點(diǎn)板和高強(qiáng)螺栓來(lái)連接的,因此,該應(yīng)力場(chǎng)也會(huì)對(duì)高強(qiáng)螺栓產(chǎn)生影響, 考慮真實(shí)情況的下弦桿腹板螺栓群在該應(yīng)力場(chǎng)中的分布情況如圖2 所示。

圖2 螺栓群在弦桿腹板應(yīng)力場(chǎng)中的分布

由圖2 可以看出,編號(hào)為1~22 號(hào)的螺栓是受到腹板應(yīng)力場(chǎng)影響最主要的螺栓群,其中,編號(hào)為5 號(hào)和6 號(hào)的螺栓周?chē)膽?yīng)力最大,可以認(rèn)為這兩個(gè)螺栓是最危險(xiǎn)的。

5 號(hào)和6 號(hào)螺栓由于距離熱源最近,焊接結(jié)束后其應(yīng)力最終穩(wěn)定在123 MPa,其次是4 號(hào)和7 號(hào)螺栓,其應(yīng)力最終穩(wěn)定在101 MPa,總體來(lái)說(shuō),離熱源越遠(yuǎn),螺栓應(yīng)力越小,因此,5 號(hào)和6 號(hào)螺栓是最需要關(guān)注的。

在每道焊接初期,熱源移動(dòng)到弦桿頂板與腹板連接處,破壞了上一道焊接冷卻過(guò)程形成的殘余應(yīng)力場(chǎng), 引起螺栓的應(yīng)力迅速下降,這個(gè)過(guò)程非常短暫,當(dāng)熱源離開(kāi)該區(qū)域后,留下的殘余溫度場(chǎng)引起頂板和腹板變形,使螺栓的應(yīng)力逐漸增大,這一過(guò)程隨溫度的降低而逐漸平緩,因此,螺栓的應(yīng)力有3 次突然下降和4 次迅速升高的趨勢(shì)。 此外,螺栓應(yīng)力主要增長(zhǎng)的時(shí)間是在3 道焊接結(jié)束后的冷卻過(guò)程,在前2 個(gè)冷卻過(guò)程中,螺栓應(yīng)力變化的幅度最大,第三次冷卻結(jié)束后,螺栓的應(yīng)力已經(jīng)接近最終應(yīng)力,第四道焊接對(duì)螺栓應(yīng)力變化的影響較小。 此外,由于焊縫兩側(cè)結(jié)構(gòu)并非完全對(duì)稱(chēng),在焊縫兩側(cè)對(duì)稱(chēng)分布的螺栓不會(huì)有完全一致的應(yīng)力,但整體差異不大。

5 結(jié)論

本文利用ABAQUS 有限元軟件建立了弦桿焊接區(qū)域的局部有限元模型,模擬了弦桿頂板的焊接過(guò)程,獲取焊接溫度場(chǎng)和焊接殘余應(yīng)力場(chǎng)的分布, 并對(duì)焊接過(guò)程中弦桿腹板處螺栓的應(yīng)力變化進(jìn)行分析,得到結(jié)論如下。

1)弦桿頂板處縱向焊接殘余應(yīng)力沿垂直方向成拉-壓分布狀態(tài),在距焊縫中心約45 mm 范圍內(nèi)主要為拉應(yīng)力,焊縫邊緣處弦桿頂板最大應(yīng)力為318 MPa,接近材料屈服應(yīng)力,橫向殘余應(yīng)力的應(yīng)力水平相對(duì)較低, 焊縫邊緣處弦桿頂板最大應(yīng)力為200 MPa,因此,在實(shí)際設(shè)計(jì)時(shí)更應(yīng)重視縱向殘余應(yīng)力。

2)在弦桿頂板與橋面板上傳遞的過(guò)程中受到弦桿腹板與加勁肋的約束,因此,焊縫附近殘余應(yīng)力呈現(xiàn)“波浪”式分布。焊縫及其周?chē)鷳?yīng)力達(dá)到了鋼材的屈服應(yīng)力。

3)弦桿腹板處距離焊縫最近的螺栓應(yīng)力最大,其值達(dá)到了123 MPa, 螺栓應(yīng)力主要增長(zhǎng)的時(shí)間是在前3 道焊接結(jié)束后的冷卻過(guò)程,在前2 個(gè)冷卻過(guò)程中,螺栓應(yīng)力變化的幅度最大,第三次冷卻結(jié)束后,螺栓的應(yīng)力已經(jīng)接近最終應(yīng)力,第四道焊接對(duì)螺栓應(yīng)力變化的影響較小。