關于化工生產中自動化控制系統應用的探析

王 鵬

(呼倫貝爾金新化工有限公司,內蒙古 呼倫貝爾 021001)

化工自動化控制是一種現代化的生產技術,以化工過程為控制對象,幫助監控化工生產過程,啟用設置好的管理程序,搭配控制算法和控制方案,實現自動化控制管理,加快工業化發展。自動化控制無需人工參與,直接使被控對象或過程按照預定程序自動運行,從而對化工過程中的溫度、壓力、流量、液位等模擬量進行控制。自動化技術目前廣泛應用于工業、農業、交通等方面,是一種現代化的管理技術,也是化工企業的發展趨勢。

1 化工生產自動化的重要性

1.1 提高生產效率

傳統的化工生產主要是操作人員對設備進行操作,為了保證生產的精確度,會花費操作人員大量的精力,再加上人工操作容易出現失誤,會影響設備的運行,使得化工生產的整體效率受到限制。而化工生產自動化運用自動化裝置,在很大程度上替代了人工操作,不僅能防止失誤情況的發生,同時能夠減少設備不必要損耗,讓化工生產能保持在最佳的狀態,從而最大程度提高生產速度和產品質量,減少成本支出,達到提高生產效率的目的。呼倫貝爾金新化工有限公司(以下簡稱金新化工)在2022上半年開展了提高自動化率的專項課題,通過單回路整定PID、復雜控制回路探求、順序控制回路投用等手段,使各個裝置自動化率有了顯著提高,整定前后對比數據見圖1。

圖1 金新化工自動化率提升前后數據對比

1.2 確保安全生產

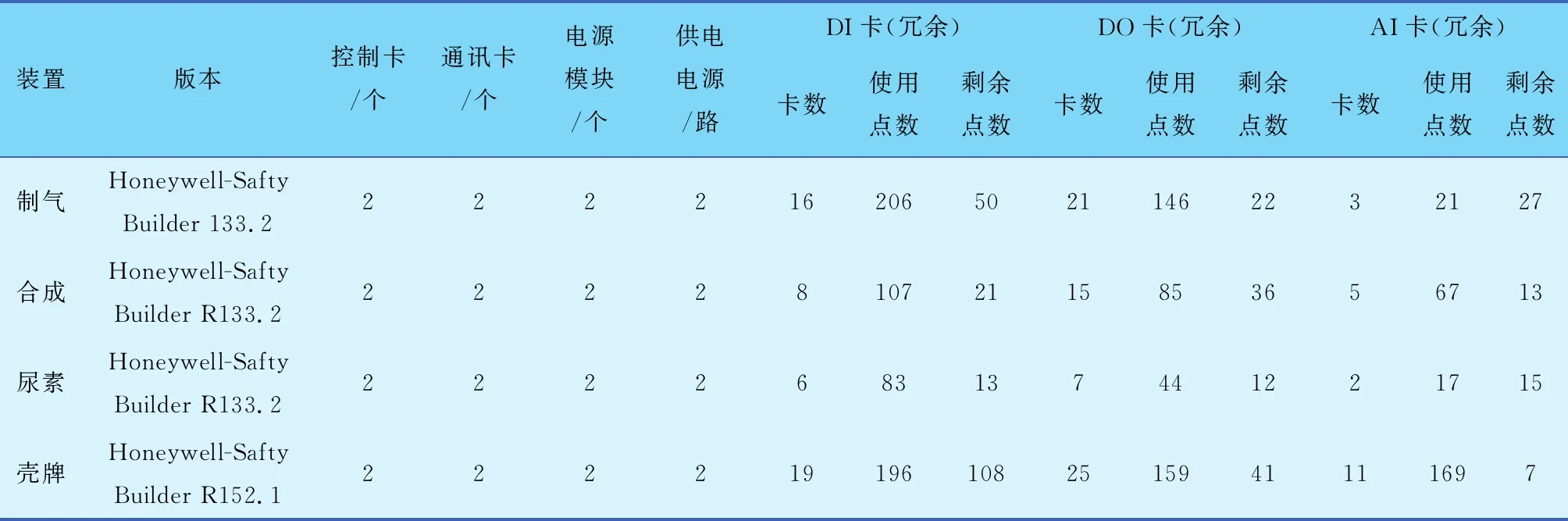

化工生產具有易燃、易爆、易中毒、高溫、高壓、易腐蝕等特點,生產過程中存在極大的安全隱患,不僅會危害操作人員的身體健康,還容易引發安全事故,因而對自動化控制生產過程的要求特別迫切。而通過自動化生產,避免了操作人員在高危環境下工作,借助自動化控制系統就能實現對化工生產過程的監控,在保障操作人員人身安全的同時,確保了化工生產的安全。金新化工在安全層面采用了霍尼韋爾SIS系統,可以達到SIL3安全等級,配置見表1。

表1 SIS系統配置統計

1.3 延長設備壽命

在化工生產期間,操作人員一旦操作不當,就會對設備造成損壞,容易影響化工生產的正常進行,同時增加設備的維修成本,浪費大量的人力、物力、財力,還會使得相關設備的使用壽命縮短。化工生產自動化控制,讓設備能夠最優化運作,最大程度減少故障問題的發生,在一定程度上減少不必要的成本支出,同時延長設備的使用年限。

2 化工生產自動化控制系統的應用

2.1 安全裝置

隨著自動化技術的不斷進步,化工生產過程中安全裝置的應用愈發廣泛。由于化工壓力容器和物料的高度危險性,為防止或減少事故發生,在化工裝置設計建設中安裝了許多安全裝置。化工生產的安全裝置包括旁通閥、緊急切斷閥、安全閥以及防爆膜等,在發現存在安全隱患時,這些安全裝置會自動啟動相應措施,最大程度降低企業的損失,同時保證操作人員的生命安全。

2.2 設備監測

運用自動化控制系統,能夠對化工生產期間的設備情況進行有效監測,實時觀察其工作狀況與相關參數,判斷其是否發生故障,并制定科學的維修方案,定期對設備安全進行評估,將可能存在的隱患及時處理。通過設備監測,不僅有助于提升化工生產效率,還能夠保障化工企業的安全生產效益,具有十分重要的意義。

2.3 報警裝置

目前,在化工自動化生產過程中,由于裝置參數異常,容易發生各種安全事故,嚴重時會造成財產損失與人員傷亡,因此需要對溫度、壓力、流量等重要參數進行監測報警。金新化工采用霍尼韋爾先進的PKS控制系統,對各個裝置實時監控,實現對各個裝置重要參數的報警與聯鎖,一旦因為溫度、壓力、流量等參數變化而出現危險,能通過相應的報警快速提示主操人員,在到達設定的聯鎖值后自動聯鎖動作,讓設備第一時間到達安全狀態。生產人員能夠第一時間做出應對措施,盡快實施補救,防止危險的擴大,保證生產的安全。

2.4 先進的生產信息管理系統

目前,金新化工通過PHD服務器采集將現場裝置重要參數引入生產信息管理系統,主要實現了以下功能。

2.4.1報警優化與預防

通過現場數據采集,并通過分析生產數據系統,列出各個裝置報警次數前三名的位號,有效地為工藝技術人員提供了數據支持,并通過報警次數與時長分析報警原因,從而達到優化報警、穩定生產的目的。各裝置報警時長前三名見圖2。

圖2 各裝置報警時長前三名(2022-06-22)

2.4.2設備運行與維護狀態分析

通過現場數據采集、分析運行周期(見圖3),設備維護人員清晰地了解設備的運行狀態,提示設備維護人員及時保養設備,預防性檢修延長了設備運行周期。

圖3 設備運行狀態分析

2.4.3數據共享

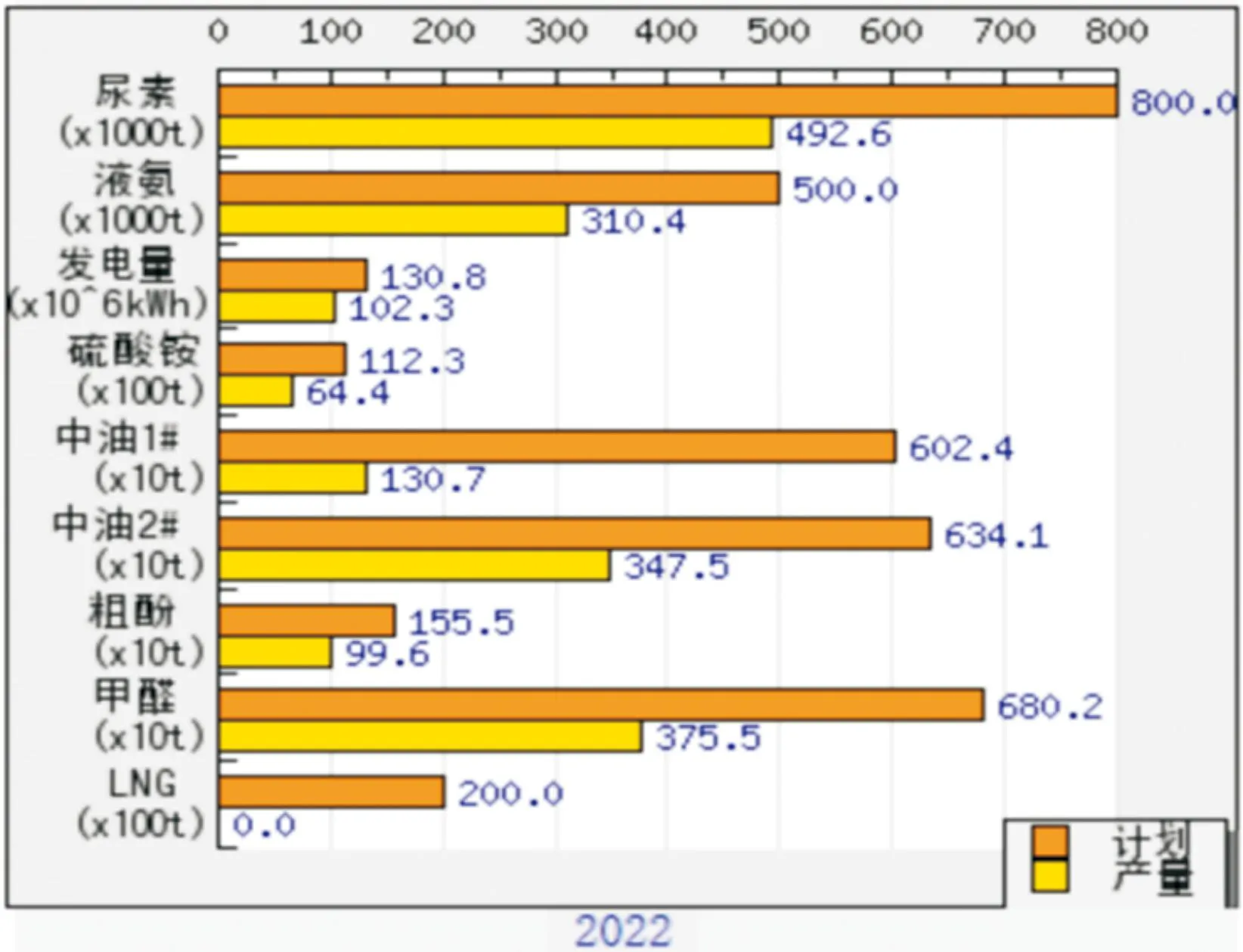

通過數據共享,實現在生產數據系統隨時查看各裝置運行天數、產量等重要數據,為管理者與生產技術人員提供了高效的數據支持。各裝置2022年產量數據見圖4。

圖4 各裝置2022年產量數據

3 結語

在金新化工生產過程中,不僅要保證生產的效率,還應做好安全方面的管理,而運用自動化控制系統,實現了化工生產的自動化與信息化,同時防止安全事故的發生,確保化工生產的安全,從而推動企業的良性發展。