高壓設備焊接密封隔膜墊的計算與設計探討

謝德虎

(中國五環工程有限公司,湖北 武漢 430223)

隨著石油化工的高速發展,壓力容器的壓力和溫度越來越高,規格尺寸大型化,導致壓力容器的法蘭和人孔密封越來越困難,按實際使用效果的經驗,大部分高壓設備都采用焊接密封隔膜墊來密封法蘭和人孔,保證了密封的可靠性。

在國內,GB/T 150.3—2011《壓力容器》和JB 4732—1995《鋼制壓力容器—分析設計標準》(2005年確認)中引入了WATERS法力學模型,該力學模型的計算方法可以計算墊片預緊載荷和法蘭強度,但對焊接密封隔膜墊的墊片系數m和比壓力y取值沒有作出規定和說明。HG/T 20582—2020《鋼制化工容器強度計算規定》中對焊接環形墊片密封的設計計算進行了介紹,參照國際EN 13445—3:2014規范,規定了墊片系數m=0和比壓力y=0取值,考慮了適當的螺栓預緊力(10%的操作狀態下螺栓力),總體螺栓載荷按操作狀態下的螺栓力的1.1倍考慮。目前,通常按HG/T 20582—2020《鋼制化工容器強度計算規定》中的焊接環形墊片的計算方法進行計算焊接密封隔膜墊,并考慮設計裕量。

在國外,KBR、CASALE專利商對焊接密封隔膜墊的計算m和y取值和規格尺寸進行了規定,與標準HG/T 20582—2020《鋼制化工容器強度計算規定》中焊接環形墊片的設計計算存在差異。

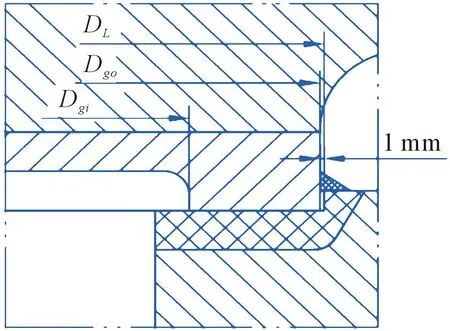

筆者認為,焊接環形墊片密封焊接結構與焊接密封隔膜墊結構是不同的,焊接環形墊環形頂部是自由、可以伸縮狀態(見圖1),隔膜墊邊緣頂部被法蘭限位槽頂住(見圖2),為不能向外伸、只能往里縮的狀態。

圖1 典型焊接環墊結構

圖2 隔膜墊結構

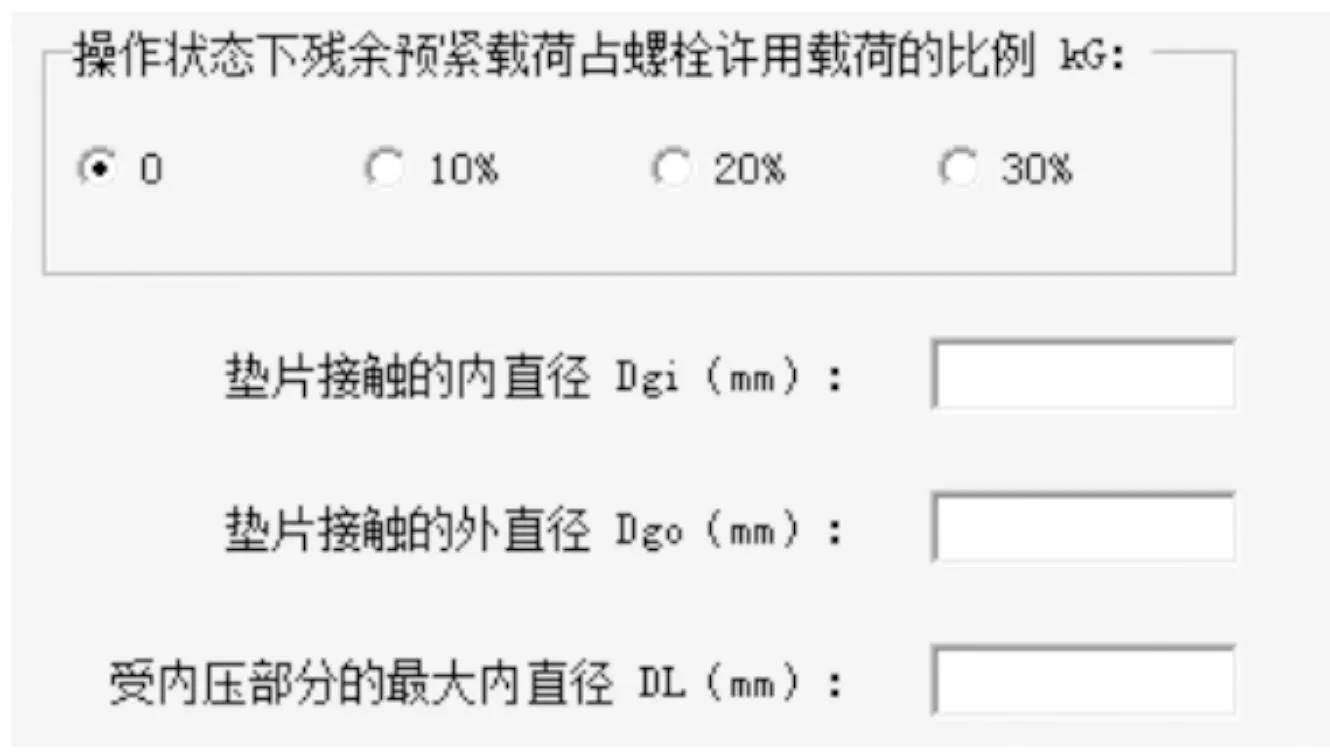

將焊接密封隔膜墊結構的設計計算按標準HG/T 20582—2020《鋼制化工容器強度計算規定》中焊接環形墊片設計計算不一定準確。現版SW6-2011V5.0針對焊接密封隔膜墊引入了殘余預緊載荷概念,并增加了隔膜墊殘余預緊載荷占比常溫下許用載荷的幾種取值選擇,后面筆者就從隔膜墊的結構和具體的算例,采用不同取值方法進行試算和對比,提出按SW6-2011V5.0中的某種取值會設計出更貼近實際應用、可靠性強的隔膜墊,為隔膜墊的設計計算提供借鑒。

1 隔膜墊結構介紹

如圖2所示,隔膜墊的主體功能就是其彈性補償作用。密封面有一定寬度,端部周圍需要密封焊接,密封面以外的中心局域都比密封面處要薄很多(或者中心局域為拱形)。

隔膜墊承受的載荷包括:① 安裝時,隔膜墊外邊緣與法蘭限位槽只有1 mm間隙,密封焊后的冷卻收縮力;② 操作時,內部升溫后隔膜墊拉力;③ 內壓作用下隔膜墊平板拉力,隔膜墊拱形壓縮力;④ 內壓作用下法蘭槽給隔膜墊邊緣的徑向壓縮力。

2 隔膜墊計算方法

目前,可參考的國內外對隔膜墊的計算方法有以下幾種。

(1)在標準BS 5500《非直接火焊接壓力容器規范》中,隔膜墊按環形焊接密封墊考慮,即墊片系數m=0,比壓力y=0。

(2)在AD 2000規范《壓力容器》標準中,隔膜墊按板式無墊片法蘭及帶O形圈空腔無墊片法蘭的墊片參數k0(y相當)、k1(m相當)均取0考慮。

(3) 在HG/T 20582—2020《鋼制化工容器強度計算規定》標準中,引用EN 13445—3:2014標準中的規定,即螺栓載荷僅考慮1.1倍內壓引起的軸向力(及加大預緊力使操作狀態下密封焊接不至受拉伸),而不再考慮墊片參數(即墊片m、y取0)。

(4)在KBR專利商文件“Diaphragm cover”[MC3-DPH-M]規定中,隔膜墊按金屬墊考慮計算,即m=6.5,y=179.3 MPa。

(5)在現版SW6-2011V5.0,高壓容器計算模塊“封頭與筒體端部的平蓋密封結構”21中,可以選擇焊接密封結構的隔膜墊計算,引入了操作狀態下殘余預緊載荷占螺栓許用載荷的比例選擇框(見圖3),隔膜墊內外徑示意見圖4。

圖3 SW6隔膜墊計算框

圖4 隔膜墊內外徑示意

因隔膜墊結構與焊接環形墊不一樣,主要體現在焊接環形墊環形頂部是自由的可以伸縮狀態(見圖1),而隔膜墊邊緣頂部已與法蘭限位槽緊緊地頂住,處于不能向外伸、只能往里縮的狀態。因此,隔膜墊存在預緊載荷在密封面處,預緊載荷值較難準確計算出,但如不考慮,也是不合適的。BS 5500《非直接火焊接壓力容器規范》、AD 2000《壓力容器》標準都按無預緊載荷(m,y取0)去計算,不考慮預緊螺栓載荷與實際不符,用操作時螺栓載荷的設計裕量保證密封,如果螺栓載荷的設計裕量不足,存在無法保證密封的風險。而HG/T 20582—2020《鋼制化工容器強度計算規定》標準中,螺栓載荷僅考慮1.1倍內壓引起的軸向力的計算,而得到操作螺栓載荷值偏小,也存在無法保證密封的風險。若完全參考專利商KBR的規定,將隔膜墊按金屬墊(m=6.5,y=179.3 MPa)計算,得到的操作螺栓載荷值很大,導致螺栓圓直徑增大、法蘭蓋厚度增加,不夠經濟合理。

3 隔膜墊的螺栓載荷計算實例比較

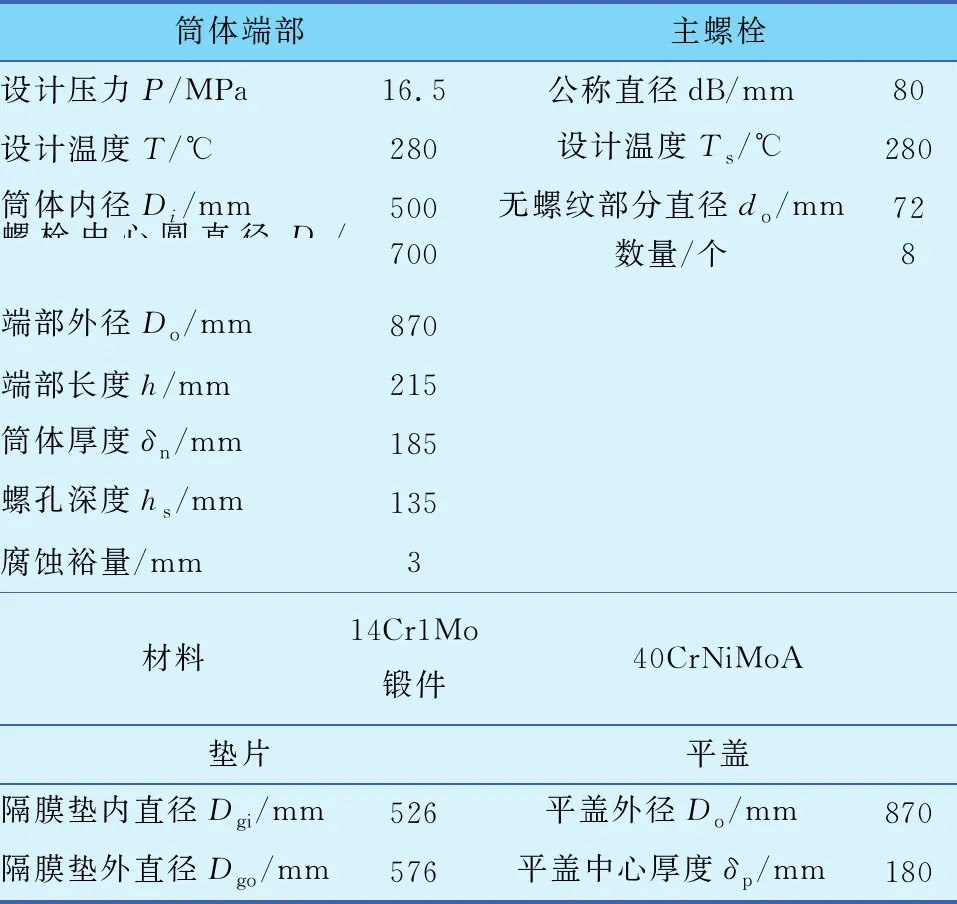

表1是筒體端部和平蓋的隔膜墊實例,對不同標準的墊片系數(m,y)取值與SW6-2011V5.0中預緊載荷占比許用載荷的幾種不同情況(0%、10%、20%、30%)螺栓載荷值進行比較。規格數據見表1。

表1 隔膜墊計算實例參數

4 計算比較后的結論說明

從表2中可以識別出:①當殘余預緊載荷占比螺栓常溫下許用載荷為10%時,操作狀態下需要的螺栓載荷值達到保守值(按金屬墊計算)75%左右,筆者認為是較合理的,設計計算推薦可以采用;②當殘余預緊載荷占比螺栓常溫下許用載荷為20%時,操作狀態下需要的螺栓載荷值達到保守值(按金屬墊計算)90%左右,筆者認為此時螺栓載荷不僅是合理的,且還有足夠裕量,推薦采用;③當殘余預緊載荷占比螺栓常溫下許用載荷為30%時,操作狀態下需要的螺栓載荷值比保守值(按金屬墊計算)更高,會使法蘭增大,法蘭蓋厚度增加,筆者認為計算結果保守,不夠經濟合理。按金屬墊計算的方法,計算結果同樣保守,只有當項目是采用KBR專利商技術時,為滿足專利商要求,隔膜墊的計算才按照這種方法計算,其他一般不推薦使用;④當殘余預緊載荷占比螺栓常溫下許用載荷為0%時,相當于按HG/T 20582—2020《鋼制化工容器強度計算規定》標準,螺栓載荷僅考慮1.1倍內壓引起的軸向力的計算操作狀態下需要的螺栓載荷值,這與國外BS 5500《非直接火焊接壓力容器規范》、AD 2000規范《壓力容器》標準都按無預緊載荷(m,y取0)計算的操作狀態下需要的螺栓載荷值(4 329 418 N)相近,筆者認為都有點冒進,預緊載荷為0或預緊螺栓載荷考慮偏小,操作螺栓載荷裕量不足時,存在密封不可靠的風險,不推薦使用該兩種方法計算設計。

表2 隔膜墊不同計算方法的結果對比

5 隔膜墊設計的其他規定

5.1 隔膜墊寬度

墊片寬度越寬,越不易壓緊。墊片寬度窄了,強度不夠,因此寬度要有一定的要求。國外專利商KBR隔膜墊片寬度要求與設計壓力和墊片直徑有關。KBR隔膜墊片最小寬度推薦值見表3。

筆者建議隔膜墊片寬度可參考表3要求,但不小于20 mm,可以向上圓整,分檔取值(20,22,25,28),如需減少墊片寬度,可參考KBR按直徑比例縮小,且相對固定一組寬度數值。

5.2 隔膜墊厚度

隔膜墊厚度一般分外環厚度和內環厚度,KBR對內、環都有最小厚度要求,外環最小厚度不小于10 mm,內環最小厚度不小于6 mm。內環一般為拱形,其厚度薄有利于隔膜墊的變形協調,從應力受力變形協調角度看,內環是外環厚度的1/4時,受力協調最好。隔膜墊內環厚度還應要求全真空的強度校核。因此,推薦在無特殊要求的前提下,外環厚度在15~20 mm,隔膜墊內環厚度在滿足內環全真空校核情況下盡可能取小值,但不小于6 mm。

5.3 隔膜墊密封焊腳高度

隔膜墊密封焊縫需應力校核強度,校核工況包括設計工況、水試工況。焊接時,預緊暫按緊固一半螺栓考慮,當焊縫應力水平較低時,可適當考慮減少焊接時預緊螺栓數量,方便易焊接,但要注意在焊接時,預緊螺栓少會增加全部螺栓上緊后焊縫應力。隔膜墊密封焊縫焊腳高度取強度計算厚度和6 mm的較大值,焊接時應采用小電流短弧焊,盡量避免焊縫重復加熱,不采用多層焊。

5.4 組裝上緊

隔膜墊設計時考慮了部分預緊載荷,隔膜墊組裝時應使用平蓋或輔助工裝工具安裝一半數量的螺栓先壓緊隔膜墊,螺栓采用專有上緊工具(如液壓拉伸器)按對稱上緊程序均勻上緊,然后進行小電流短弧焊密封焊接,待冷卻后將剩余一半螺栓安裝后,按對稱均勻上緊程序進行整體上緊,確保焊接密封的質量。

6 結語

結合工程實際中遇到的隔膜墊沒有明確標準規定計算方法的情況,作者通過運用實際工程算例對比國內外和行業標準相近的焊接密封墊螺栓載荷計算方法,并同現版SW6-2011V5.0軟件中引入的殘余預緊載荷占螺栓常溫下許用載荷4種不同比例的計算方法進行了結果對比,評估出了推薦的隔膜墊計算方法,同時對隔膜墊寬度、厚度、密封焊、組裝上緊等方面進行了詳細說明和推薦要求,全面地介紹和分析了焊接密封隔膜墊的設計和計算方法,供設計者在設計焊接密封隔膜墊時借鑒參考。