近紅外光譜分析技術在噻嗪酮生產過程質量控制中的應用

周蘊宇,黃華樹2

(1.無錫迅杰光遠科技有限公司,江蘇 無錫 214111;2.中國農藥工業協會,北京 100026)

農藥產品的質量對農業生產至關重要,也是農藥生產企業生存發展的命脈。良好的產品質量離不開精準的過程控制手段。近紅外光譜分析技術作為一門新興的技術手段,其在幫助農藥生產企業實時了解生產過程和精準把控產品質量中起著越來越重要的作用。近紅外光譜分析技術可以對多種類型樣品中的主要成分同時進行快速定量分析,例如谷物[1-2]、水果[3-4]、油料[5]、食品[6-9]、藥品[10-11]、化工產品[12-14]等。當一束近紅外復色光照射到樣品上時,樣品分子中部分化學鍵會吸收特定波長的近紅外輻射,同時自身的轉動能級和振動能級將從低能級向高能級躍遷,使相應于這些吸收區域的近紅外光強度減弱。記錄近紅外光吸光度與波長的關系即為樣品的近紅外光譜,光譜中記錄了樣品中各組分含量變化的信息。利用化學計量學軟件建立起近紅外光譜與各組分含量(含量數據由其他分析手段獲取)的函數關系即為預測模型,將預測模型導入設備后即可預測未知樣品中各組分的含量。相比于目前廣泛采用的色譜或濕化學分析技術,近紅外光譜分析技術有檢測速度快、分析效率高、無需前處理、綠色環保和易于實現在線檢測等優勢。

噻嗪酮(buprofezin)是日本農藥公司于1983 年研制生產的噻二嗪類昆蟲生長調節劑,其主要通過N-甲基苯胺與光氣、氯氣反應制得中間體N-氯甲基-N-苯基氨基甲酰氯(以下簡稱“氯化物”),然后再與1-異丙基-3-特丁基硫脲在三乙胺存在下反應制得。在光化液與氯氣發生鹵代反應生成氯化物的生產過程中,傳統的質控方法是當向光化液通氯過程進行到接近工藝參數規定的最大通氯量前暫停通氯,人工現場取樣(樣品稱為“氯化液”)后送至檢測部門使用氣相色譜儀(GC)測定氯化物、N-甲基-N-苯基氨基甲酰氯(以下簡稱“光化物”)以及N-二氯甲基-N-苯基氨基甲酰氯(以下簡稱“副產物”)含量,生產端根據檢測結果決定是否需要繼續通氯。這種檢測方法存在著人員與危險化學品頻繁接觸,損害人身安全;檢測速度較慢,檢測結果時效性差,對生產端的指導意義低;GC 檢測對設備和人員有一定要求,檢測成本較高等問題。基于此,筆者以農藥噻嗪酮重要中間體N-氯甲基-N-苯基氨基甲酰氯的檢測為例,提出了在噻嗪酮生產過程中采用近紅外分析技術檢測產品中的關鍵指標,實現“一降兩提”,即降低檢測部門的工作量,提升分析速度和效率,提升分析結果對生產的指導價值,并最終實現穩定產品質量、降本增效等目的。

1 材料與方法

1.1 供試樣品

所有氯化液樣品均是取自于反應釜中的實際樣品,樣品為接近無色的澄清透明均勻溶液,除溶劑外的主要成分比例如表1 所示。

表1 氯化液樣品組分含量信息

1.2 儀器

IAS-7000 型近紅外光譜分析儀(無錫迅杰光遠科技有限公司),熔融一體石英比色皿(光程5 mm)。開機預熱30 min 后自檢,自檢通過后采集參比,然后將樣品注入比色皿中,再將比色皿放入樣品池內采集樣品光譜。

1.3 光譜采集參數

生產端送來的樣品無需預處理可直接采集光譜,采集參數為:光程5 mm,波長范圍900~1700 nm,分辨率12.87 nm,平均次數90 次,子樣數5。光譜采集與參考值檢測同步進行,確保光譜與參考值的對應性。

1.4 參考值

所有樣本均由生產企業采用Agilent 7890B型氣相色譜系統(美國Agilent 公司)分析,含量計算方法為扣除溶劑峰后的峰面積歸一法。

1.5 化學計量學軟件

建模采用了無錫迅杰光遠科技有限公司自主研發的IAS Cal-Box 1.4 化學計量學軟件。

2 結果與分析

2.1 模型參數

實驗嘗試了多種光譜預處理方法對樣品的原始光譜進行處理,采取偏最小二乘法(PLS)建立預處理后的光譜與參考值之間的函數關系。模型以交互驗證的校準標準偏差(SECV)為模型主要參考指標,以決定系數R2和主成分數為輔助指標。根據預測值/參考值對比圖和主成分貢獻圖逐個剔除異常樣本,最終模型參數如表2 所示。由表2 中可知:氯化物、光化物和副產物3 項指標的SECV 分別為0.40、0.38 和0.23,因此3 項指標理論誤差分布范圍分別為±0.8%、±0.76%和±0.46%,滿足客戶中控的精度要求。相應的決定系數R2均在0.9 以上,預測結果與參考值有良好的相關性。同時,從圖1 中也可以直觀地看出,模型的交互驗證預測值與參考值之間的誤差較小,相關性較高。

圖1 氯化液樣品指標模型交互驗證參考值與預測值對比圖

表2 氯化液樣品近紅外預測模型參數表

需要說明的是,化學計量學軟件在計算3 項指標的模型時推薦的主成分數均大于10,考慮到過高的主成分數對模型的準確度的提升不大,反而會引入噪聲并容易形成過擬合,造成模型的預測準確度和穩定性下降,因此結合客戶準確度需求、SECV、主成分貢獻圖等多重因素綜合考慮,將3 項指標的主成分數均定為10。

2.2 應用效果

近紅外光譜分析技術現已成為了氯化物生產過程中有效質控工具,體現在以下3 個方面:一是近紅外檢測現已替代了約95%的GC 檢測工作量,檢測結果已用于指導生產。GC 檢測結果僅用于定期校正分析模型,檢測中心的工作量也因此顯著降低,節約出的人力、設備可用于其他項目檢測。二是使用近紅外檢測樣品無需前處理,不消耗試劑、耗材,不產生額外排放,樣品檢測成本極低(僅消耗電費與設備折舊費)。三是離線檢測時間由原先的至少1 h縮短至3 min 以內,消除了樣品排隊待檢的情況。顯著降低生產端停工等待的時間,生產效率得到顯著提升,同時也消除了在等待檢測結果期間產品質量發生波動的現象。

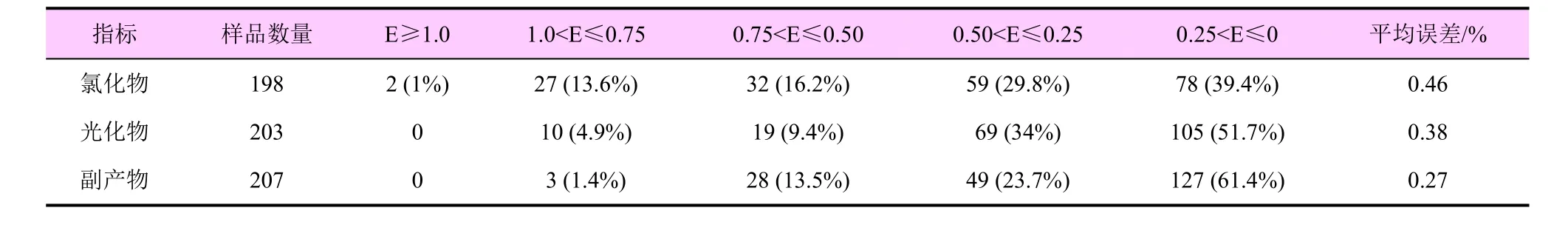

該模型在用戶端經過長期大量樣品實測對比檢測,預測誤差情況見表3 與圖2。以氯化物指標為例,在為期3 個月的模型試用期內共采集有效樣品數據198 份,其中137 份樣品的預測誤差小于0.5%,總體平均誤差0.46%,與模型SECV 基本吻合,說明模型的預測準確性良好,也未出現預測誤差大于3 倍SECV 值的現象,說明模型的適用面較寬。

圖2 氯化液樣品指標模型預測絕對誤差分布直方圖

表3 氯化液模型預測誤差絕對值分布

2.3 價值點分析

2.3.1 降低檢測成本

客戶每天檢測氯化液樣品30 份,如全部用GC檢測,平均每個樣品的檢測成本約為30 元,按每年200 個生產日計算,全年檢測費用合計18 萬元。如全部使用近紅外光譜檢測技術,則每個樣品的平均檢測費用可降至5 元,全年檢測費用僅3 萬元,僅檢測成本一項便可節約15 萬元。

2.3.2 節能減排

由于采用了更快捷的近紅外分析技術,每份樣品的檢測反饋時間從原先的平均2 h 縮短至30 min。由于光化液的鹵代反應需要在加熱的情況下才能維持,而當停止通氯取樣送檢時仍需加熱保持反應釜內溫度,直至檢測結果反饋合格為止。因此縮短反饋時間可以顯著節約生產端的能耗,有助于企業進一步降本增效。

2.3.3 符合政策導向

近年來多地相繼出臺了在氯化等危險工段實施連續化生產的政策性文件,實現連續化生產的前提之一就是要有在線檢測手段。近紅外技術作為一種快速、簡便、綠色、無損的光譜檢測技術,適用于在生產端實時在線檢測。近紅外技術在離線場景下的應用取得了成功為將來在該工段實施在線分析奠定了良好的基礎。

3 結論

采用近紅外光譜分析技術建立了氯化液樣品中的氯化物、光化物和副產物含量預測模型,模型參數良好。實際使用過程中的預測誤差分布區間合理,可以滿足客戶日常檢測需求。該技術的成功應用降低了客戶的檢測和生產成本,提升了檢測速度、效率,增強了數據對生產過程的指導意義,也為將來實施在線檢測提供了有力支撐。