萃取裝備在烯草酮連續(xù)化生產(chǎn)中的應(yīng)用

許東兵,董志鵬,郭慶春,許峰,王勇

(1.中國科學(xué)院過程工程研究所,北京 100190;2.河北蘭升生物科技有限公司,河北 晉州 052260)

1 概述

烯草酮作為一種低毒、低殘留、高選擇和內(nèi)吸性除草劑,廣泛用于大豆、油菜、花生、棉花、西瓜等40 余種作物防除稗草等30 余種禾本科雜草[1-2],還被廣泛用于防除闊葉作物田自生禾谷類作物[3-4]。據(jù)中國農(nóng)業(yè)部農(nóng)藥檢定所(ICAMA)統(tǒng)計,中國烯草酮實際產(chǎn)量(折百)從2018 年6500 t 迅速增長至2022 年230000t,烯草酮已成為目前市場上最熱門除草劑之一。

烯草酮結(jié)構(gòu)復(fù)雜,合成路線較長,其中涉及到眾多“液-液”兩相萃取傳質(zhì)過程,如中間體酸洗、烯草酮純化、高有機廢水處理等,且其合成過程中涉及到的液液體系具有易揮發(fā)、易乳化、分相時間長等特點。常規(guī)萃取過程主要在反應(yīng)釜內(nèi)間歇操作,存在設(shè)備數(shù)量多、能耗高、VOC 排放、自動化操作難、效率低、溶劑消耗大、易產(chǎn)生誤操作和產(chǎn)品質(zhì)量不穩(wěn)定等問題,由此導(dǎo)致烯草酮生產(chǎn)產(chǎn)量低、產(chǎn)品質(zhì)量不穩(wěn)定等難題。

連續(xù)化是化工生產(chǎn)發(fā)展方向之一。對化工生產(chǎn)進行連續(xù)化技術(shù)改造,可以有效減少設(shè)備投資降低運行成本,提高生產(chǎn)效率,改善車間環(huán)境,提高自動化程度[5]。連續(xù)化生產(chǎn)還可有效減少設(shè)備數(shù)量,降低能耗,確保連續(xù)出產(chǎn)產(chǎn)品的穩(wěn)定性和高品質(zhì),避免間歇生產(chǎn)批次不穩(wěn)定,實現(xiàn)生產(chǎn)過程本質(zhì)安全。

本文主要介紹自主開發(fā)的適用于強揮發(fā)、易乳化、分相時間長的液液連續(xù)萃取塔、密閉管式萃取器以及油水聚結(jié)分離材料在烯草酮連續(xù)化生產(chǎn)中的應(yīng)用,助力全流程“液-液”兩相萃取傳質(zhì)的連續(xù)化。

2 高效萃取裝備及材料

2.1 高效萃取塔

烯草酮生產(chǎn)過程中涉及大量的液液萃取分離體系,間歇生產(chǎn)過程中主要采用反應(yīng)釜通過“攪拌-靜置-分液”流程進行萃取分離,操作繁瑣、效率低,無法實現(xiàn)連續(xù)化生產(chǎn)。液液萃取塔是一種連續(xù)化的逆流微分接觸萃取設(shè)備,由于其具有密閉性強、占地面積小、傳質(zhì)效率高等優(yōu)點,已經(jīng)在核化工、石油化工等領(lǐng)域得到應(yīng)用。

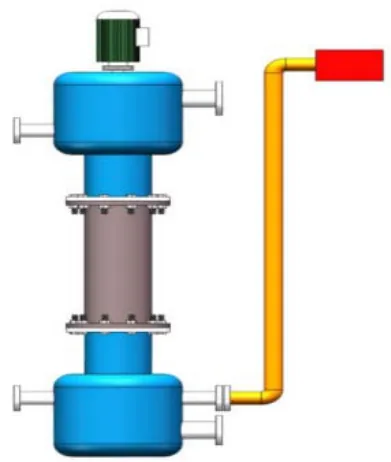

通過系統(tǒng)研究旋轉(zhuǎn)、脈沖、振動等多外場協(xié)同強化傳質(zhì)對于液液萃取塔內(nèi)部水力學(xué)[6]、相間傳質(zhì)的作用規(guī)律[7],明晰了分散相液滴的破碎和聚并規(guī)律[8]、兩相微觀混合行為,開發(fā)了多場耦合傳質(zhì)強化液液萃取塔[9](圖1)并應(yīng)用于烯草酮生產(chǎn)過程中多個液液傳質(zhì)過程。

圖1 萃取塔效果圖

萃取塔主要原理是依據(jù)油水兩相密度差完成萃取過程,通過密度差或者外加能量(如攪拌、脈沖、振動等),將一種液體破碎成液滴,分散在連續(xù)液體中,以提高傳質(zhì)效率。與單級萃取設(shè)備(如混合澄清槽、離心萃取器)相比,單個萃取塔即可實現(xiàn)數(shù)十級乃至上百級單級萃取設(shè)備萃取效果;與間歇攪拌釜相比,萃取塔具有密閉性好、操作簡單、能耗低、可連續(xù)化生產(chǎn)等優(yōu)點,一個萃取塔即可完成傳統(tǒng)生產(chǎn)中的多次萃取操作,實現(xiàn)連續(xù)化生產(chǎn)、提高生產(chǎn)效率、降低雜質(zhì)含量。

表1 為8000 t/年烯草酮生產(chǎn)過程中某中間體水洗工段連續(xù)萃取和間歇萃取數(shù)據(jù)對比,顯而易見,采用高效萃取塔連續(xù)萃取可明顯減少設(shè)備數(shù)量,縮短生產(chǎn)周期,降低能量消耗和操作難度,提高收率。

表1 不同萃取方式對比

2.2 管式萃取器

烯草酮生產(chǎn)中液液萃取傳質(zhì)級數(shù)≤2 體系一般采用箱式混合澄清槽(圖2a)等單級連續(xù)萃取設(shè)備,但農(nóng)藥體系常涉及二氯甲烷、氯仿等揮發(fā)性強有機物、含氯酸性水溶液體系,要求分離裝置密閉性強、耐酸堿及有機物的特性。傳統(tǒng)箱式混合澄清槽混合室為方形,在攪拌中存在較多死區(qū),液液混合效果較差;同時,方型槽密閉性較差,易導(dǎo)致溶劑揮發(fā)損失和火災(zāi)隱患。基于這些問題,通過實驗與數(shù)值模擬相結(jié)合方法[10],開發(fā)了一種新型管式萃取器(圖2b)[11],設(shè)備主體采用法蘭連接,密閉性更強,有效減少溶劑損失,并降低了火災(zāi)風(fēng)險;同時內(nèi)部設(shè)有的特殊內(nèi)構(gòu)件能夠加速澄清室內(nèi)的液滴聚并分離,降低了油水夾帶問題。

圖2 箱式混合澄清槽(a)和管式萃取器(b)

此外,針對傳統(tǒng)渦輪攪拌槳存在的葉片末端液滴過度破碎,中心破碎不完全等問題,開發(fā)了一種具有均一剪切能力的泵輪槳及與其配套的導(dǎo)流筒系統(tǒng),這種形式通過增大槳葉作用面積和升力槳相互結(jié)合,可以在較低轉(zhuǎn)速和較弱剪切力條件下,實現(xiàn)液滴的均勻破碎,并保持較強抽吸力避免了傳統(tǒng)渦輪攪拌槳存在的易乳化和混合不勻等問題,提高萃取效率。

2.3 油水聚結(jié)分離新材料

萃取過程中微小的懸浮液滴是導(dǎo)致乳化、萃取劑損失、水相COD 過高、產(chǎn)品純度降低的主要原因。烯草酮生產(chǎn)過程中涉及的眾多液-液油水混合體系,其高效分離是影響產(chǎn)品純度和廢水COD 的關(guān)鍵因素。農(nóng)藥生產(chǎn)含油廢水如排放進入環(huán)境水體,會嚴重阻礙水中植物光合作用,導(dǎo)致水中溶解氧減少,危害水生生物生長,同時油污會堵塞土壤孔隙,抑制微生物新陳代謝,導(dǎo)致農(nóng)作物減產(chǎn)甚至死亡等生態(tài)環(huán)境問題。

聚結(jié)分離是一種利用油、水兩相對聚結(jié)材料親和力的不同而實現(xiàn)乳化液滴破乳、長大,并最終通過重力沉降實現(xiàn)油水分離的物理方法。聚結(jié)分離法具有油水分離效率高、能耗小、處理成本低、設(shè)備簡單、占地面積較小、無二次污染等優(yōu)點。實際生產(chǎn)中油水混合物容易乳化,普通油水分離器分離效果較差而無法滿足后續(xù)處理要求。通過分析油水兩相理化特性,篩選設(shè)計表面張力相匹配的聚結(jié)分離材料,采用對乳化油具有較好親和性特種纖維,實現(xiàn)了乳化油滴有效聚結(jié)[12]。

基于聚結(jié)分離材料處理乳化水發(fā)現(xiàn)(圖3),乳化液經(jīng)聚結(jié)分離材料處理后由乳白色變?yōu)榍宄和该鳡顟B(tài),經(jīng)過光學(xué)顯微鏡觀察可明顯看到處理前乳化水中的液滴經(jīng)過聚結(jié)后被分離出來,乳化水變?yōu)榍宄籂顟B(tài),實現(xiàn)了水中油的高效分離。

圖3 聚結(jié)分離材料處理乳化液的光學(xué)顯微鏡效果

3 高效萃取裝備及材料應(yīng)用

高效萃取裝備及材料已成功應(yīng)用于烯草酮生產(chǎn)萃取分離體系,部分案例如下。

3.1 萃取塔應(yīng)用

烯草酮生產(chǎn)中的含中間體A 高COD 廢水處理,需要將廢水中中間體進行分離回收同時降低廢水COD,原工藝采用多效蒸發(fā),存在中間體A 回收率低、處理后廢水不達標(biāo)、蒸發(fā)鹽呈褐色等問題,另外,原工藝采用的人工操作危險度高、間歇操作繁瑣等也造成了VOC 排放(圖4)。

圖4 廢水處理工藝流程

為了提高生產(chǎn)效率,實現(xiàn)生產(chǎn)連續(xù)化與自動化,采用開發(fā)的萃取塔對廢水中中間體A 進行萃取,再精餾分離萃取后的溶劑和中間體A,分離后的溶劑繼續(xù)返回至廢水萃取,實現(xiàn)了溶劑循環(huán)利用;萃取后的廢水進入多效蒸發(fā),連續(xù)萃取精餾工藝流程如圖5 所示,圖6 為工藝改造后連續(xù)萃取精餾車間生產(chǎn)現(xiàn)場。改進后廢水處理量由1.5 m3/h 提升至8.0 m3/h,處理后廢水COD 由80 000 mg/L 降低至7000 mg/L 左右,可直接回用于生產(chǎn),多效蒸發(fā)后產(chǎn)出的鹽由褐色變?yōu)闊o色透明,可再次銷售。具體參數(shù)對比見表2。

表2 廢水處理改造前后參數(shù)對比

圖5 改造后連續(xù)萃取精餾操作工藝流程

圖6 萃取塔應(yīng)用現(xiàn)場

3.2 管式萃取器應(yīng)用

烯草酮中間體C 合成過程涉及酸洗、水洗等過程,主要工藝為采用稀酸分離中間體C 中雜質(zhì),再用純水洗出料液中過量酸。原工藝采用攪拌釜間歇操作。為了實現(xiàn)烯草酮生產(chǎn)連續(xù)化,采用密閉管式萃取器(圖7)替換原有攪拌釜,一方面實現(xiàn)了中間體C 酸洗、水洗過程的連續(xù)化,另一方面特有的均一剪切能力泵輪槳和特殊內(nèi)構(gòu)件徹底解決了攪拌釜存在的乳化、分相慢、油水夾帶等問題,提高了生產(chǎn)效率。

圖7 管式萃取器應(yīng)用現(xiàn)場

經(jīng)過長時間工業(yè)化運行監(jiān)測,經(jīng)過管式萃取器酸洗后,中間體C 中雜質(zhì)含量(質(zhì)量百分比)由攪拌釜酸洗的0.3%降低至0.09%,且水洗后中間體C 中幾乎不含酸,管式萃取器混合效果不僅明顯優(yōu)于攪拌釜,其全密閉的設(shè)備還徹底避免了VOC 的排放,達到了環(huán)保及安全要求。

3.3 油水聚結(jié)材料應(yīng)用

油水聚結(jié)分離材料制成的油水分離器(圖8)一般安裝在萃取塔或管式萃取器出口端,目的是將經(jīng)萃取后懸浮在水(油)中的微小液滴進一步聚結(jié)分離,實現(xiàn)油水二次分離,徹底解決分相不徹底、油水夾帶問題。

圖8 油水分離器應(yīng)用現(xiàn)場

經(jīng)過萃取塔處理的萃后水經(jīng)油水分離器進一步除油后,水中油含量(質(zhì)量百分比)由1.1%降低至0.02%,處理后的水可直接返回生產(chǎn)套用;經(jīng)過管式萃取器水洗后中間體C 中水含量(質(zhì)量百分比)由0.6%降低至0.01%,油水分離效率達到98.3%。油水聚結(jié)分離材料的應(yīng)用能夠有效解決水中含油或油中含水問題,降低有機相產(chǎn)品中水含量,提高產(chǎn)品純度;有效降低廢水中COD,減輕廢水處理負擔(dān)。

4 結(jié)語

高效萃取裝備的應(yīng)用實現(xiàn)了烯草酮生產(chǎn)中液液萃取工藝連續(xù)化和自動化,顯著提高了設(shè)備處理能力,降低了勞動強度,減少了能耗,節(jié)約了生產(chǎn)成本。目前高效萃取裝備已在8000 t/年烯草酮連續(xù)化生產(chǎn)線中應(yīng)用數(shù)十套,該系列設(shè)備的成功應(yīng)用減少反應(yīng)釜數(shù)量16 臺,泵數(shù)量減少56%,廢水減排25%,溶劑用量減少30%,蒸氣用量降低8%。

高效萃取裝備的應(yīng)用促進了烯草酮在世界范圍內(nèi)首次實現(xiàn)連續(xù)化工業(yè)穩(wěn)定生產(chǎn),解決了烯草酮間歇生產(chǎn)存在的設(shè)備密閉性差、產(chǎn)品質(zhì)量不穩(wěn)定、廢水量大、人工成本高等問題,實現(xiàn)了高濃度有機廢水的超低排放和循環(huán)回用,破解了我國農(nóng)藥難處理廢水的低成本處理難題,取得了很好經(jīng)濟效益,推動了我國農(nóng)藥化工生產(chǎn)技術(shù)水平持續(xù)提升,具有顯著環(huán)境、社會和經(jīng)濟效益。

開發(fā)的系列關(guān)鍵萃取裝備和平臺技術(shù)也可以服務(wù)于其他化學(xué)制藥廢水處理過程,提升制藥領(lǐng)域廢水處理整體技術(shù)水平,助力綠色環(huán)保生產(chǎn)。