接觸網絕緣腕臂電氣性能研究及優化

何廷豹

0 引言

當前我國電氣化鐵路采用鋼柱或鋼筋混凝土支柱懸掛接觸網腕臂及絕緣子的形式,該形式腕臂裝置及絕緣子檢修工作量大,運維成本高,且絕緣子在重污、鹽霧等環境中容易發生污閃,造成停電事故[1-3]。文獻[4-6]介紹了玻璃纖維增強環氧樹脂復合材料具有強度高、質量輕、耐腐蝕、絕緣性能強等特點,被廣泛應用于航空航天、軍事裝備等領域,如將其應用于接觸網腕臂中,可簡化結構、降低施工安裝難度,同時可減少絕緣子等懸掛零件的數量,大大減輕接觸網檢修維護工作量。本文研究復合材料在接觸網腕臂中的應用前景及優勢。

1 腕臂結構設計

現行電氣化鐵路接觸網腕臂結構將金屬腕臂和絕緣子合二為一,均采用絕緣材料,具體如圖1所示,包括由絕緣材料制成的平腕臂、斜腕臂、腕臂支撐、定位管、定位管支撐、定位器、定位器底座。平腕臂和斜腕臂一端固定于金屬承力索座,另一端固定于支柱,并采用腕臂支撐管進行結構加強;定位管與斜腕臂通過金屬構件連接,另一端與定位管支撐通過金屬構件連接,定位管支撐的另一端固定于承力索座,定位器安裝于定位管上。

圖1 腕臂結構

2 主要性能試驗

由于接觸網設備位于線路上方且無備用,其發生故障將直接影響電力機車的運行,采用的復合材料需具備延伸能力強、機械強度高、絕緣性能好、經濟等特點。絕緣材料一般由基體、增強纖維和輔助材料三部分組成。常見的基體有環氧樹脂、聚氨酯、酚醛樹脂等,其中樹脂基體具有良好的絕緣性能,兼具較強的耐腐蝕性。增強纖維使絕緣材料具有良好的力學特性,國內常用的增強纖維有玻璃纖維、碳纖維、芳綸纖維等[7]。結合市場調研情況,玻璃纖維增強環氧樹脂復合材料更適合作為接觸網腕臂裝置絕緣材料的增強纖維,本文選擇玻璃纖維增強環氧樹脂復合材料展開接觸網腕臂的設計。結合接觸網腕臂的實際工況,依據相關標準試驗方法測試了絕緣材料的基本物理性能、電氣性能及機械性能。具體試驗項目及測試結果如表1 所示。

表1 絕緣材料性能試驗項目及測試結果

根據測試結果可以得到該絕緣材料具有如下特點:強度高、密度小,相較于傳統金屬腕臂,其具有質量輕、結構強度高的優點;具有較高的體積電阻率、較低的介質損耗因數及泄漏電流,絕緣性能優良,用于接觸網腕臂可提高絕緣爬電距離及絕緣間隙距離。

3 腕臂電場特性分析

過度集中的電場強度及不均勻的電位分布是局部放電乃至產生電弧的根源[8-11],會縮短腕臂使用壽命,因此需要對絕緣材料腕臂的電場分布特性進行研究。本文利用COMSOL Multiphysics 多物理場仿真軟件,基于絕緣材料腕臂實際安裝形式下的電磁環境,建立三維計算模型計算分析腕臂的電位數值及電場分布。

3.1 計算原理

3.1.1 電位計算

由于絕緣材料腕臂長期工作在工頻50 Hz 交流電壓下,電壓隨時間變化緩慢,極間的絕緣距離比相應電磁波的波長(6 000 km)小得多,故對于復合材料腕臂,其在工頻交流電壓下任一瞬間的電場可以近似認為是穩定的,可按靜電場來分析[12],靜電場中電位?的拉普拉斯方程表示為

邊界條件如下:

式中:S1為強加電位面;S2為第二類邊界面;S3為電位懸浮導體面;ε為介質的介電常數;U0為強加電位面S1上給定的電位函數;Fφ 為懸浮導體上的待求電位;r為從源點到場點的徑向距離,即從電荷或電流產生的電磁場的中心到觀察點的距離;z為從源點到場點的軸向距離,即從電荷或電流產生的電磁場的軸線到觀察點的距離;n為一個整數,表示電勢函數的角向模式,即電勢函數在極坐標系下的角度變化形式。

電位在不同介質交界面上滿足:

3.1.2 電暈起始場強計算

空氣濕度對電暈放電的影響較為顯著,空氣濕度較高時,水分子附著在電極表面,使局部電場場強增大[13],電子運動過程中獲得的能量増強,導致電暈電流升高,電暈起始電壓降低[14]。接觸網腕臂裝置服役環境復雜,特別在高濕度地區,腕臂外表面局部場強和電暈起始場強會受到較大影響。為確保絕緣材料腕臂在高濕環境下的可靠性,對絕緣材料腕臂外表面最大場強進行分析計算。

導體電暈起始場強與導體表面粗糙度成線性關系[15],即

式中:Eoneset(m)和Eoneset(m= 1)分別為導體在不同表面粗糙度下和光滑情形下的電暈起始場強。假定飽和濕空氣中導體表面不凝結水滴的情況下,水分子吸附導體表面形成水分子膜對導體的粗糙度無影響,則有

式(10)為正極性導體考慮了空氣濕度修正的計算式,式中:δ為空氣相對密度;m為表面粗糙度;r0為導體半徑;H為相對濕度;P為氣體壓強;PW為飽和水蒸氣分壓。絕緣桿表面會吸附水分,使表面粗糙,從而使電暈起始場強降低。

在絕緣材料腕臂模型中,定位管內槽半徑r0=3 cm,空氣相對密度δ= 1。假設實際使用環境在海底隧道中,空氣相對濕度較高,H= 80%,考慮水滴對腕臂表面粗糙度的影響,m=75%,飽和水蒸氣分壓PW= 611×107.5t/(273+t)Pa,t= 16 ℃。最終得到復合材料腕臂定位管的起暈場強Eonesetp=28.177 kV/cm。

由于在實際安裝加工中,金屬連接件與復合絕緣桿之間不能保證完全緊密貼合,局部常常有細小縫隙導致局部放電,且腕臂結構中存在曲率半徑大于3 cm 的部位,在高濕環境中當場強遠小于Eonesetp的情況下就會產生局部起暈。因此將整個腕臂外表面的最大場強Emax設定為18 kV/cm。

3.2 仿真模型

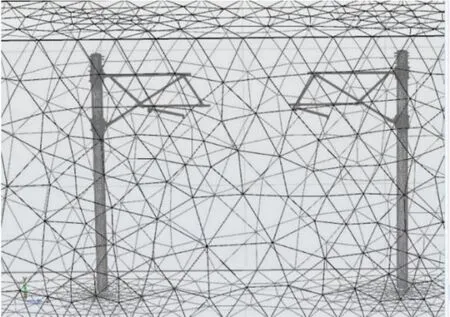

由于絕緣材料腕臂結構不具備軸對稱性,利用SYS 軟件建立接觸網腕臂三維模型,采用COMSOL 進行三維-靜電場-穩態場分析。為兼顧剖分精度和計算時間,根據剖分密度和剖分方法將腕臂和空氣域剖分為兩部分,依據建立的模型對賦予了介電常數參數的各部件進行網格劃分,絕緣材料腕臂采用自由四面體網格剖分;對除絕緣材料腕臂外的空氣域采用自由四面體網格剖分,網格剖分可視化結果見圖2。模型邊界條件設定為:空氣域外表面、接觸網支柱、大地等與帶電體不直接關聯的物質,其電壓標定為0 V;高壓端接觸線設為絕緣材料腕臂工頻運行電壓的峰值標定為41.012 kV。

圖2 網格剖分可視化結果

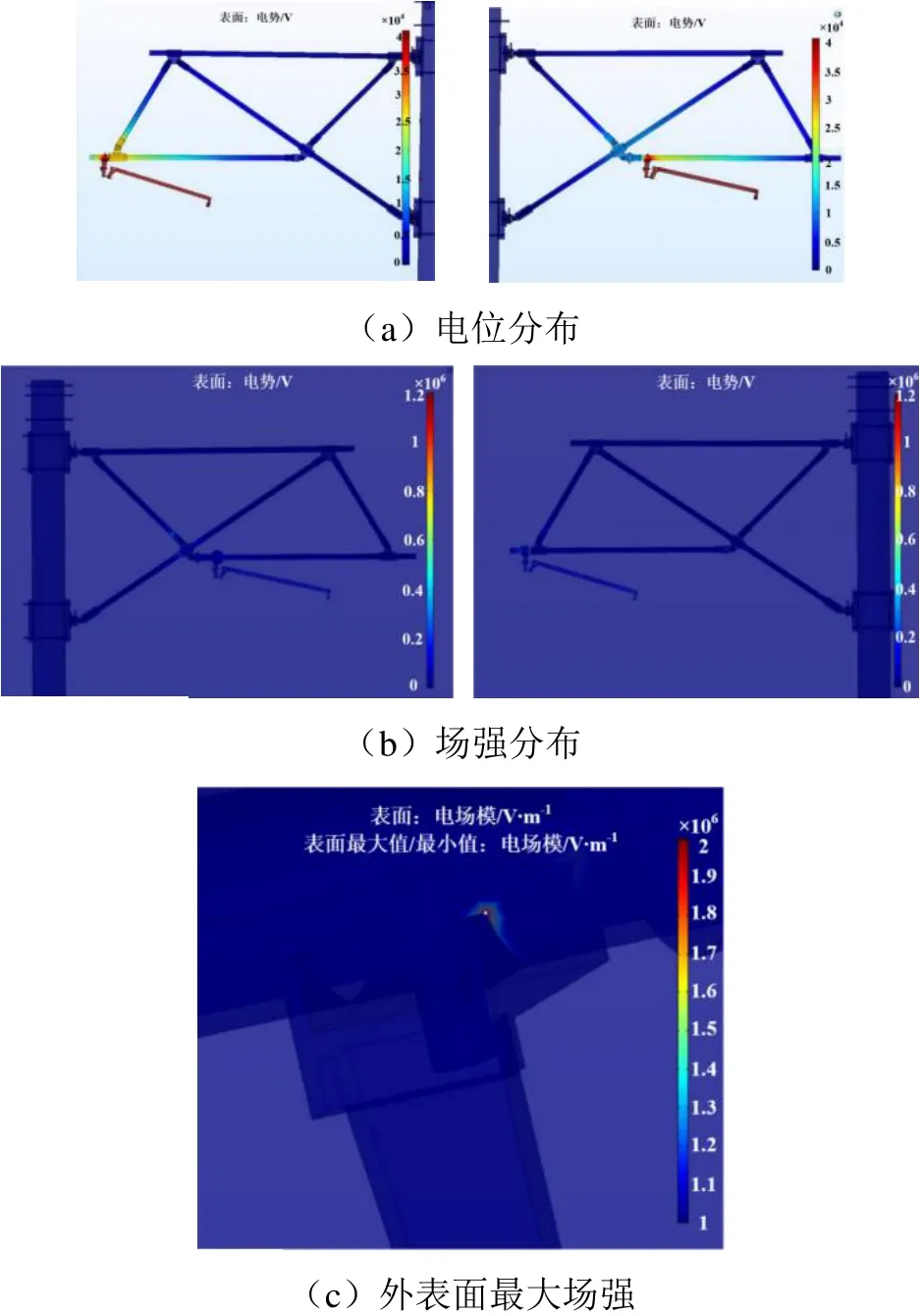

3.3 仿真結果分析

標準大氣壓下,仿真結果如圖3 所示。結果表明,腕臂高電勢主要集中在金屬電極附近,離金屬電極越近,電勢越高。金屬連接構件為等勢體,其形狀會影響整個腕臂的電位分布。金屬連接件與絕緣材料絕緣桿的相交處電勢變化迅速,標準大氣壓下,整個腕臂外表面的場強一般小于5 kV/cm,但由于絕緣材料定位管、絕緣材料定位器、金屬連接件及空氣域的相接處曲率半徑大,造成場強過大,外表面最大場強為22.1 kV/cm,超過外表面最大場強預期閾值(18 kV/cm)。

圖3 絕緣材料腕臂電場分布云圖

4 腕臂結構優化

由于絕緣材料腕臂定位器與定位管的連接處局部場強大于預期閾值18 kV/cm,因此需要對結構進行調整,采取添加均壓罩的方法對電場分布進行優化。

4.1 均壓罩設計

由于腕臂的正、反定位結構不同,在均壓罩的設計上應有所不同,正定位結構的均壓罩可設計為直徑150 mm、厚度1.5 mm 的金屬球殼,確保包裹住定位器與定位管的連接處。優化后的正定位結構局部視圖見圖4。

圖4 優化后的正定位結構局部視圖

反定位結構由于定位器與右端的金屬連接件距離較近,球殼狀的均壓罩會使右端的金屬連接件處電壓抬升,進而提高金屬連接件與定位管連接處的電場強度,在實際中可使用直徑110 mm、長度80 mm、厚度1.5 mm 的金屬圓柱殼型均壓罩。優化后的反定位結構局部視圖見圖5。

圖5 優化后的反定位結構局部視圖

4.2 優化后的腕臂電場分布

將結構優化后的模型再次仿真,電位分布和電場強度如圖6 所示。結果表明,優化后的支撐裝置正、反定位的外表面電場強度相較于優化前均有所下降,整個外表面最大場強出現在定位線夾的外表面,為14.4 kV/cm,小于外表面最大場強預期閾值(18 kV/cm)。

圖6 優化后的絕緣材料腕臂電場分布云圖

5 結論

通過對電氣化鐵路接觸網絕緣材料腕臂開展試驗測試及仿真優化,論證了將絕緣材料應用于接觸網腕臂的可行性,并給出了絕緣材料腕臂的設計思路,主要結論如下:

(1)玻璃纖維增強環氧樹脂絕緣材料具有良好的機械性能及電氣性能。相較傳統金屬腕臂,該腕臂具有質量輕、結構強度高、絕緣性能好等優勢。

(2)在絕緣材料腕臂的結構中,由于絕緣材料本身絕緣性能較好,金屬連接件和絕緣材料絕緣桿的相交處電勢明顯升高,離接觸網高壓端金屬電極越近,其電勢越高。

(3)通過設置均壓罩可以有效改善整個腕臂的電位及電場分布,降低金屬連接件和絕緣材料絕緣桿連接處的電場強度,從而降低出現局部放電、電弧的風險,提高絕緣材料腕臂的可靠性。