JD160輪驅裝置軸承故障分析

寧華冰,周 彬,董健全

(中國鐵路南寧局集團有限公司 科學技術研究所,1.高級工程師,廣西 南寧 530029;中國鐵路南寧局集團有限公司 南寧機務段,2.工程師,3.高級工,廣西 南寧 530001)

0 引言

摩擦是鐵路運輸生產中能量轉化的基本力,全球工業能源的1/3消耗于摩擦,在用軸承中的36%因為維保不當而失效。故此,減摩是中國式現代化進程中鐵路運輸生產的重要議題。軸承作為能量轉換的關鍵部件,失效后不僅造成能源浪費、環境污染,故障發展至滾動體破碎、傳動軸熱切直接導致鐵路交通事故,嚴重威脅鐵路運輸生產安全。2021年中國鐵路南寧局集團有限公司南寧機務段(全文簡稱南機段)配屬153 臺HXD1C 型機車,該機車采用JD160輪對驅動(全文簡稱輪驅)裝置。2015至2017年,基于輪驅裝置局部軸承結構薄弱及周期性維護保養不當等狀況,出現軸承故障高發的趨勢。開展降低輪驅裝置軸承故障率為主要目的的研究工作,在維護鐵路機車設備質量及安全效益方面具有重要的價值。

1 JD160輪驅裝置軸承故障分布及概率

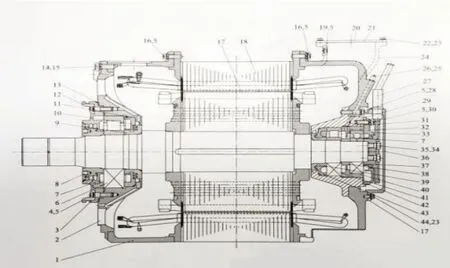

南機段6A 車載走行部安全檢測(AT1)子系統的JD160 輪驅裝置軸承檢測范圍:918 條輪驅;其中768條采用北京唐智科研有限公司JK11430B型AT1系統,150 條采用成都運達科研有限公司YD-1 型AT1 子系統,匹配相應的AT1 地面分析軟件進行檢測。2016、2017 年檢測發現JD160 電機N 端軸承故障大于40件,軸箱、抱軸軸承均在10件上下,詳細分布見圖1。

圖1 JD160輪驅軸承故障數趨勢

對JD160與YJ85A輪驅裝置軸承故障率進行分析。故障率=故障數S÷走行百萬公里M×100%(件/百萬公里,全文同)。JD160 輪驅裝置軸承故障率為0.73(其中牽引電機N 端軸承故障率為1.08)。同期YJ85A輪驅整體軸承故障率為0.22。

2 JD160牽引電機N端軸承故障分析及改進

2.1 車輪踏面對軸承故障的影響

JD160輪驅裝置運行過程中需要的牽引力源自輪軌之間的摩擦。輪驅采用半懸掛方式組裝,一系簧上、簧下質量分配近似于50%。沖擊載荷復雜,主要分析輪軌沖擊力的產生及吸收形式。輪軌沖擊力的產生以機車踏面故障形式方面進行分析。踏面故障可分為:疲勞剝離、擦傷、多邊形、不圓度等。現就踏面擦傷產生的擦傷沖擊勢能、踏面不圓度故障產生的沖擊力進行定量分析。

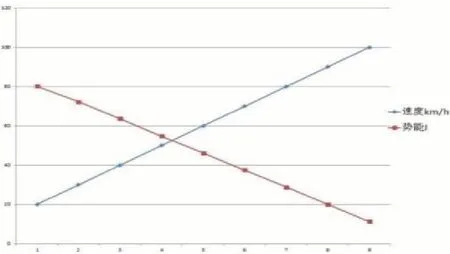

擦傷故障踏面沖擊量值分析。建立數學模型,設:踏面損傷在滾動圓上,擦傷深度為1mm,車輪直徑D 為1000mm,單邊車輪支撐的重量M 為10000 千克(HXD1C 機車軸重23 噸)。擦傷弧長等效于斜邊為1000mm,一直角邊長999mm。弦長=44.71mm=0.04471m 真空條件下自由落體1mm 時間T=這段時間車輪轉過的弧長等于擦傷長度,則此時車速v= χ÷ T =0.04471÷0.0143=3.13m/s=11.27km/h。把車速放大10倍,即車速=112.7km/h時,T1=0.1T,即自由落體高度H1=0.1H。勢能E=MgH。11.27km/h、112.7km/h條件下,勢能分別為E=10000×9.8×0.001=98J;E1=10000×9.8×0.0001=9.8J。擦傷深度1mm,在11.27至112.7km/h速度范圍內,沖擊勢能與速度成反比,呈線性關系,總體沖擊勢能較小。速度-勢能關系見圖2。

圖2 擦傷條件下速度-勢能關系圖

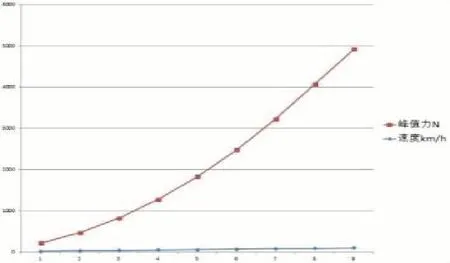

不圓度的條件下振動沖擊分析,建立數學模型,設:不圓度深度等于1mm時,經過的弧長約為1/4 圓周。因此沒有類似自由落體造成的瞬時沖擊。車輪不圓度滾動時產生危害性最小的正弦振動,車速=100km/h 時,直徑D=1250mm 輪對的轉動頻率f=v÷(πD)=100÷3.6÷(3.14×1.25)=7.01Hz,振動力峰值F=MXf2g=10000×0.001×7.012×9.8=4815.7N。同法,車速v=20km/h時,振動力峰值F1=197.6N。以不圓度=1mm為例,振動沖擊力峰值與速度的平方成正比,高速運行時總體沖擊力大,不圓度條件下速度-峰值振動力關系圖見圖3。

圖3 不圓度條件下速度-峰值振動力關系圖

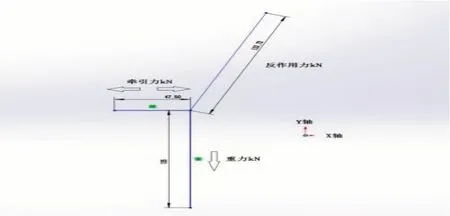

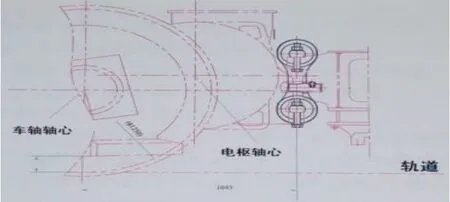

輪軌沖擊力向牽引電機傳導路徑及彌散。每只輪對承受重力125kN,最大承受牽引力47.5kN,分析圖4知:JD160輪驅裝置牽引電機采用3點支撐半懸掛方式。即牽引電機通過2個抱軸箱軸承支撐在輪軸上,另1 個支點通過電機吊桿吊裝在轉向架構架上。振動沖擊力分析:有踏面故障(見圖4)的車輪旋轉時,產生的沖擊力大小與速度的2 次方成正比。出現多邊形故障,一般為奇數,在7-23 范圍內可使用6A系統捕捉特征信號。多邊形故障的踏面,振動頻率與多邊形數成正比,為車輪實際頻率的數倍。沖擊力(見圖5)一部分通過軸箱軸承、阻尼—彈簧系統傳遞到構架上,由構架吸收。另一部分通過抱軸承傳遞到牽引電機機體上,通過電機軸承傳遞到電樞軸上,由電樞軸吸收、彌散(見圖6)。機車從動齒輪與車輪通過實心車軸聯接。造成齒輪與踏面故障信號都能向電機電樞軸傳遞。當主動齒輪驅動有踏面擦傷故障的車輪運轉時,除了正常齒輪嚙合的扭矩作用力,還需承受額外的高頻共振沖擊力,才能使故障車輪從故障面沿鋼軌“爬升”到正常區域。這個額外的周期性沖擊,通過主動齒輪的支撐部分,即牽引電機軸承傳導,由電樞軸吸收、彌散。在整個系統重力與牽引力的傳導鏈中,薄弱點為尺寸相對較小的牽引電機N端軸承。到2017年底為止,其故障率高于其它走行部部件。2017年HXD1C機車踏面二級報警月均超35臺,占機車總數的29.7%。輪驅裝置靠輪軌摩擦力,旋轉運動轉換為機車直線運動,產生的振動被軸箱軸承、電機軸承吸收后轉化成熱能彌散到自然界。

圖4 輪對踏面剝離、裂損、熱疤、多邊形故障實例

圖5 輪軸中心作用力分析

圖6 電機懸掛裝置結構[1]

2.2 輪軌硬度比與踏面故障生成的關系

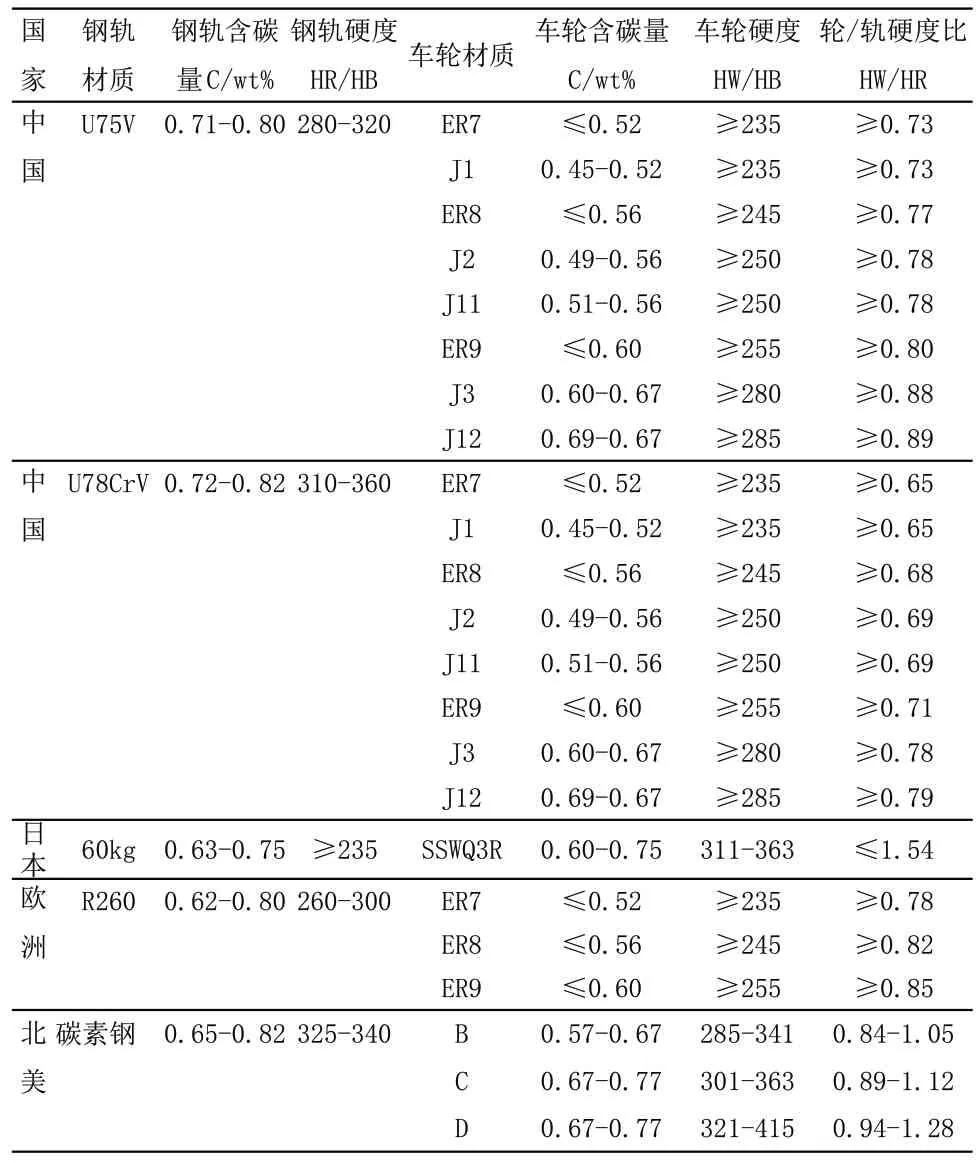

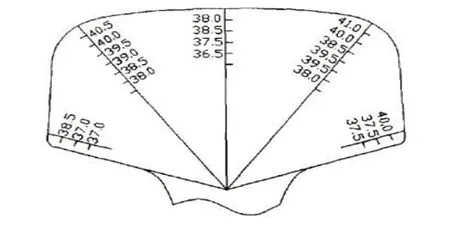

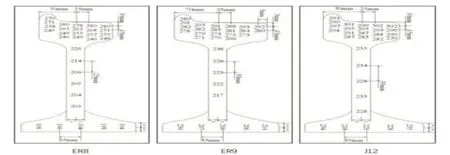

南機段JD160 輪驅裝置輪對硬度分為3 個階段:2017年11月之前,用ER7牌號輪對。2017年11月之后,用ER8牌號輪對替代ER7牌號。2021年12月之后,用ER8 牌號輪對。JD160 輪驅裝置整體輪/軌硬度比基點HW/HR由≥0.73提升至≥0.77,最小輪/軌硬度比提升了5.5%。國內外輪軌材質及硬度詳見表1。鋼軌軌頭斷面硬度分布,典型牌號機車輪對斷面硬度分布見圖7、圖8。

表1 國內外鐵路常用輪軌材料與硬度,最低硬度比[3]

圖7 U75V熱處理鋼軌軌頭斷面硬度分布(HRC洛氏硬度,點間距3mm)

圖8 U75V-ER8及其它典型牌號機車輪對斷面硬度分布(HB布氏硬度)

輪軌硬度匹配性在輪軌材料硬度匹配方面,基于早期的理論成果,同時考慮維修性、經濟性等因素時,在輪軌磨耗都嚴重的情況下普遍使鋼軌硬度略高于車輪硬度,即輪軌硬度比(HW/HR)略小于1。近年來的輪軌磨耗試驗研究認為,在HW/HR 為0.95~1.15時,輪軌系統總磨耗較小,HW/HR>1 時,輪軌材料變形和疲勞損傷較輕微,HW/HR=1.15時總磨耗最小,且接觸疲勞損傷最輕微。此外,也有研究發現輪軌材料硬度匹配與車輪多邊形形成具有相關性,輪軌材料硬度比小于1.05時,車輪試樣容易發生多邊形磨耗;當輪軌材料硬度比大于1.36時,車輪試樣幾乎不發生多邊形磨耗[3]。改善輪軌硬度比可減少車輪疲勞剝離、擦傷、多邊形、不圓度等故障的生成概率。

2.3 JD160與YJ85A牽引電機N端軸承載荷強度比較

從JD160電機和YJ85A牽引電機的結構強度方面對比分析。分析圖9、10 知。HXD3CYJ85A 牽引電機N端,采用深溝球(37)、圓柱滾子(41)雙列軸承結構,2017 至2021 年,此位軸承故障數為0 件。HXD1C機車JD160牽引電機N端,采用單列BB7009角接觸球軸承(“7”表示6 類角接觸球軸承)。僅2016、2017年,此位軸承故障為37件。顯而易見,在設計方面,JD160 牽引電機N 端軸承偏向于承受高速輕載的運用環境。

圖9 HXD1C機車JD160牽引電機N端,單列BB7009型角接觸球軸承組裝結構[1]

圖10 HXD3C機車YJ85A牽引電機N端,深溝球(序號37)圓柱滾子(序號41)雙列軸承結構[2]

2.4 改進技術方案

2.4.1 輪對材質調劑及維護方面 (1)2017年11月建議使用(U75V)ER8 牌號的機車輪對替代ER7 牌號輪對,提高輪軌硬度比(HW/HR)。中車株機公司在2021年實施完畢。

(2)2018 至2021 年,以6A-AT1 系統檢測為主,降低踏面II級振動報警率。2018年初細化車載AT1系統數據分析JD160 輪驅鏇修輪對標準。一是對6A系統走行子系統踏面II級報警信息,須按最小進刀量鏇修整理輪對;二是HXD1C機車擔當臨客牽引任務時,不允許出現踏面I級報警。

(3)篩查輪對多邊形故障診斷為6A 系統的弱點,采集振動信號強度僅略高于總體振動的背景噪聲強度;主動分析車輛5T 檢測系統TDCS 數據,對JD160輪對踏面多邊形進行檢測;同時結合人工檢查結果,分等級鏇修整理踏面。2019年5月實施。

2.4.2 輪驅裝置保養維護方面 2016 年規范潤滑脂型號、定量補充JD160電機N端軸承潤滑脂,改善運用環境。

2.5 技術改進方案實施效果分析

2016年8月開始實施第一階段措施:(1)解決油潤不良問題,2017 年8月對措施落實及效果進行小結;2017年11月實施第二階段措施削弱踏面沖擊力,2018年8月進行小結。發現:上述方案單一實施時,HXD1C 牽引電機N 端軸承故障率無明顯降低。(2)削弱踏面沖擊力與提高油潤保養質量同時實施后,HXD1C牽引電機軸承故障率極大降低,自2017年8月至2018 年5 月連續10 個月實現HXD1C 牽引電機N端軸承零故障,效果明顯(詳細數據見圖11)。2018年1 月同步出現輪對鏇修數量上升,踏面二級報警數量下降的拐點。

圖11 2016年1月至2018年8月鏇修機車數、電機N端軸承故障數

一是通過優化各級修程油潤方案,2017年前通過6A系統主動篩查疲勞剝離、擦傷、多邊形、不圓度等,結合人工檢查,按故障等級鏇修整理輪對踏面,2018 年降低至2 件/年。2018 年,南機段鏇修HXD1C機車輪對踏面接近300臺次,在2015至2022年達到峰值;同期JD160 電機N 端軸承故障數降至歷史最低值2 例。二是使用ER8 牌號輪對后,根據踏面機車尺寸實測數據,減少輪對鏇修整理臺數,JD160電機N端軸承故障數量小幅度上升后趨于平穩。2019 年后通過5T 數據分析,JD160 牽引電機N端單列BB7009型角接觸球軸承高速載荷性能較強,重載載荷性能較弱,具有高速輕載的特點。輪軌沖擊方面,ER8 牌號車輪硬度高,產生不規則損傷、多邊形故障發展周期較ER7牌號長,大幅降低輪軌沖擊力,減少振動能量的產生。三是嚴格規范JD160輪驅走行部油潤保養維護、軸箱裝置檢修工藝。通過以上技術改進,達成降低JD160 輪驅裝置軸承故障率的目標。

3 JD160輪驅裝置軸箱軸承故障分析及改進

3.1 原因分析

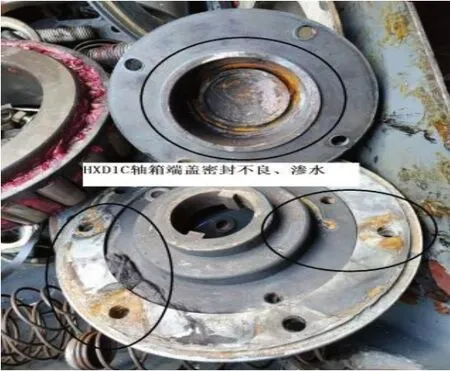

2015年、2016年JD160輪驅裝置軸箱軸承故障率為0.39。原因分析聚焦保養維護及軸箱附屬裝置兩方面。機車總體油潤質量方面,通過分析表1確定部分軸承故障系油潤不良造成,其中缺油比例占40%。2014至2016年南機段配屬HXD1C機車共118臺,分別從西寧、重慶、洛陽等機務段調入。該批次機車在有電區停放時間長,未按3個月周期動車保護軸承油膜,長期未補充潤滑脂的問題。軸承潤滑脂不足及潤滑脂老化均影響潤滑效果,導致軸承發熱量增大、振動增大、異常磨損等,對軸承壽命負面影響較大。軸箱裝置密封性能方面,對HXD1C-0649機車51測點軸承外滾道一級報警故障情況分析,軸箱裝置密封性能不良直接導致軸承故障典型案例。承室進水導致軸承潤滑脂乳化變質,絕緣值降低,軸承破損見圖12。軸箱裝置密封墊密封不良,軸承室透水見圖13。因此,HXD1C軸箱裝置密封性能不良,直接導致軸承破損。技術提升方案:C4修更新HXD1C軸箱防水膠墊。C2、C3級修程開蓋檢查密封狀態。方案實施后,HXD1C軸箱軸承故障數量由2016、2017年均5件,減少至2018至2020年年均1件。

圖12 HXD1C-0649機車5軸同位軸承故障實例

圖13 HXD1C-0649機車5軸輪驅裝置軸箱裝置透水實例

3.2 技改方案及效果

JD160輪驅裝置軸箱軸承故障由速度傳感器安裝工藝落實效果不佳,密封不良、造成軸承潤滑脂乳化,軸承絕緣性能遭破壞導致。通過改進速度傳感器檢修工藝,包括用8.8 級M8×50mm 外六角螺栓替換內六角螺栓,規范密封墊材質及尺寸等措施,有效降低此故障率。

4 結束語

JD160 輪驅裝置軸承故障進行系統分析,剔除偶發故障后,通過規范并執行JD160 輪驅裝置維護保養標準,輪對踏面精細鏇修整理標準等一系列方案,有效抑制JD160輪驅裝置軸承故障率。其中,軸箱軸承故障率由2017 年前的0.39 降低至2018 年后0.04。JD160牽引電機N端軸承故障率由2016、2017年的1.08,降低至2018年0.09。