工業自動化儀表的數據融合與實時監測技術應用

【關鍵詞】數據融合;實時監測;卡爾曼濾波;邊緣計算;工業自動化儀表

引言

隨著工業4.0時代的到來,工業自動化儀表在生產過程中扮演著越來越重要的角色。然而,傳統工業儀表存在的數據孤島、監測滯后等問題,嚴重制約了工業生產的效率提高。數據融合技術可以有效整合多源異構傳感器數據,提高數據可靠性和完整性;實時監測技術能夠及時反映設備運行狀態,為生產決策提供依據。因此,研究工業自動化儀表的數據融合與實時監測技術不僅具有重要的理論意義,還能夠提高生產效率、降低運營成本和保障生產安全等方面提供顯著的實踐價值,推動制造業智能化升級。

一、工業自動化儀表數據融合技術

工業自動化儀表數據融合技術主要包括三個方面。第一,多源異構數據特征分析階段采用小波變換去噪技術濾除高頻干擾,提高信號質量,對不同采樣頻率的數據,應用插值算法進行同步;數據歸一化采用最大最小值歸一化法或Z-score標準化,解決量綱不一致問題。第二,改進的卡爾曼濾波算法針對工業自動化儀表的非線性特性進行了優化。算法采用無跡變換技術替代傳統線性化方法,并引入自適應因子,動態調整過程噪聲協方差矩陣,集成聯邦卡爾曼濾波結構,實現了分布式處理和信息融合。第三,數據融合精度評估方法采用多維度指標體系:主要是使用均方根誤差量化融合估計與真實值的偏差;使用一致性指數評估多傳感器數據的協調程度;用信息增益率衡量融合過程中的信息利用效率;用時間一致性指標評估融合結果的時序穩定性;采用模糊綜合評判法進行綜合評分,從而得出最終的融合精度評分。

二、工業自動化儀表實時監測技術應用

(一)邊緣計算架構設計

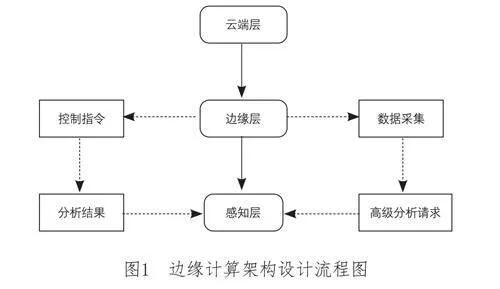

為了實現工業自動化儀表的實時監測,邊緣計算架構設計采用了三層結構。底層為感知層,由分布式傳感器節點組成,負責數據采集和初步處理[3]。中間層為邊緣層,部署邊緣服務器,執行數據融合、故障診斷和預測性維護算法。頂層為云端層,提供數據存儲、高級分析和可視化服務。邊緣層采用容器化技術部署微服務,能夠提高系統靈活性和可擴展性。數據傳輸使用消息隊列遙測傳輸協議,用以確保低延遲和高可靠性。邊緣服務器配備圖像處理器加速卡,能優化復雜算法的執行效率。系統還集成了軟件定義網絡技術,能夠實現網絡資源的動態調度和優化。安全方面,系統采用區塊鏈技術保證數據完整性,并使用同態加密算法保護敏感信息。整個架構設計如圖1所示,確保了數據的實時處理和系統的可擴展性。

(二)實時數據處理算法

實時數據處理算法采用滑動窗口技術結合快速傅里葉變換(Fast Fourier Transformation,FFT),實現了工業自動化儀表信號的高效分析[4]。滑動窗口大小根據信號特性動態調整,通常為N=2m個采樣點,其中m為正整數。這種動態調整策略能夠適應不同頻率特性的信號,既保證了分析精度,又優化了計算效率。對于窗口內的離散時間信號x(n),其FFT計算如式(1)所示:

其中μ(k)和σ(k)分別為頻譜幅值的均值和標準差,α為可調參數,μ(k)反映了信號的整體能量分布,而σ(k)表示頻譜的波動程度。α值通常在2~3之間,其選擇會影響檢測靈敏度,較大的α值會提高檢測門限,減少誤報但可能增加漏報。通過并行計算和單指令流多數據流指令優化,算法充分利用了現代處理器的多核心和向量運算能力。這種優化使得復雜的頻譜分析可以在毫秒級時間內完成單次處理,進而顯著提高計算效率。

(三)監測性能評估指標

監測性能評估指標體系覆蓋了多個關鍵維度,旨在精確衡量工業自動化儀表實時監測系統的綜合效能。具體而言,實時性指標通過端到端延遲測量進行量化,確保從數據采集到告警觸發的全過程耗時嚴格控制在100毫秒以內[5],從而保障了系統響應的迅速性;在異常檢測能力方面,研究綜合采用了準確率和召回率,并結合F1得分進行綜合評估,當F1得分達到0.95及以上時,標志著系統具備高度可靠的異常檢測能力;對于系統的可用性,研究設定了嚴格的指標要求,即系統年運行時間比例需達到99.999%,這意味著全年允許的停機時間不得超過5分鐘,以確保系統的高可用性和穩定性;在資源利用方面密切關注CPU、內存和網絡帶寬的使用情況,確保在峰值負載下,各項資源的使用率均不超過80%,以優化系統性能和資源利用效率;可擴展性方面采用線性加速比作為評估標準,即當處理節點數量翻倍時,系統的處理能力相應提升1.8倍以上以滿足未來業務增長的需求;此外還對系統的魯棒性進行了嚴格測試,通過引入人為干擾來模擬實際運行中的異常情況,系統需在3個采樣周期內迅速恢復至正常運行狀態,以證明其強大的抗干擾能力和穩定性。

上述指標通過長期運行數據統計與壓力測試相結合的方式,對工業自動化儀表實時監測系統的性能進行了全面、客觀、準確的評估。

三、系統實現與實驗驗證

(一)實驗平臺搭建

實驗平臺模擬真實工業環境搭建,由傳感器網絡、邊緣計算單元和云服務器組成。傳感器網絡包括20個溫度傳感器、15個壓力傳感器和10個流量傳感器,分布在模擬的生產線上。邊緣計算單元采用4臺配備高性能處理器和32GB內存的工控機,每臺安裝最新版Linux操作系統;容器技術用于部署數據處理和分析微服務;云服務器使用國內領先云服務商的彈性計算服務,配置為8核處理器、64GB內存和1TB固態硬盤存儲;網絡連接采用工業以太網;傳感器通過串行通信協議與邊緣單元通信;邊緣單元與云服務器之間使用工業物聯網通信協議[6]。此外平臺集成了高性能數據采集系統和多功能數據采集卡,用于高精度信號采集和模擬量控制,以確保實驗數據的真實性和可控性。

(二)數據融合性能測試

數據融合性能測試采用多場景、多指標的評估方法。在穩態工況下,測試平臺模擬正常生產狀態,收集溫度、壓力和流量數據,將融合算法的均方根誤差控制在滿量程的0.5%以內。動態工況測試通過快速改變系統參數,評估融合算法的跟蹤能力,結果顯示算法響應時間小于100 ms,超調量不超過2%。異常工況測試引入傳感器故障和突發干擾,融合算法成功識別并剔除異常數據的準確率達到98%。長期穩定性測試持續運行30天,數據融合精度波動幅度控制在±0.1%范圍內。算法計算效率測試在邊緣計算單元上進行,1,000次融合操作的平均耗時為5 ms,能滿足實時處理要求。

(三)實時監測效果分析

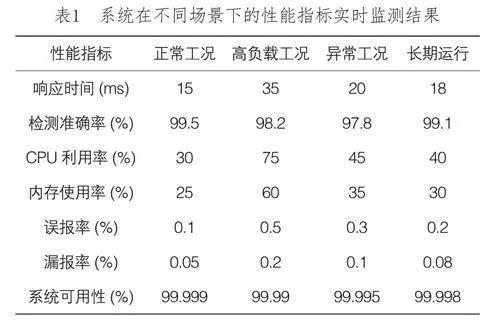

實時監測效果分析通過多維度指標評估系統性能。系統在不同工況下的響應時間、檢測準確率和資源利用率等關鍵指標均達到預期目標。邊緣計算架構顯著降低了數據傳輸延遲,實現了毫秒級的異常檢測和報警;監測算法在復雜噪聲環境中表現出了強大的抗干擾能力,這有效降低了誤報率;壓力測試結果表明,系統在高負載情況下仍能保持穩定運行以滿足工業現場的可靠性要求。與傳統集中式監測系統相比,該方案在處理能力和可擴展性方面具有明顯優勢。長期運行數據顯示,系統的預測性維護功能有效減少了設備非計劃停機時間,提高了生產效率。系統在不同場景下的性能指標如表1所示。

四、實驗結果的討論與分析

(一)數據融合精度影響因素

數據融合精度受多種因素影響,傳感器特性、環境噪聲和算法參數優化均為影響數據融合精度的關鍵。傳感器的采樣頻率、分辨率和非線性誤差都會直接影響輸入數據質量,高精度傳感器可將融合誤差降低20%以上;環境噪聲如電磁干擾和溫度波動會引入隨機誤差,采用屏蔽技術和溫度補償可減少此類影響;算法參數優化是提高融合精度的重要手段,如卡爾曼濾波中的過程噪聲協方差矩陣Q和測量噪聲協方差矩陣R的選擇,都會直接影響濾波效果。實驗表明,通過粒子群算法優化這些參數,可使融合精度提高15%。此外,數據預處理如去噪和異常值檢測也顯著影響融合結果,小波閾值去噪能將信噪比提高3~5 dB。

(二)實時監測延遲優化策略

實時監測延遲優化策略涉及硬件加速、算法優化和網絡傳輸三個方面。硬件加速方面,采用現場可編程門陣列實現數據預處理和特征提取,可將處理時間從毫秒級降至微秒級。例如,利用新一代可編程系統芯片,快速傅里葉變換運算速度提高了8倍。算法優化聚焦于減少計算復雜度,采用稀疏矩陣表示和增量更新技術,將濾波算法的時間復雜度從三次方級降至平方級。通過實施邊緣計算和數據壓縮,網絡傳輸延遲得到顯著改善。在邊緣節點部署輕量級神經網絡模型,如最新版移動端神經網絡,實現本地化決策,將80%的數據處理在源頭完成,僅傳輸少量關鍵信息。數據壓縮采用自適應無損壓縮算法,如改進的高效壓縮算法,壓縮率達到3∶1,有效減少了傳輸時間。

(三)系統可靠性與魯棒性分析

系統可靠性與魯棒性分析主要是通過多維度壓力測試和故障注入實驗進行。冗余設計是提高可靠性的核心策略。采用3冗余2投票機制,能夠在關鍵傳感器和計算節點上實現99.999%的可用性。容錯能力測試表明,系統在30%的節點失效情況下仍能維持基本功能。魯棒性體現在抗干擾和自適應方面,在引入高斯白噪聲(信噪比降至5 dB)時,系統檢測準確率仍保持在95%以上。自適應算法能根據工況變化自動調整參數,在溫度驟變±50℃的極端情況下,測量誤差的增加不超過0.5%。長期穩定性測試持續運行了6個月,期間系統經受了347次電網波動和52次通信中斷,僅出現了3次短暫性能下降,均在1分鐘內自動恢復。

結語

研究通過改進的卡爾曼濾波算法和邊緣計算技術,有效解決了工業自動化儀表數據融合精度低和監測滯后的問題。實驗結果表明,該方法在提高數據可靠性和監測實時性方面具有顯著優勢。系統在復雜工況下表現出強大的魯棒性,即使在高噪聲環境中也能保持穩定性能。未來研究可進一步探索深度學習在數據融合中的應用,如利用循環神經網絡處理時序數據,有望將預測準確率提高10%。同時,5G技術的引入將為實時監測帶來革命性變革,其超低延遲和大帶寬特性有望將系統響應時間降至毫秒級。此外,人工智能輔助決策系統的集成將增強系統的自適應能力,為工業自動化儀表的智能化發展提供更多可能,推動工業4.0的進程。這些創新將顯著提高工業生產的效率和可靠性,為智能制造領域開辟新的發展方向。