雙腔式氣液混輸裝置的流動性能分析

黃 思,胡巖韜,官天日,傅 浩,潘自強

(1.華南理工大學 機械與汽車工程學院,廣州 510641;2.廣東管輔能源科技有限公司,廣州 510610)

0 引言

在油田開采過程中,原油、伴生氣、采出水通常從油井同時產出,因此可使用一條管道將油氣水等介質進行混合輸送,從而提高油田開發的經濟效益,但實現油氣混合輸送技術的氣液混輸設備尚未發展成熟[1]。氣液混輸的關鍵設備是氣液混輸泵,目前的混輸泵主要有兩類,一類是雙螺桿泵[2-9],另一類是軸流式螺旋葉片泵[10-21];近年來國內外研究人員對這2種類型的混輸泵在設計、性能分析等方面做了大量的工作,但由于氣液兩相之間的相互作用,氣液混輸泵內部的流動機理仍未明確,其普適性、穩定性及運行效率有待進一步提高。

此外,官天日等[22]研發了一種雙腔式氣液混輸裝置,該裝置利用動力泵對純液相進行抽送,使得2個循環罐交替成為來流介質的吸入腔和壓縮排出腔,從而實現氣液混合介質的連續輸送。為掌握雙腔式氣液混輸裝置的流動性能及其工作循環規律,本文選取一種雙腔式氣液混輸裝置作為研究對象,運用FLUENT流動計算軟件對該混輸裝置在設計工況下的流動性能進行計算分析,為雙腔式氣液混輸裝置的性能優化提供理論依據,對提高油氣混輸設備的性能和效率提供新方法和新思路。

1 工作原理及現場實測

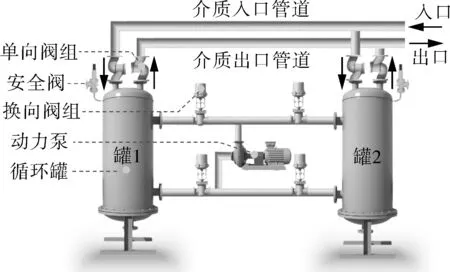

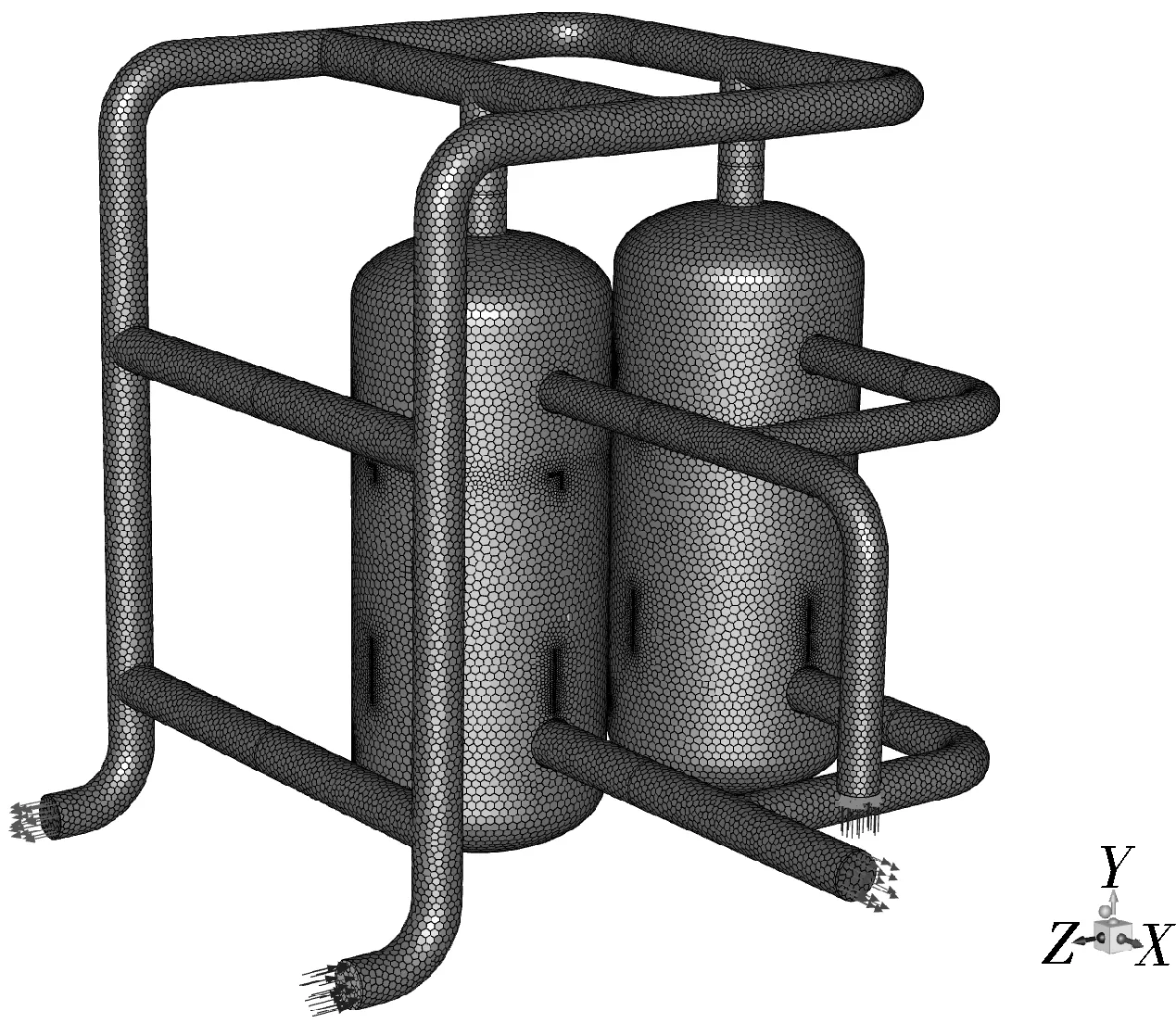

如圖1所示,雙腔式氣液混輸裝置主要由循環罐、動力泵、閥門及控制儀表等元件組成。循環罐和管道的結構參數見表1。裝置運行時,混合介質通過裝置入口和單向閥組的限制流入罐1,動力泵將動力液(水)或液體介質從罐1抽送到罐2,此時罐1和罐2分別是混合介質的吸入腔和壓縮排出腔。當罐2內的液位足夠高使得罐內壓力達到設置的上限時,裝置出口閥門打開,罐2內的混合介質從裝置出口排出。當罐1內的液位降到設置的下限時,換向閥組自動切換,混合介質通過裝置入口流入罐2,此時罐1和罐2功能對調,分別變成混合介質的壓縮排出腔和吸入腔。如此循環往復,最終實現氣液混合輸送。

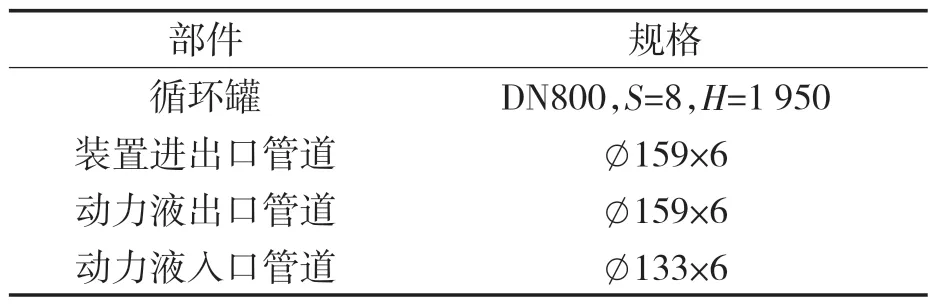

表1 主要尺寸參數Tab.1 Main dimension parameters of the device mm

圖1 雙腔式氣液混輸裝置Fig.1 Double-chamber gas-liquid mixed transportation device

某油田現場的運行工況為:來流介質壓力ps=0.28 MPa,氣相體積分數α=20%;出口壓力pd=0.83 MPa,動力泵流量Qby=16 L/s。

2 數值計算方法

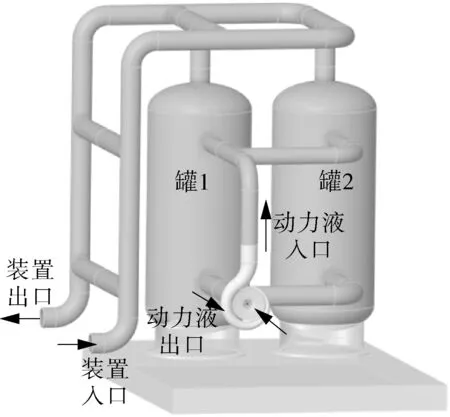

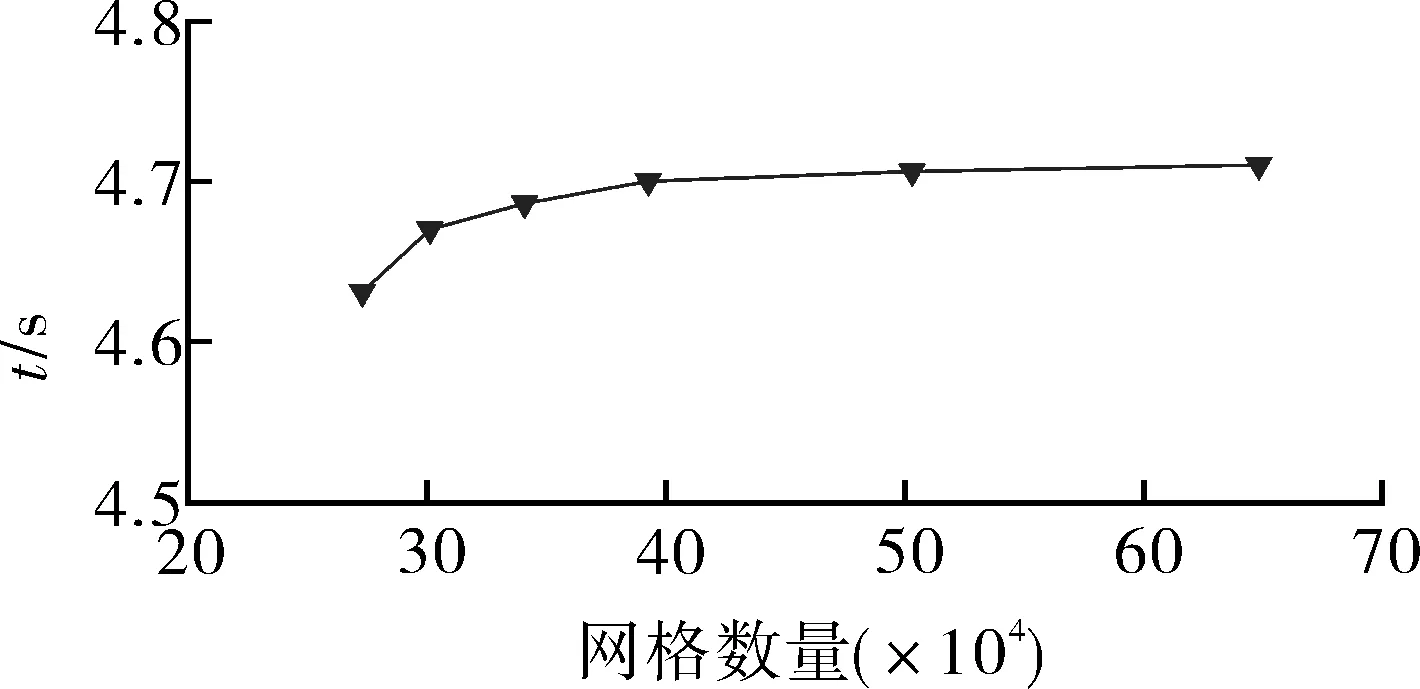

根據表1提供的循環罐及管道等尺寸,利用三維建模軟件Solidworks建立雙腔式氣液混輸裝置的三維模型,如圖2所示。對計算網格進行網格無關性檢驗,選取裝置出口的平均壓力從初始狀態達到設定值的時間間隔作為判斷網格無關性的指標,由于在相同計算精度下,多面體網格的數量遠少于四面體網格,故選取了6套不同密度的多面體網格進行計算,如圖3所示。在綜合考慮計算成本和計算精度后,最終選取網格數為392 860、節點數為2 102 518的多面體網格作為后續計算的計算域網格,如圖4所示。

圖2 雙腔式氣液混輸裝置三維模型Fig.2 3D model of double-chamber gas-liquid mixed transportation device

圖3 網格無關性檢驗Fig.3 Grid independence test

圖4 計算域網格Fig.4 Computational domain grids

選取FLUENT計算流動軟件中的VOF模型[23]分析計算裝置內的三維氣液兩相流場,選用RNG k-ε雙方程湍流模型[24]。設置空氣(理想氣體)為主相,水為次相,相變忽略不計。按實際情況設置重力加速度(9.81 m/s2)方向,環境壓力為標準大氣壓(101 325 Pa),環境溫度為15 ℃。

在計算域邊界條件方面,裝置入口設為壓力入口,來流介質溫度為48 ℃;裝置出口設為壓力出口。為了簡化計算,本文未對動力泵的內部三維流場進行模擬,通過在與動力泵相連的管道處設置邊界條件(泵的流量及壓力)來等效動力泵的作用,即動力液進出口流量按質量流量值給定。單向閥及換向閥組按流程要求設置為壁面或內部聯通面,當循環罐內液位降到約為25%時,通過Execute Commands功能執行TUI指令實現吸入腔和壓縮排出腔的功能切換。求解器采用PISO算法,連續方程和動量方程采用二階迎風離散格式,兩相體積分數采用Geo-Reconstruct格式,時間離散采用一階隱式格式,計算時間步長Δt=0.001 s。

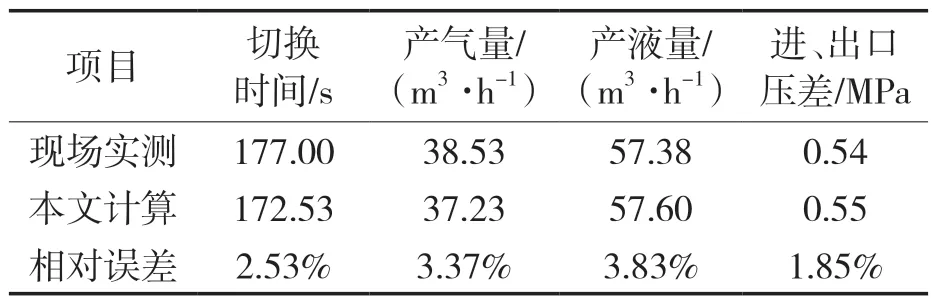

為了驗證上述計算方法的有效性,表2給出了該裝置在現場工作時,實測采集到的進、出口壓差、流量及閥門切換時間的平均值與計算結果的對比。其中,產氣量按標況時的體積流量換算。可以看出,計算結果與現場實測數據誤差在合理范圍內,故本文計算方法和結果是可靠的。

表2 混輸裝置實測與計算結果對比Tab.2 Comparison of measured and calculated results of gas-liquid mixed transportation device

3 計算結果分析

3.1 液位和氣液兩相分布

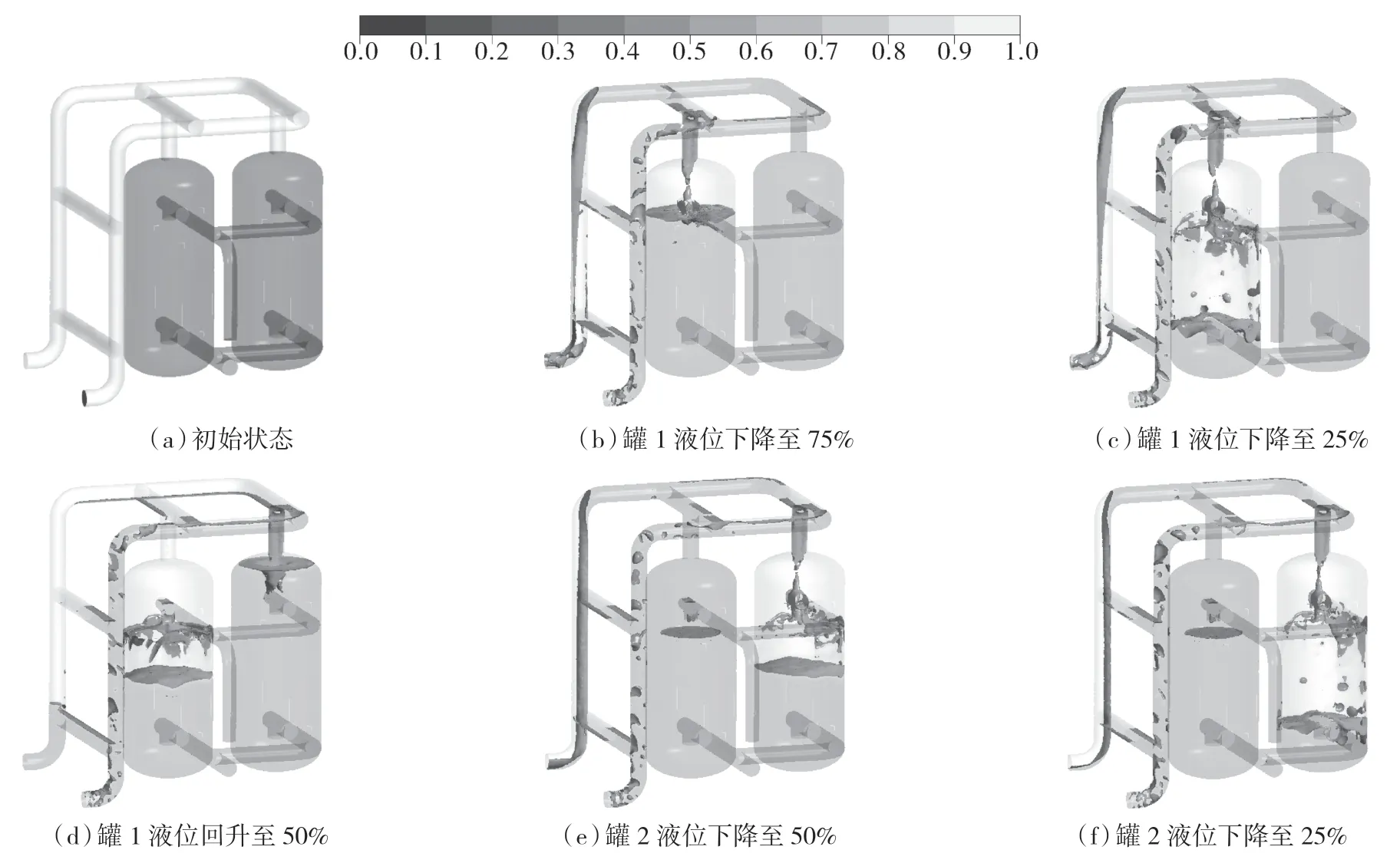

計算得到了不同液位時氣相體積分數的分布情況,如圖5所示。

圖5 不同液位下裝置內氣相體積分數分布Fig.5 Gas volume fraction distribution in the device under different liquid levels

計算初始狀態為兩循環罐內充滿液體,管道內充滿氣體,如圖5(a)所示。裝置開始運行后,氣液混合介質按設計工況通過入口進入裝置,因重力的作用在罐1內形成氣液分離,如圖5(b)所示,并使得動力泵入口不夾帶有氣相成分。由于罐1內液體不斷地向罐2輸送,使得罐1內液位進一步下降,如圖5(c)所示。當罐1內液位降到設置的下限時,換向閥組自動切換。切換后氣液混合介質由裝置入口進入罐2并形成氣液分離,罐2內液體經過動力泵增壓后進入罐1,再由罐1頂部將壓縮后的混合介質沿出口管道排出裝置(見圖5(d)~(f))。

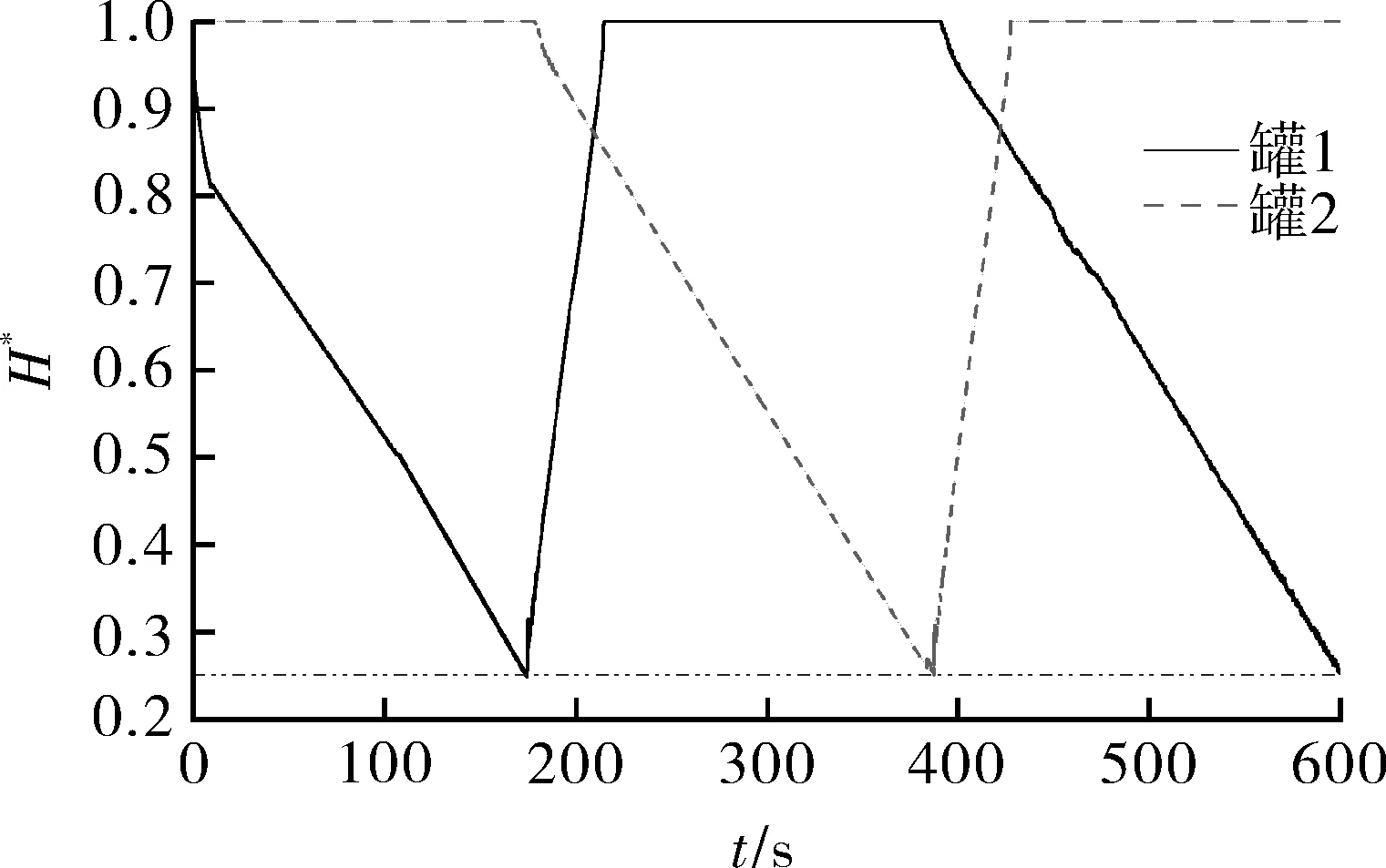

圖6示出2個罐內相對液位高H*隨時間的變化規律,相對液位高H*定義為:

圖6 罐內液位隨時間的變化Fig.6 Variation of liquid level in two tanks with time

式中,Hl為罐內液位高度,m;H為罐高度,m。

從圖中可見,2個罐內液位升降呈周期性交替變化,液位下降和上升的時間分別為T1和T2,可分別按下式計算:

式中,Ve為罐內除去液位下限后的有效充液體積,L。

由上式可以看出,液位下降或上升的時間與入口含氣率α、動力泵流量Qby和循環罐尺寸有關。

開始階段由于動力泵從罐1向罐2輸液,使得罐1內液位不斷下降,罐2液位維持滿罐狀態。隨著氣液混合介質進入罐1后,罐1內的液體得到一定補充,故液位下降時間T1受到裝置入口含氣率α的影響,其液位下降速度減慢并維持該下降速度至H*=0.25左右,此時換向閥自動切換,液體從罐2經動力泵輸送至罐1,由于罐1與罐2尺寸相同,相對于液位下降時間T1,液位上升時間T2長短只受到動力泵流量Qby的影響,使得罐1內液位在較短的時間內上升至滿罐,當罐2內液位逐漸下降至H*=0.25后,換向閥再次切換進入下一工作循環。

3.2 壓力、溫度及流量變化規律

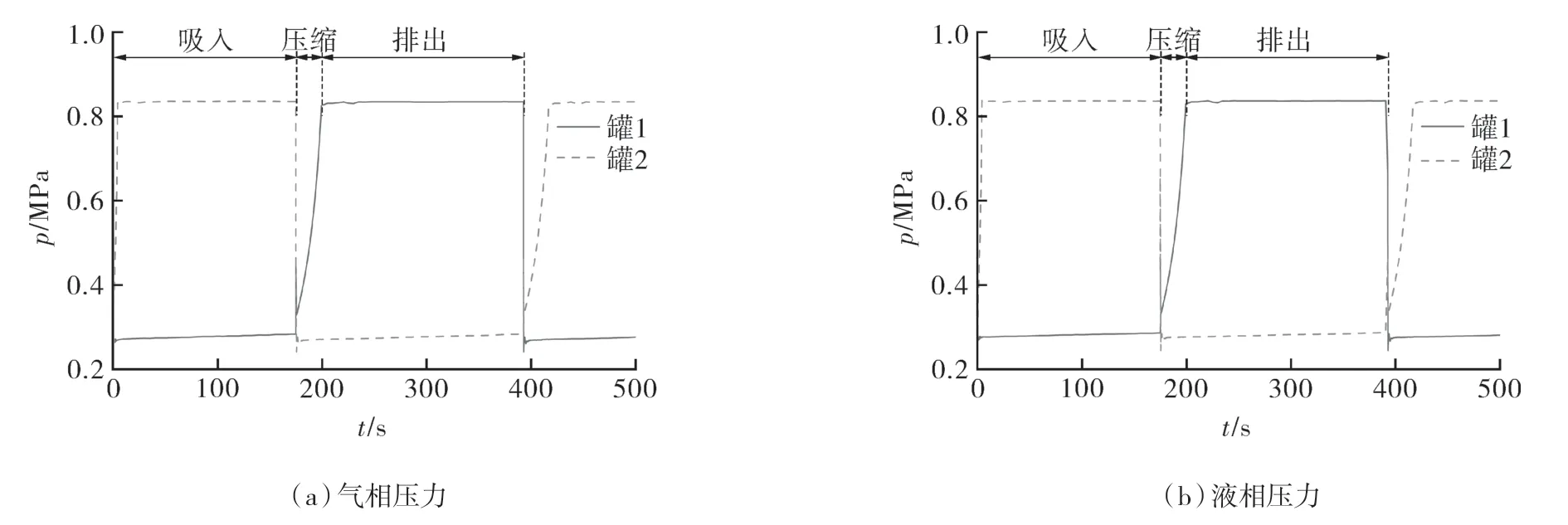

圖7示出罐內氣液兩相介質平均壓力隨時間的變化情況。

圖7 工作循環中罐內平均壓力變化曲線Fig.7 Change curve of average pressure in tanks with time in the working cycle

從圖中可以看出,氣相壓力與液相壓力大小和變化規律基本一致,裝置開始工作時,氣液混合物從入口進入裝置,此時由于罐2出口閥門處于關閉狀態,罐2內介質壓力不斷升高至設定值為0.83 MPa,罐1內介質壓力略有上升但基本與裝置入口壓力一致(0.28 MPa),此過程為“吸入過程”(對罐1而言,下同)。隨著閥門的切換,罐2內壓力因入口閥門開啟而急劇下降;罐1出口閥門關閉和動力泵增壓作用使罐1內介質壓力不斷升高至設定值,此過程為“壓縮過程”;當罐1內壓力達到設定值后,閥門開啟,罐1內混合介質維持設定壓力從裝置出口排出,此過程為“排出過程”。至此,罐1完成了1次工作循環,該工作循環包括了“吸入—壓縮—排出”3個過程。對照圖4,5可以發現,裝置在正常工作狀態下,1次工作循環周期T是罐1和罐2的液位下降時間之和。其中吸入過程時間與罐1液位下降時間相等,壓縮過程和排出過程時間之和等于罐2液位下降時間。通常罐1和罐2規格尺寸相同,因此一次工作循環周期T為:

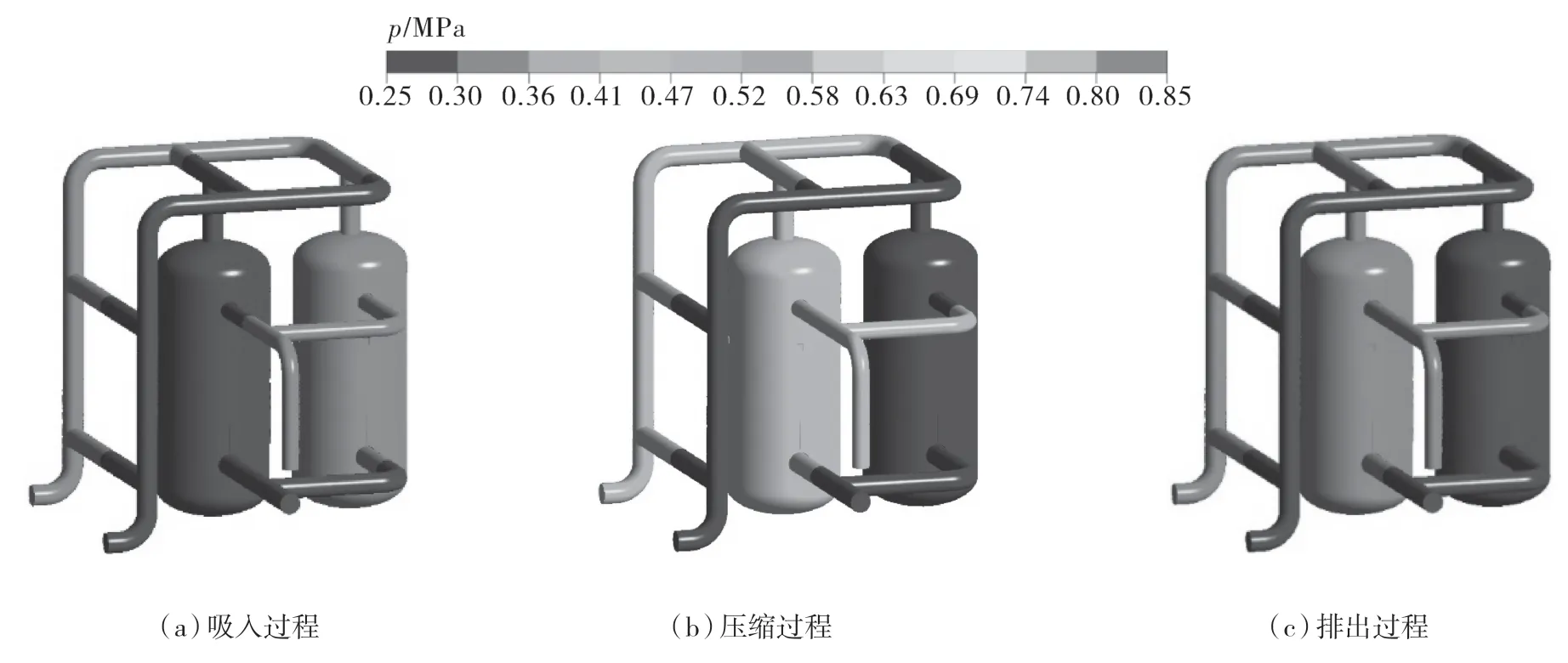

圖8示出1次工作循環中裝置內壓力分布云圖。在圖8(a)吸入階段,罐1內壓力與裝置入口管道壓力基本一致,而罐2與裝置出口管道的壓力一致。圖8(b)示出閥門切換后罐1壓縮階段的某一時刻,此時罐1內壓力正逐漸升高但尚未達到設定值,罐2內壓力和裝置入口管道壓力一致。在圖8(c)排出階段,罐1內壓力已達到設定值且與裝置出口管道壓力一致,罐2內壓力與裝置入口管道壓力一致。

圖8 工作循環中裝置內壓力分布Fig.8 Pressure distribution in the device during a working cycle

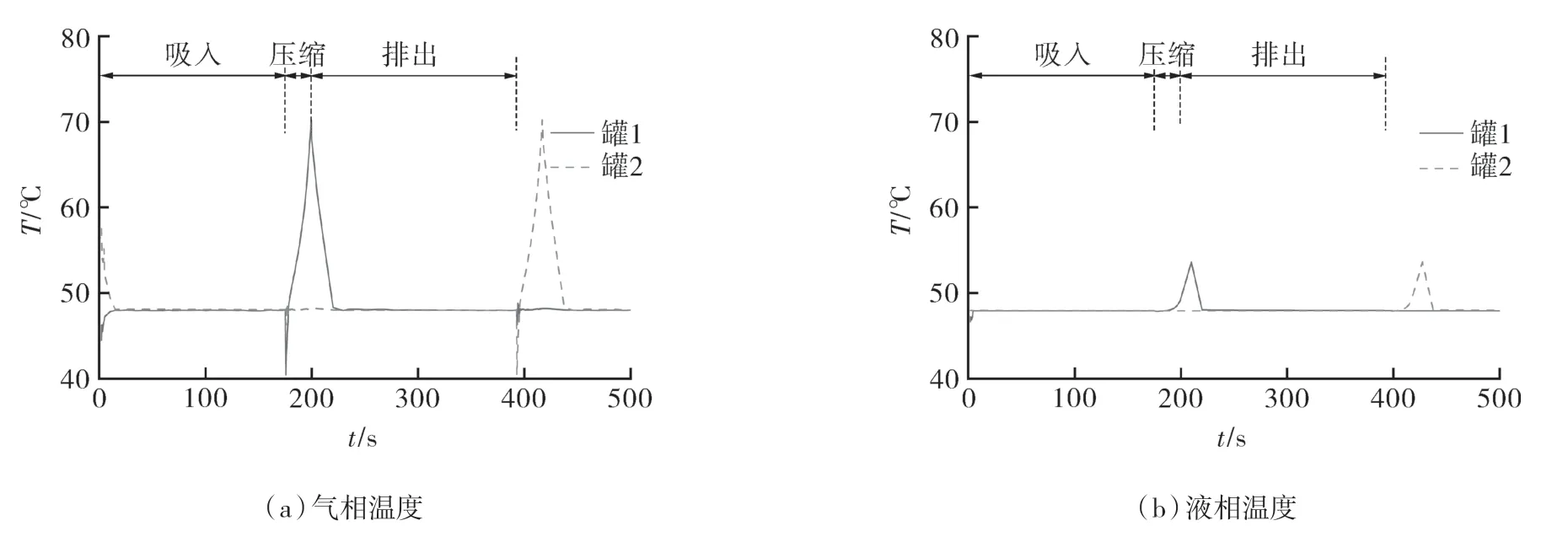

圖9示出罐內兩相介質平均溫度隨時間的變化曲線。從圖中可見,氣相溫度與液相溫度大小和變化規律在吸入階段及排出階段基本一致,溫度維持在48 ℃左右。在壓縮階段,由于氣體被液體壓縮,導致氣體溫度升高,與入口最大溫差達23 ℃左右,此時罐內液體與氣體發生熱量交換,使得液相溫度也有上升,但幅度較氣相小,最大溫差為6 ℃左右。

圖9 工作循環中罐內平均溫度變化曲線Fig.9 Change curve of average temperature in tanks with time in the working cycle

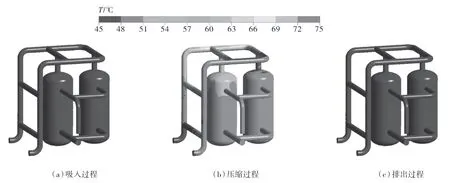

圖10示出1次工作循環中裝置內溫度分布云圖。由圖中可見,在吸入階段和排出階段,裝置內介質溫度維持在48 ℃左右,并無明顯波動;在壓縮階段,溫度分布出現差異,主要因氣體受到壓縮使得溫度升高,且與液體發生熱量交換,溫度較高的地方主要出現在罐體上部及頂部管道氣相所在的區域。

圖10 工作循環中裝置內溫度分布Fig.10 Temperature distribution in the device in a working cycle

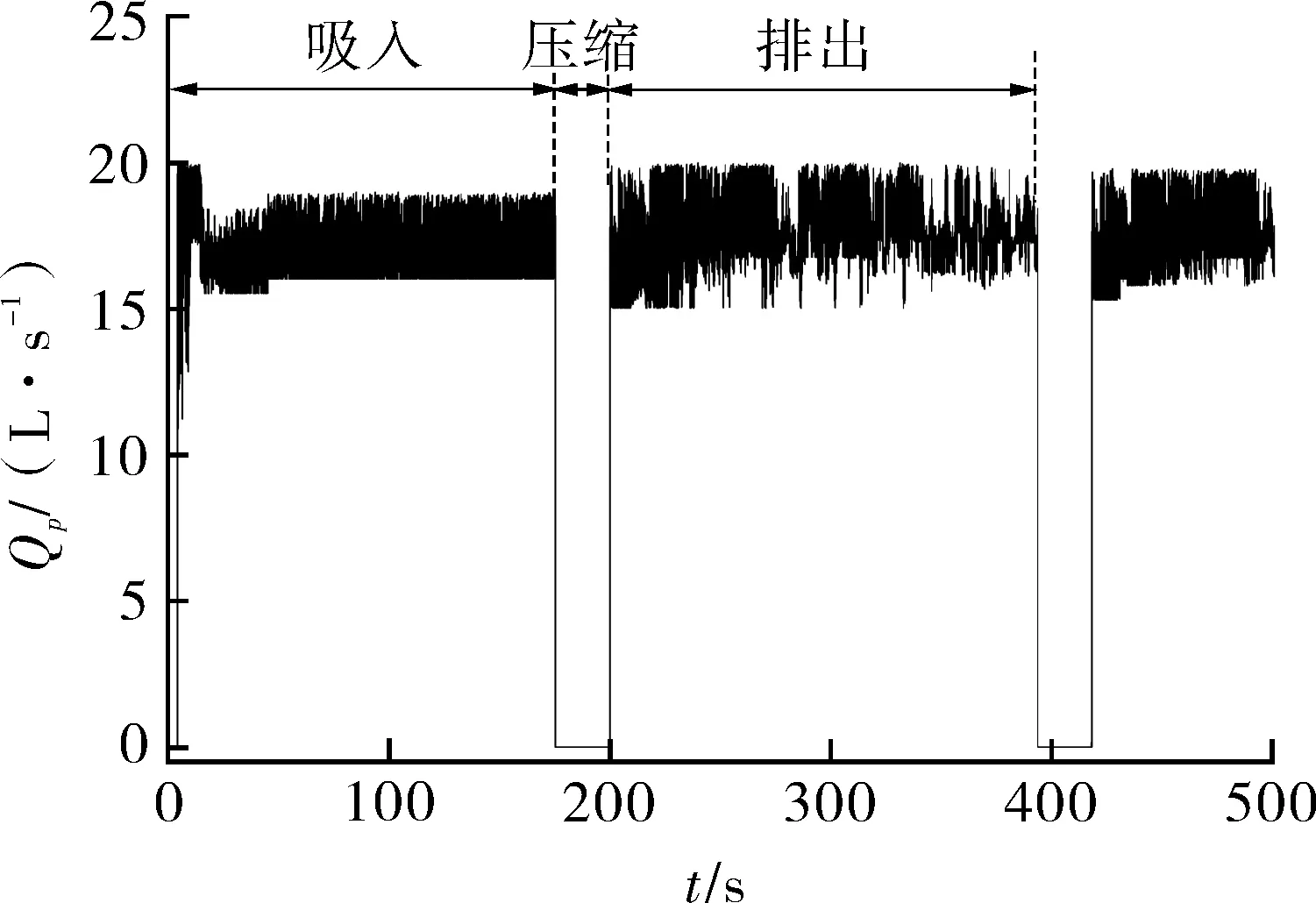

圖11示出裝置出口流量隨時間的變化曲線。從圖中可見,在吸入階段和排出階段,裝置出口流量在Qp=17.3 L/s左右脈動。但在壓縮階段,因排出壓力尚未達到設定值,在壓縮時間內裝置出口閥門處于關閉狀態,因此壓縮過程的裝置出口流量Qp=0。

圖11 工作循環中裝置出口流量隨時間的變化曲線Fig.11 Change curve of outlet flow rate of the device with time in a working cycle

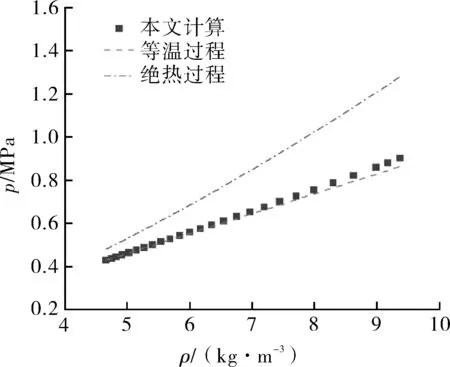

罐內氣體壓縮過程的曲線如圖12所示。

圖12 罐內氣體壓縮過程的曲線Fig.12 Curve of gas compression process in tank

為考察裝置氣體壓縮過程的一般規律,計算得到了壓縮過程中罐1內氣體平均壓力p與平均密度ρ的關系,以及理想氣體的等溫過程和絕熱過程的理論變化曲線[25]。從圖12中可見,罐內氣體壓縮過程中p-ρ曲線與等溫過程的p-ρ曲線相近,由于動力液對氣體熱量的吸收和轉移,故在工程設計中,可將該裝置的氣體壓縮過程近似處理為等溫過程。文獻[26]中的氣體處理類似,即將氣體近似處理為等溫過程。

4 結論

(1)裝置運行時,氣液混合介質在循環罐內因重力作用形成兩相分離,并使得動力泵入口不夾帶有氣相成分。兩罐內液位升降呈周期性交替變化,液位升降時間與入口含氣率α、動力泵流量Qby和循環罐容積有關,可分別按式(2)(3)計算。

(2)裝置的一次工作循環可分為“吸入—壓縮—排出”3個過程,工作循環周期可按式(4)計算。裝置內氣液兩相壓力大小和變化規律基本一致,作為吸入腔的罐內壓力與裝置入口壓力基本一致,作為排出腔的罐內壓力與裝置出口壓力基本一致。在壓縮階段,因裝置出口閥門處于關閉狀態使得出口流量為零,作為排出腔的循環罐處于壓縮狀態。

(3)在吸入和排出階段,氣液兩相溫度大小和變化基本一致,而在壓縮階段有明顯差異,最大溫差分別達到6,23 ℃。由于液體對氣體熱量的吸收和轉移作用,氣體的平均壓力與平均密度的變化關系與等溫壓縮過程相近,因此在工程設計中可將罐內氣相的壓縮過程近似處理為等溫過程。

(4)對雙腔式氣液混輸裝置進行了數值模型的建立,并基于CFD軟件對其進行了瞬態數值模擬計算,得到了內部流動的相關規律,在此基礎上可對雙腔式氣液混輸裝置繼續展開深入研究,探究不同工況及不同參數等對其流動性能的影響,以進一步提高油氣集輸設備的性能和效率。