全量化工藝處理垃圾填埋場后期及封場滲濾液實例

陳 俊

(武漢森泰環保股份有限公司,湖北武漢 430000)

近年來,隨著我國城市化程度的加快和居民生活消費水平的提高,我國城市生活垃圾的產生量增長迅速〔1〕。生活垃圾處理的方式大致可分為3 種:垃圾衛生填埋、垃圾焚燒發電、垃圾堆肥處理〔2〕。目前,國內大部分城市開始發展垃圾焚燒發電技術,建設垃圾焚燒發電廠,以響應國家政策——垃圾減量化、無害化、資源化,部分填埋場不再填埋新產生的垃圾。但由于我國過去幾十年垃圾處理一直是以垃圾衛生填埋方式為主,隨著時間的推移,這些垃圾填埋場已經運行到填埋場壽命的終點,需要進行封場處理。在此過程中,垃圾滲濾液的終端處理問題一直難以徹底解決。按照垃圾填埋場滲濾液的常規處理方式,垃圾填埋場前期、中期產生的垃圾滲濾液,主要通過預處理+生化處理+膜工藝進行處理〔3-4〕,膜濃縮液進行回灌庫區的處理方式,隨著填埋場運行年限的增長,回灌濃縮液量越來越多,在填埋場后期及封場階段,庫區滲濾液及濃縮液具有以下特點〔5-8〕:1)成分復雜,有機污染物含量高,且難降解有機物越來越多;2)色度和硬度高,呈棕黑色;3)總氮和氨氮濃度高,含有重金屬離子;4)鹽分累積富集、無機鹽含量高;5)有毒性,降低微生物的活性,系統可生化性越來越低。采用生化工藝處理降解有機物的效率越來越低,很多后期及臨近封場階段的填埋場現存滲濾液處理工藝采用生化+膜法垃圾滲濾液處理裝置生化效率低至20%~30%,膜回收率也越來越低,難以通過單一的膜處理實現滲濾液零排放,徹底解決膜濃縮液問題,無法采用常規處理方式處理該階段滲濾液及濃縮液〔9〕。面對種種困境,探索一種可有效降解垃圾填埋場后期及封場滲濾液中有機物,徹底解決滲濾液濃縮液的組合工藝方法勢在必行。

本研究從實際工程案例出發,以山東某即將封場的生活垃圾填埋場的垃圾滲濾液為處理對象,有針對性地介紹了“軟化預處理+高壓碟管式反滲透(DTRO)+特種分離膜+低溫負壓蒸發技術+三相固化技術”全量化組合工藝,以及該工藝在該生活垃圾填埋場滲濾液處理工程的具體應用,并根據現場運行數據,分析組合處理工藝的效果,為國內后期及封場垃圾填埋場的滲濾液全量化處理提供可靠的技術參考。

1 工程概況

山東省某生活垃圾填埋場即將封場,無原生垃圾進場,填埋場濃縮液處理采用回灌填埋場的方式。目前,填埋場庫區內已積存近十萬m3滲濾液及濃縮液,現場已建設1 套滲濾液處理裝置,主體工藝為A/O 生物脫氮+外置式MBR+納濾NF+卷式反滲透RO,于2007 年正式運營,運行至現階段該套裝置由于滲濾液鹽分過高、生化性低等原因幾乎癱瘓,且無法處理越來越濃的濃縮液。填埋場封場前,亟需對庫區積存的滲濾液及濃縮液進行有效處理。

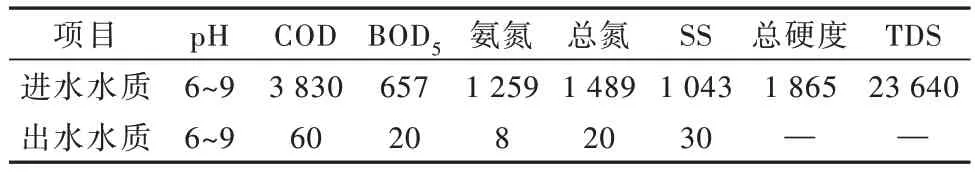

對庫區及調節池內滲濾液及濃縮液進行多點取樣,監測分析取均值。經過滲濾液站處理后出水水質達到《生活垃圾填埋場污染控制標準》(GB 16889—2008)表3 規定的限值要求,滲濾液處理站的設計進、出水水質如表1 所示。

表1 滲濾液處理站的設計進、出水水質Table 1 Design quality of influent and effluent in leachate treatment station

2 工藝設計

2.1 工藝路線

考慮到本垃圾填埋場處于運行后期,即將封場階段,庫區及調節池內回灌的濃縮液量占比過大。此時滲濾液特點為:難降解污染物濃度不斷上升,原水B/C(生化需氧量與化學需氧量之比)、C/N(生化需氧量與總氮之比)失調,滲濾液鹽分不斷累積,處理難度增加,滲濾液可生化性能極低,難以再通過生化系統進行有效處理。針對此類膜濃縮液,工程上多采用DTRO 系統進行減量化處理,再采用多效或機械式蒸汽再壓縮(MVR)蒸發器、浸沒式燃燒蒸發(SCE)進行直接蒸發處置等,但均存在運行上的難點〔10-15〕。如高壓膜系統雖然能對濃水進行減量化,但得到的濃縮液更難處理。傳統蒸發法處理膜濃縮液可以實現全量處理,但濃水水質較差,蒸發器運行易發生結垢、污堵等情況,影響設備正常運行,最重要的是無法實現滲濾液濃縮液全量化處理,蒸發系統仍然會產生部分的濃縮母液。

綜上所述,在綜合項目運行經濟性及穩定性的前提下,本工程提供了一種適合垃圾填埋場后期及封場階段滲濾液的全量化處理工藝:“調節池+預處理進水箱+軟化及預處理+DTRO 膜+特種分離膜+低溫負壓蒸發技術+三相固化技術”。

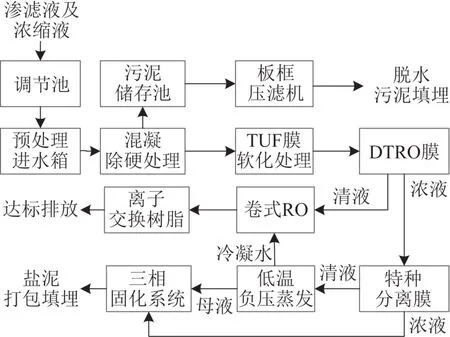

2.2 工藝流程

庫區滲濾液及往年回灌庫區的濃縮液經過導排管流至調節池進行儲存,調節池內滲濾液通過提升泵輸送進入軟化預處理系統,首先通過袋式過濾器和砂濾罐結合的形式,對滲濾液及濃縮液內雜質及懸浮物進行截留處理。然后進入混凝絮凝沉淀系統,通過投加石灰、碳酸鈉去除進水中的鈣鎂等離子,出水經過外置式超濾循環濃縮,不斷地截留出水中的碳酸鈣及懸浮物,以降低出水中硬度,清水進入超濾產水箱。混凝沉淀系統污泥排入污泥濃縮池,再通過板框壓濾機進行壓濾,壓濾后的濾液重新回到DTRO 濃液箱再次處理。

經過軟化預處理后的滲濾液及濃縮液進入DTRO 系統進一步濃縮處理,處理后的清液進入卷式RO 系統進行脫鹽處理,卷式RO 清液最后通過離子交換系統保障氨氮等指標的達標排放,DTRO 濃液排入濃液箱。

DTRO 濃液箱中濃液通過水泵輸送進入特種分離膜,利用特種分離膜分離有機物的特性,將廢水中高濃度有機物進行分離濃縮。出水分為清液和濃液兩路,清液進入低溫負壓蒸發系統濃縮脫鹽,濃液排入特種膜濃縮液水池進行儲存。低溫負壓蒸發濃縮后的冷凝水進入卷式RO 進水箱與DTRO 清液混合,然后進入RO 系統脫鹽處理。

由特種分離膜分離出的濃縮液和低溫負壓蒸發濃縮后的濃縮液混合后由螺桿泵輸送進入三相固化系統,對其進行處理,達到對濃縮液污染的快速修復控制。“三相混合固化技術”將濃液、吸附劑、穩定劑、固化劑、固化增強劑和微量其他外加劑等物料按照一定比例進行混合,通過物理、化學作用,將母液中的各種有機物、鹽分、重金屬等有害物質束縛、固化、穩定。最終形成鹽泥,與物化污泥一起打包、填埋處理,形成全量化處理的目的。

圖1 工藝流程Fig.1 Process flow chart

3 主要工藝單元及設計參數

3.1 軟化及預處理

軟化及預處理系統的主要目的是為了去除濃縮液及滲濾液中的鈣鎂等硬度,降低后續膜系統及低溫負壓蒸發系統的結垢傾向,延長軟化系統使用壽命。

軟化及預處理采用“混凝沉淀+外置式超濾過濾”組合方式,滲濾液先進入混凝沉淀系統,通過投加碳酸鈉、石灰、PAC、PAM 發生除硬混凝反應,反應后的泥水混合物通過水泵輸送至外置式超濾過濾,濃液回到混凝沉淀系統,清液進入下一單元繼續處理。

軟化及預處理的主要設計參數:設計進水量Q=360 m3/d,安全系數設計為1.15;混凝反應停留時間為1.0 h,循環槽停留時間為2.5 h。外置式超濾進水泵流量為軟化系統流量的5 倍,回流的4 倍,產水的1 倍,通過采用大流量快速沖擊超濾膜表面進行產水,一方面可以形成大的過濾通量,另一方面可以降低膜表面的污堵情況;超濾膜單支膜面積為27.2 m2,通量為80~100 L/(m2·h),操作方式為錯流過濾;設計操作壓力為0.3 MPa/3 支;膜組件數量為8 支,每2~4 周化學清洗1 次。

3.2 DTRO 膜系統

DTRO 膜系統的目的是在現有滲濾液及濃縮液的基礎上,對進水再次濃縮脫鹽處理,降低后續單元濃縮處理的規模。

DTRO 膜系統包括原水箱、濾芯進水泵、DTRO膜組件、柱塞泵、濾芯式過濾器、清水箱、濃縮液水箱、加藥系統及清洗系統。其中加藥系統包括硫酸加藥裝置1 套,阻垢劑加藥裝置1 套,消泡劑加藥裝置1 套,氫氧化鈉加藥裝置1 套;清洗系統包括清洗箱、清洗泵。

DTRO 膜系統來水包括三方面:預處理后出水、蒸發冷凝水及卷式RO 濃水。設計進水量Q=530 m3/d,運行壓力為9.0 MPa,清水回收率為67%,每天運行時間為20 h。DTRO 膜組件單支膜面積為9.4 m2,膜通量為9~10 L/(m2·h),膜組件數量為200 支,化學清洗周期為2 周。

3.3 特種分離膜系統

特種分離膜系統的目的是利用特種分離膜分離相對分子質量為800~1 200 及以上有機物的特性,用于對DTRO 膜系統的濃縮液進行有機物分離,將有機物從濃縮液中分離出,以減輕后續蒸發系統的污堵情況。

特種分離膜(DTNF)是一種特殊的深度納濾膜,采用特殊工藝制成的孔徑比普通納濾稍大,可用于分離濃縮液中大分子質量的有機物,一般可用于食品行業、制漿行業的提純,亦可用于對滲濾液濃縮后的廢液中大分子有機物的分離,以降低后續蒸發系統的污堵情況,降低蒸發系統的清洗頻次,從而間接增大系統處理量,同時可以增加設備使用壽命。

特種分離膜系統包括進水泵、特種分離膜組件、高壓泵、過濾器、分離膜濃縮液罐、清水中轉水箱、加藥系統及清洗系統。其中加藥系統包括阻垢劑加藥裝置1 套,還原劑加藥裝置1 套;清洗系統包括清洗箱、清洗泵。

特種分離膜系統設計進水量Q=175 m3/d,運行壓力為1.2~1.6 MPa,清水回收率為95%,每天運行時間為20 h。DTRO 膜組件單支膜面積為34 m2,膜通量為10~16 L/(m2·h),膜組件數量為20 支,化學清洗周期為2~3 周。

3.4 卷式RO 系統

卷式RO 系統的目的是利用卷式RO 膜具有截留有機物、鹽分能力強的特點,用于對DTRO 膜系統的清液進一步脫鹽、截留有機物。

卷式RO 系統包括進水泵、RO 膜組件、高壓泵、過濾器、RO 濃水箱、清水箱、加藥系統及清洗系統。其中加藥系統包括阻垢劑加藥裝置1 套,還原劑加藥裝置1 套;清洗系統包括清洗箱、清洗泵。

卷式RO 系統設計進水量Q=360 m3/d,運行壓力為1.2~1.6 MPa,清水回收率為87%,每天運行時間為20 h。RO 膜組件單支膜面積為37 m2,膜通量為15~20 L/(m2·h),膜組件數量為30 支,化學清洗周期為4~6 周。

3.5 離子交換樹脂

離子交換樹脂的目的是采用氨氮樹脂吸附劑對最終排放清水中超標氨氮進行吸附,以保障最終排放清水中的氨氮達標。

除氨氮樹脂含有磺酸基(—SO3H)為酸性基團,可與水中含有的NH4+發生離子交換而除去氨氮。當樹脂吸附飽和之后,使用5%的HCl 溶液進行再生;此時,再生液中的H+與樹脂官能基團上吸附的NH4+進行離子交換,使樹脂恢復交換容量。

離子交換樹脂系統包括離子交換罐、除氨氮樹脂、進水泵、過濾器、再生系統。

離子交換樹脂系統設計進水量Q=360 m3/d,運行壓力為0.1~0.2 MPa,再生周期為5~7 d。

3.6 低溫負壓蒸發系統

低溫負壓蒸發系統,又稱為“低溫負壓強制循環蒸發技術”,目的是對特種分離膜系統的清液進行蒸發脫鹽處理,以最大限度地提高整個系統的清液回收率,從而大大減少最后固化的濃液量,降低系統處理的成本。

負壓蒸發法是利用水在負壓條件下沸點降低的特點解決了在高溫下濃縮液中氯離子的腐蝕以及高溫下大量有機物進入冷凝水中的問題,提高了蒸發效率及冷凝水水質。pH 對負壓蒸發的影響較大,因為pH 會影響溶液中有機酸與氨的揮發性能,調節pH 能防止氨氮的逸出〔16〕。關鍵〔17〕研究了負壓真空蒸發工藝處理RO 膜截留濃縮液的分離情況,完成了有機污染物與水分的分離,為實際應用提供了參考。李夔寧等〔18〕的實驗結果表明,負壓蒸發法有利于COD 的去除,降低pH 對氨氮的去除有明顯的效果。

低溫負壓強制循環蒸發技術是在傳統MVR 蒸發工藝的基礎上升級改良的新一代蒸發技術。通過增加真空穩壓系統,實現負壓、低溫蒸發,避免了高溫蒸發導致的無機鹽泥結垢和有機物變性結垢問題,僅需電能作為動力。整個系統包括兩級強制循環換熱器、兩級強制循環分離器、冷凝水預熱器、物流預熱器、冷凝器、冷凝水罐、膨脹罐、進料罐、調酸罐、母液罐、兩級壓縮機、密閉式隔膜壓濾機、電蒸汽發生器、冷卻塔系統、進料泵、兩級循環泵、冷凝水泵、母液泵、真空泵、冷卻循環水泵、鹽酸泵、空壓機、鹽酸加藥裝置。

特種分離膜清液由水泵送到調酸罐,調酸后進入進料罐,由原料泵加壓后進入一級板式換熱器及二級預熱器加熱到約64 ℃,再進入一級強制蒸發器內,一級強制蒸發器管內的原料與管外加熱蒸汽換熱使原料溫度升高,進入一效分離器后閃蒸,分離器把水蒸氣中的液滴從蒸汽中分離除去形成二次蒸汽。一級物料靠泵送入二級強制蒸發器殼體內,二級強制蒸發器管內的原料與殼層蒸汽換熱使原料溫度升高,進入二效分離器后閃蒸,分離器把水蒸氣中的液滴從蒸汽中分離除去形成二次蒸汽,一、二級二次蒸汽進入壓縮機,壓縮機前配置膨脹罐,防止料液進入壓縮機,水蒸氣被壓縮后溫度和壓力升高,較高溫度的水蒸氣進入一、二級強制蒸發器換熱管外面,與管內原料換熱,水蒸氣放出潛熱被冷凝為冷凝水。冷凝水在一、二級換熱器的換熱管底部匯集后進入冷凝水罐。一級強制蒸發器內的原料被濃縮后,被泵入二級強制蒸發器,然后入壓濾機分離,母液泵回系統蒸發。

不凝汽冷卻器、調節閥、汽水分離器、真空泵組成穩壓系統,保證蒸發器在設計負壓環境中工作,保證蒸發溫度穩定在低溫蒸發要求范圍內。

低溫負壓蒸發系統設計進水量Q=160 m3/d,冷凝液回收率為82%,最終排出的母液為15%,結晶鹽為3%,每天運行時間為20 h,硫酸投加量為250 kg/d,蒸發系統化學清洗周期為1~2 周。

3.7 污泥脫水系統

污泥脫水系統,用于處理軟化及預處理的混凝沉淀排放的物化污泥,采用1 臺自動隔膜板框壓濾機對污泥進行壓濾脫水,每天產生污泥量為950 kg。

自動隔膜板框壓濾機工作原理:隔膜壓濾機與普通廂式壓濾機的主要不同之處就是在濾板與濾布之間加裝了一層彈性膜隔膜板。運行過程中,當入料結束,可將高壓流體介質注入濾板與隔膜之間,這時整張隔膜就會鼓起壓迫濾餅,從而實現濾餅的進一步脫水,就是壓榨過濾。

污泥脫水系統主要包括污泥儲存池、污泥進料泵、自動隔膜板框壓濾機、污泥存儲間及污泥脫水控制系統。

污泥脫水系統設計處理量:設計1 臺過濾面積為100 m2的自動隔膜板框壓濾機,每日壓泥3 次,每次壓泥時間為4~5 h;每次壓絕干污泥量為0.45 t,滿足系統排泥量。

3.8 三相固化系統

三相固化系統,又稱為“固定/穩定化技術”,固化/穩定化技術處理廢液是利用一定的化學添加劑(固化劑)使其失穩脫水最終成為不可逆的常態固體〔19〕。目前固化/穩定化技術已成為廢棄物的重要處置手段〔20〕,同時在放射性廢液、含重金屬廢液等危險廢液的處置中有較多的研究和應用〔21-22〕。S. Y. HUNCE 等〔23〕采用該法進行了垃圾滲濾液反滲透濃縮液的處理研究,結果顯示,水泥與不同集料的組合均取得了良好的處理效果,浸出液中TOC、氨氮、重金屬均得到有效去除,浸出液水質達到歐盟相關排放標準。

三相固化系統,收集特種分離膜濃液及低溫負壓蒸發系統的母液,混合后進入三相固化系統,通過投加吸附劑、穩定劑、固化劑、固化增強劑和微量其他外加劑等物料,對濃液和母液進行固化,固化后進行打包填埋。

三相固化系統主要包括攪拌設備主體、粉料儲存料倉3 座、粉料輸送機3 臺、吸附劑秤、灰料秤、母液秤、液體外加劑裝置、供氣系統、控制系統。其運行原理為:采用母液秤對特種分離膜濃液及低溫負壓蒸發系統的母液進行稱量,吸附劑秤及灰料秤分別對各吸附劑、灰料(可以采用水泥、石灰、灰土等干料)進行稱量;按照中試確定的各干料投加比例,另外再輔以固化增強劑和微量其他外加劑等物料,統一混合于攪拌主體設備內。通過物理、化學作用,將濃縮液中的各種有機物、鹽分、重金屬等有害物質束縛、固化、穩定。通過中試實驗確定:初步固化后的物料呈固流態狀,采用雙層HDPE 膜噸袋裝料,再通過叉車運輸至晾曬場,20 ℃環境溫度下晾曬6~8 h,10 ℃環境溫度下晾曬16~24 h 后可硬化打包。打包后運輸至填埋場進行填埋。

三相固化系統設計處理量Q=35 m3/d,每天運行時間為4 h,最終形成的固化料為55 t 左右,每天固化完之后對固化系統進行清洗。

4 結果與討論

4.1 進水水質情況

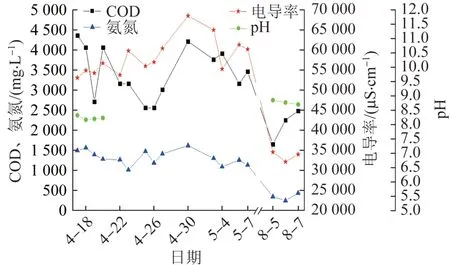

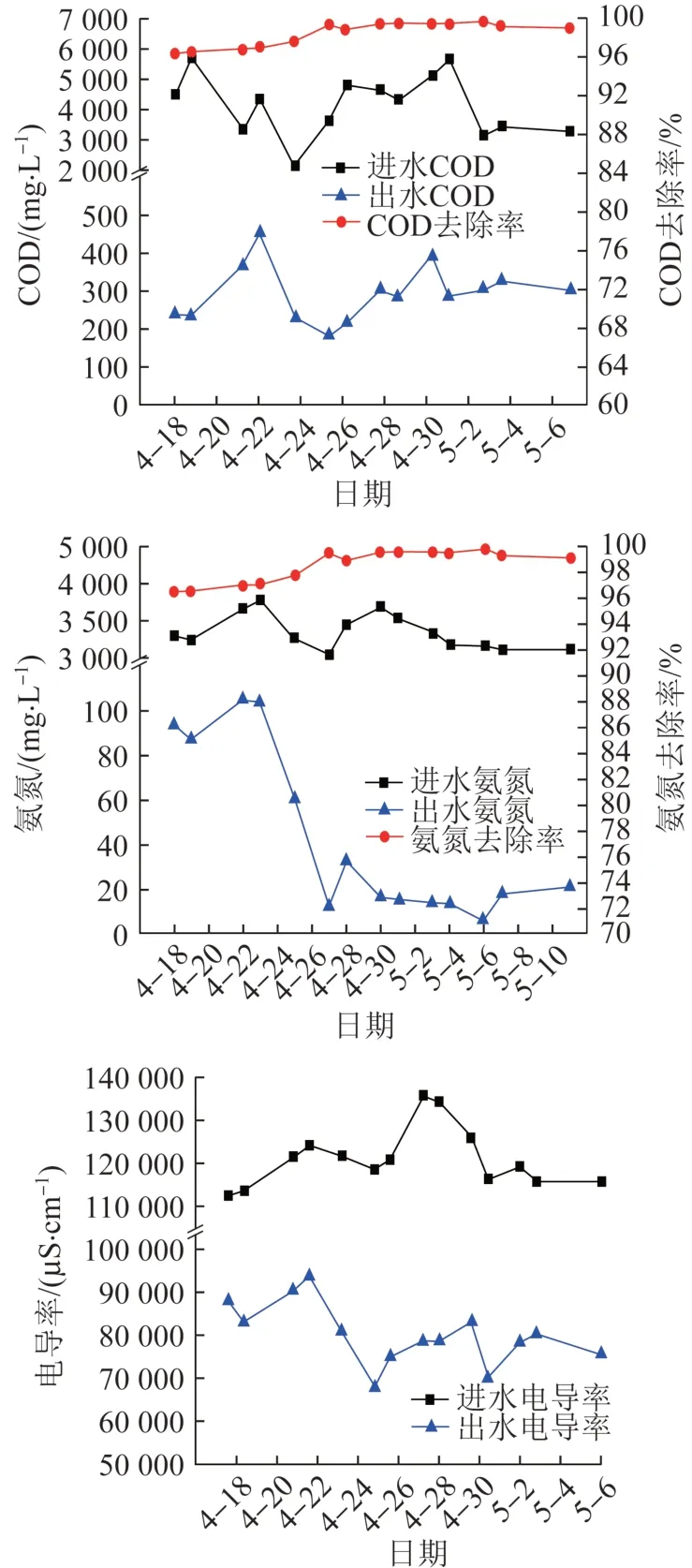

該項目自2019 年正式運行,至今近3 a,現截取3 個月內現場化驗數據,得出系統進水水質變化波動,結果如圖2 所示。

圖2 系統進水水質情況Fig.2 System inlet water quality

由圖2可知,系統進水水質波動較大,主要是受下雨影響,下雨天對系統有稀釋作用。在運行初期,系統COD 在2 500~4 500 mg/L 之間波動,氨氮在1 000~1 700 mg/L之間波動,電導率在50 000~70 000 μS/cm之間波動(前期電導率逐漸升高,與蒸發、固化沒有運行有一定的相關性)。后期受雨季影響,進水COD為2 000 mg/L 左右,氨氮為500 mg/L 左右,電導率為35 000 μS/cm 左右。

4.2 軟化及預處理系統運行情況

運行初期采用投加液堿進行軟化除硬,運行過程發現超濾膜通量下降較快,運行1 d 就需要進行清洗,分析其原因主要是投加液堿產生的懸浮物細小,沉淀效果差,膜堵塞嚴重,后期通過中試實驗確定采用氧化鈣和碳酸鈉進行除硬。投加大量的氧化鈣和碳酸鈉后懸浮物顆粒變大,沉淀效果顯著,膜清洗頻率延長,但藥劑投加量較大。系統運行數據如圖3所示。

圖3 超濾運行情況Fig.3 Ultrafiltration operation

由圖3 可知,預處理除硬系統進水水質波動大,污染物去除率也波動較大,大部分時間對COD 沒有去除效果,電導率也變化不大,大部分時間氨氮去除率為20%,其主要原因是除硬系統將pH 調節至9.4以上,溶液中的氨氮部分溢出。預處理除硬系統主要是為了去除鈣鎂離子,運行初期采用投加液堿除硬,超濾膜通量衰減較快,系統需1 d 清洗1 次,后期采用投加石灰和碳酸鈉除硬,系統沉淀效果較好,但藥劑投加量加大,沉淀的化學污泥量大,污泥脫水系統銜接不上,對污泥脫水系統進行擴容。超濾系統采用高速錯流的方式,大流量的超濾濃縮液回到產水區,濃縮液中的顆粒物不但累積還降低了膜通量。

4.3 DTRO 膜系統運行情況

目前DTRO 進水來源主要有3個方面,超濾產水、蒸發產水、RO 濃液。當蒸發系統不開機,沒有水來稀釋超濾產水,DTRO 產水率只有46%。如果超濾膜不出水,只有蒸發來水,DTRO 產水率可達80%。如果2個換熱器同時開機,HPRO 產水率為62%~69%。系統水質如圖4所示。

圖4 DTRO 進出水質Fig.4 DTRO in and out water quality

由圖4可知,DTRO 系統雖然進水水質波動較大,但出水水質較穩定,COD 保持在25 mg/L 以下,氨氮保持在20 mg/L以下,電導率保持在700 μS/cm 以下。

4.4 卷式RO 膜系統運行情況

目前,卷式RO 系統運行壓力為1.4 MPa,產水率為89%。由于DTRO 產水水質較好,主要是氨氮不達標,經卷式RO 處理后,出水COD 保持在10 mg/L以下,氨氮保持在8 mg/L 以下,電導率保持在200 μS/cm 以下。

4.5 特種分離膜系統運行情況

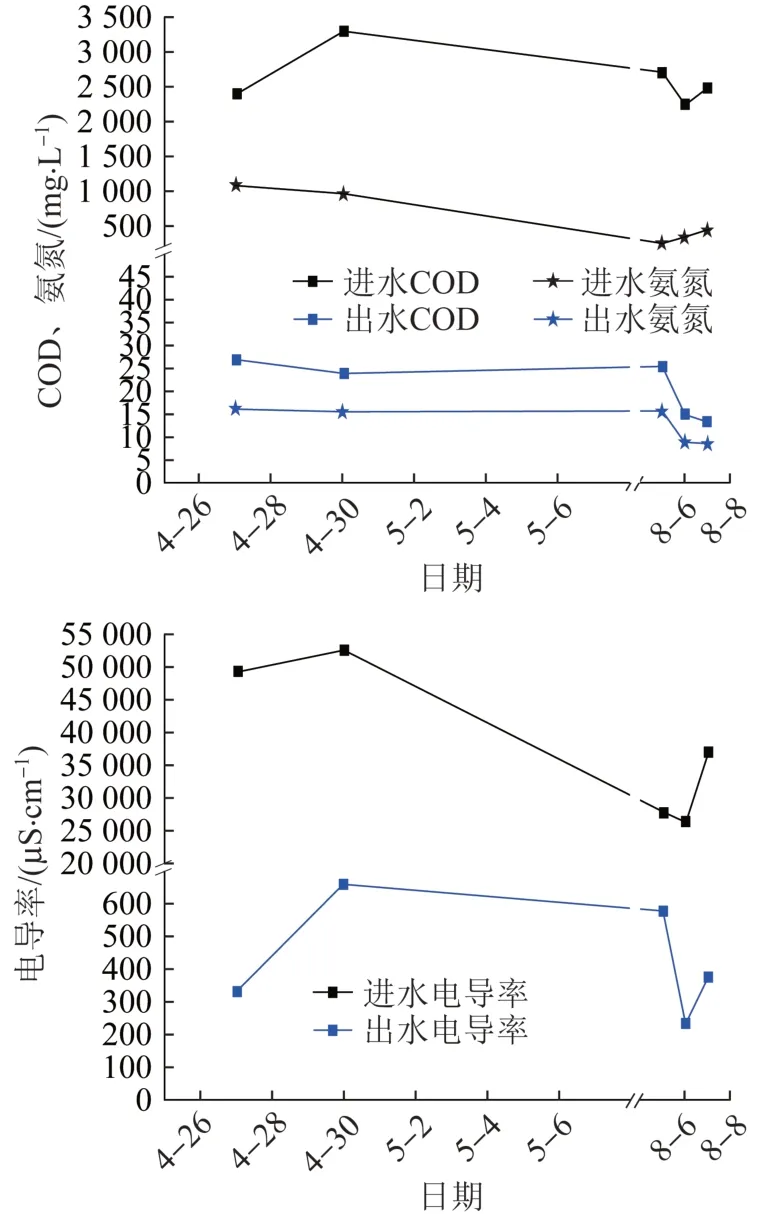

DTRO 系統產生的濃縮液進入特種分離膜系統將二價離子和大分子有機物分離后進入蒸發系統,降低蒸發系統結垢和起泡問題。目前,特種分離膜產水率為90%~95%,特種分離膜進出水水質如圖5所示。

圖5 特種分離膜進出水水質情況Fig.5 The water quality of the influent and effluent of the special separation membrane

由圖5可知,特種分離膜系統對COD 的去除率可保持在30%左右,對氨氮幾乎沒有去除效果,電導率也變化不大。

4.6 低溫負壓蒸發系統運行情況

膜濃縮液經特種分離膜預處理后進入蒸發系統進一步分離提純,蒸發系統運行方式為酸性條件下,低溫,負壓運行。運行初期進水pH 為5 左右,管道結垢嚴重,5 月份之后將進水pH 降至2 左右,結垢現象減緩。目前蒸發系統7~8 d 沖洗1 次,每2 個月需對換熱器清洗1 次。蒸發系統出水水質如圖6所示。

圖6 蒸發系統進出水水質情況Fig.6 The water quality of the inlet and outlet water of the evaporation system

由圖6 可知,蒸發系統產水COD 為350 mg/L左右,氨氮和進水pH 有關,當進水pH 為5 時,產水氨氮為100 mg/L 左右,當進水pH 為2 時,產水氨氮為20 mg/L 左右,產水電導率為250 μS/cm。

4.7 污泥脫水系統運行情況

軟化除硬系統運行初期采用投加液堿除硬,產生的化學污泥細小,板框壓濾機脫水效果差,后期采用投加氫氧化鈣和碳酸鈉進行除硬,沉淀污泥量較大,可以脫泥,但除硬系統產生的化學污泥量較大。除硬系統設置每3 h 排一次泥,排泥時間為10 min,每日產生的絕干污泥量近1.0 t。

4.8 三相固化處理系統運行情況

蒸發母液和特種分離膜濃液屬于高COD、高氨氮、高鹽廢水,處理難度極大,最終采用三相固化處理系統實現全量化處理。環境溫度對固化時間影響較大,在環境溫度為20 ℃時,可按照固液比1∶1 運行,固化時間為6~8 h 左右。在環境溫度為10 ℃左右的陰冷天氣時,按照固液比1∶1 運行,上層會出現水層,固化時間需要16~24 h 左右。

4.9 經濟運行指標

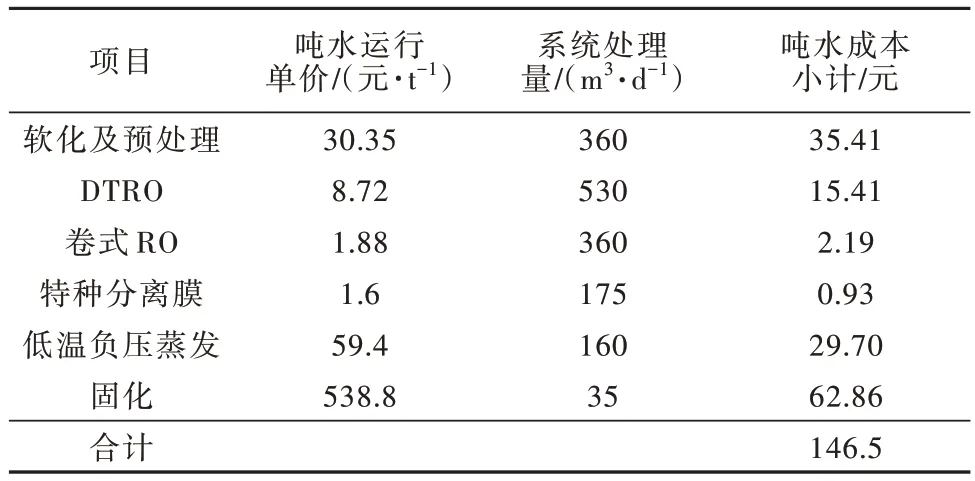

系統運行費用情況如圖7、表2 所示。

圖7 運行實際產水量和運行費用情況Fig.7 The actual water production and operating costs of the operation

表2 系統運行費用情況Table 2 A summary of the operating costs of the system

由圖7、表2可知,前3個月蒸發系統和固化系統尚未開啟,噸水成本較低,5月份蒸發系統正常運行噸水成本增加,6月之后三相固化系統正常運行,噸水成本接近全量化處理成本,噸水成本為140元/t左右(不包含人工費、折舊費)。

5 結論

1)工程實踐證明,采用“軟化預處理+DTRO+特種分離膜+低溫負壓蒸發技術+三相固化技術”組合工藝處理國內垃圾填埋場后期及封場滲濾液,系統運行穩定,不產生濃液,徹底解決濃縮液回灌問題,可實現全量化處理的要求。

2)該工藝對垃圾填埋場后期及封場滲濾液進行處理,清水回收率高,最高可達到90%~95%,固化后填埋物少,僅為5%~10%,出水水質COD≤60 mg/L,BOD5≤20 mg/L,氨氮≤8 mg/L,總氮≤20 mg/L,SS≤6 mg/L。

3)液相和固相處理系統優勢互補,系統運行穩定,能耗較低,綜合噸水處理成本低于150 元/t。