某冶煉廠精礦預干燥系統爐窯維護與改造實踐

賀金森

(江西銅業集團有限公司貴溪冶煉廠,江西 鷹潭 335424)

某冶煉廠是大型省屬國有企業下屬的骨干工廠,是“六五”時期國家成套引進的銅火法冶金工藝。火法冶金是生產銅的主要方法,目前世界上80%的銅是火法冶金生產的,特別是硫化銅精礦,全用火法處理[1]。銅精礦的組成對冶煉工藝的選擇極為重要[2]。其精礦預干燥系統,歸口工廠下設的車間管理,是工廠主生產工藝線的首道關口。主要負責完成精礦入廠后的預干燥處理及輸送任務,系統年需輸送精礦量達200萬t以上。該系統的核心——爐窯部分,經過多年的使用維護和持續改造,不僅滿足了該套系統長周期高效運行的需求,同時實現了系統的低碳環保排放。對同行業的設備管理維護和改造實踐具有一定的借鑒意義。

1 基本概況

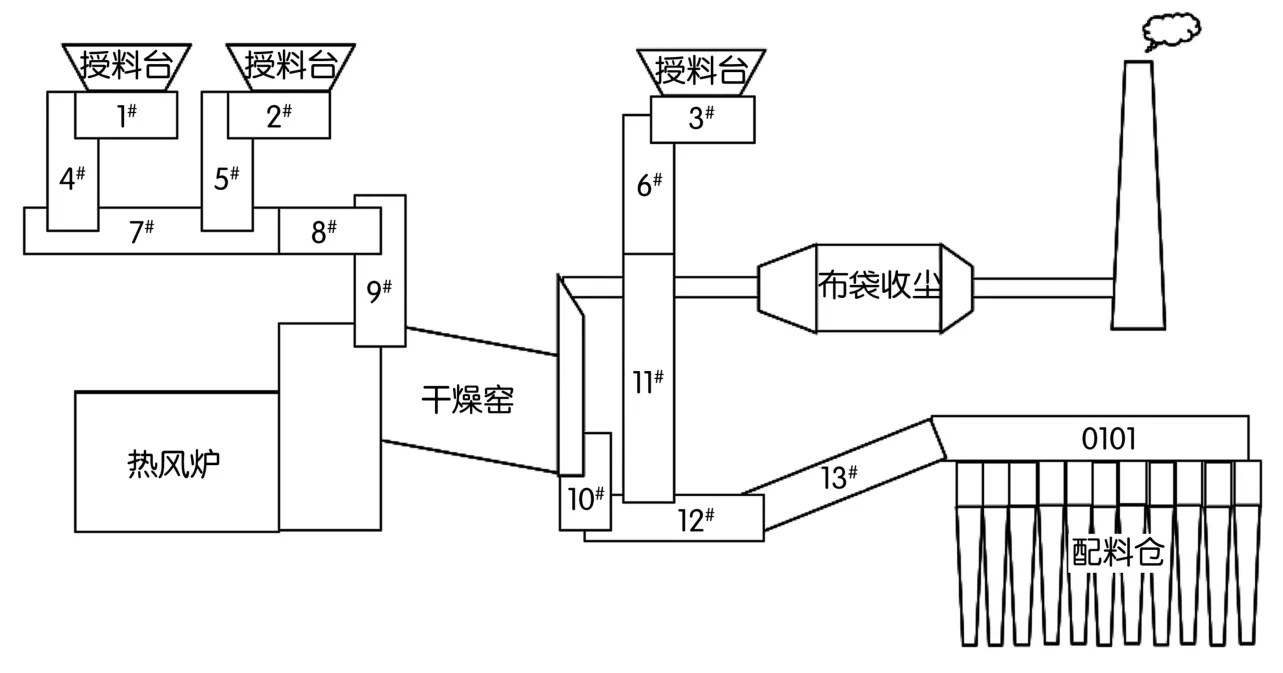

我國銅冶煉一般都采用圓筒干燥,干燥后精礦含水5% ~8%[3]。精礦預干燥系統主要是由熱風爐、加料機、干燥窯等設備組成,如圖1所示,其原理是利用熱風爐燃燒塊煤產生高溫煙氣,高溫煙氣在回轉窯內與高水分精礦進行熱交換,并在回轉窯的不斷轉動下,精礦從窯頭向窯尾運行,從而起到脫水的作用。

圖1 精礦預干燥系統設備連接圖(一系統一系列)

1.1 回轉窯

系統采用的核心設備之一——順流式回轉窯。由內外雙層筒體構成,外筒體尺寸為直徑Φ3 200 mm×20 000 mm,采用A3鎮靜鋼鋼板卷焊而成。內筒體則主要采用厚8 mm的1Cr18Ni9Ti不銹鋼鋼板卷焊而成,內外兩層筒體采用專用螺栓緊固連接,內外筒體間設計了振打墊板。

為保護干燥窯端部及防止物料外溢,在筒體進料端還設計了4 500 mm長的310S材質耐熱不銹鋼筒體,以及窯頭端部耐熱擋圈;筒體前端布置了8塊螺旋推料板,其作用是在窯體轉動下將精礦向窯內推送。在筒體內還分別設置12圈共108塊升舉式揚料板翻動物料,以增加換熱面積。考慮到入窯銅精礦水分“前高后低”的特性,揚料板前6圈每圈設置了8塊,后6圈每圈設置了10塊。

為減少筒體內物料粘結,在外筒體上還設計了9圈振打裝置,即每圈9個,共計81個振打錘,通過敲打振打墊板傳導振動至內筒體。窯體進料選擇了傾斜33°的水冷螺旋加料機加料,對傳統的流槽式加料方式進行了改進,這不僅消除了繁重的捅料勞動,而且使進料均勻、流暢,保證了窯內穩定的物料供給。

1.2 熱風爐

熱風爐是為干燥設備提供熱源的設施。用于熱風爐的熱源主要有:天然氣、煤、電、油以及太陽能[4]。預干燥系統熱風爐采用燃煤作為熱源,為磚砌體結構,外形尺寸10 780 mm×4 524 mm×9 210 mm,其內部配置了原上海鍋爐廠設計制造的20 t/h標準鍋爐排,該爐排是一種機械化的鍋爐層式燃燒設備,以加煤斗進行自動落煤加入燃料。

爐排工作面即爐排表面部分,是由許多薄片的爐條呈魚鱗狀前后連續斜疊。通風截面為6%,爐鏈的結構特點是有多根鏈條,不設橫梁,爐條以5片為1組,用爐條夾板夾住固定到鏈條上,鏈條用拉桿串聯,在鏈條之間又串有長滾柱,滾柱與主軸上的鏈輪吻合,傳動爐鏈運轉。爐鏈的運轉是由主動軸推送的,從動軸則是滑動的,爐鏈在從動軸上方傾斜,而下方下垂,使其產生拉力,拉緊爐排的工作面。

爐排內部燃燒采用分段送風,沿爐排縱向分成若干大容量的風室,每個風室單獨接進風管,進入的燃燒風由于擴散而降低速度并能均勻地分布充滿風室,進風管內有碟形門,可以調節風室風壓。爐排采用兩側進風,風室中間隔開。風室出灰裝置采用碟形落灰門,搖轉落灰門,煤灰落至下層爐鏈上,爐鏈在下部導軌上移動,導軌有缺口處,遇到缺口處,爐條垂直,煤灰就落到再下一層的埋刮板運輸機內。出灰門搖動裝置通過進風管裝置而在風管外面,其布置與進風管一致。

排渣裝置采用鷹嘴式擋渣器,其靠自身的重量將頭部壓在爐鏈上,下部擱底鋼軌砌在一堵矮墻上,兩端嵌入地基和爐墻,不與爐排支架連接,也不用地腳螺栓固定。

熱風爐的給煤裝置為篩分一體的分層式鍋爐給煤裝置,裝置采用多塊結合式煤閘板,每塊閘板均裝有彈簧裝置,遇上較大煤塊時,煤閘板依靠彈簧的自行彈力,使其安全通過。能通過的最大煤塊直徑為160 mm。該裝置在前端設置兩道水冷系統,而且其鏈輪部位采用離合裝置,當遇外部事故而使滾筒受力加劇時,在一定力矩作用下會使離合裝置自行分開,保護關鍵部件不因受力過大而受到損壞。

2 故障分析及維護管理

2.1 故障分析

回轉窯的故障主要分為機電和窯體兩個部分。機電部分,常見的故障現象主要有減速機漏油、運行溫度高,驅動電機散熱風扇老化燒損,大齒圈噴油裝置加油出現假信號不噴油,托輪軸承小流量冷卻水斷流等。窯體部分,故障現象主要有振打錘脫落、斜敲,內筒體焊縫開裂,揚料板變形脫落等。

熱風爐的故障則主要集中在煤、渣處理及爐排系統上。常見的故障現象有給煤裝置粘接卡死,爐排魚鱗片脫落,防焦器管道漏水,下灰斗堵灰,煤灰刮板機異響、卡死,出渣機卡死停運等。其次是在熱風爐本體上,常見的故障現象有拱頂掉磚坍塌,內拱頂積灰過多堵塞通風截面,上升煙道掉磚變形等。

上述爐窯設備中,幾乎每一個故障現象,都會對系統生產造成影響。而故障現象一旦擴大化,則會對整個爐窯系統的正常運行造成嚴重威脅。輕則只是個別班次的短時停車,嚴重時則會直接導致全系統停產。

2.2 維護管理

針對出現的故障現象,車間在維護管理上采取的措施主要有:

1.制度化點檢。采用班組日常點檢加點檢員專業點檢的模式,生產班組每班次對設備進行運行前、中、后點檢,點檢組每周至少兩次對爐窯設備進行專業點檢。同時,車間還會在每周一組織一次機電、工藝專業技術人員混編的聯合點檢。確保對爐窯設備日常和專業點檢的全覆蓋。

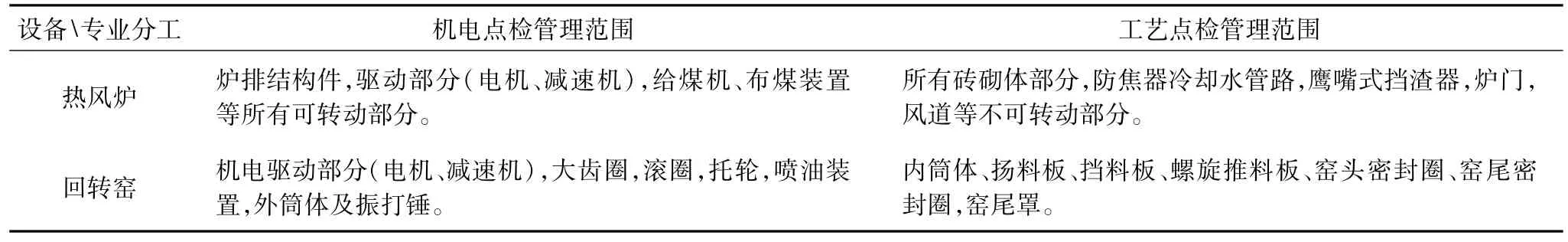

2.專業化分工。車間將爐窯設備分為機電、工藝兩個部分進行分專業管理,統計表見表1,通過專業化分工,強化設備本體和附屬設備的專業化管理,提高設備管理的針對性。同時,不斷提高對專業技術人員的管理要求。

表1 預干燥系統爐窯部分專業化分工統計表

通過采取以上維護管理措施,對于核心設備回轉窯內筒體部分,使用壽命基本維持在了3~4 a,即兩個大修周期左右。車間采用第一個大修周期焊接修復筒體,整體更換揚料板;第二個大修周期整體更換筒體及揚料板的方式,保障了回轉窯筒體的長周期使用。熱風爐也基本維持在兩個大修周期深度檢修一次。

3 改造實踐

爐窯設備在多年的使用管理過程中,雖然能基本滿足車間預干燥系統的物料輸送生產需求。但窯體長周期運行后期,故障現象加重,維護成本高等弊端逐漸顯現。燃煤熱風爐環保節能劣勢凸顯,不再符合有色冶金行業主流環保生產設備的高標準需求。這些因素的疊加,也不斷推動著工廠加快對預干燥系統爐窯設備的改造步伐。

3.1 回轉窯改造

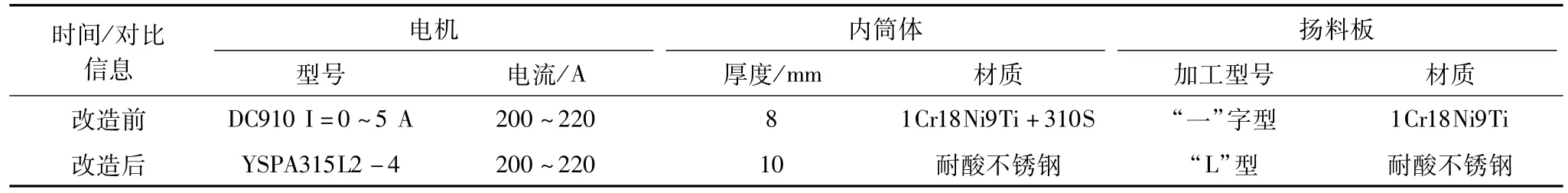

通過多年的經驗分析,回轉窯使用的主要問題和痛點是:勵磁調速電機達不到很好的節能效果;內筒體直接接觸年約2萬t左右返回系統內的中間物料,粘接腐蝕加劇。揚料板掉落和內筒體開裂嚴重;應用的“一”字型揚料板與回轉窯的焊接面窄,一旦脫落后,再焊接的新揚料板抗沖擊力變差。

因此,車間針對這一系列痛點問題,對回轉窯進行了逐一針對性的改造升級。一是在內筒體部分,將原厚8 mm,1Cr18Ni9Ti材質與310S材質相結合的不銹鋼內筒體鋼板進行升級替換;同時,對揚料板的型式和材質也給予了相應改進,見表2。二是對原勵磁調速電機進行了升級改造,將兩臺回轉窯驅動電機,全部更換為了變頻電機。在提高了回轉窯生產節能水平的同時,改善了回轉窯的維護管理難度,延長了回轉窯內筒體及揚料板的使用壽命。

表2 回轉窯改造前后相關信息對比表

3.2 熱風爐改造

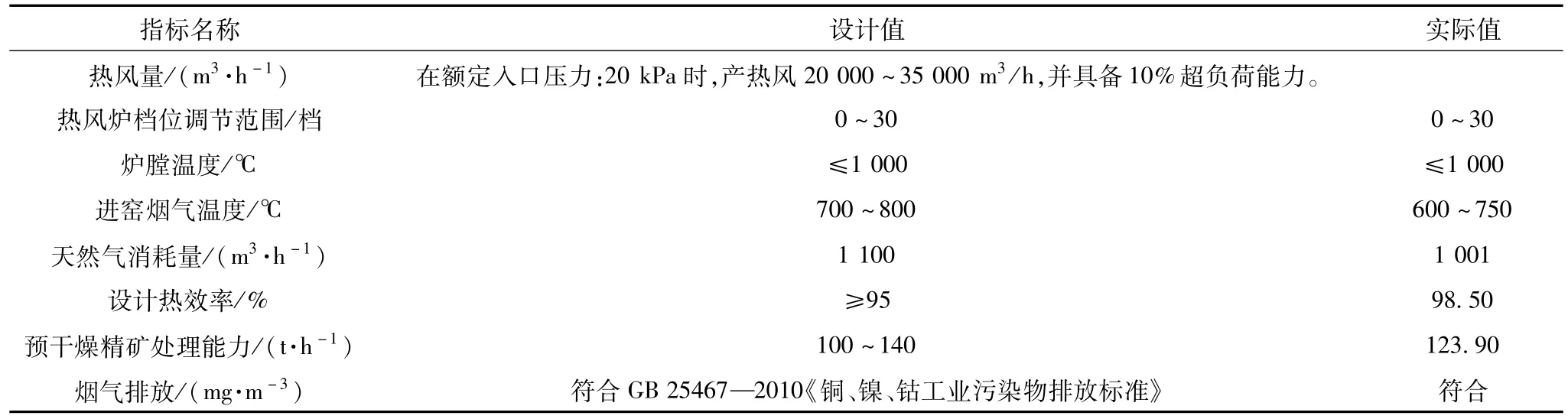

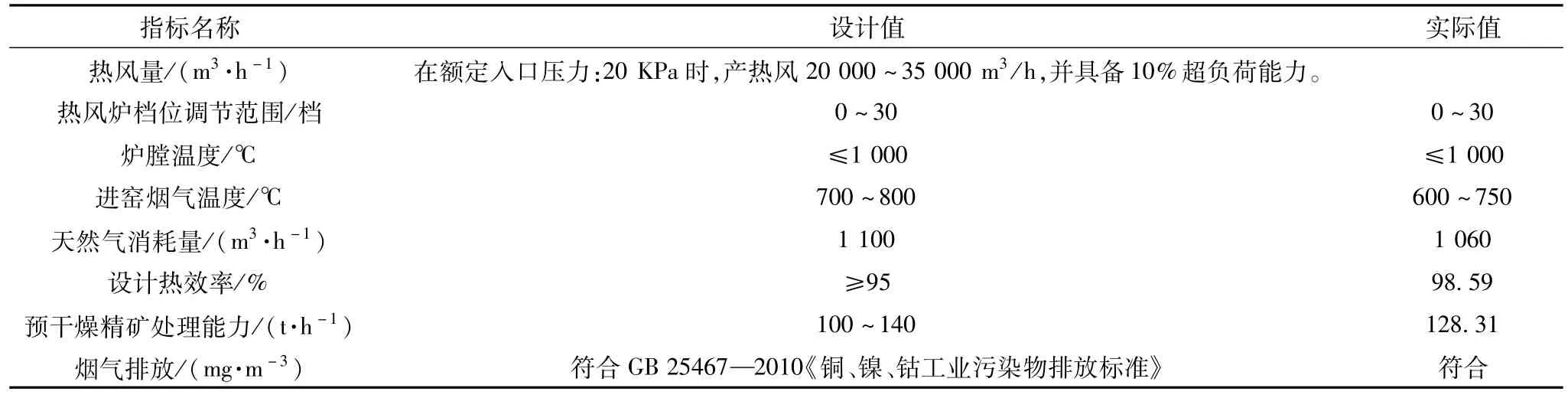

按照國家、行業發展的要求。2015-2016年,工廠對預干燥系統的兩臺燃煤熱風爐,全部升級改造為了高效節能的預熱式天然氣熱風爐。在使用清潔燃料替代的同時,熱風爐由原全磚砌式結構,變成了外部鋼筒體,內部少量耐火磚砌筑的結構。通過后期的性能考核試驗得出的統計數據,見表3、表4。

表3 1#天然氣熱風爐性能考核表

表4 2#天然氣熱風爐性能考核表

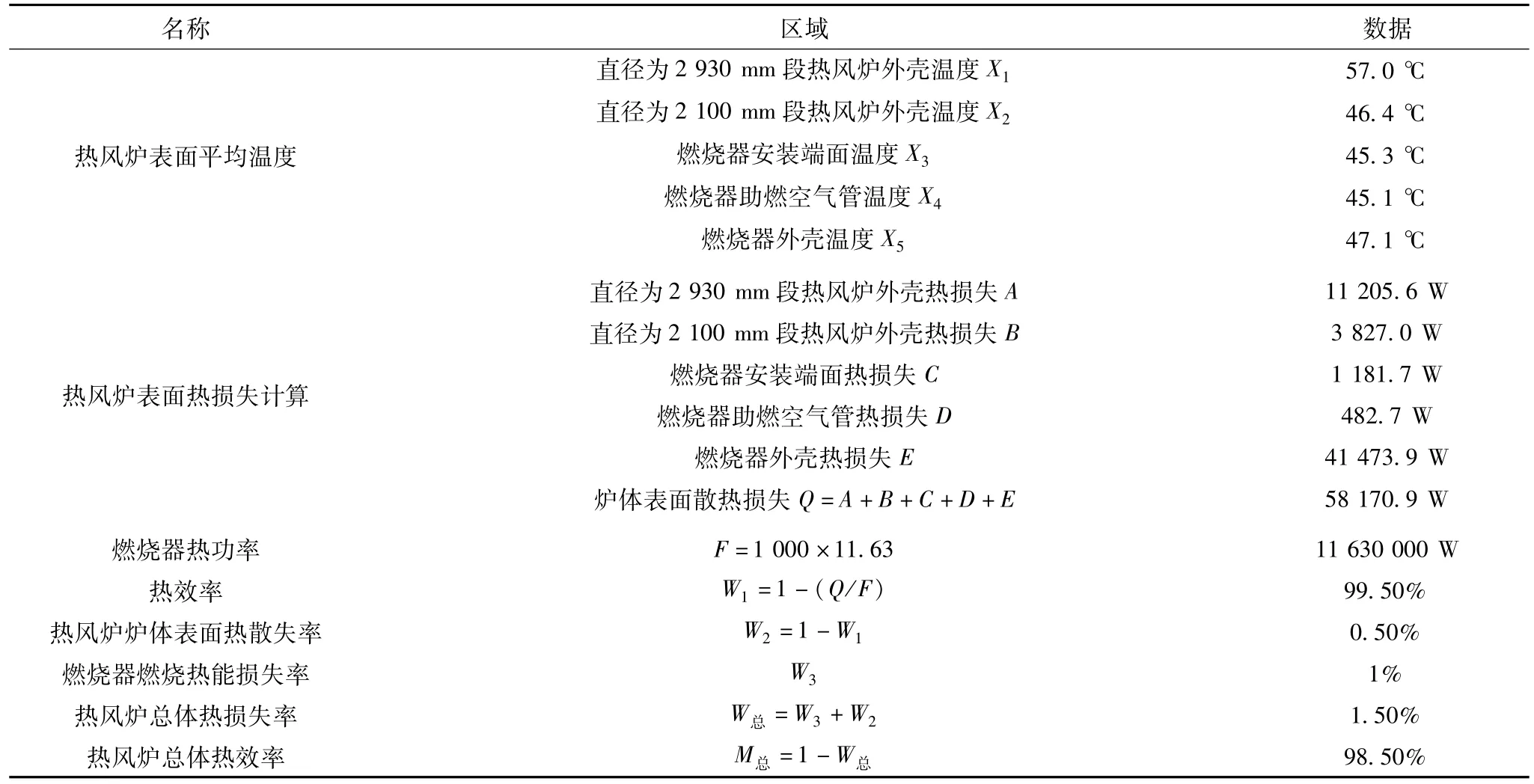

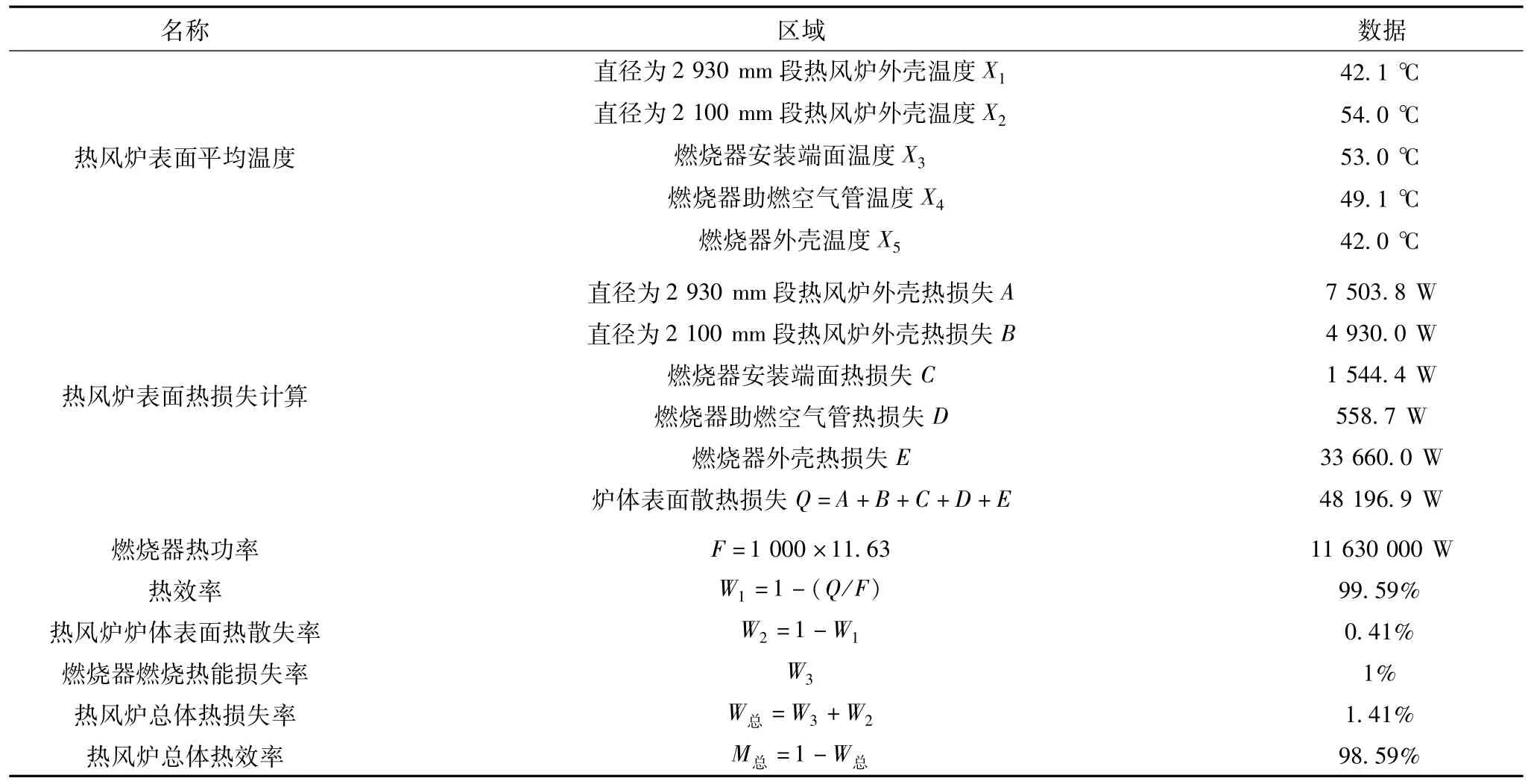

熱風爐雖然外觀尺寸縮小,但仍然保持了較好的熱風生產能力,以及非常高的熱利用效率,見表5、表6。

表5 1#熱風爐熱效率統計表

表6 2#熱風爐熱效率統計表

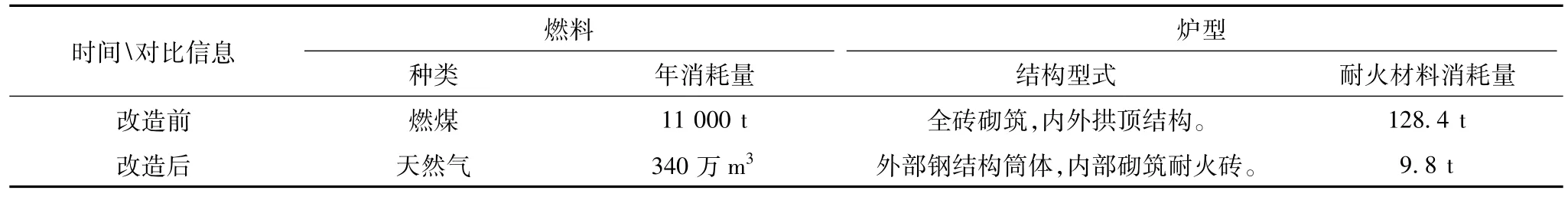

由表5、表6中可知,1#熱風爐總熱效率達到98.50%;2#熱風爐總熱效率達到98.59%,平均熱效率為98.55%,均超過設計值95%。此外,冶金工業是耐火材料的最大消費者,其每年消耗的耐火材料約占全年耐火材料產量的60% ~70%(其中有色冶金工業的消耗量約占10% ~15%)[5]。熱風爐進行天然氣改造后,爐磚消耗量得以大幅下降,見表7。爐體維護成本及工作量都得到更好的控制。

表7 熱風爐改造前后相關信息對比表

4 結束語

通過多年的摸索和持續的跟蹤改進。目前,工廠首臺改造后的回轉窯,使用壽命已經成功達到9 a。熱風爐則由于采用清潔能源——天然氣替代,徹底改善了煤、渣處理等附屬設備帶來的系統高故障率,系統的自動化程度得以全面提升。熱風爐熱風生產控制因素,由以往的煤層厚度,爐排速度,鼓風量及混風量等簡化成了天然氣入爐量和混風量。司爐工的操作也變得更加簡便,實現了以往多點面控制到現在單一檔位控制方式的改變,降低了員工的勞動強度。此外,由于燃氣熱風爐不再需要保溫作業,實現了隨用隨停的功能。因而保障了停止生產時窯內滯留精礦不會因過干燥,而造成再開車時的窯后精礦揚塵,有效改善了預干燥系統作業環境。精礦預干燥熱風爐通過升級改造后,實現了生產穩定高效和環保達標排放的目標,并且取得了良好的經濟效益和社會效益[6]。對工廠推進綠色生產,加大生態環境保護力度,提供了有力支撐。