基于床層傳熱的真空鑭熱還原氧化釤過程優化

傅大學, 張永健, 涂贛峰, 陳建設,李斌川, 孫樹臣, 韓小亮, 魏金海

(1.東北大學 多金屬共生礦生態化冶金教育部重點實驗室, 沈陽 110819; 2.東北大學 冶金學院, 沈陽 110819;3.福建省稀土功能材料重點實驗室, 福建 龍巖 366300; 4.福建省長汀金龍稀土有限公司, 福建 龍巖 366300)

金屬釤是制備磁性材料的重要原料[1-2].近年來,其需求量不斷提高,生產規模也不斷擴大.金屬釤通常是以金屬鑭為還原劑、以氧化釤為原料,采用真空熱還原法制備.在還原過程中,先將鑭與氧化釤混合均勻后制團,然后將團塊放入還原爐內.在高溫(>950 ℃)和真空(0.1 Pa)條件下,鑭與氧化釤發生置換反應,還原得到的釤以氣態形式蒸餾,并在結晶器中冷凝成產品[見式(1)].

在釤的工業生產過程中,為了獲得足夠的反應速度,反應溫度一般在1 200~1 400 ℃,反應時間為15~22 h,平均還原率約80%.而反應完成后,為了防止釤的氧化,需在真空條件下冷卻20 h 才能取出金屬釤.由此可見,金屬釤生產周期較長,生產效率偏低.已有一些研究對鑭熱還原氧化釤過程的影響因素[3-5]和還原動力學[6-7]進行報道.儲愛民等[8-10]發現在還原過程中,鑭由團塊內部向外非平衡擴散,這使得鑭在團塊表面富集,而團塊內部因缺少還原劑,釤的還原率受到影響.他們還發現,在一定溫度范圍內,金屬鑭帶入的雜質鋁、硅會與鑭、釤生成共熔物,這不利于鑭和釤蒸氣的擴散,還會影響金屬釤的還原率[11].陳向華等[12-13]研究表明,團塊填充床層的傳熱是影響金屬釤還原過程的主要因素之一,并且坩堝的尺寸及化學反應的吸放熱對團塊床層的溫度分布也有較大影響.趙玉萍等[14]研究了鑭熱還原氧化釤過程中坩堝內不同區域的團塊還原情況,發現沿坩堝徑向和軸向的溫度梯度會影響坩堝內不同位置團塊的還原率.坩堝內的溫度梯度使內層物料需要較長時間才能達到理想的反應溫度,這導致釤的工業生產過程達到80%的平均還原率需要15~22 h,而實驗室研究(一般僅用1~2 個團塊,可忽略傳熱的影響)中鑭熱還原氧化釤在1 200 ℃下反應1 h 即可獲得該還原率[7,15].傅大學等[16]采用數值方法研究了床層傳熱對釤還原率的影響,并利用改變團塊堆裝的方式強化還原罐內傳熱,使釤的還原效率得到提高.

基于上述研究,本文中擬借助數值模擬,探究真空鑭熱還原氧化釤過程中坩堝內團塊溫度及還原反應速率的分布,并以單位時間床層單位體積內的釤產量為評價指標,提出工業還原爐內團塊填充方法的優化方案,以期通過強化傳熱提高釤的生產效率.

1 研究方法

1.1 幾何模型

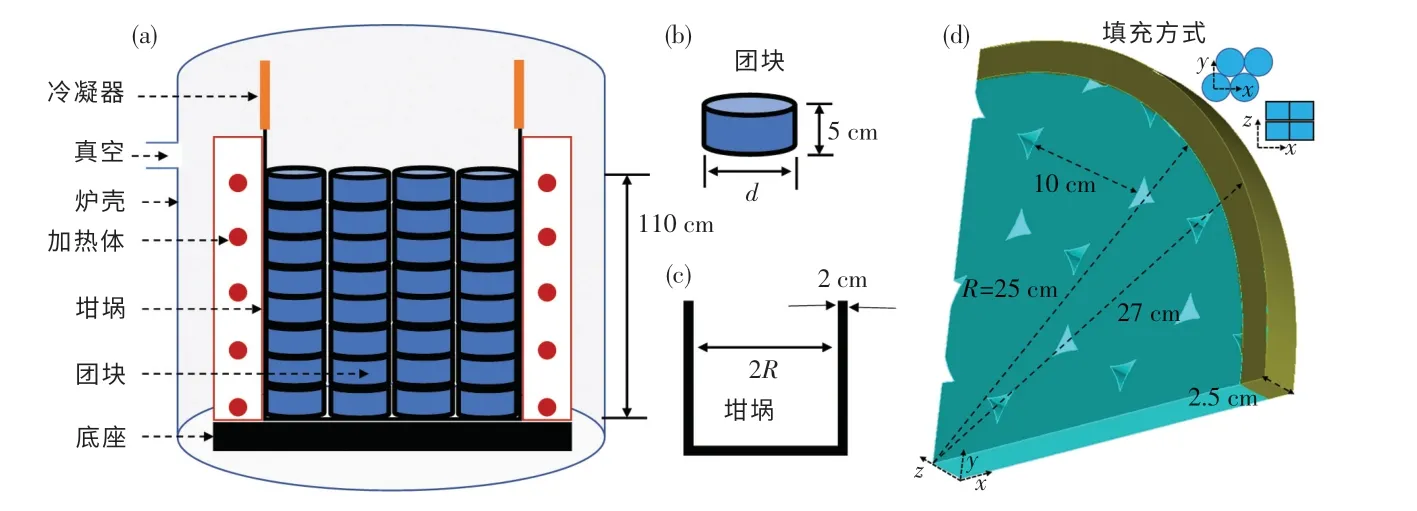

幾何模型如圖1 所示.采用鈮坩堝(內徑50 cm、壁厚2 cm),裝料高度為110 cm.坩堝置于真空電阻爐內,由電阻提供熱量向坩堝內傳遞[見圖1(a)],并沿徑向方向形成溫度梯度.實際上,由于坩堝頂部和底部存在散熱,在軸向方向上也存在一定的溫度梯度,但徑向方向的傳熱對還原過程起決定作用.因此,本文中忽略軸向溫度梯度,并假設軸向任意截面內的溫度分布和還原率分布是相同的.根據坩堝的周期特征,在床層內選取圓周的1/4、高度選取團塊的1/2 作為計算模型,如圖1(d)所示.

圖1 還原爐示意圖及幾何模型Fig.1 Schematic diagram of reduction furnace and geometric model

1.2 控制方程及邊界條件

在笛卡爾坐標下,釤還原過程的控制方程如式(2)~(3)所示.由于反應在真空下進行,故忽略氣體導熱和對流傳熱,只考慮團塊間和團塊內的傳導傳熱及團塊表面的輻射傳熱.

團塊傳熱:

還原罐傳熱:

式中:ρ為密度;Cp為比熱容;T為溫度;λs為團塊的導熱系數;λr為鈮坩堝的導熱系數;α為釤的還原率,其值等于生成金屬釤的質量除以還原反應前團塊中含有釤的總質量;dα(t,T)/dt為還原反應速率;M為團塊中的初始含釤量;ΔH為反應(1)的焓變.相關物性參數和反應動力學參數見表1 和2.

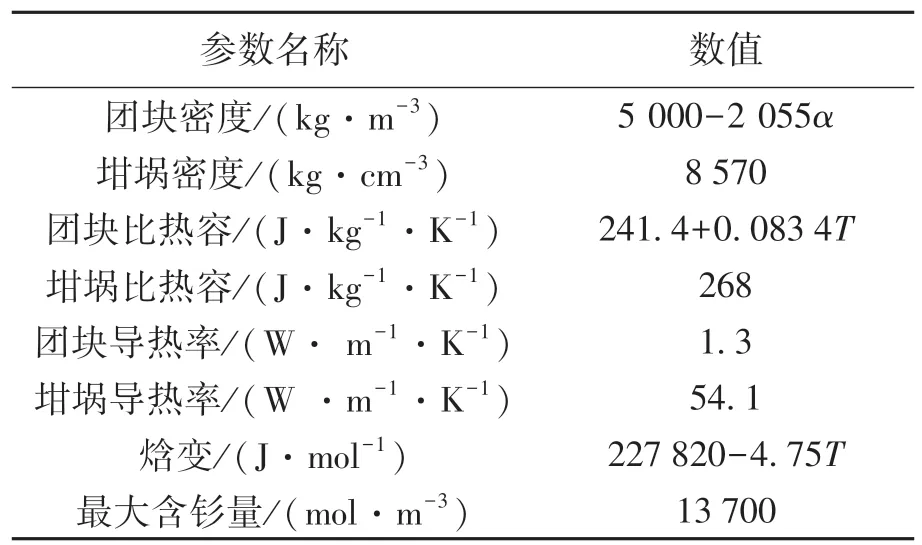

表1 相關物性參數Table 1 Physical parameters used in the paper

表2 反應速率方程及相關動力學參數[16]Table 2 Kinetic equation and related kinetic parameters

輻射傳熱采用S2S 模型,該模型認為離開給定表面的能量包括直接的輻射能量和反射的能量.反射的能量取決于周圍表面射向該表面的能量,可用式(4)計算,角系數Fkj可用式(5)計算.

式中:qout,k為離開給定表面的能量;εk為輻射率;σ為斯蒂芬-玻耳茲曼常數;Ak為表面的面積;Fkj為兩個表面間的角系數;δij為兩個面積微分dAj和dAk之間的可見度.當δij=1 時,為可見的;當δij=0時,為不可見的.

邊界條件如下:在還原罐中心,?T/?x=?T/?y=?T/?z=0;還原罐外壁溫度T=Tcons;初始溫度為298.15 K.

1.3 網格劃分及網格無關性驗證

本文中采用四面體網格劃分方法.文獻[16]中已報道了幾何模型的準確性和網格無關性,通過對比網格數量15 萬、30 萬、45 萬下的釤平均還原率可知,本研究中優選網格數量為30 萬.

2 結果與討論

團塊的大小不僅影響熱量向團塊內部的傳遞,還會影響床層的孔隙度,進而對熱量向床層內部的傳遞也產生影響.圖2 展示了團塊直徑分別為5,6.4,7.5,8.75,10 cm 時床層的平均還原率.由圖可知,適中的團塊直徑(7.5 cm)能夠獲得最大的平均還原率.這是因為較大的團塊直徑會使熱量向團塊內部傳遞時間變長,而較小的團塊直徑會使床層密度增大、孔隙率變小,降低輻射傳熱的作用.但總體來說,團塊的直徑對床層平均還原率的影響不大,反應20 h 后平均還原率的差異仍小于5%.從實際生產角度來看,較大直徑的團塊轉入和卸出還原爐更為容易,可以縮短操作時間.因此,本文中將進一步研究直徑為10 cm 的團塊床層的還原規律.

圖2 團塊直徑對床層平均還原率的影響Fig.2 Effects of pellets diameter on average reduction ratio of the bed

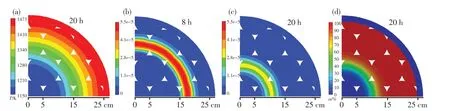

圖3 為床層的溫度分布和還原反應速率分布.在加熱20 h 后,床層中心的溫度僅為1 150 K[見圖(3a)],此溫度下鑭熱還原氧化釤的反應尚未發生.對比圖3(b)和(c)可以發現,較高的還原反應速率主要集中在約5 cm 寬度的弧形帶上,且弧形帶整體向內移動.這是由于中心區域溫度較低,弧形帶越往中心區域移動,反應速率越慢.加熱20 h 后,床層中心仍然未發生反應[見圖3(c)].由圖3(d)可知,加熱20 h后,床層的平均還原率為80.1%.總的來說,團塊還原率的分布并不均勻,外層團塊的還原率較高,內層團塊的還原率較低,中心區域團塊還未發生反應.

圖3 床層的溫度分布和反應速率分布(團塊直徑10 cm)[16]Fig.3 Temperature distribution and reaction rate distribution in the bed (pellet d=10 cm)

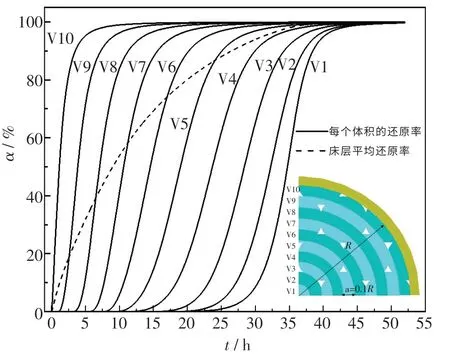

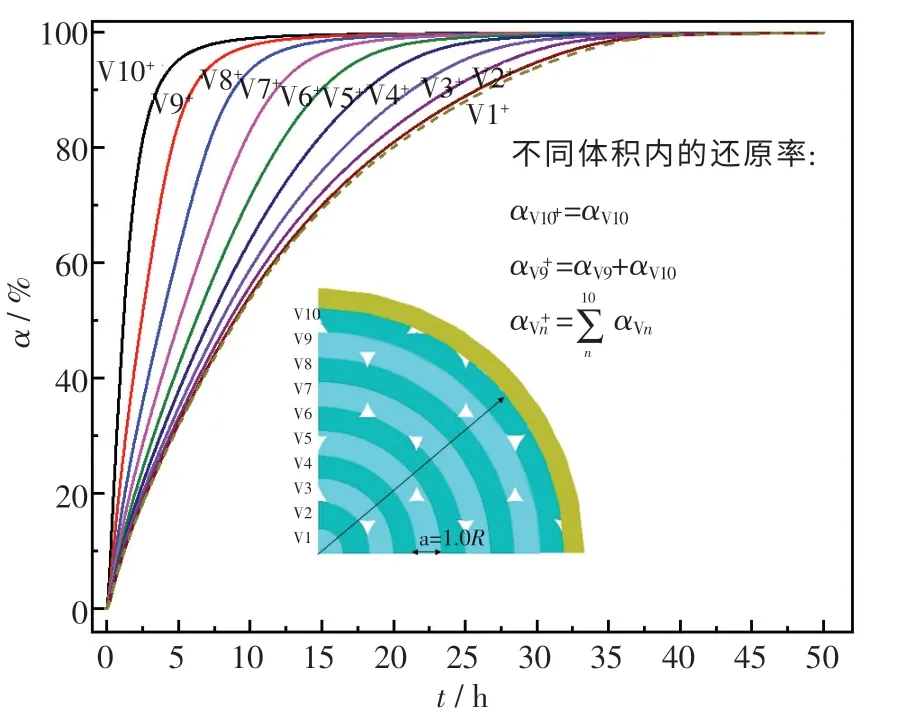

將床層沿半徑方向分成10 等份,形成V1 ~V10 體積不等的10 個區域,各個區域內的還原率隨時間變化的規律如圖4 所示.由圖可知:當溫度為1 473 K時,恒溫約3 h,最外層(V10)還原率已達到80%,而此時床層的平均還原率僅20%;而在恒溫1 h 后,第9 層(V9)開始反應,反應4 h 后(總恒溫時間5 h),V9 的還原率達到80%.同時可以發現,越靠近床層中心的區域,局部還原率達到80%所需的反應時間越長.恒溫20 h 后,床層的平均還原率達到80%,此時第4 層(V4)還原率僅20%,第3 層(V3)剛開始反應,第1 和2 層(V1,V2)尚未開始反應.

圖4 床層不同區域內還原率隨時間的變化Fig.4 Reduction ratio with time in different regions

根據上述研究結果可知,若將第4 層以內的區域不添加物料,即半徑小于0.4R的部分留空,不僅可以提高生產效率,還可以提高原料的利用率.此外,由于團塊大小對床層平均還原率影響不大,因此在實際生產過程中,可通過調整床層中心區域留空的大小來獲得更高的生產效率.圖5 示出了不同床層體積內的還原率隨時間的變化(V1+代表的體積為V1 ~V10 的體積總和,V2+為V2~V10 的體積和,其他依此類推).從圖5 中可以看出:隨著床層中心區域留空面積的增大,即由V1+變化至V10+,對應體積內的還原率達到80%所需的時間不斷縮短,同時每個生產周期的裝料量在不斷減少,釤的產量也將減少.由此可見,中心區域留空面積的大小與每個生產周期釤的產量是一對固有矛盾.

圖5 不同床層體積內還原率隨時間的變化Fig.5 Reduction ratio with time in different bed volumes

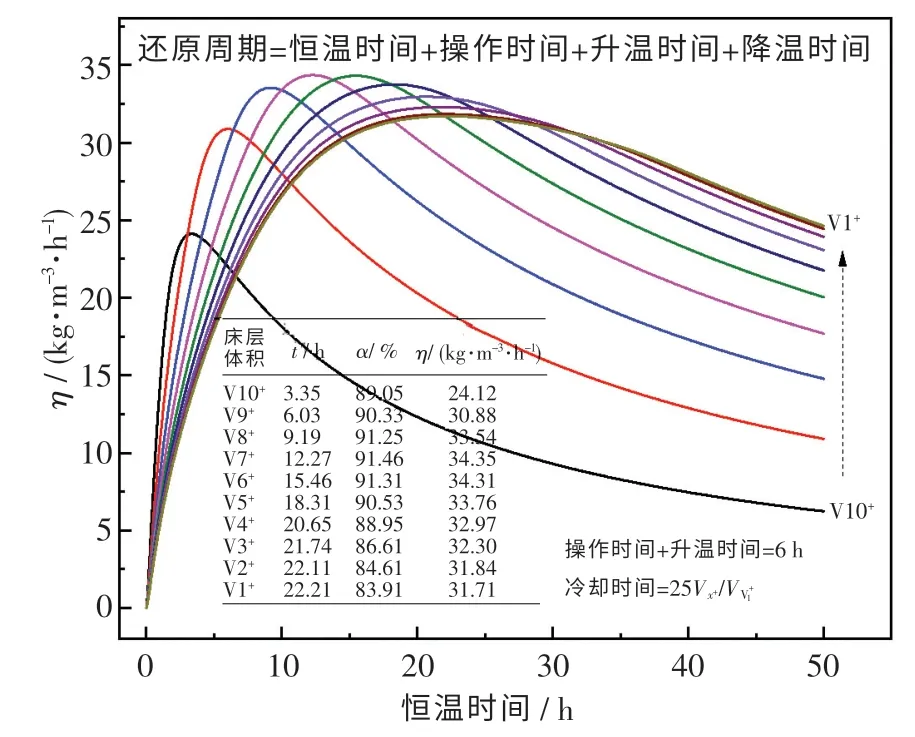

為了確定最優的留空面積,研究不同床層體積內釤的生產效率隨時間的變化情況.將釤的生產效率定義為單位時間床層單位體積內釤的產量:

式中:η為釤的生產效率,kg/(m3·h);ρ為團塊密度,取5 000 kg/m3;w0為釤在原料中的質量分數,取0.411;α為還原率;Vx為選擇區域內團塊的體積,m3;V0為坩堝內總體積,m3;tPC為生產周期,h.生產周期tPC包含操作時間、升溫時間、恒溫時間和冷卻時間:

式中:tOT和tHT分別為操作時間和加熱時間,計算過程可選擇tOT+tHT為4,6,8 h;tST為恒溫時間;tCT為冷卻時間.當團塊填滿床層(即V1+)時,冷卻時間為25 h.其余部分可按照體積占比計算,如裝料至V4+時,對應的冷卻時間為tCT=25×VV4+/VV1+.

圖6 示出了不同床層體積內釤的生產效率隨恒溫時間的變化.從圖6 中可以看出,對于不同的床層體積,釤的生產效率均呈先增加后減小的趨勢.延長恒溫時間可以提高還原率,但也會導致生產效率的降低,最大的生產效率對應的還原率介于80%~90%.采用V6+和V7+這2 種填充方式均能夠獲得最大的釤生產效率.

圖6 不同床層體積內釤的生產效率隨時間的變化Fig.6 Yield ratio of Sm with time in different bed volumes

在實際生產過程中,由于操作水平、生產制度及設備的差異,操作時間和升溫時間存在一定差異.表3 列出了改變操作時間和升溫時間對最大釤生產效率的影響.由表3 可知,隨著操作時間和升溫時間的減少,最大釤生產效率增加,且最大生產效率對應的裝料方式不變,仍然為V6+或V7+.值得注意的是,V5+或V8+也有較好的生產效率.這是由于受團塊尺寸及排放方式的影響,中心區域留空的尺寸在0.4R~0.7R時均能獲得較大的釤生產效率.

表3 操作時間和升溫時間對不同床層體積內釤的最大生產效率的影響Table 3 Effects of operating time and heating time (tOT) on maximum yield ratio of Sm in different bed volumes

3 結 論

(1)當團塊直徑為5 ~10 cm 時,團塊直徑變化對床層平均還原率影響不大,但適中的團塊直徑(7.5 cm)能夠獲得較大的平均還原率.

(2)在床層中心區域,團塊反應速度慢、反應滯后.反應20 h 后,床層平均還原率達到80%,但從坩堝中心至0.4R的圓柱形區域內的物料幾乎未發生反應.

(3)以單位時間下床層單位體積內的釤產量為依據,床層中心留空區域的尺寸在0.4R和0.7R時,能獲得較大的釤生產效率.