渦軸發動機燃氣渦輪葉片斷裂原因

劉麗玉,金向明,陳 俊,高翔宇

(1.中國航發北京航空材料研究院,航空材料檢測與評價北京市重點實驗室,中國航空發動機集團材料檢測與評價重點實驗室,中國航空工業集團航空工業失效分析中心,北京100095;2.中國航發湖南動力機械研究所,株洲 412002)

0 引 言

從20世紀50年代至今,航空渦軸發動機不斷朝著結構緊湊化和高性能化方向發展。為了追求最短的時間、最少的投入和最低的成本,大多航空發動機公司都在基礎型發動機之上,采用新工藝、新材料和新技術改進氣動設計和部件結構,以提高渦輪前溫度或增大流量,走上系列化發展渦軸發動機的道路[1]。對于渦輪葉片的改型設計,除了通過選材提高葉片的承溫能力,更重要的是葉片冷卻結構設計,比如內部冷卻空腔、氣膜孔等設計,然而這種結構設計勢必帶來應力集中等問題。應力集中的存在會顯著降低材料的疲勞強度[2-6]。對于渦軸發動機上燃氣渦輪葉片這一類帶結構因素的零部件,很難直接進行疲勞試驗,更多的是需要通過數值模擬來評估該處的應力集中效應,從而確定零部件的可靠性。然而,在工程實際中大多機械零部件可靠性穩健設計并沒有考慮零件的應力集中情況[7],或者很難確定出現應力集中時的極限狀態函數的顯式,因此出現了很多因為應力集中而產生的結構破壞和工程失效問題[8-9]。所以,研究結構件由應力集中帶來的工程失效問題,對于零件的結構設計具有十分重要的工程指導作用。

某渦軸發動機在廠內整機試驗運行至656.4 h時,其燃氣渦輪工作葉片在榫頭伸根段發生斷裂,打傷動力渦輪葉片,導致發動機尾噴管噴火。該燃氣渦輪工作葉片的材料為DZ125定向高溫合金,榫頭伸根段設計了空心內腔的冷卻結構。為了找到葉片斷裂原因,作者采用熒光檢測、宏微觀形貌觀察、應力分布模擬等方法,對其進行了失效分析。

1 理化檢驗及結果

1.1 宏觀斷裂形貌及裂紋檢測結果

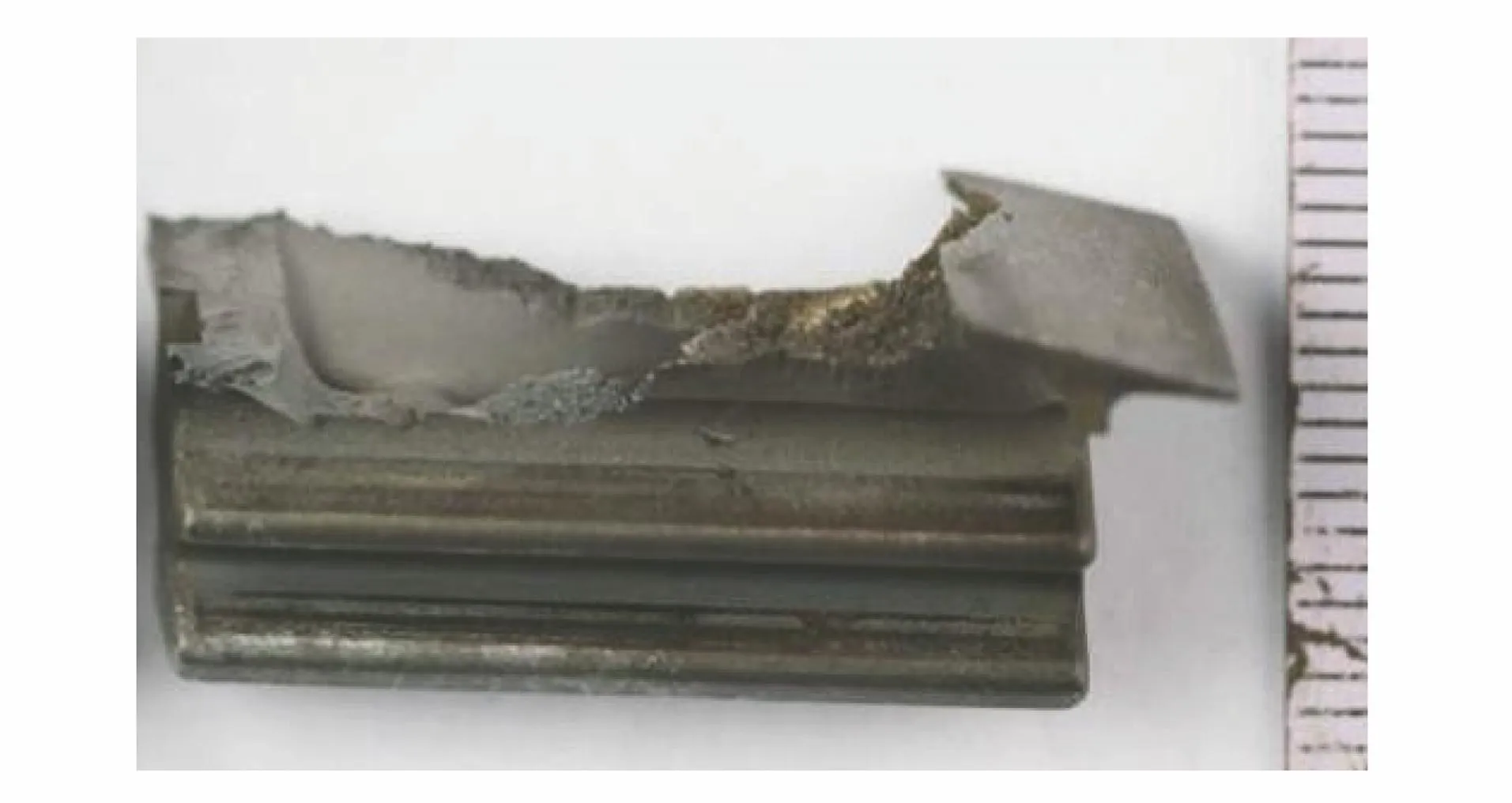

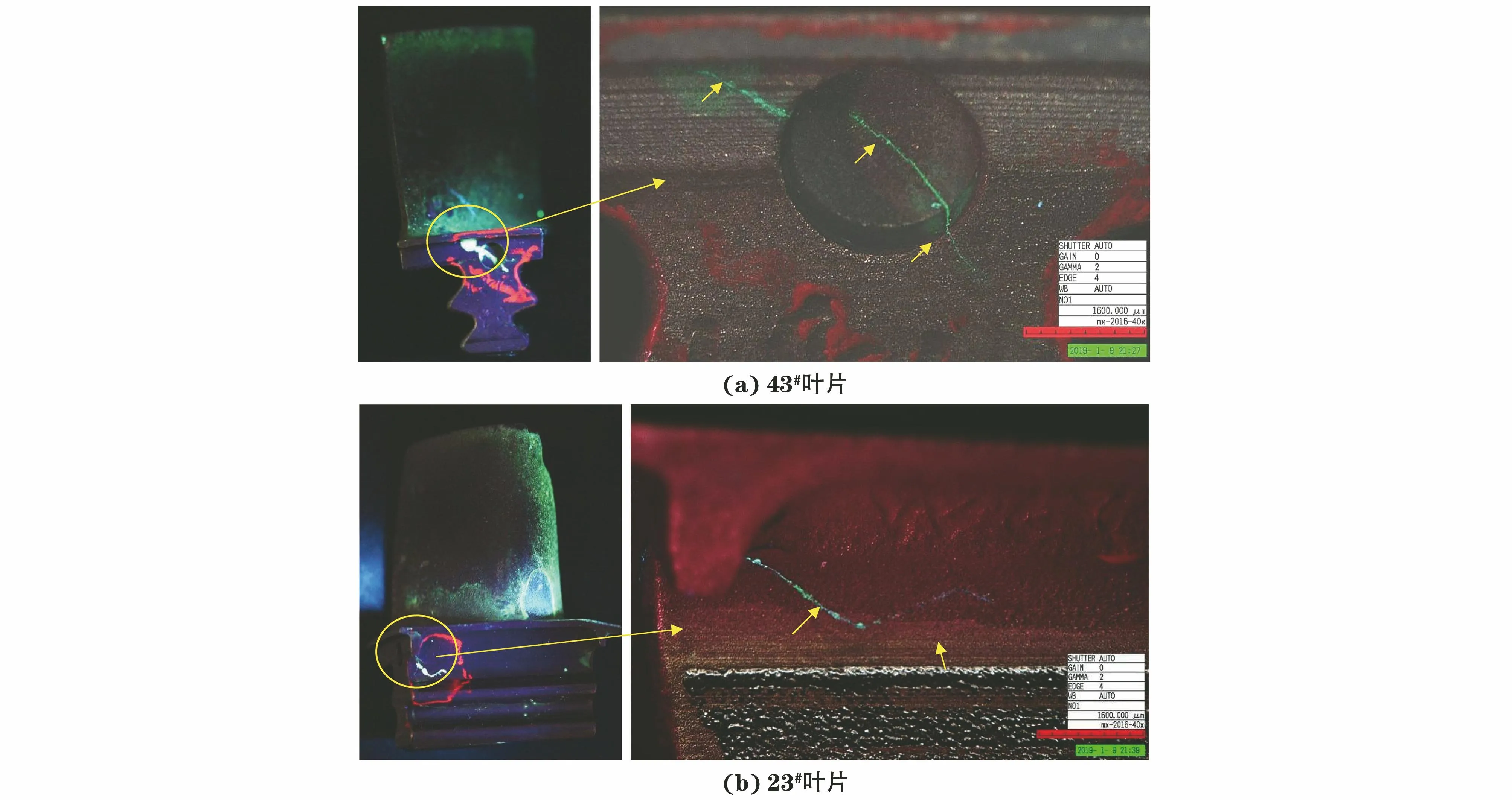

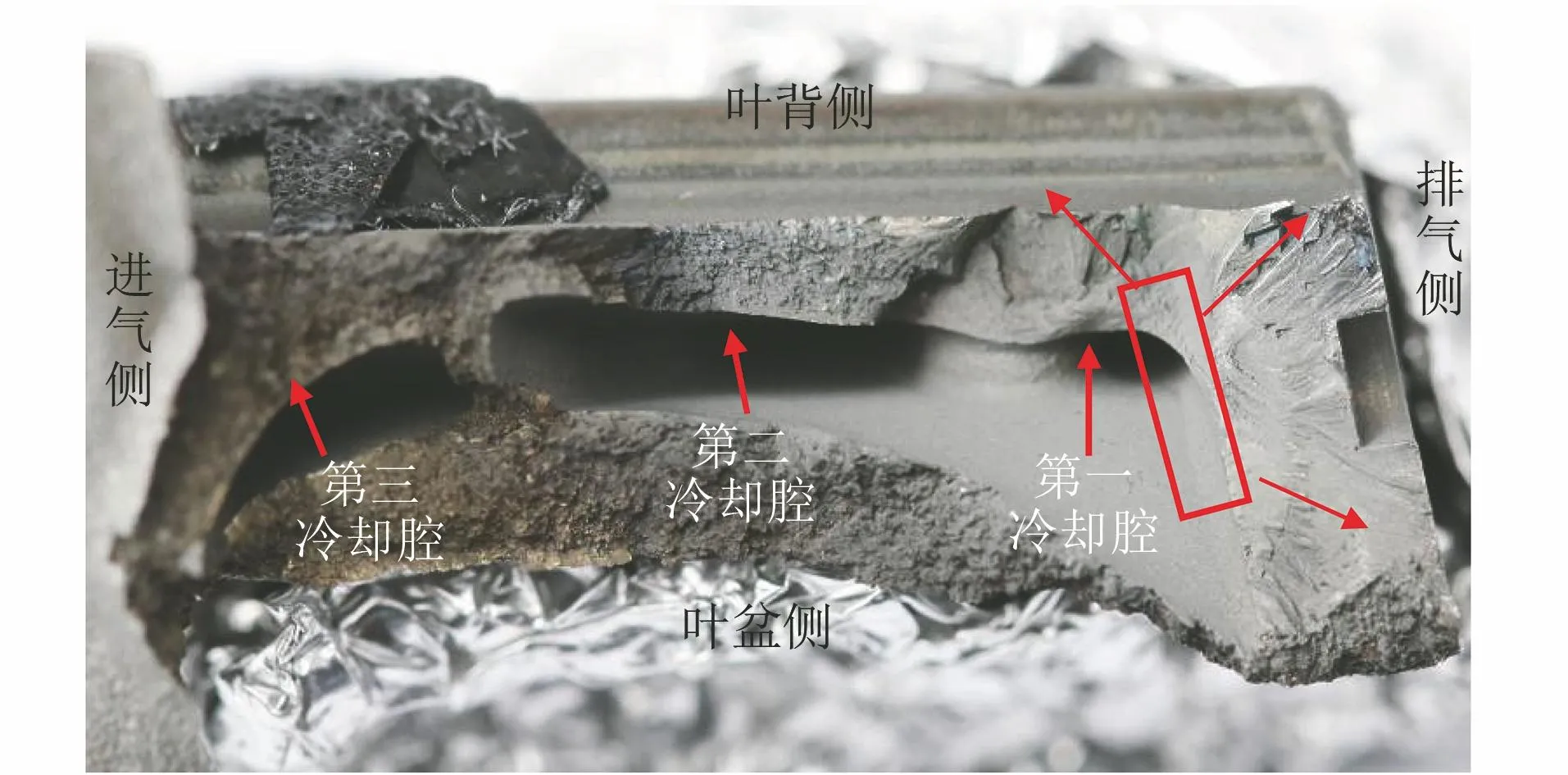

整臺燃氣渦輪共有43件葉片,發生故障后分解檢查發現:8#葉片在榫頭伸根段處沿橫向發生斷裂,整個葉身斷裂飛出,導致其他42件葉片出現由葉背一側向葉盆一側的擊打變形,并且進氣邊葉尖因受8#葉片碎塊側擊發生局部斷裂而缺失;斷裂的8#葉片榫頭部分殘留在榫槽內,觀察殘留部分發現,葉片排氣邊一側在伸根段斷裂,進氣邊一側在緣板位置斷裂,見圖1。經熒光檢查發現,其余42件葉片中有3件葉片在與8#葉片斷裂部位相近的位置(排氣側伸根段相同高度處)存在熒光線性顯示,即存在裂紋。其中:編號21#和43#葉片的裂紋位于排氣側榫頭端面,裂紋斜向穿過減重孔,長度約為5 mm,兩側均未擴展至葉背側和葉盆側,如圖2(a)所示;編號23#葉片的裂紋位于葉背面排氣邊側伸根段,呈彎折狀沿橫向分布,長度約為4 mm,沿排氣側端面延伸,如圖2(b)所示。

圖1 燃氣渦輪8#葉片的宏觀斷裂形貌Fig.1 Fracture marcomorphology of gas turbine 8# blade

圖2 未斷裂葉片排氣側榫頭端面線性熒光顯示形貌Fig.2 Linear fluorescence morphology of blade exhaust side tenon end face of unfractured blades: (a) 43# blade and (b) 23# blade

由于葉片裂紋起源于內腔,如果裂紋擴展距離較短,未穿透葉片至外表面,則無法通過熒光檢查判斷是否開裂。為了確認未檢出裂紋的葉片是否存在開裂,隨機挑選了2件燃氣渦輪工作葉片,在裂紋起始部位附近進行縱向剖切,觀察伸根段冷卻腔內表面,發現2件葉片均在排氣側內腔通道表面出現多條斷續狀裂紋,如圖3所示。

圖3 外表面無裂紋葉片的伸根段冷卻腔內表面形貌Fig.3 Surface morphology of cooling chamber of extended root section of blade without cracks on outer surface

1.2 斷口形貌

采用LEICA DMS 1000型體視顯微鏡觀察8#葉片斷口形貌。由圖4可見:在8#葉片排氣側有長約9 mm的平坦斷面,呈現疲勞弧線特征,為疲勞斷裂區,該區約占整個斷面面積的30%;進氣側斷面粗糙,起伏較大,為瞬斷區。根據斷面宏觀棱線,疲勞裂紋源區位于排氣側第一冷卻腔轉角處的內腔面,呈現大線源特征,裂紋向排氣側端面擴展;葉背側的斷面由排氣側斷面疲勞裂紋擴展形成,在第一冷卻腔和第二冷卻腔之間的間隔墻附近萌生了次生裂紋,次生裂紋向葉背外表面擴展。

圖4 8#葉片斷口宏觀形貌Fig.4 Fracture macromorphology of 8# blade

采用CS3100型掃描電鏡觀察斷口微觀形貌。由圖5可見:8#葉片排氣側端面的疲勞裂紋源區呈現大線源特征,未見冶金缺陷;裂紋擴展中后期出現鋸齒狀類解理臺階面和羽毛狀放射棱線,局部位置可見清晰細密的疲勞條帶特征。由此判斷,8#葉片發生了疲勞斷裂,且起裂應力較大。

圖5 8#葉片斷口微觀形貌Fig.5 Fracture micromorphology of 8# blade: (a) low magnification morphology of crack source; (b) high magnification morphology of crack source and (c) fatigue strip morphology on mid-stage of crack growth

將21#葉片伸根段裂紋打開,采用CS3100型掃描電鏡觀察斷面形貌。由圖6可知:裂紋斷面上存在疲勞弧線,說明發生疲勞開裂,裂紋源位于排氣側伸根段第一冷卻腔表面;裂紋源區呈現數個分散弧形區,說明萌生了多條微裂紋,裂紋由微裂紋擴展連貫而成。未斷裂21#葉片和斷裂8#葉片的開裂性質和裂紋源位置一致,可見斷裂葉片和開裂葉片的失效基本相同。

圖6 21#葉片裂紋斷面整體形貌和裂紋源區高倍形貌Fig.6 Overall morphology of crack face (a) and high magnification morphology of crack source (b) of 21# blade

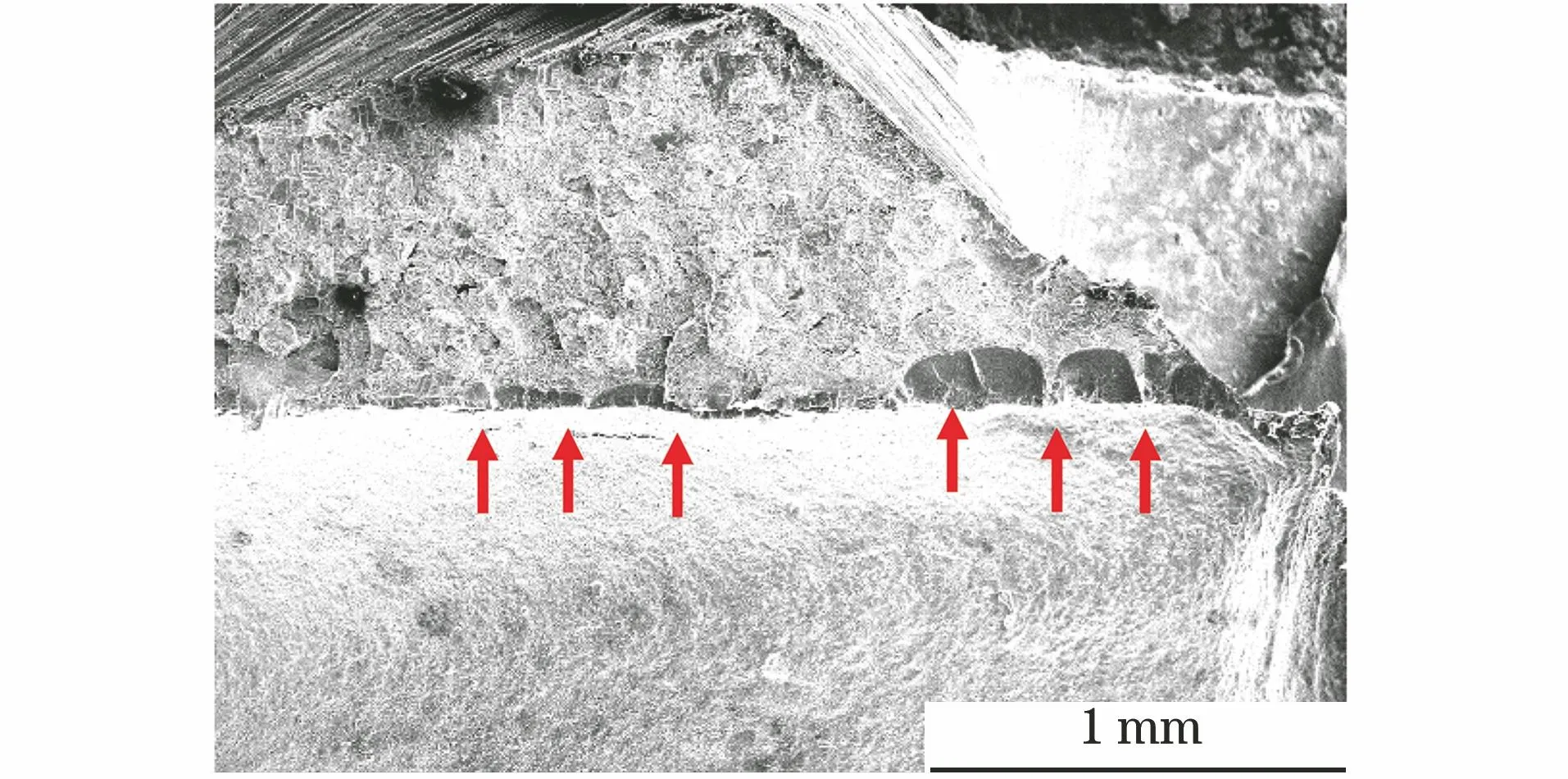

將外表面無裂紋葉片伸根段冷卻腔內表面裂紋(未擴展至外表面)打開,由圖7可見開裂性質為疲勞。綜上可知,該發動機燃氣渦輪工作葉片在伸根段開裂是普遍現象,且裂紋性質和特點一致。

圖7 外表面無裂紋葉片伸根段冷卻腔內表面裂紋斷面形貌Fig.7 Crack face morphology on inner surface of cooling chamber of extended root section of blade without cracks on outer furface

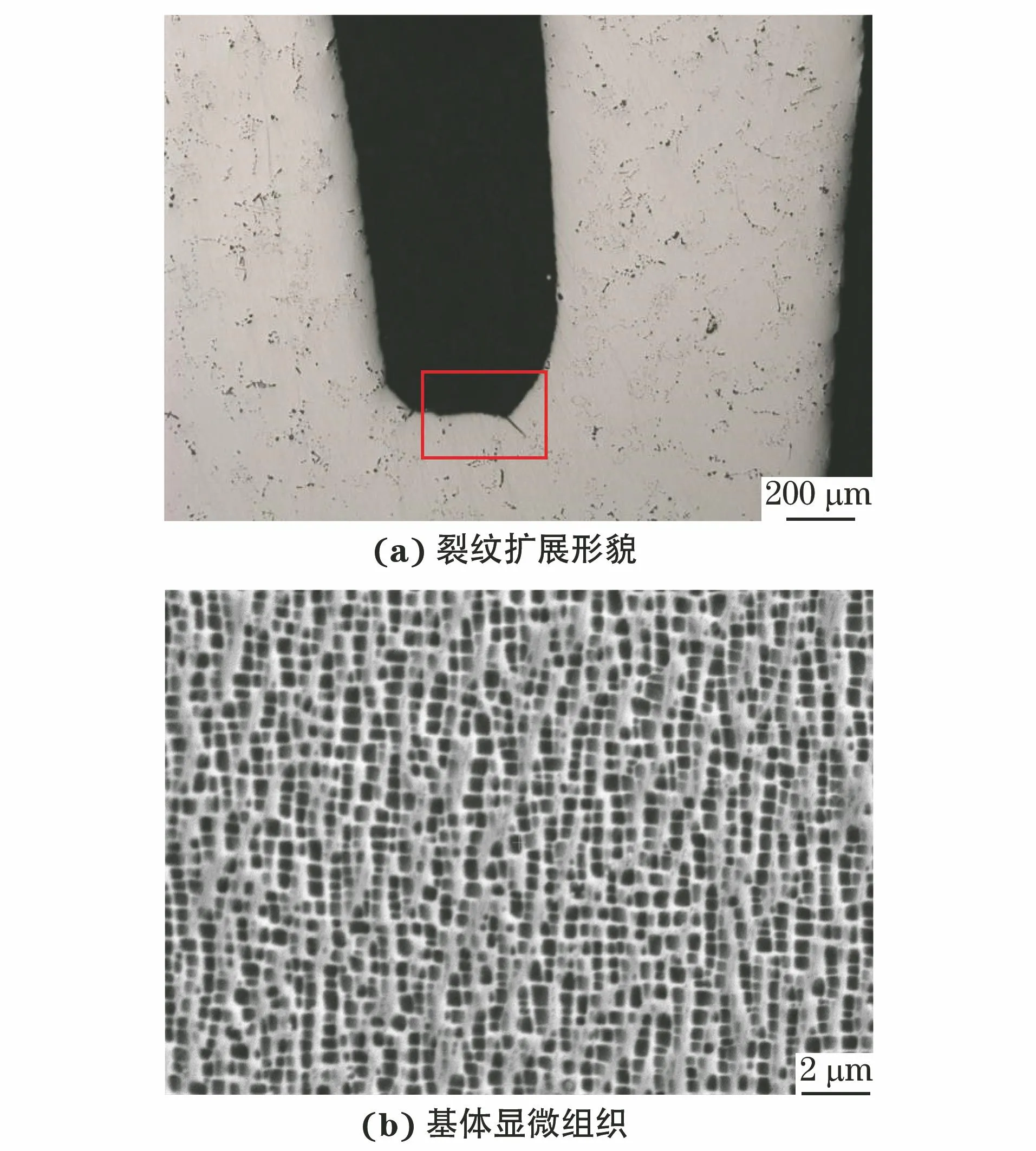

1.3 顯微組織

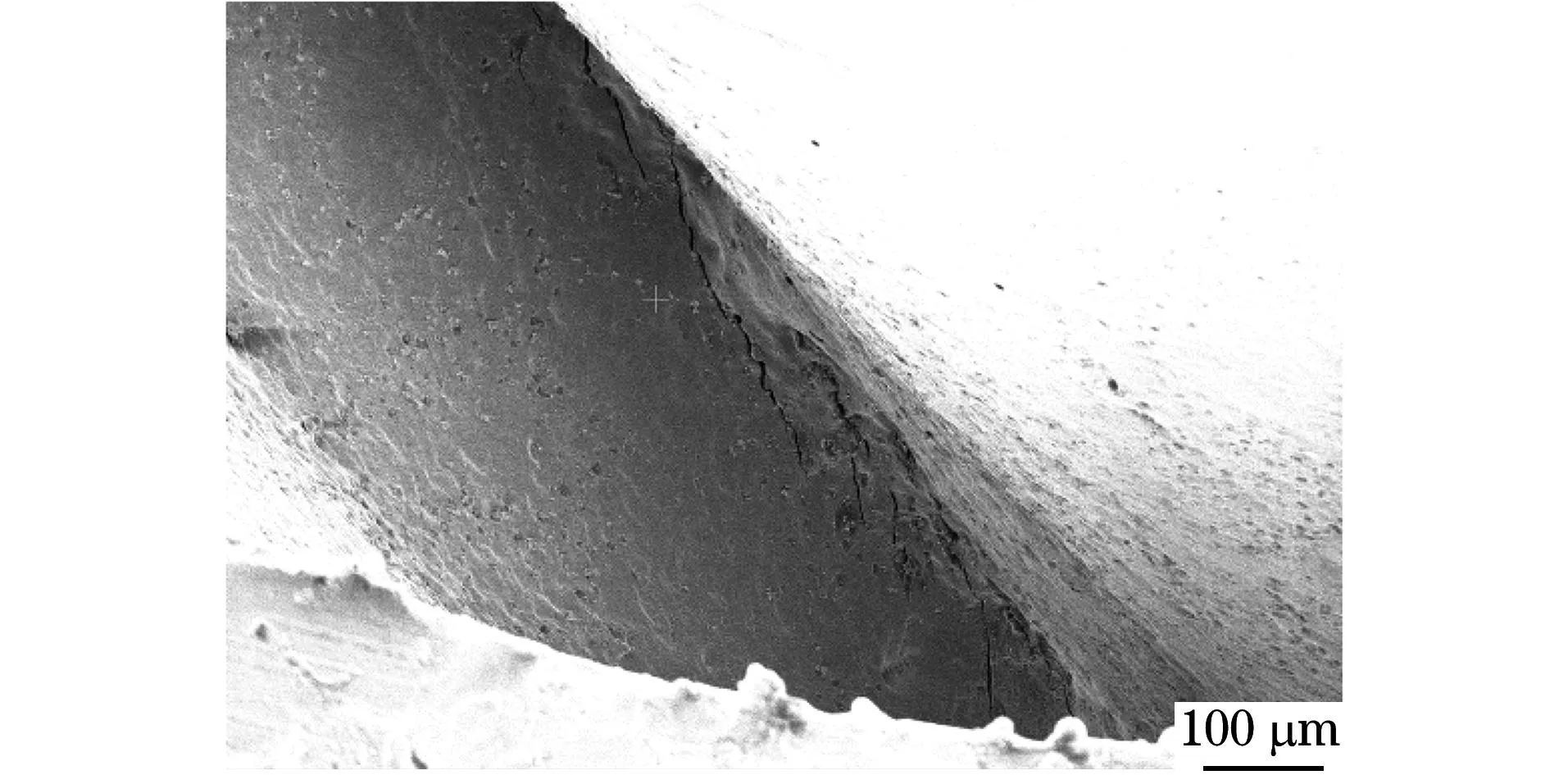

在其中1件冷卻腔內表面開裂的葉片上,沿裂紋處縱剖金相試樣,磨拋后使用高溫合金腐蝕劑(10 g CuSO4+50 mL HCl+50 mL H2O)進行腐蝕,采用Olympus GX51型光學顯微鏡和CS3100型掃描電鏡觀察開裂葉片冷卻腔內表面裂紋擴展形貌和基體顯微組織。由圖8可知:裂紋處于冷卻腔轉接過渡不良處,深度在60~70 μm;裂紋處基體組織未見疏松等冶金缺陷,γ′相未見回溶現象,組織未見超溫現象。

圖8 開裂葉片冷卻腔內表面裂紋的擴展形貌和基體顯微組織Fig.8 Crack propagation morphology (a) and microstructure of matrix (b) on inner surface of cooling chamber of cracked blade

2 開裂原因分析

整臺渦軸發動機的43件燃氣渦輪工作葉片中,1件葉片在榫頭伸根處發生斷裂,3件未斷裂葉片經熒光檢查發現在相近位置發生開裂,且斷裂葉片的斷口和含裂紋葉片裂紋打開后形成的斷口均存在典型的疲勞特征,裂紋均起源于排氣側內部第一冷卻腔表面。剖切后發現其他熒光檢查未發現裂紋的葉片在與斷裂葉片裂紋源相同的部位(排氣側內部第一冷卻腔表面)均出現裂紋,且裂紋斷面特征和8#斷裂葉片斷口相似。因此分析認為,燃氣渦輪工作葉片的開裂機制相同,均為疲勞導致的開裂。

所有葉片裂紋起源位置相同,均在榫頭伸根段靠排氣側的第1個冷卻通道出現轉接的位置,裂紋長度不一,但裂紋源區特征均為大應力起源特征(大線源或多線源);裂紋擴展到一定階段后由大應力擴展特征轉為高周疲勞擴展特征(出現鋸齒狀類解理臺階面和羽毛狀放射棱線)[10],且疲勞條帶細密。這說明裂紋萌生時,局部應力高,即呈現大應力起源,而擴展一定階段后的交變應力相對低。整體看,斷裂葉片疲勞裂紋擴展區的面積相對較小,該部位應力水平整體較高[11]。同臺葉片隨機抽檢結果顯示,在排氣側第一冷卻腔轉角處的內腔表面部位均出現開裂,表明該部位的大應力疲勞開裂是普遍現象,因此重點對其大應力的原因進行分析。

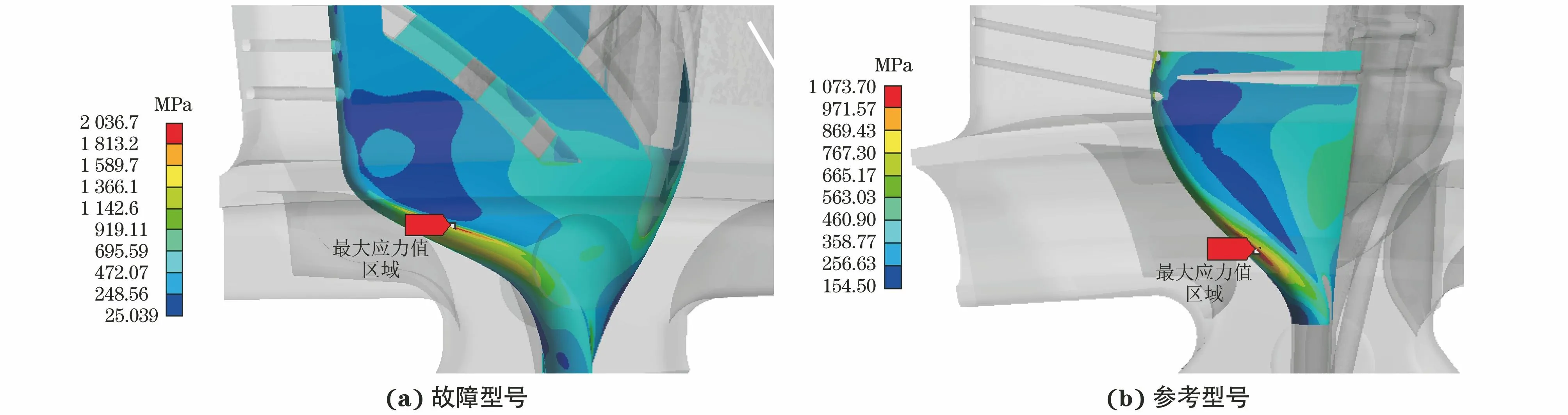

榫頭部位設計的冷卻通道結構在起源位置出現較大角度的轉角,這種結構的突變容易造成很大應力集中,但在前期設計計算時未考慮應力集中問題。采用ANSYS軟件對葉片進行建模,劃分網格、設置邊界條件后進行應力分布計算。由圖9可知,在同等邊界條件和外加載荷下,該型葉片榫頭內腔轉角處的應力水平較大,最大應力達到2 036.7 MPa,是參考型號燃氣渦輪工作葉片(榫頭部位同樣設計了冷卻結構)最大應力的2倍。有限元計算結果說明該型葉片榫頭冷卻結構設計不佳,導致故障部位應力水平過高。綜上,故障部位應力水平高是導致燃氣渦輪葉片斷裂和開裂的原因。后進行設計修改冷卻結構,加大了轉角半徑,經廠內試車和外場使用驗證,改進后的葉片再未出現開裂故障,榫頭位置的應力明顯降低。

圖9 模擬得到燃氣渦輪工作葉片的應力云圖Fig.9 Simulation stress nephogram of gas turbine working blade:(a) faulty type and (b) reference type

3 結 論

(1) 渦軸發動機燃氣渦輪葉片在榫頭伸根段發生疲勞斷裂,疲勞裂紋起源于榫頭伸根段排氣側內部第一冷卻腔內表面。

(2) 該型葉片的榫頭冷卻結構設計未考慮應力集中問題,其冷卻通道出現較大轉角,導致該位置應力水平過高,這是燃氣渦輪葉片斷裂和開裂的原因;加大轉角半徑對冷卻結構進行改進后,應力水平下降,試運行時葉片再未出現開裂故障。