添加不同固體潤滑劑橡膠復合材料的力學及摩擦磨損性能

陳少華,尹彩流,蒙潔麗,陳 玲,王秀飛,伊春強,梁世龍

(1.廣西民族大學摩擦材料研究所,南寧 530006;2.廣西民族大學,材料與環境學院,廣西高校環境友好材料及碳中和新技術重點實驗室,廣西先進結構材料與碳中和重點實驗室,南寧 530006;3.北京優材百慕航空器材有限公司,北京 100095)

0 引 言

橡膠摩擦帶是波輪洗衣機離合器中的關鍵部件,主要用于剎車盤抱緊和松開的相互轉換,保證洗衣機可以在洗滌與脫水之間自動轉換以及在人為打開頂蓋的瞬間停止轉動,決定了洗衣機在運行過程中的可靠性、安全性和舒適性。摩擦帶在脫水過程中的頻繁制動和緊急制動對材料的耐磨、拉伸強度、硬度、加工等性能提出了更高的要求[1-7]。潤滑劑是一種用于改善材料加工和表觀性能的助劑,可以降低材料在使用過程中的損耗,提高摩擦磨損性能。常用的固體潤滑劑有石墨[8]、石墨烯[9]和二硫化鉬[10]等。對于超高分子量聚四氟乙烯[11]、尼龍和硅脂等有機潤滑劑,由于在制動產生的高溫作用下易發生分解,導致潤滑效果降低,因此在一些摩擦復合材料中的應用很少。橡膠基摩擦復合材料一般在中低速條件下工作,摩擦表面溫度低,為有機潤滑劑的使用提供了條件。此外,白色減摩劑等新型固體潤滑劑因其可在復合材料摩擦界面形成穩固的摩擦膜,使復合材料獲得優異的摩擦磨損性能,也得到了很大關注[3]。

作者利用機械共混法向丁腈橡膠/丁苯橡膠/纖維復合材料中分別添加了鱗片石墨、超高分子量聚四氟乙烯、尼龍6、硅脂、白色減摩劑,研究了這5種固體潤滑劑對橡膠硫化性能、力學性能和耐磨性能的影響,分析了其磨損機理,以期為橡膠基復合材料在中低速、濕度變化幅度大的環境中潤滑劑的選擇提供參考。

1 試樣制備與試驗方法

試驗材料包括:丁腈橡膠(NBR),蘭州石化分公司,牌號1052M30;1500E丁苯橡膠(SBR),吉林石化分公司,牌號1502;氧化鋅,純度99%,山東德彥化工有限公司;硬脂酸,分析純,山東德彥化工有限公司;硫,分析純,天津市大茂化學試劑廠;N-環己基-2-苯并噻唑次磺酰胺(促進劑),分析純,北京百靈威科技有限公司;N330炭黑,粒徑150 μm,河北靈巧化工有限公司;纖維素纖維,長度為3~5 mm,靈壽縣俊鐵礦產品加工廠;短切碳纖維,長度為3~5 mm,深圳市圖靈進化科技有限公司;短切芳綸纖維,長度為3~5 mm,日本帝人株式會社;短切玄武巖纖維,長度為3~5 mm,深圳市銳利創科技有限公司;短切玻璃纖維,長度為3~5 mm,泰安浩松纖維有限公司;硅酸鋁纖維,長度為3~5 mm,常州市耀邦摩擦材料廠;鱗片石墨(C),粒徑150 μm,靈壽縣二平礦產品加工廠;超高分子量聚四氟乙烯(PTFE),東莞市全能塑膠原料有限公司;尼龍6(PA6),粒徑150 μm,東莞市茂易源塑膠原料有限公司;295-1硅脂(MSG),山東聚能化工有限公司;MN-FBL201白色減摩劑(MN),粒徑 150 μm,銘楠(湖北)新材料科技有限公司;古馬隆樹脂(BT-M),粒徑150 μm,濮陽市凱瑞德石油樹脂有限公司。

按照表1稱取原材料,在中國青島亞東機械集團XK-150 型開煉機上進行一段混煉,開煉時輥筒初始溫度為20~30 ℃,前輥轉速為24 r·min-1,后輥轉速為33 r·min-1,先加入橡膠塑煉2 min,再加入古馬隆樹脂混煉2 min,加入纖維素纖維、碳纖維和玄武巖纖維的混雜(質量比為4…2…1)增強纖維混煉5 min,混煉過程中通水冷卻,控制混煉膠溫度不超過50 ℃。一段混煉膠停放2 h后進行二段混煉,開煉時輥筒初始溫度為20~30 ℃,前輥轉速為34 r·min-1,后輥轉速為43 r·min-1。混煉2 min后加入混合好的N330炭黑、促進劑、防老劑、硬脂酸、碳酸鈣晶須、碳酸氫鈉和石墨(海瑞特SHR-10A 高速混合機中混合2 min,轉速為100 r·min-1),混煉3 min后加入硫和促進劑,混煉2 min,分別加入質量分數為6%的鱗片石墨、超高分子量聚四氟乙烯、尼龍6、硅脂、白色減摩劑,混煉過程中通冷卻水,控制煉膠溫度不超過50 ℃。二段混煉膠停放24 h后采用XKB-D400×400×1/0.5.MN50T型平板硫化機進行硫化,硫化溫度和時間分別為160 ℃和(tc90+0.5)min,tc90是材料的正硫化時間。根據GB/T 16584—1996,采用MDR-2000型智能無轉子硫化儀測試混煉膠的硫化性能,試樣半徑為1.5 cm,厚度為0.5 cm,硫化溫度為160 ℃。

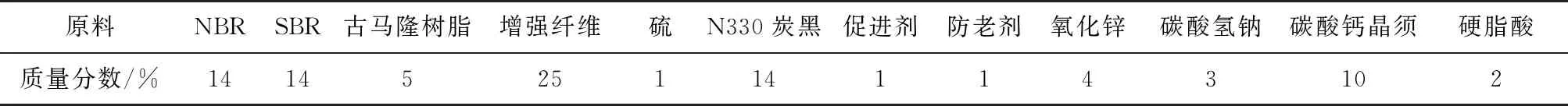

表1 試驗配方

Table 1 Experimental formula

原料NBRSBR古馬隆樹脂增強纖維硫N330炭黑促進劑防老劑氧化鋅碳酸氫鈉碳酸鈣晶須硬脂酸質量分數/%14145251141143102

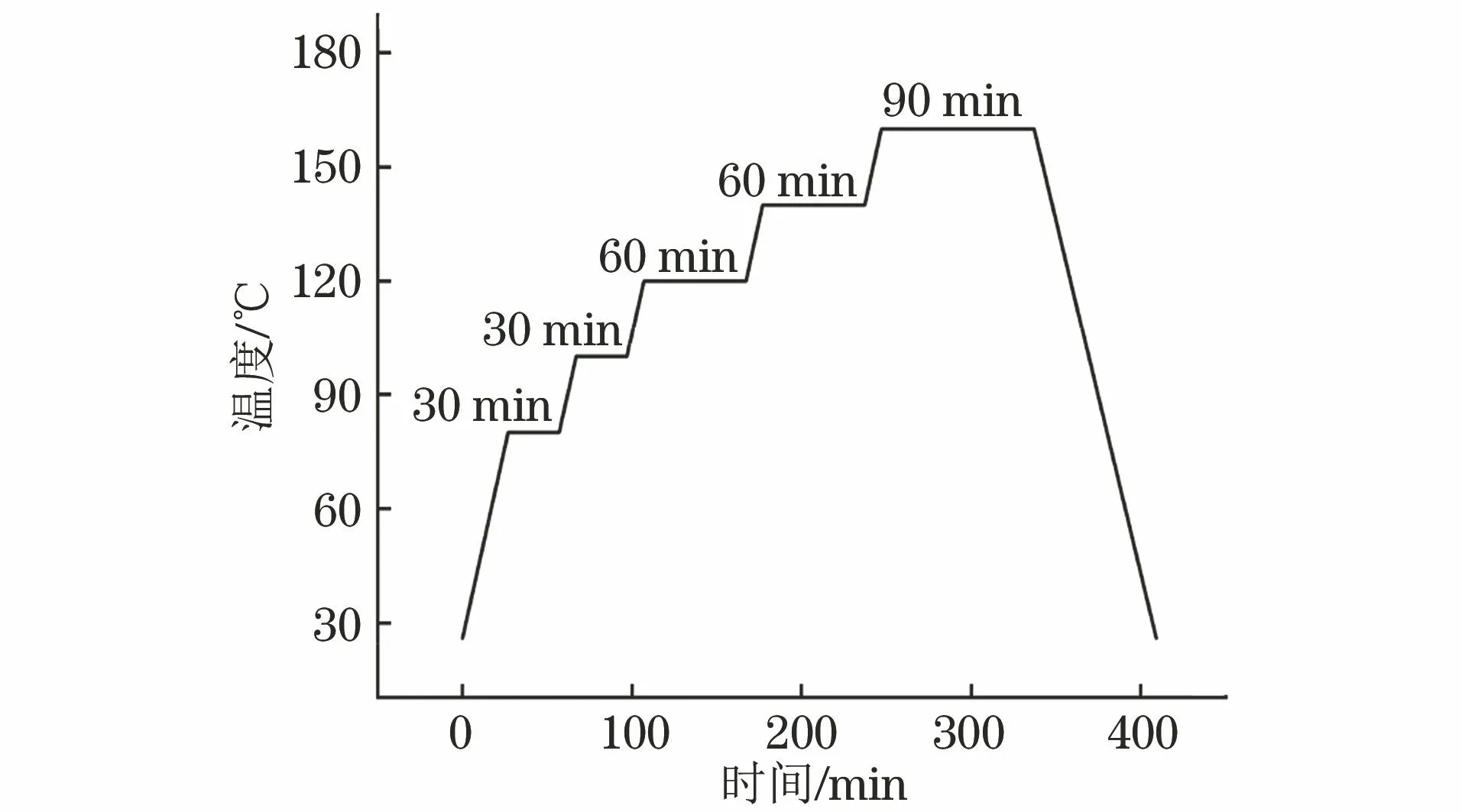

將硫化橡膠壓制成型,擺放在DHG-9146A 型電熱鼓風干燥器的中間位置,進行固化熱處理,熱處理工藝見圖1,升溫速率為 2 ℃·min-1,固化熱處理結束后緩慢冷卻至室溫,取出。根據BS ISO 48-4: 2018,采用LX-A型邵氏硬度計測試硬度,試樣尺寸為4 cm×4 cm×0.6 cm,測5點取平均值。根據GB/T 528—2009,測試固化熱處理后硫化橡膠的拉伸強度,試樣長度為(115±0.5) mm、厚度為(2±0.2) mm,拉伸速度為500 mm·min-1,測5 次取平均值。采用MM-1000Ⅲ型摩擦磨損試驗機進行干/濕摩擦磨損試驗,試驗溫度為60 ℃,對偶盤為 30CrVMn 合金鋼(硬度為30~37 HRC,尺寸為φ125 mm×φ52 mm×7 mm),試樣尺寸為25 mm×25 mm×12 mm。干摩擦磨損試驗測試壓力為0.3,0.6 MPa,轉速分別為520,720,920 r·min-1,慣量為0.1 kg·m2;潮濕摩擦磨損試驗測試壓力為0.6 MPa,轉速為720 r·min-1,慣量為0.1 kg·m2。用吹風機吹掃摩擦磨損試驗前后的試樣,冷卻至室溫,稱取質量計算磨損率,公式為

圖1 固化熱處理的溫度和時間Fig.1 Temperature and time of curing heat treatment

對摩擦磨損后試樣進行噴金處理,采用ZEISS-18型掃描電子顯微鏡(SEM)觀察磨損形貌,測試電壓為5 kV,放大倍數為100倍。

2 試驗結果與討論

2.1 硫化性能

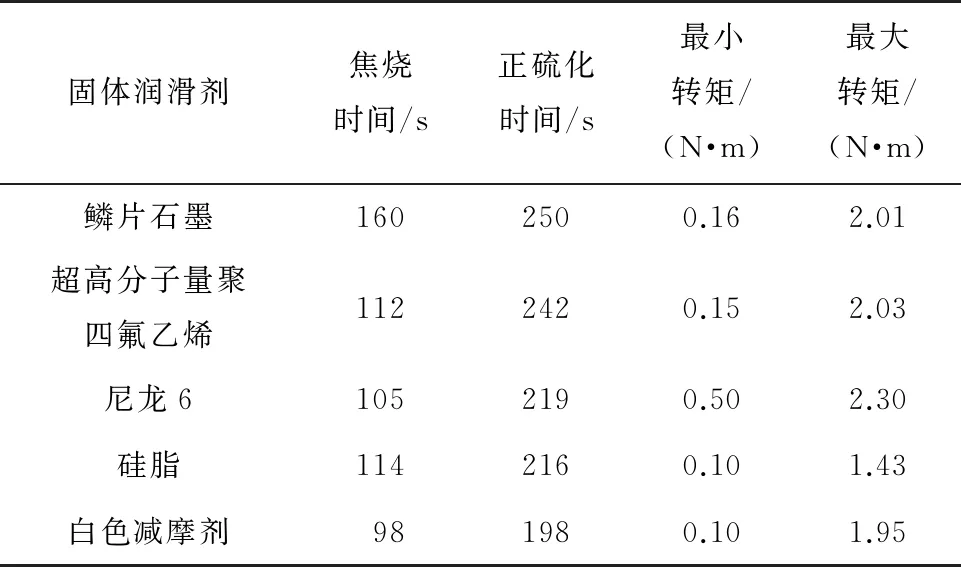

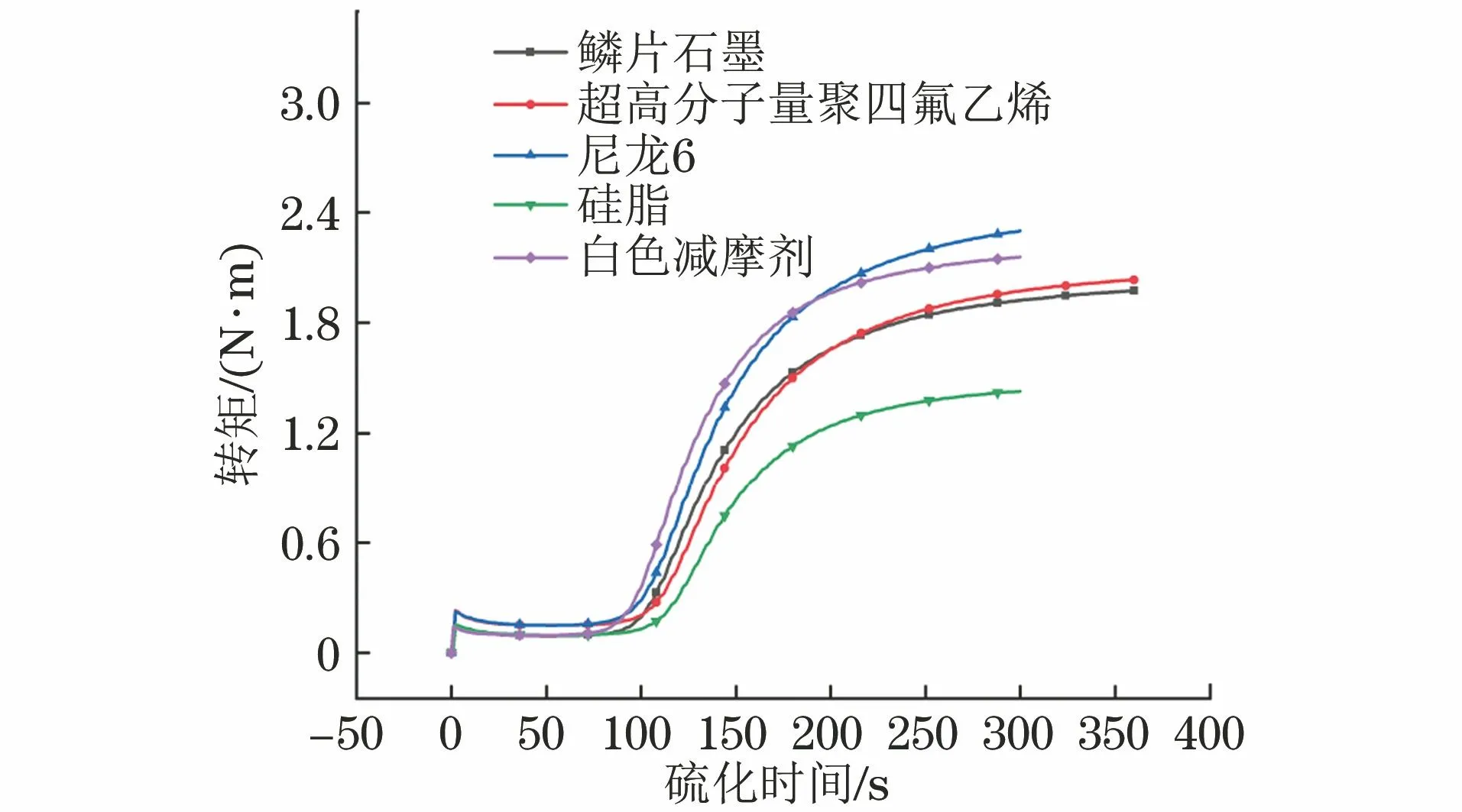

由圖2結合表2可知:潤滑劑為鱗片石墨時,混煉膠的正硫化時間最長,硫化效率最差,這是因為鱗片石墨具有分層結構,阻礙了橡膠與硫磺、促進劑的相互作用,降低了交聯反應的速率[12-13];潤滑劑為白色減摩劑時,硫化曲線的斜率最大,即硫化速率最快,這是因為白色減摩劑呈粉狀,其與硫磺、促進劑等的分布更加均勻,促進硫化反應,但焦燒時間過短,加工安全性降低;潤滑劑為硅脂時,最大轉矩與最小轉矩之差最小,即混煉膠的交聯密度最低[14],這是因為硫化劑在硅脂中溶解度高,消耗迅速,最后導致復合材料整體交聯不足,其余4種固體潤滑劑對交聯密度的影響很小。潤滑劑為超高分子量聚四氟乙烯時,混煉膠的正硫化時間較短,交聯密度最高,焦燒時間適中,故其綜合硫化性能最佳。

表2 添加不同固體潤滑劑混煉膠的硫化性能

圖2 添加不同固體潤滑劑混煉膠的硫化曲線Fig.2 Vulcanization curves of rubber compounds with different solid lubricants

2.2 力學性能

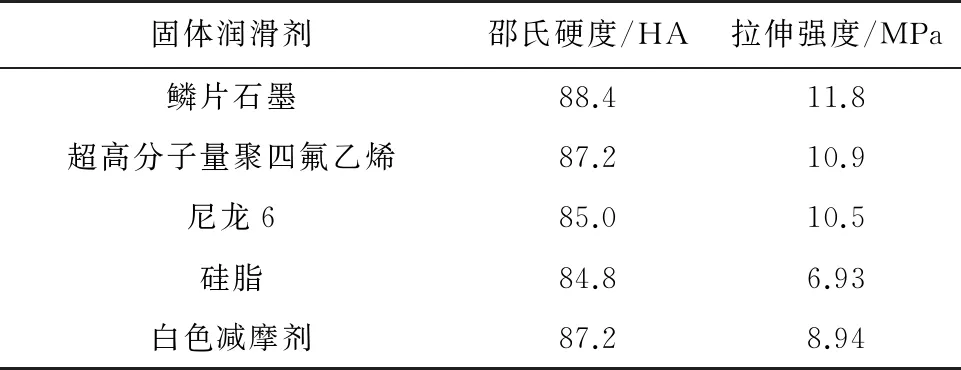

由表3可知:潤滑劑為鱗片石墨時,復合材料的邵氏硬度和拉伸強度最大,分別為88.4 HA和11.8 MPa;潤滑劑為硅脂時,復合材料的邵氏硬度,拉伸強度最小。鱗片石墨的硬度高于其他潤滑劑,并且對分子鏈的運動具有一定的阻礙和束縛作用,因此提高了復合材料的硬度和拉伸強度。添加白色減摩劑時復合材料的拉伸強度相比添加硅脂時有所提高。這是因為白色減摩劑中含有的三氧化鋁具有補強作用[15-16],并且其顆粒為納米水平,有助于并用膠間更好結合,也會提高材料的拉伸強度[17-18]。

表3 添加不同固體潤滑劑復合材料的力學性能

2.3 耐磨性能

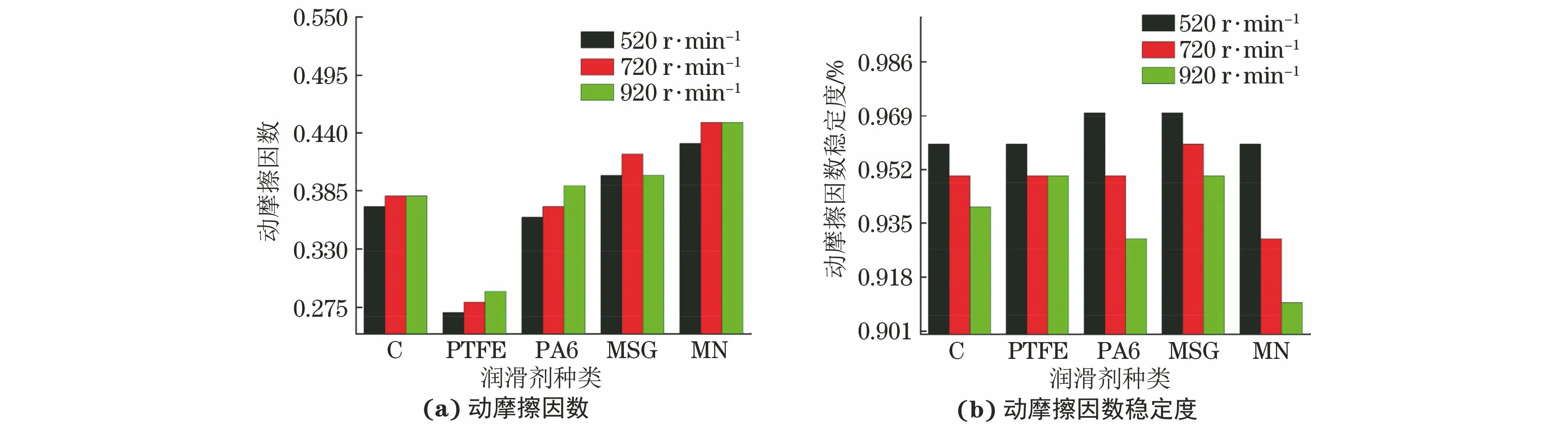

由圖3可見:在不同轉速下,潤滑劑為超高分子量聚四氟乙烯時,復合材料的動摩擦因數均最小,為0.27~0.29,動摩擦因數穩定度波動幅度最低,為2%;潤滑劑為白色減磨劑時,復合材料的動摩擦因數最大,動摩擦因數穩定性波動幅度(4%)最高。在轉速720 r·min-1下,潤滑劑為鱗片石墨、超高分子量聚四氟乙烯、 尼龍6、 硅脂、白色減摩劑的復合材料的磨損率分別為2.3×10-7,1.4×10-7,1.7×10-7,3.8×10-7,2.1×10-7g·J-1。潤滑劑為超高分子量聚四氟乙烯的復合材料的磨損率最低。這是因為超高分子量聚四氟乙烯具有良好的潤滑性和與橡膠的相容性,可以在基體中均勻分散并與之結合形成穩定結構,而且在摩擦過程中超高分子量聚四氟乙烯被釋放到摩擦表面,能夠起到持續潤滑的作用。潤滑劑為硅脂時,復合材料磨損率最高,這是因為硅脂的硬度和范德華力很低。潤滑劑為白色減摩劑的復合材料動摩擦因數最高,但其磨損率較低,這是因為白色減摩劑本身的硬度為2.0~3.5 HM,能夠提高復合材料的硬度,且粒徑小,為納米尺寸,可以增加界面分子間力,而且含有的三氧化鋁補強了原本的炭黑增強體,最終使得磨損率下降。

圖3 在不同轉速、壓力0.3 MPa下添加不同固體潤滑劑復合材料的動摩擦因數以及動摩擦因數穩定度Fig.3 Dynamic friction factor (a) and dynamic friction factor stability (b) of composites with different solid lubricants under different rotational speeds and 0.3 MPa pressure

由表4可見:在壓力0.6 MPa、轉速720 r·min-1下,潤滑劑為超高分子量聚四氟乙烯的復合材料在干/濕環境下動摩擦因數差值最小,這是因為超高分子量聚四氟乙烯本身的潤滑性很好,加入后,硫化劑與發泡劑均勻擴散,形成的穩定結構使材料能在干燥/潮濕環境的轉換中保持性能穩定。

表4 在壓力0.6 MPa,轉速720 r·min-1下添加不同固體潤滑劑復合材料在干/濕環境中的動摩擦因數

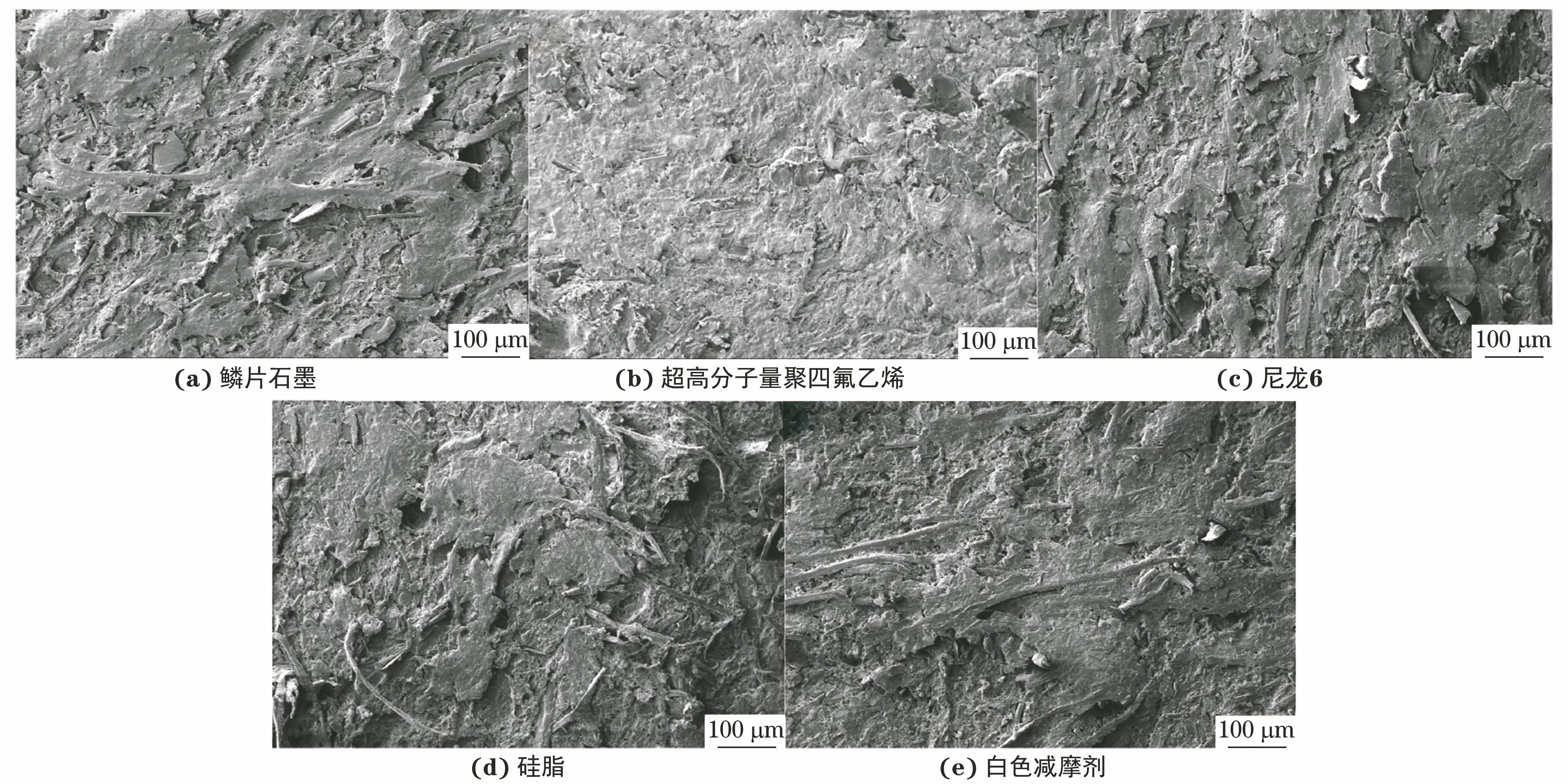

與30CrVMn合金鋼相對滑動時,由于橡膠基復合材料表面彈性較高,與對磨面發生黏著,會在摩擦表面形成舌狀物,如此往復,在橡膠材料內部產生的疲勞與瞬間拉應力的作用下橡膠表面會生成舌狀斷裂,形成山脊狀斑紋[18-19]。實際過程中雖然細小磨粒等顆粒的存在會產生磨粒磨損,但橡膠的磨損以黏著磨損為主。由圖4可知:潤滑劑為鱗片石墨的復合材料摩擦表面上形成的摩擦膜少、不致密,部分纖維出現外露;潤滑劑為超高分子量聚四氟乙烯的復合材料出現平坦表面,沒有明顯的溝壑,形成致密的摩擦膜[20],且出現脊狀標記[21];潤滑劑為尼龍的復合材料表面裂紋明顯,摩擦膜出現剝落現象;潤滑劑為硅脂和白色減摩劑的復合材料表面纖維暴露,隨摩擦發生脫落。

圖4 在壓力0.3 MPa,轉速720 r·min-1下添加不同固體潤滑劑復合材料的磨損形貌Fig.4 Wear morphology of composites with different solid lubricants under 0.3 MPa pressure and 720 r·min-1 rotalional speed

3 結 論

(1) 添加超高分子量聚四氟乙烯潤滑劑提高了橡膠的硫化速率和交聯密度,且焦燒時間適當,橡膠材料的綜合硫化性能最佳。

(2) 潤滑劑為鱗片石墨時,橡膠復合材料的邵氏硬度和拉伸強度最大,分別為88.4 HA和11.8 MPa;潤滑劑為硅脂時,復合材料的邵氏硬度,拉伸強度最小。

(3) 潤滑劑為超高分子量聚四氟乙烯時,復合材料的動摩擦因數、動摩擦因數穩定度波動幅度、磨損率、干/濕環境下動摩擦因數差值最低,分別為0.27~0.29,2%,1.4×10-7g·J-1,0.01,耐磨性能和干濕環境交替時的性能穩定性最佳;復合材料磨損表面平坦,出現脊狀標記,形成了致密的摩擦膜,磨損機理主要是黏著磨損。