基于響應曲面法優化2205雙相不銹鋼層等離子弧熔覆工藝

杜道忠,張 超,謝 鵬,饒嘉威

(1.江蘇城鄉建設職業學院公用事業學院,常州 213000;2.江蘇科技大學材料科學與工程學院,鎮江 212003)

0 引 言

石油工業中的冷卻水交換器、大型儲油罐,核電燃料池與海水淡化系統等所用大型鋼鐵結構件大多服役于較為嚴苛的腐蝕環境,其材料的耐腐蝕性能要求很高。出于對成本控制與焊接性的考慮,這些結構件大部分采用碳素鋼或低合金鋼,表面極易發生局部腐蝕[1-4]。2205雙相不銹鋼不僅具備奧氏體鋼良好的塑韌性及焊接性,還擁有鐵素體鋼的高強度和優異的耐腐蝕性[5],熔覆于低碳鋼表面,可提高其表面耐腐蝕性能,同時保證一定的強度,進而延長服役壽命。

等離子弧熔覆技術是利用等離子弧熱源熔化合金粉末或絲材及基體近表層,冷卻凝固后形成冶金結合層的一種表面強化技術,具有稀釋率小、熔覆層組織致密且與基體結合良好、熱影響區小等優點。相比于激光熔覆層,等離子弧熔覆層不易產生氣孔、組織偏析及裂紋等缺陷[6-8]。利用這一技術對不銹鋼大型結構件進行表面強化與修復,有利于延長其使用壽命。目前,學者們對等離子弧熔覆工藝進行了大量研究。朱凱等[9]研究發現,等離子弧堆焊工藝參數中對司太立合金堆焊層稀釋率影響程度從大到小的排序為送粉量、轉移弧電流、堆焊速度,最優工藝參數下的堆焊層稀釋率僅為2.2%,表面硬度達到440 HV左右。黃詩銘等[10]對等離子弧噴焊原位TiN顆粒增強層工藝進行了正交優化,發現強化層表面硬度與耐磨性能影響因素的主次順序為焊接電流、送粉量和焊接速度。WEI等[11]研究發現,在最佳等離子弧熔覆工藝參數下制備的碳化鎢增強鎳基合金熔覆層無裂紋,擁有極高的硬度與良好的耐磨性。然而,采用正交試驗法優化材料工藝參數,只能分析離散型數據,無法考慮工藝參數之間的交互作用。響應曲面法則能直接得出影響因子與響應值間的擬合函數與三維曲面圖,直觀反映影響因子與響應值間的關系和因子間的交互作用。因此,作者采用等離子弧熔覆技術在Q345鋼表面制備2205雙相不銹鋼熔覆層,采用響應曲面法分析了熔覆速度、熔覆電流和送絲速度及其相互作用對熔覆層稀釋率、寬高比的影響,并獲得了優化的等離子弧熔覆工藝,以期為不銹鋼大型結構件用熔覆層質量的預測與控制提供參考。

1 試樣制備與試驗方法

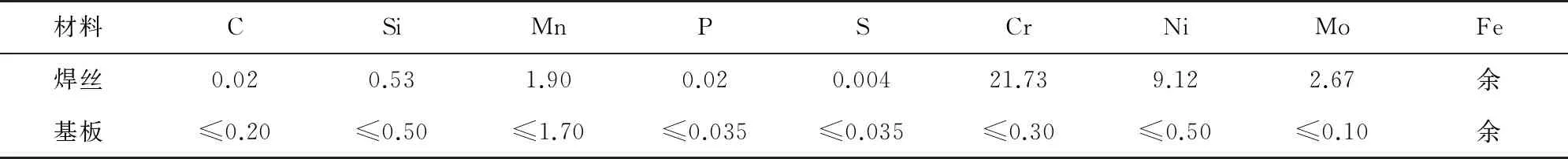

試驗用熔覆絲材為直徑1.2 mm的2205雙相不銹鋼實心焊絲,基板為Q345鋼,尺寸為160 mm×70 mm×10 mm,兩者化學成分(質量分數/%)如表1所示。對基板進行機械清理,去除表面鐵銹,再用無水乙醇清洗表面并烘干。

表1 2205雙相不銹鋼焊絲與Q345鋼基板的化學成分

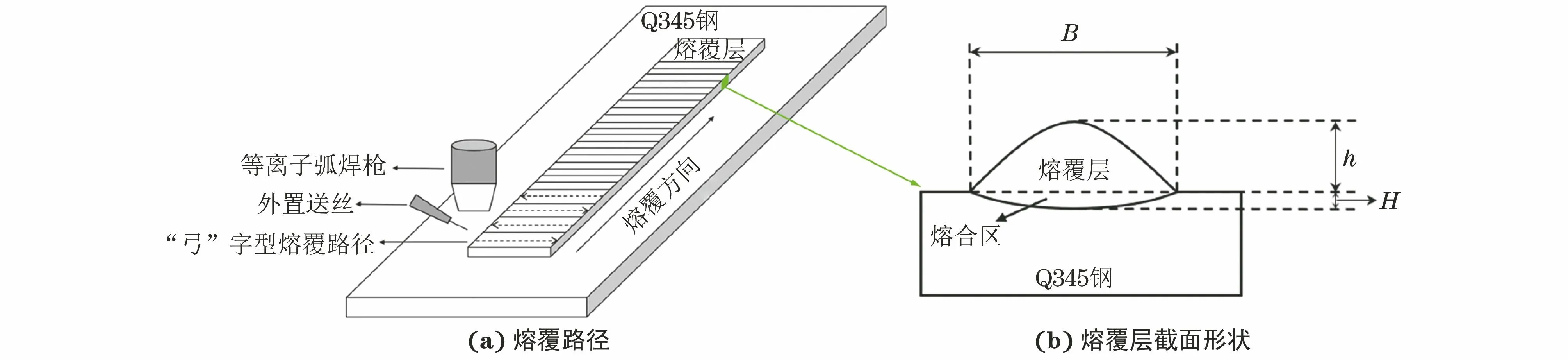

采用DML-V03AD型等離子弧熔覆設備在Q345鋼表面制備2205雙相不銹鋼熔覆層。通過前期調研及單因素試驗,優選熔覆電流X1、熔覆速度X2、送絲速度X3作為主要影響因子,相應的稀釋率η、寬高比ψ作為響應值,設計了3因素5水平(見表2)的試驗。采用Design-Expert軟件中的Central composite design(CCD)設計試驗,并進行數學建模,設計試驗數為20組。等離子弧熔覆其他工藝參數如下:保護氣體和離子氣體均為氬氣,保護氣體流量為17 L·min-1,離子氣體流量為1.5 L·min-1,噴嘴與基板距離為12 mm。熔覆路徑及熔覆層截面如圖1所示,圖中B為熔寬,h為熔深,H為層高。

圖1 熔覆路徑和熔覆層截面形狀示意Fig.1 Schematic of cladding path (a) and sectional shape of cladding layer (b)

表2 響應曲面試驗因素及水平

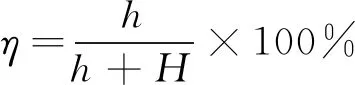

沿2205雙相不銹鋼熔覆層垂直方向截取尺寸為25 mm×25 mm×10 mm的金相試樣,對試樣進行研磨、拋光后用Behara試劑(88 mL H2O+12 mL HCl+1.2 g K2S2O5)腐蝕10 s,采用ZEISS Axioskop 2 MAT型光學顯微鏡觀察橫截面宏觀形貌,測量熔覆層橫截面的熔寬、熔深和層高,計算稀釋率和寬高比,計算公式如下:

(1)

(2)

通過稀釋率與寬高比判斷熔覆層成形質量:稀釋率表征基材中元素溶入引起的熔覆層成分的變化程度,過大或過小都會影響熔覆層性能[12-15];寬高比越大,熔覆絲材在基材表面的鋪展能力越強,則熔覆層越扁平,搭接率越大[16-17]。

2 結果與討論

2.1 響應曲面分析結果

采用二次多項式數學模型對試驗結果(見表3)進行擬合,二次回歸方程的一般表達式如下:

(3)

式中:y為回歸模型的輸出響應值;xj為影響因素;b0、bj、bkj、bjj為二次回歸系數。

通過對二次模型方程進行分析,最終獲得稀釋率與寬高比的擬合方程分別為

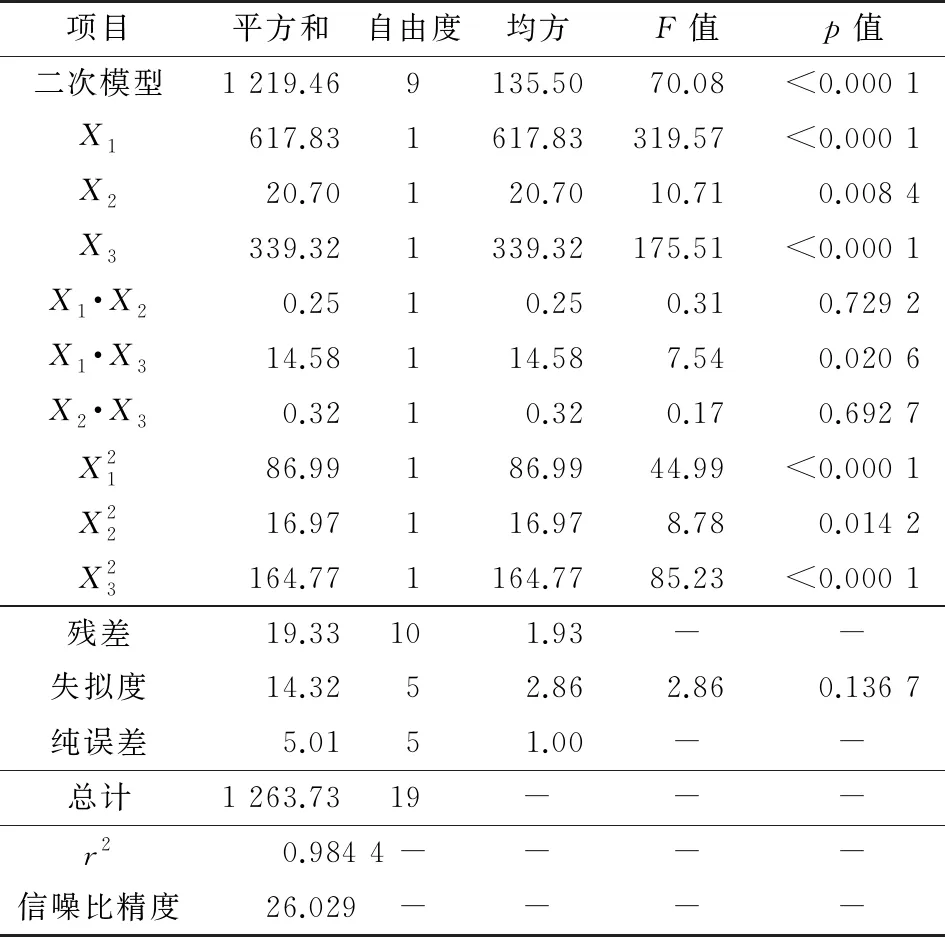

η=7.32+6.70X1-1.14X2-4.96X3-

0.17X1X2-1.35X1X3-0.20X2X3+

(4)

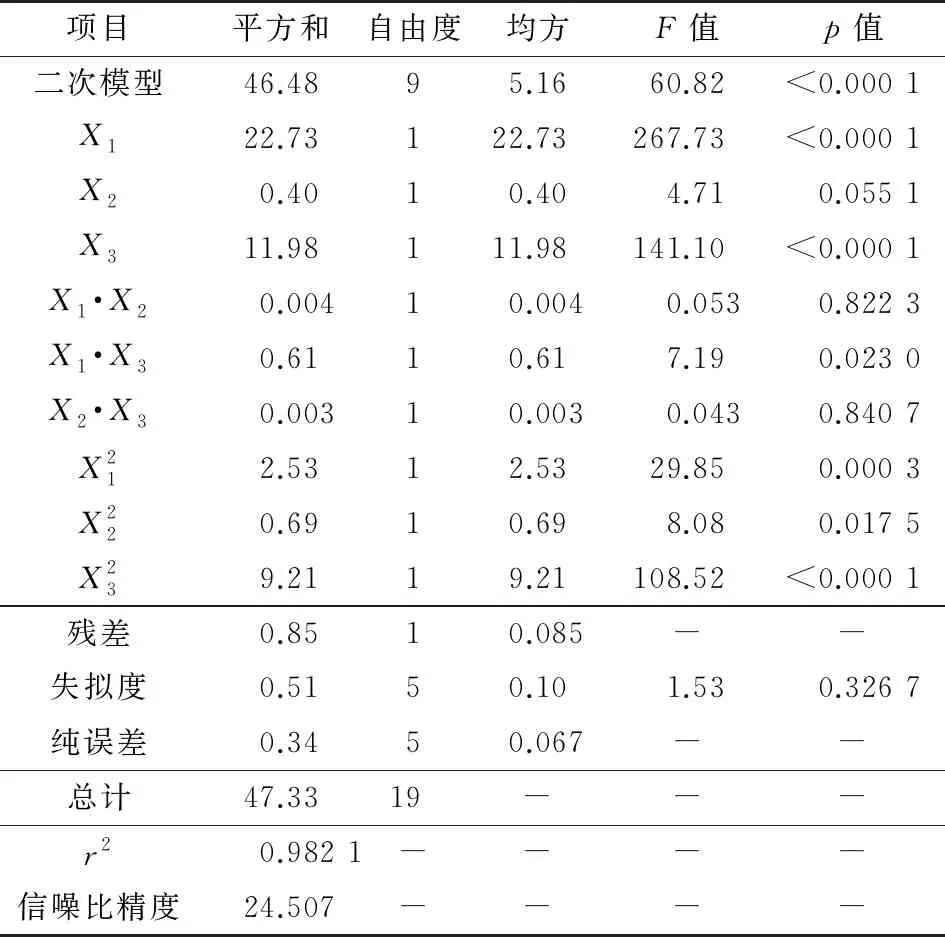

ψ=2.72+1.28X1-0.16X2-0.93X3-

0.024X1X2-0.28X1X3+0.021X2X3+

(5)

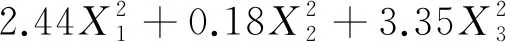

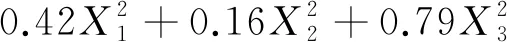

由表4和表5可知:稀釋率與寬高比擬合模型的p值均小于0.000 1,表明模型顯著性高;兩者失擬度的p值分別為0.136 7,0.326 7,均大于0.05,并不顯著,表明模型具有良好的精度,選取的影響因素對響應目標的影響顯著;兩者的r2分別為0.984 4,0.982 1,均十分接近1,說明與試驗測試值極為接近,模型的相關性好;兩者的信噪比精度均遠大于4,說明模型在試驗中的信號充足,進一步表明模型可靠。

表4 稀釋率擬合模型的方差分析結果

表5 寬高比擬合模型的方差分析結果

2.2 試驗模型的響應曲面圖

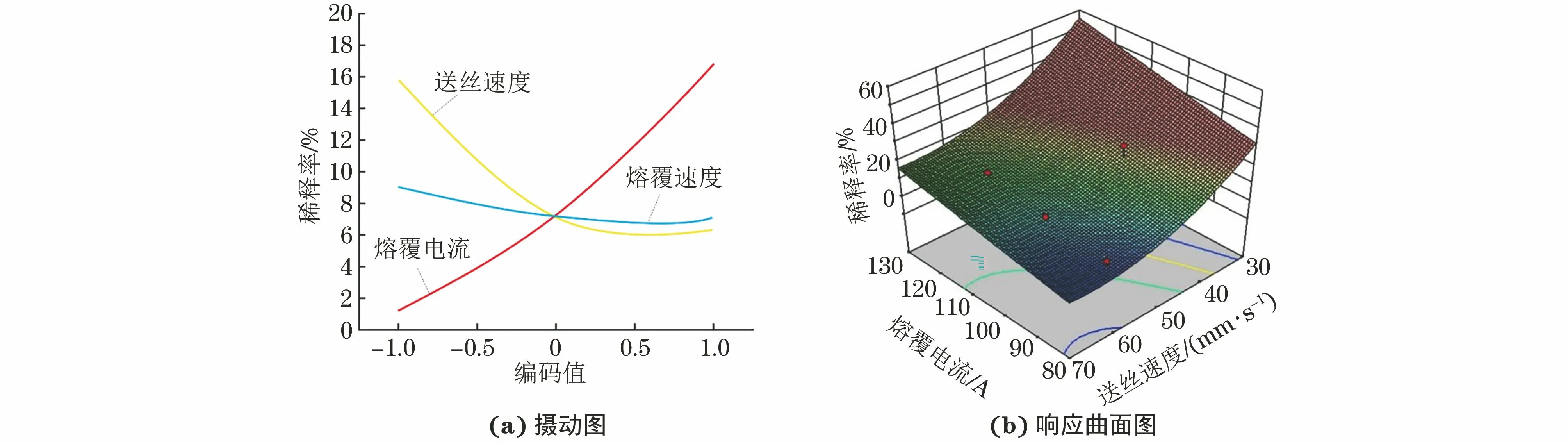

由圖2(a)可知:3種工藝參數對稀釋率的影響程度由大到小依次為熔覆電流、送絲速度、熔覆速度。隨著熔覆電流增大,稀釋率急劇增加,這是由于增大電流會增大熱輸入,在送絲量不變的情況下,額外的熱量會熔化更多的母材,另外增大電流使得焊槍中產生的磁場對等離子弧的壓縮作用更強,穩定的弧柱對熔池產生沖擊作用,使熔池發生下陷,熔深增加;當送絲速度小于65 mm·s-1(編碼值為0.5)時,稀釋率隨著送絲速度增大而減小,影響較為顯著,這是因為總熱輸入不變的情況下增大單位時間內的送絲量,熔覆層單位面積內的熱輸入降低,且送絲量增大后熔池的流動性降低,故稀釋率減小;熔覆速度對稀釋率的影響并不明顯。稀釋率擬合模型的方差分析結果表明,在稀釋率模型的兩因素交互作用中,熔覆電流和送絲速度的p值最小,r2非常顯著。綜上可知,熔覆電流和送絲速度的交互作用將對熔覆層的稀釋率產生顯著影響。利用式(4)繪制相應的響應曲面圖(熔覆速度為5 mm·s-1),見圖2(b),可知:熔覆電流和送絲速度的交互作用對熔覆層稀釋率的影響比較顯著;熔覆電流越大,送絲速度越小,稀釋率越大,當熔覆電流為120 A,送絲速度為40 mm·s-1時,稀釋率高達60%。綜上,為了獲得稀釋率低的熔覆層,盡量采用小熔覆電流、高送絲速度的工藝參數。

圖2 熔覆層稀釋率的攝動圖和響應曲面圖Fig.2 Perturbation diagram (a) and response surface diagram (b) of dilution rate of cladding layer

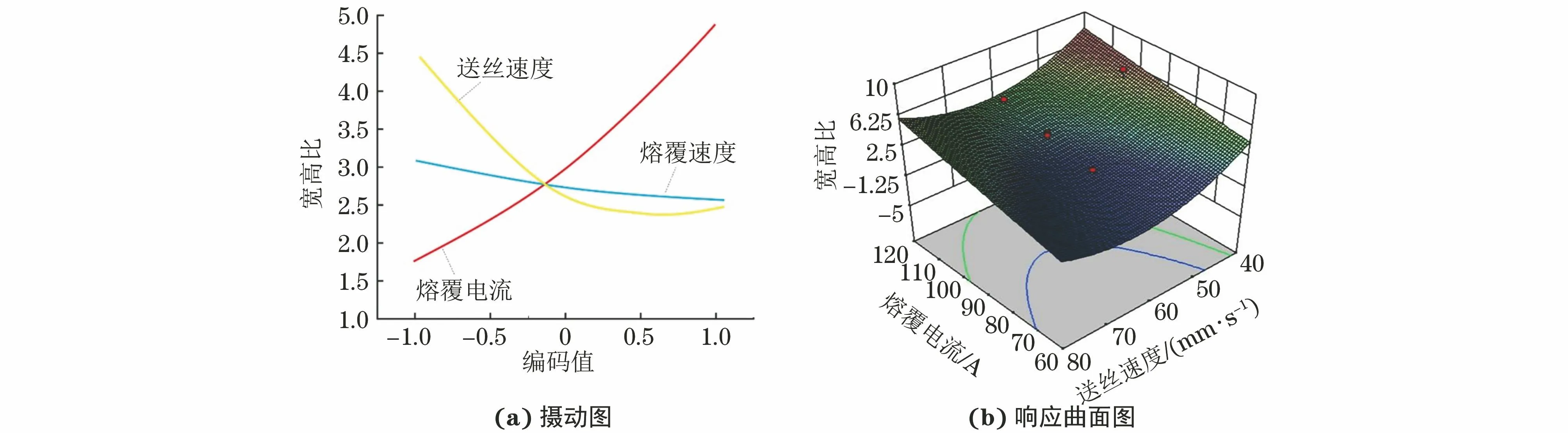

由圖3(a)可知:3種工藝參數對寬高比的影響程度由大到小依次為熔覆電流、送絲速度、熔覆速度。當熔覆電流增大時,寬高比增大,這是因為電流增大使得熔覆絲材在基板表面的鋪展能力增強,熔寬增大,同時基板表層熔化,使得熔池下陷,熔覆層余高減小;當送絲速度增大時,寬高比減小,這是因為送絲速度增大導致單位面積熱輸入減小,熔覆絲材鋪展能力減弱,故熔寬減小,余高增大;熔覆速度對寬高比的影響并不明顯。結合寬高比擬合模型的方差分析結果可知,熔覆電流和送絲速度的交互作用將對熔覆層的寬高比產生顯著影響。利用式(5)繪制相應的響應曲面圖(熔覆速度為5 mm·s-1),結果如圖3(b)所示,可知熔覆電流和送絲速度的交互作用對熔覆層寬高比的影響效應比較顯著。綜上,為獲得寬高比較大、均勻平坦的熔覆層,應盡可能采用大熔覆電流、小送絲速度的工藝參數。

圖3 熔覆層寬高比的攝動圖和響應曲面圖Fig.3 Perturbation diagram (a) and response surface diagram (b) of width to height ratio of cladding layer

2.3 最優工藝的確定及試驗驗證

預測得到的最優工藝參數為熔覆電流99 A、熔覆速度6 mm·s-1、送絲速度50 mm·s-1,此時所制備的2205雙相不銹鋼熔覆層稀釋率和寬高比分別為14.8%和4.36。

最優工藝參數下制備的熔覆層形貌見圖4,熔覆層光滑連續,有金屬光澤,成形較好。試驗測得最優工藝參數下制備熔覆層的平均稀釋率約為14.6%,平均寬高比為4.33。 稀釋率和寬高比預測值與試驗值之間的相對誤差分別為2.9%和2.3%,表明該優化模型具有較高的精確度。

圖4 最優工藝制備2205雙相不銹鋼熔覆層的表面形貌和截面形貌Fig.4 Surface morphology (left) and cross section morphology (right) of 2205 duplex stainless steel cladding layer prepared under optimal process

3 結 論

(1) 通過響應曲面法建立了2205雙相不銹鋼等離子弧熔覆層稀釋率、寬高比的二次數學模型,可知熔覆電流與送絲速度及其交互作用均對熔覆層的稀釋率與寬高比具有顯著的影響。當采用小熔覆電流和大送絲速度等離子弧熔覆工藝時,熔覆層稀釋率較小;當采取大熔覆電流和小送絲速度熔覆工藝時,熔覆層寬高比較大。

(2) 預測得到的最優工藝參數為熔覆電流99 A、熔覆速度6 mm·s-1、送絲速度50 mm·s-1,此時熔覆層稀釋率和寬高比分別為14.8%和4.36,與試驗值的相對誤差分別為2.9%和2.3%,說明模型可靠。采用最優工藝制備的熔覆層光滑連續,成形較好。