渦輪葉片輻照晶體測溫安裝方式建模及仿真

張曉乾, 李 欣, 黃漫國, 姚劍飛*

(1.北京化工大學 機電工程學院,北京 100029; 2.北京化工大學 高端機械裝備健康監控與自愈化北京市重點實驗室,北京 100029; 3.北京化工大學 發動機健康監控及網絡化教育部重點實驗室,北京 100029;4.航空工業北京長城航空測控技術研究所,北京 101111; 5.狀態監測特種傳感技術航空科技重點實驗室,北京 101111)

航空發動機的渦輪葉片工作溫度測量是一個技術難題,也是近年來研究的熱點。當前多項研究成果表明,輻照晶體測溫技術是在高溫高壓流場環境下渦輪葉片表面溫度測量較為理想的方法[1]。與利用光電轉換和熱電偶等傳統葉片溫度測量方式不同,輻照晶體測溫技術具有體積小、質量輕、測溫部位廣和測溫精度高等優點[2],且無須引線及供電,可在復雜的典型結構件上進行測溫。

國外的輻照晶體高溫測量技術發展較快,李楊等[3]概述了俄羅斯庫爾恰托夫研究所晶體測溫技術的情況,其研發的晶體測溫傳感器廣泛應用于航空航天領域。庫爾恰托夫研究所研發的第1代晶體測溫傳感器材料為中子輻照后的金剛石,第2代晶體測溫傳感器材料為中子輻照后的碳化硅,其測溫傳感器尺寸為邊長約為0.3~0.5 mm的立方體,測溫范圍為200~1 400 ℃,經過試驗測得傳感器誤差約為15 ℃。Volinsky等[4]提到俄羅斯在“暴風雪”號航天飛機表面先后安裝了83 顆和114顆輻照晶體,測得了整個機身的溫度分布云圖,并為改良結構設計提供了關鍵數據。Annerfeldt等[5]介紹了美國的LG TechLink公司成功將均勻晶體溫度傳感器(Uniform Crystal Temperature Sensor,UCTS)應用到真實的發動機環境中進行高精度溫度測量,該傳感器由碳化硅制成,其外觀尺寸為0.2 mm×0.2 mm×0.38 mm,測溫范圍為150~1 400 ℃,測溫精度為±3.3 ℃,試驗表明UCTS在惡劣的發動機環境中存活率超過95%。Shukin等[6]簡述了德國西門子公司在燃氣輪機葉片上使用碳化硅輻照晶體進行測溫試驗,在一個渦輪葉片上安裝了90個晶體測溫傳感器,根據測得的結果繪制了葉片溫度梯度圖,并通過測溫數據對燃氣輪機部件進行了改進。在國內,張志學等[7]和Ruan等[8]對中子輻照后6H-SiC晶體的物性、退火特性和溫度判讀方法進行了相關研究,進一步提高了輻照晶體的測溫精度。李楊等[9]分別在渦輪轉子葉片緣板和葉盆上安裝了測溫晶體,并以100%存活率成功獲得測點精確的溫度值。本文主要開展了輻照晶體在發動機渦輪葉片測溫中的有限元仿真研究,模化了航空發動機渦輪葉片復雜的工況條件,建立了輻照晶體表面粘貼和開槽封膠2種安裝方式的模型,對晶體傳感器在渦輪葉片上的安裝方式對溫度測量的影響進行了分析,為晶體傳感器在發動機渦輪葉片測溫的實際應用提供了理論和方法支撐。

1 輻照晶體測溫原理

輻照晶體測溫技術主要是基于輻照效應下晶體溫度的記憶效應及其輻照缺陷在高溫下復原的性質發展起來的一種測溫技術[10]。晶體材料為SiC單晶體,經過中子輻照后,晶格內部會出現空位、空洞、層錯、位錯等大量非平衡缺陷,同時也會影響晶體的電學等宏觀物理性能,并且輻照劑量越大,晶體晶格從有序轉變到無序的程度就越嚴重,輻照缺陷濃度也越大[11]。而晶體內部結構缺陷在高溫退火時會隨著溫度的升高漸漸消除或演變回復到未輻照時的水平,且消除結構缺陷主要取決于退火時的最高溫度和退火時間。

晶體經歷的最高溫度與缺陷回復程度具有對應的函數關系,可通過檢測缺陷濃度得到晶體在一定時間內所經歷的最高溫度。雖然殘余缺陷濃度通常難以用常規測試方法來確定,但輻照缺陷濃度可通過晶體的多種宏觀物理性能表征,即晶體的宏觀物理性能與退火溫度也有著對應的函數關系[12]。晶格間距、硬度、電阻率、熱導率等晶體參數都可以通過X射線衍射儀進行測量并用于反映殘余缺陷濃度,從而可獲取晶體所經歷的最高溫度值。

2 輻照晶體安裝方式建模

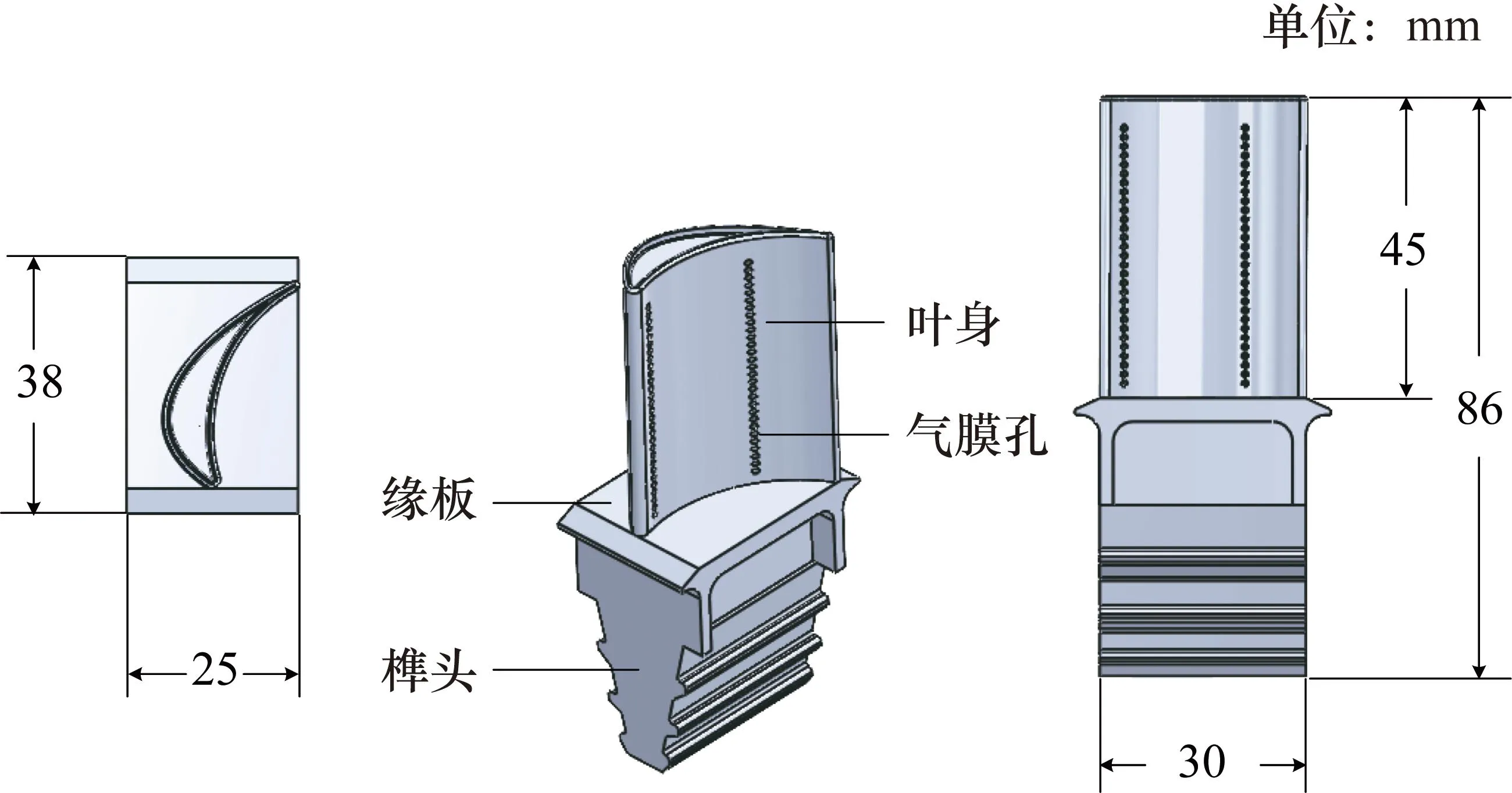

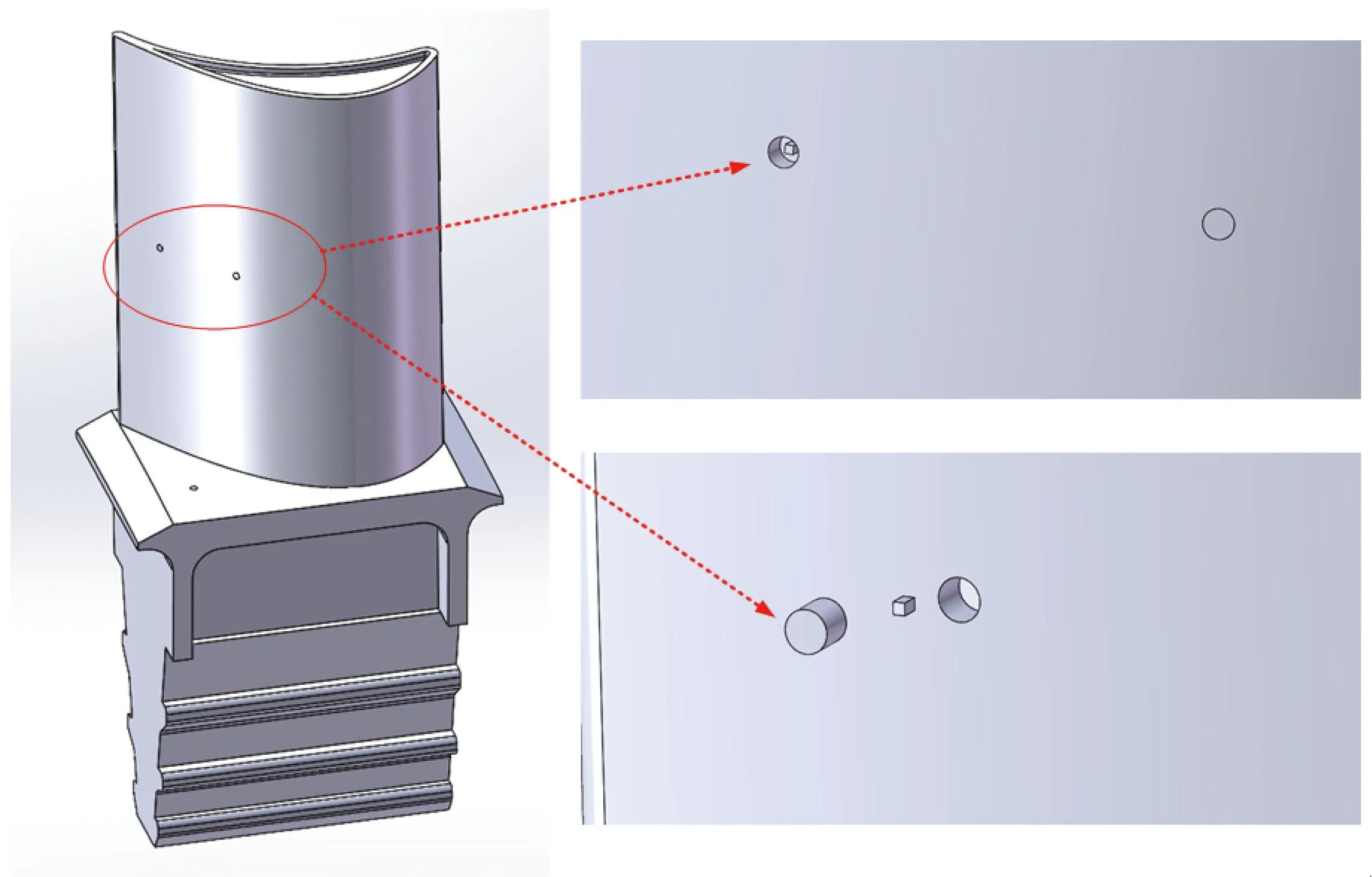

渦輪葉片的結構主要包括葉身、榫頭、緣板、冷卻通道等。采用SolidWorks軟件建立渦輪葉片三維模型,如圖1所示。

圖1 發動機渦輪葉片

2.1 輻照晶體-渦輪葉片模型

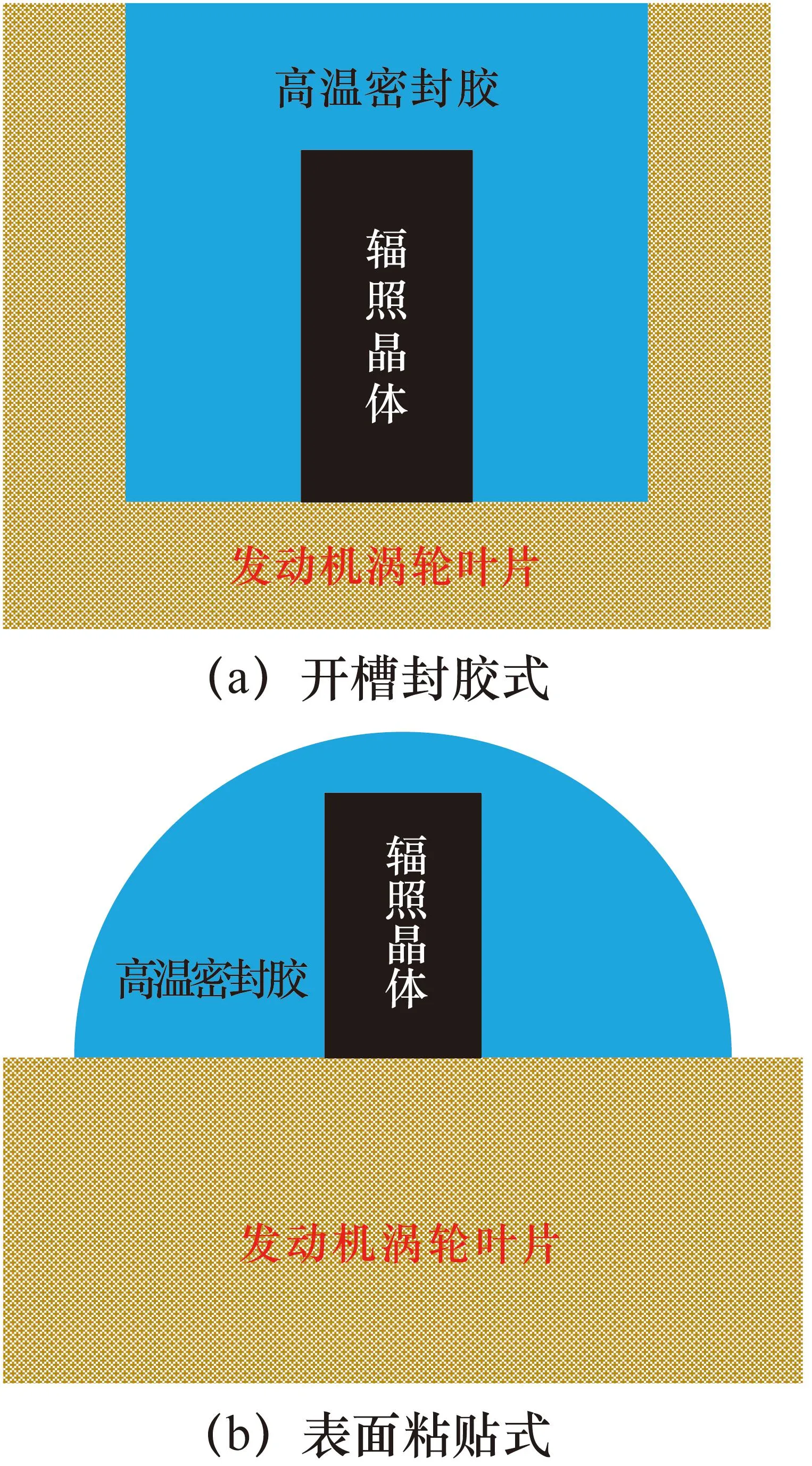

通過對渦輪葉片進行有限元仿真發現,最大應力出現在吸力面中間,此部位附近的熱應力和溫度與壓力面相比也較大[13]。因此,將晶體傳感器安裝在渦輪葉片的吸力面。針對表面粘貼和開槽封膠2種安裝方式,考慮發動機渦輪葉片的基本受力情況,建立了表面粘貼和開槽封膠2種安裝方式的晶體傳感器-渦輪葉片結構有限元模型,如圖2所示。

圖2 輻照晶體傳感器的2種安裝方式

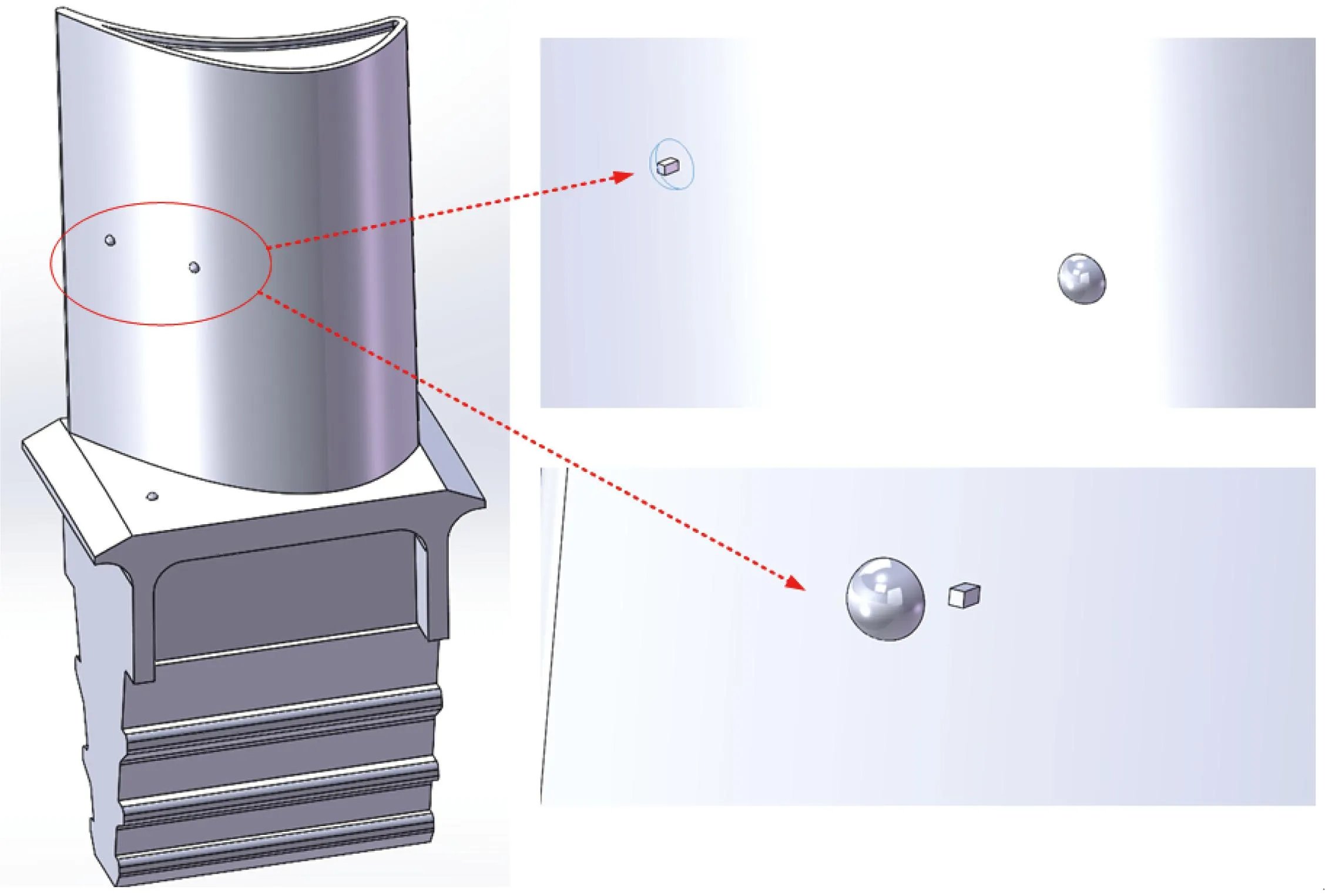

表面粘貼式模型使用基于SiO2的耐高溫高強度膠 (如Resbond 906 )將晶體傳感器粘貼在發動機渦輪葉片表面,輻照晶體傳感器的尺寸為0.2 mm×0.2 mm×0.35 mm,密封膠及傳感器整體假定為一個半球體,直徑為1 mm,可選擇的安裝位置有葉身冷卻氣膜孔背面和葉片尾緣中間部位,以及緣板的偏中心位置,如圖3所示。

圖3 輻照晶體傳感器表面粘貼式模型

開槽封膠式安裝所構建的模型如圖4所示。圓柱形凹槽的直徑和深度均為0.7 mm,凹槽底部放入輻照晶體傳感器后,整個槽孔填充滿耐高溫密封膠直至與葉身表面持平。為方便對比分析,晶體傳感器安裝的位置與表面粘貼式模型相同。

圖4 輻照晶體傳感器開槽封膠式模型

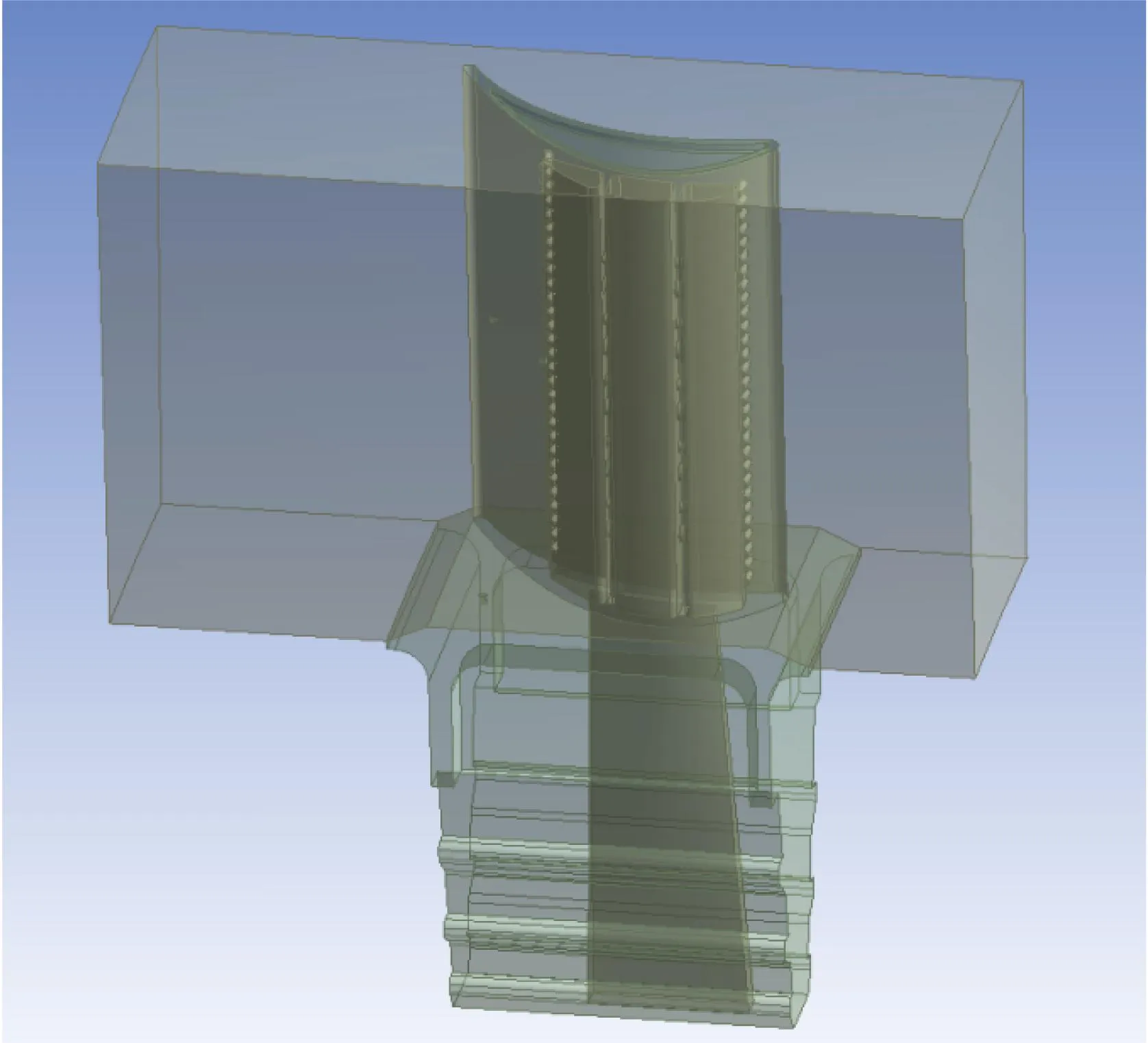

通過SolidWorks繪制出渦輪葉片進行流場分析的流道,在渦輪葉片上斜拉一個角度為5°的梯形,包裹整個葉身,與緣板相切且與冷卻通道相連接,如圖5所示。將模型保存為ANSYS Workbench可以讀入的x_t格式的Parasolid文件,以便后續導入分析。

圖5 發動機渦輪葉片流場和冷卻通道

2.2 流場分析

將建好的晶體傳感器-渦輪葉片模型導入ANSYS Workbench,劃分好流體域和固體域,設置流體域網格Element Size為0.05 mm,Growth Rate為1.1,并為流體域的各個面命名[14](如inlet、outlet、sym等)。

選用四面體劃分網格,網格整體最大尺寸不超過1 mm,對高溫膠和晶體傳感器進行局部加密處理,網格最大尺寸不超過0.1 mm。

溫度區間設置為1 500~2 100 K,假定流場中氣體壓力和流速均保持穩定且氣體分子間的作用力忽略不計[15],葉片轉速設定為10 000 r/min,在CFX-per中選擇湍流模型為Shear Stress Transport(SST)模型,壁面類型為光滑無滑移。設定流場邊界條件入口壓力為10 MPa,入口溫度為1 500 K起,出口壓力為0.2 MPa,迭代次數為2 000步。

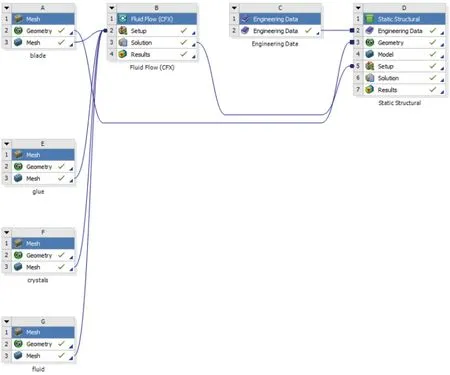

2.3 流-固耦合分析

考慮渦輪葉片在工作時受到的離心力、熱應力、氣動力及其耦合作用,根據發動機渦輪葉片的實際工況,結合ANSYS Workbench的各類求解器進行流-固耦合分析,如圖6所示。

圖6 流-固耦合分析平臺

2.4 結構場分析

結構場分析時,因渦輪葉片的榫頭與渦輪盤榫槽直接接觸,葉片的徑向、周向位移被限制,且其實際約束情況較復雜,故對渦輪葉片榫頭的下端與渦輪盤連接面施加了固定約束。模型整體網格最大尺寸不超過0.25 mm,局部加密處理的網格最大尺寸不超過0.05 mm。

3 數值計算結果分析

3.1 表面粘貼式

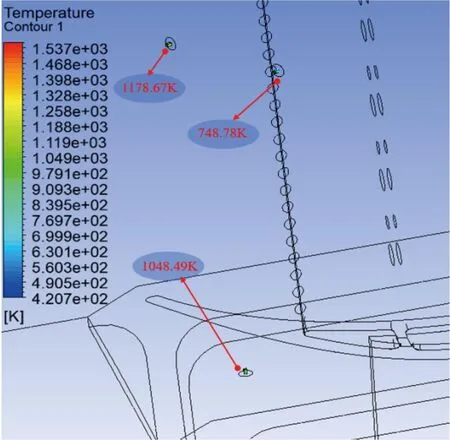

通過有限元耦合計算,得到了1 500~2 100 K變溫工作狀態下發動機渦輪葉片的整體溫度場云圖和晶體傳感器的溫度場云圖,1 500 K工作溫度狀態下的計算結果如圖7所示。在葉片尾緣處安裝的晶體傳感器溫度最高,達到了1 178.67 K,緣板處安裝的晶體傳感器溫度略低,而氣膜孔背面附近安裝的晶體傳感器溫度卻大幅降低,僅748.78 K。

圖7 表面粘貼式晶體傳感器溫度(1 500 K)

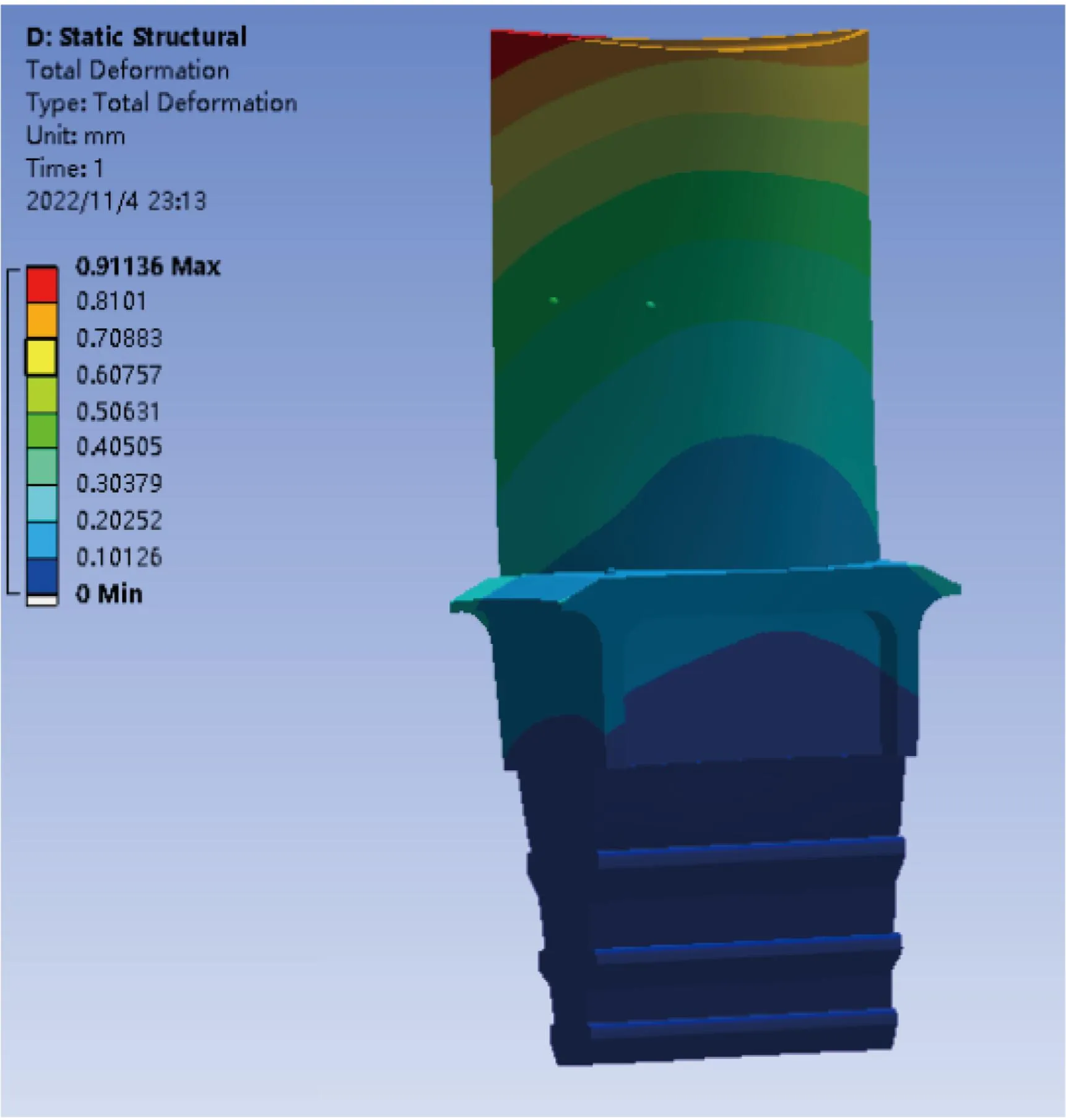

對粘貼于渦輪葉片表面的半球形高溫膠和內部晶體傳感器變形進行分析,1 500 K工作溫度狀態下的分析結果如圖8所示。受離心力的影響,變形最大部位出現在葉尖。通過對比分析,高溫膠與晶體傳感器變形量差別微小,且與其位置附近葉身的變形極為接近,故可認為兩者的變形是由渦輪葉片在工作狀態下葉身微弱的變形造成的,且不在開槽封膠式分析結果中過多贅述。

圖8 表面粘貼式變形結果(1 500 K)

高溫膠在3個位置的應力如圖9所示,在半球形高溫膠邊緣側出現了遠超其他部位的極大應力值,即應力集中現象。在1 500~2 100 K變溫工作狀態下,分別采集各位置的半球形高溫邊緣側和球身中部的應力值進行對比,結果如圖10所示。綜合比較可知,在氣膜孔背面的半球形高溫膠所受應力最大,緣板處半球形高溫膠所受應力次之,葉片尾椽處半球形高溫膠所受應力最小。

圖9 表面粘貼式高溫膠應力結果

圖10 變溫工作狀態下各位置半球形高溫膠邊緣和球身中部的應力對比圖(表面粘貼式)

1 500 K工作溫度狀態下葉片尾緣附近安裝的晶體傳感器應力結果如圖11所示。晶體傳感器為長方體結構,緊貼渦輪葉片表面的邊角處應力集中較為明顯。在1 500~2 100 K變溫工作狀態下采集各位置晶體傳感器應力數據進行對比,結果如圖12所示。晶體傳感器與渦輪葉片接觸部位的應力和晶體傳感器被粘貼膠包裹部位的應力相比差值較大,約為500 MPa。綜合來看,氣膜孔背面安裝的晶體傳感器所受應力最大,隨溫度上升的趨勢也最為明顯,緣板處與葉片尾緣處安裝的晶體傳感器所受應力變化趨勢相近,但葉片尾椽處安裝的晶體傳感器應力最小。

圖11 表面粘貼式葉片尾緣附近安裝的晶體傳感器應力

圖12 變溫工作狀態下各位置晶體傳感器邊緣側和中部的應力對比圖(表面粘貼式)

3.2 開槽封膠式

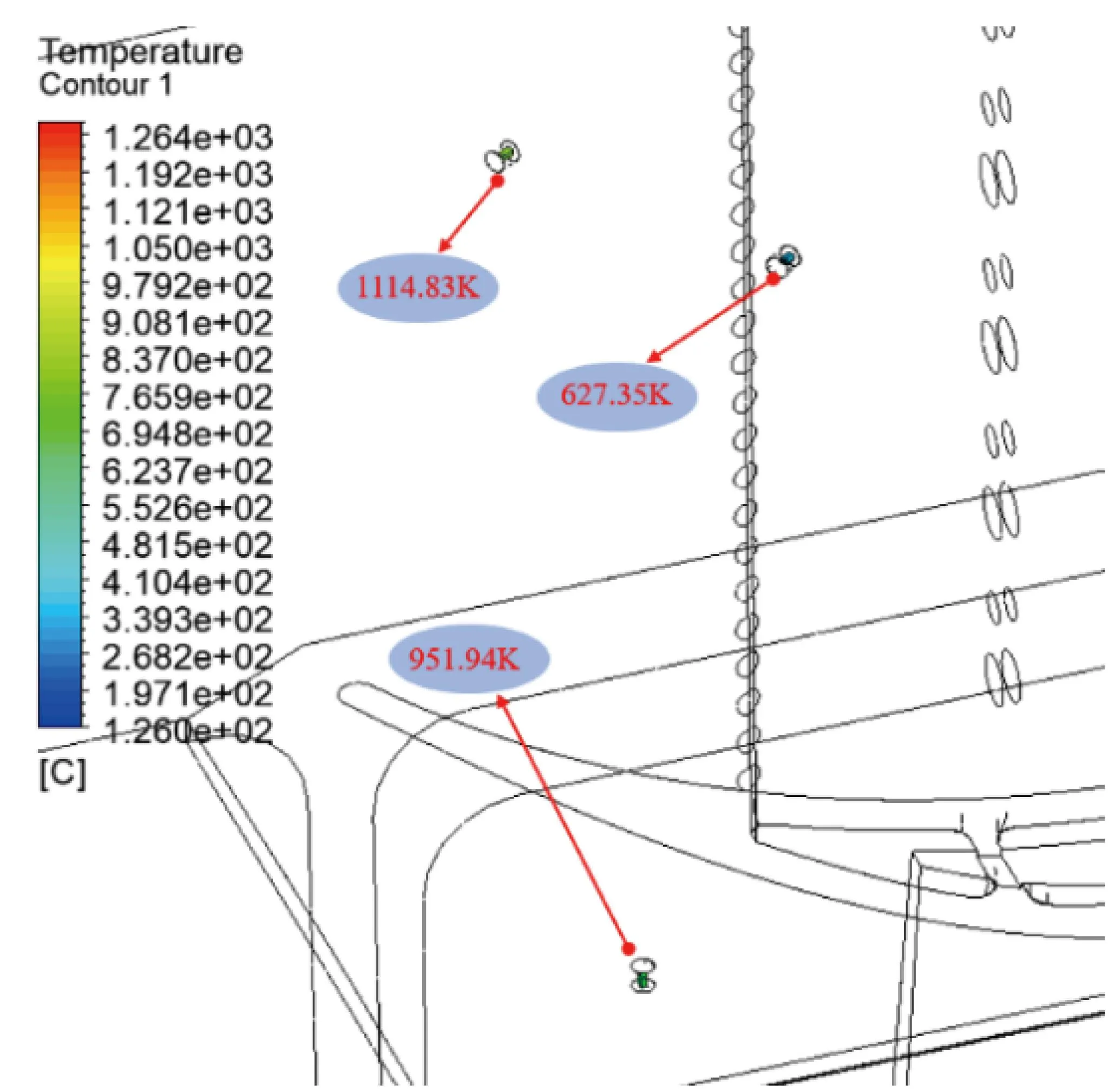

與表面粘貼式分析類似,1 500 K工作溫度狀態下的計算結果如圖13所示。對比可知葉片尾緣處安裝的晶體傳感器溫度最高,為1 114.83 K;緣板處安裝的晶體傳感器溫度次之,為951.94 K;氣膜孔背面安裝的晶體傳感器溫度最低,為627.35 K。

圖13 開槽封膠式晶體傳感器溫度(1 500 K)

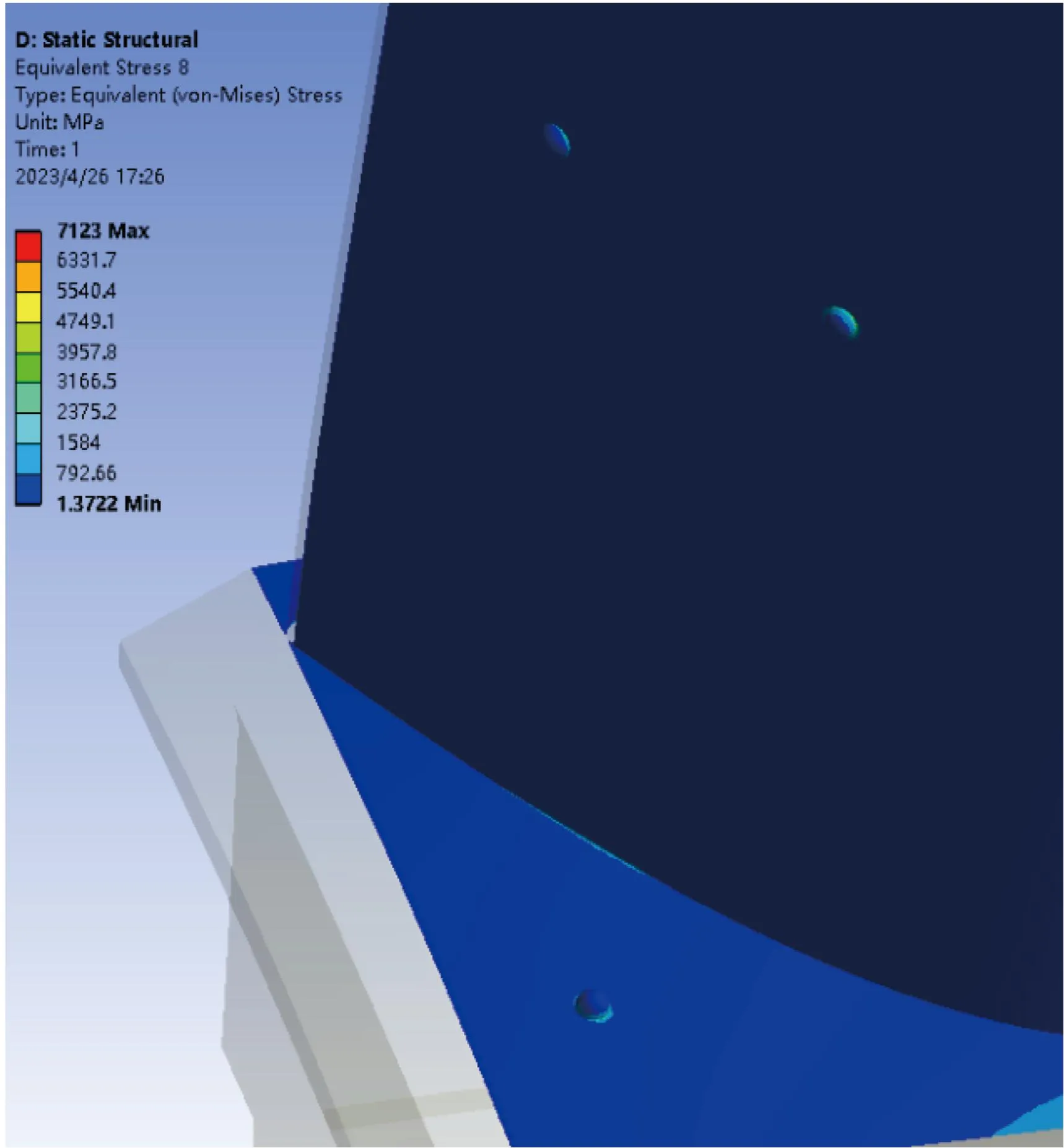

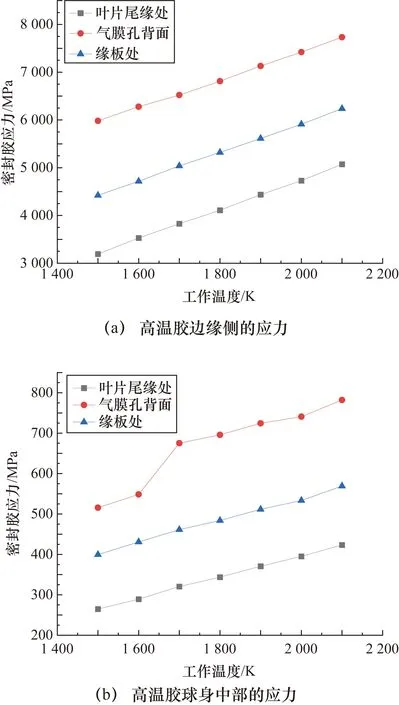

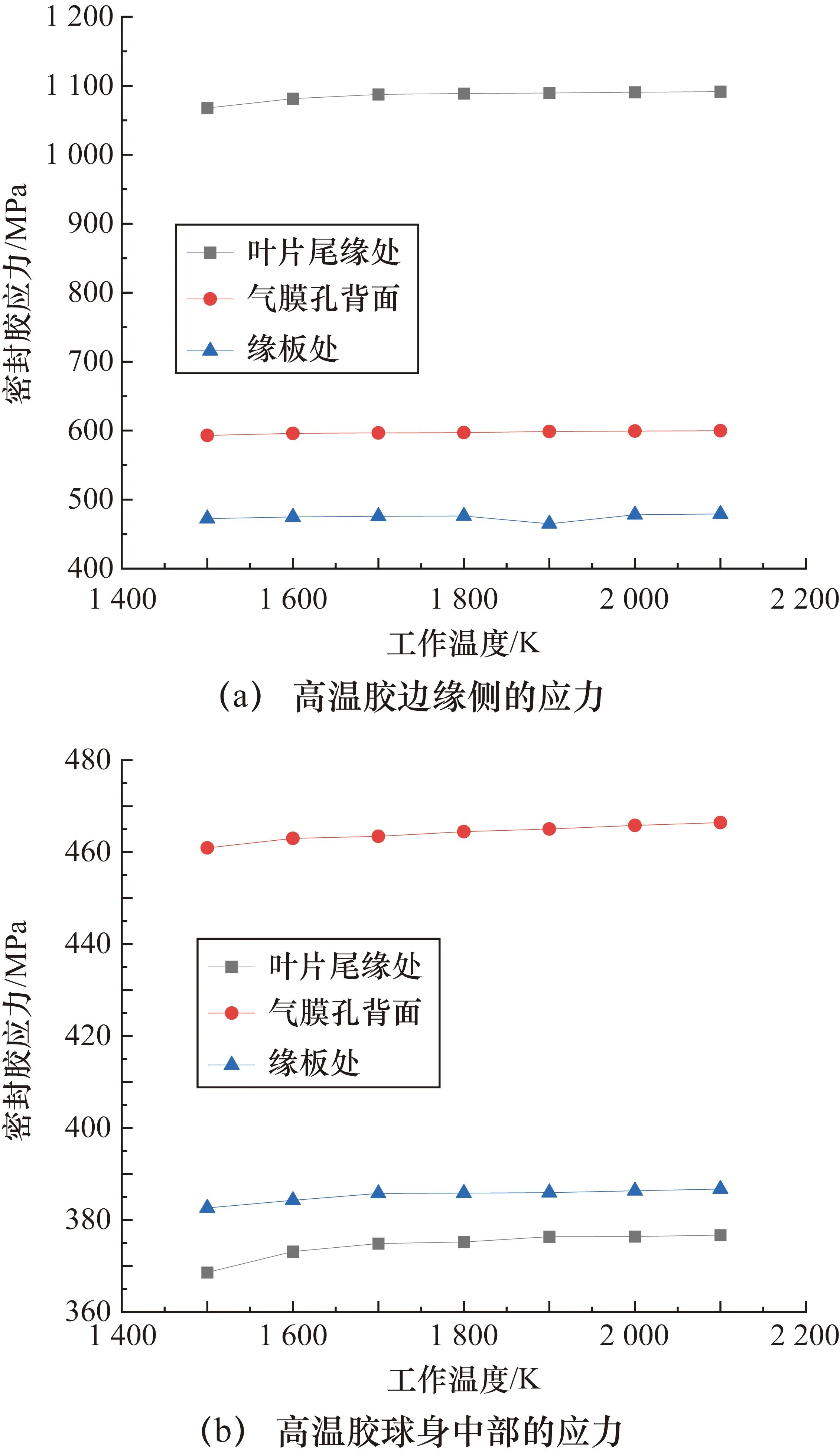

1 500 K工作溫度下,高溫膠的應力分析結果如圖14所示。在高溫膠的邊緣側即與渦輪葉片表面填平并接觸的部位應力最大,高于密封膠中間部位100 MPa左右,也存在應力集中現象。在1 500 ~2 100 K變溫工作狀態下,分別采集各位置高溫膠邊緣側和中部的應力值進行對比,結果如圖15所示。對于高溫膠邊緣側的應力,葉片尾緣處最大,氣膜孔背面處次之,緣板處最小;對于高溫膠球身中部的應力,氣膜孔背面處最大,緣板處次之,葉片尾緣處最小,且各位置高溫膠隨渦輪葉片工作溫度的提升變化很小,增長趨勢幾乎成一條水平的直線。

圖14 開槽封膠式高溫膠應力結果

圖15 變溫工作狀態下各位置高溫膠邊緣和球身中部的應力對比圖(開槽封膠式)

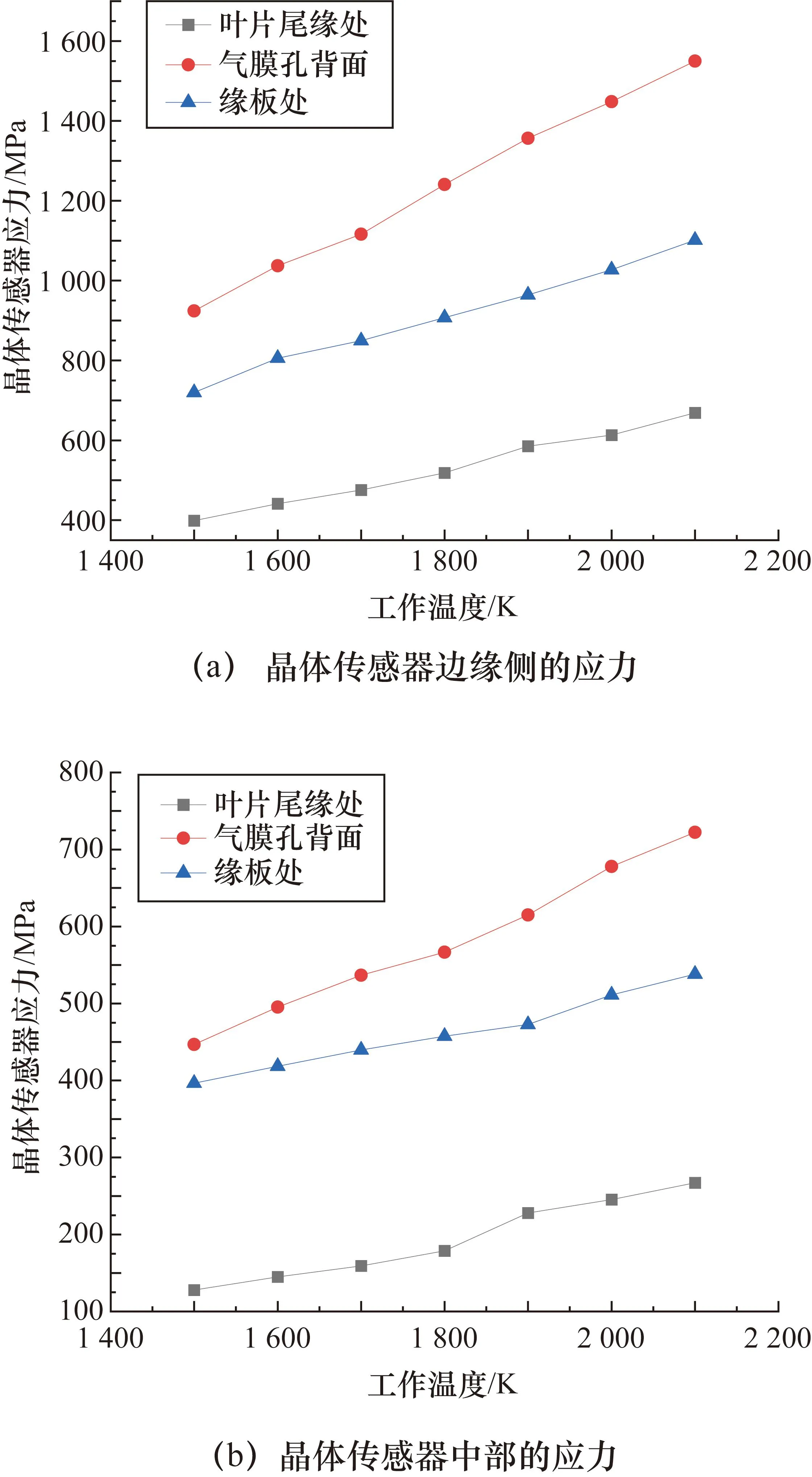

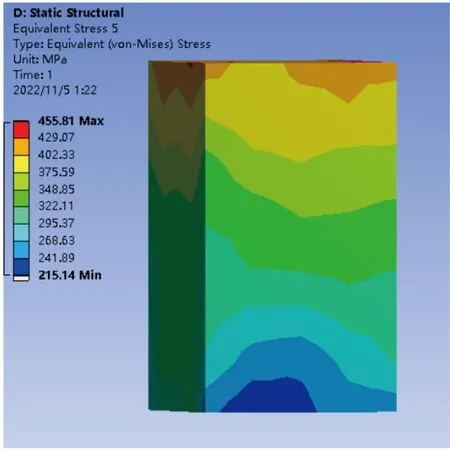

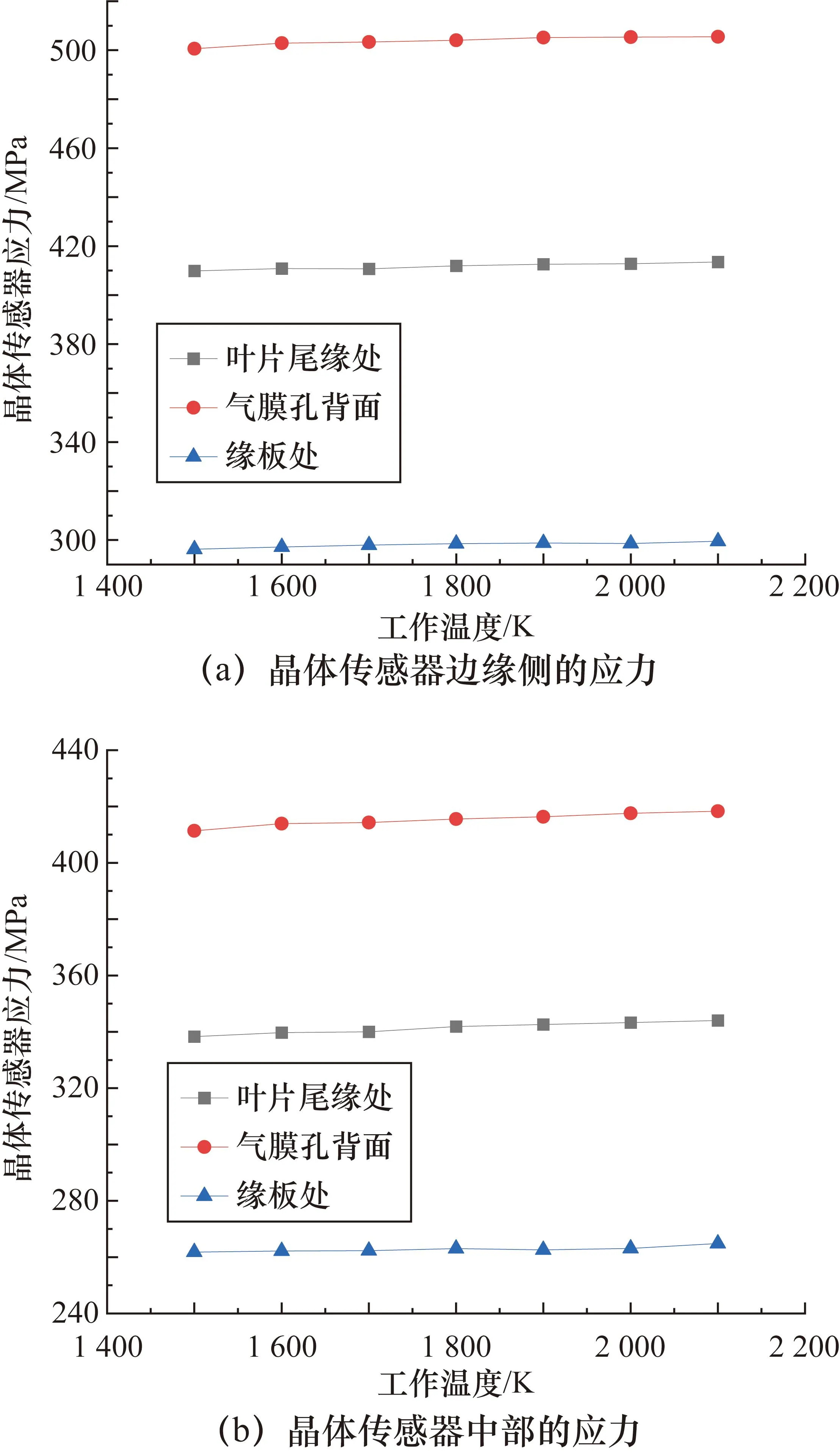

1 500 K工作溫度狀態下葉片尾緣附近安裝的晶體傳感器應力結果如圖16所示。與表面粘貼式應力結果相比,該方式下的應力明顯減小,應力集中現象也略微減弱。在1 500~2 100 K變溫工作狀態下采集各位置晶體傳感器應力數據進行對比,如圖17所示。晶體傳感器邊緣側應力高于中部30~70 MPa,且各位置晶體傳感器的應力隨渦輪葉片工作溫度的增加變化得十分平緩。不論是晶體傳感器的邊緣側還是中部,氣膜孔背面安裝的晶體傳感器應力最大,葉片尾緣處安裝的晶體傳感器應力次之,緣板處安裝的晶體傳感器應力最低。

圖16 開槽封膠式葉片尾緣附近安裝的晶體傳感器應力

圖17 變溫工作狀態下各位置晶體傳感器邊緣側和中部的應力對比圖(開槽封膠式)

3.3 對比分析

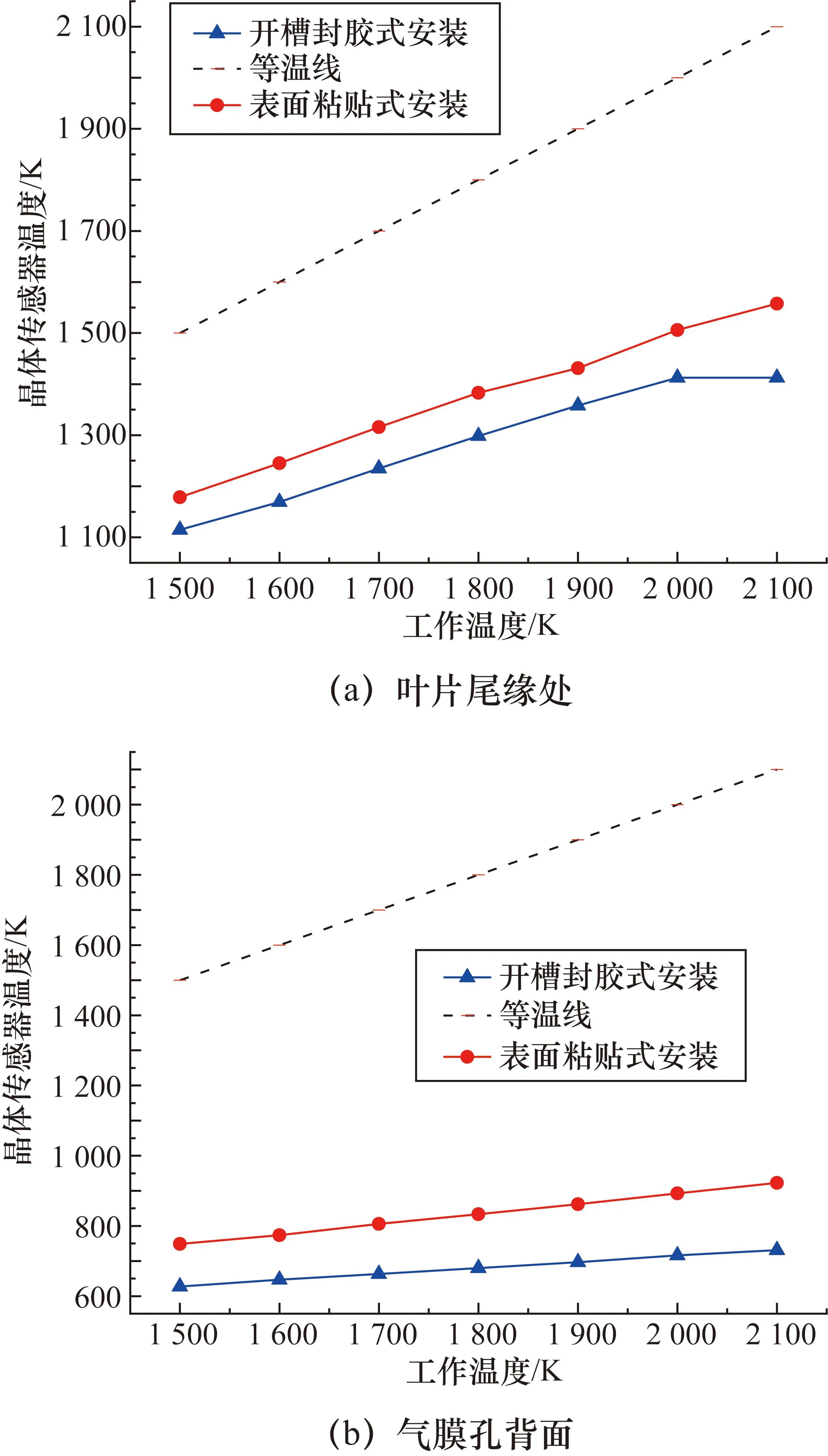

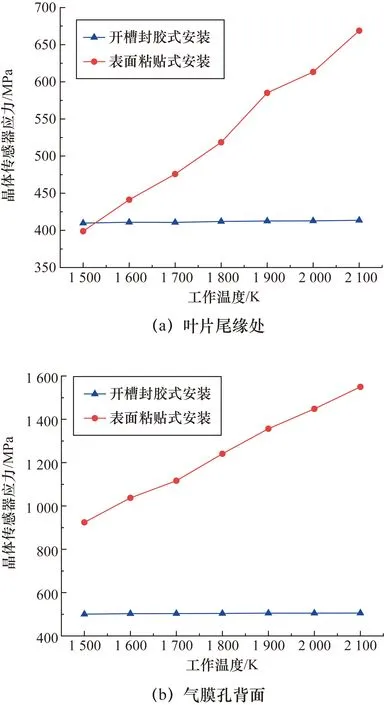

綜合表面粘貼式和開槽封膠式安裝方法,渦輪葉片緣板處安裝的晶體傳感器結果較為理想。為進一步探究葉片葉身的安裝結果,現將2種安裝方式在尾緣處和氣膜孔背面的溫度、應力數據結果進行對比,變溫工作區間為原本設置的1 500~2 100 K,結果如圖18和圖19所示。

圖18 2種安裝方式晶體傳感器的溫度對比圖

圖19 2種安裝方式晶體傳感器的應力對比圖

由圖18可知,表面粘貼式安裝與開槽封膠式安裝相比,晶體傳感器溫度要高,兩者溫差區間在50~120 K,即表面粘貼式安裝測得的溫度數據更為準確,而開槽封膠式安裝會對晶體傳感器的測溫引入一定誤差,所以在后期試驗時要對輻照晶體的測溫結果進行必要的補償。

由圖19可知,表面粘貼式安裝在渦輪葉片葉身尾緣處和氣膜孔背面的晶體傳感器應力遠大于開槽封膠式安裝,結合前面對2種安裝方式高溫膠應力的對比分析可知,表面粘貼式安裝的晶體傳感器和高溫膠所受應力較大,更容易發生損壞脫落現象,即表面粘貼式安裝的牢靠性不如開槽封膠式安裝。

4 結束語

針對發動機渦輪葉片吸力面的緣板處、葉片尾緣處和氣膜孔背面3個安裝位置,模化了輻照晶體傳感器在渦輪葉片工況下的安裝條件,仿真分析了表面粘貼式和開槽封膠式2種安裝方法下的溫度和應力。在1 500~2 100 K變溫工況下,通過分析對比高溫膠和輻照晶體傳感器的溫度和應力數據可知,表面粘貼式安裝方式要比開槽封膠式安裝方式測溫精度高,但表面粘貼式的密封膠應力更大,即高溫膠受到高溫沖擊的強度更大,更容易發生脫落現象。研究結果可為采用輻照晶體測量航空發動機渦輪葉片溫度的試驗測試提供支撐。