搗固煉焦配合煤工藝參數(shù)對焦炭冷強度的影響研究

王 飛,段福彬,張昀朋

(1.建龍西林鋼鐵有限公司,黑龍江 伊春 153026;2.煤炭科學(xué)技術(shù)研究院有限公司,北京 100013;3.國家能源煤炭高效利用與節(jié)能減排技術(shù)裝備重點實驗室,北京 100013)

0 引 言

高爐煉鐵是復(fù)雜的多相多場體系,其中涵括固體礦焦、液態(tài)鐵渣和煤氣等多相,其爐內(nèi)復(fù)雜的溫度場、煤氣流場和力場易導(dǎo)致焦炭受到機械破壞、高溫高速氣流沖擊、高溫熱應(yīng)力、氣化反應(yīng)、滲碳和堿金屬侵蝕等外部因素影響,致使焦炭也受到其顯微結(jié)構(gòu)、氣孔結(jié)構(gòu)、裂紋分布和灰分等內(nèi)部因素的影響[1]。隨著高爐的大型化發(fā)展,使得料柱增高以及爐料的壓縮率提高,焦炭在高爐煉鐵中的骨架支撐作用越來越重要。

焦炭的冷強度是評價焦炭在生產(chǎn)、運輸和使用過程中粒度均勻性變化和衡量焦炭能否起到支撐骨架作用以確保高爐操作正常的重要指標,因此提高焦炭冷強度的研究已成為鋼鐵冶金行業(yè)關(guān)注的熱點。國內(nèi)外對如何提高焦炭冷強度已進行大量研究。美國夏皮羅和格雷采用以煤的鏡質(zhì)組反射率分布和惰性組分為基礎(chǔ)預(yù)測焦炭強度指數(shù),目前已在日本新日鐵等鋼鐵公司得到應(yīng)用[2];澳大利亞亞布朗采用煤的鏡質(zhì)組反射率,將微鏡煤與微亮煤結(jié)合的煤巖成分和坩堝膨脹序數(shù)用以預(yù)測塊焦冷強度[3];國內(nèi)鞍鋼、寶鋼通過多年數(shù)據(jù)統(tǒng)計分析得到適合企業(yè)預(yù)測焦炭強度的方法[4],從中體現(xiàn)焦炭冷強度的重要性。

焦炭的抗碎強度和耐磨強度是表征焦炭冷強度的主要指標,其中焦炭粒度、抗碎強度、耐磨強度指標分別以塊焦率、塊焦強度、顯微強度表示。為了保障高爐料柱的透氣性則需降低高爐壓差,不僅要求焦炭具有良好的熱態(tài)強度,還要求焦炭有適宜的粒度及保持粒度的均勻性[5],即配合煤的粒度(細度)、堆密度等工藝參數(shù)對焦炭冷強度均產(chǎn)生一定影響。以下通過建龍西林鋼鐵有限公司(以下簡稱建龍西鋼)配合煤的水分、細度、搗固密度對焦炭冷強度的影響進行研究,以期確定提高其焦炭冷強度的最優(yōu)工藝參數(shù)。

建龍西鋼新建5.5 m復(fù)熱式搗固焦爐(2×72 孔),其產(chǎn)能140萬t/a,于2021-02-26投產(chǎn)運行以來,在焦爐穩(wěn)定順行的前提下穩(wěn)步提升焦炭質(zhì)量。該焦爐生產(chǎn)用煤主要來自黑龍江省內(nèi)的煉焦煤,具有揮發(fā)分普遍偏高、變質(zhì)程度偏低、最大流動度較小、煤巖顯微組成中惰質(zhì)組含量較低的煤質(zhì)特性;另外,由于建龍西鋼搗固煉焦在配煤時大比例使用低變質(zhì)程度的省內(nèi)1/3焦煤、性質(zhì)偏1/3焦煤的部分焦煤或性質(zhì)偏弱黏煤的瘦煤,導(dǎo)致配合煤的質(zhì)量不太穩(wěn)定,受其煤質(zhì)、煤源結(jié)構(gòu)和焦爐爐型結(jié)構(gòu)特點等多因素影響,所生產(chǎn)的焦炭平均粒度在42~44 mm,粒度普遍偏小,導(dǎo)致焦炭粒度低于行業(yè)搗固焦炭粒度平均水平。

基于此現(xiàn)狀,在充分利用黑龍江當?shù)責捊姑嘿Y源的前提下,亟需對建龍西鋼所用的煉焦煤進行工藝條件優(yōu)化研究,改善5.5 m搗固焦爐的焦炭粒度、堆密度等工藝參數(shù)以提高焦炭的冶金焦產(chǎn)率。通過探究煉焦配合煤的水分、粒度、堆密度與焦炭冷強度的關(guān)系,在保證焦炭熱強度穩(wěn)定的同時,確定提高焦炭冶金焦率的最佳工藝參數(shù),為配煤工藝條件的改善提供指導(dǎo)。

1 研究方案設(shè)計

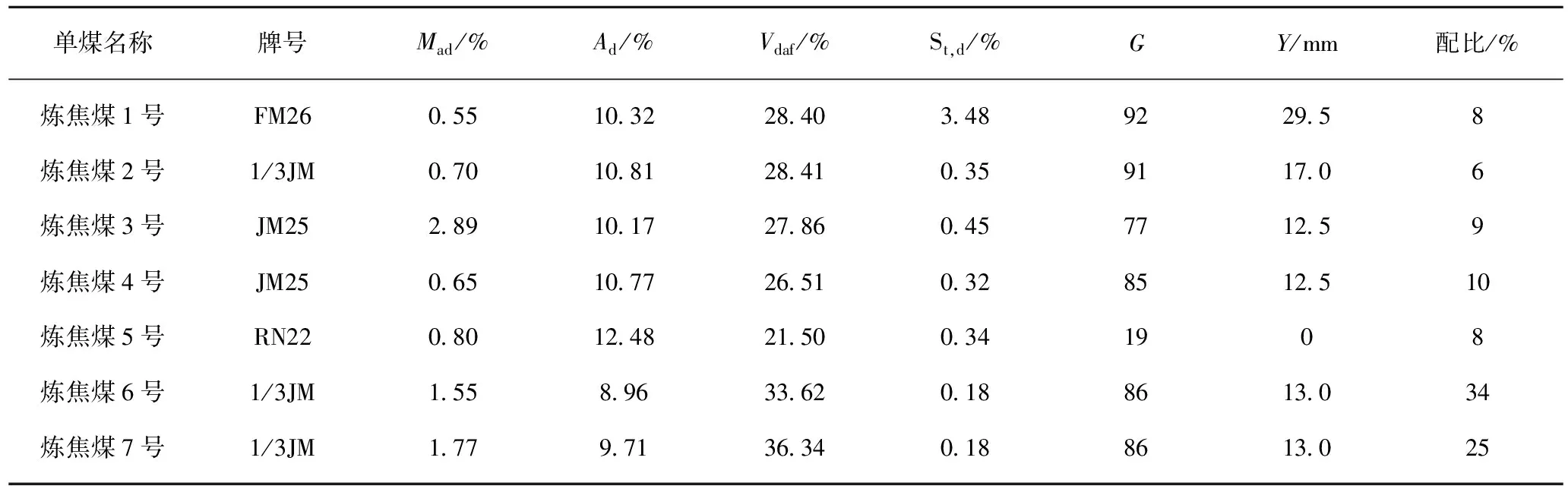

選擇建龍西鋼生產(chǎn)配煤方案之一作為此次研究方案的設(shè)計基礎(chǔ),即在搗固堆密度不變的情況下分別進行不同水分、粒度的煉焦試驗,考察焦炭的塊焦率、顯微強度和焦炭強度的變化趨勢。在此基礎(chǔ)上確定搗固配合煤水分及其細度不變,并進行不同搗固堆密度煉焦試驗,以考察堆密度對焦炭冷強度的影響。建龍西鋼實驗用配合煤的煤質(zhì)特性參數(shù)及其配比見表1。

表1 配合煤的煤質(zhì)特性參數(shù)及其配比Table 1 The coal quality characteristic parameters of blended coal and corresponding ratio

煉焦試驗條件及方法如下:

(1)煉焦試驗采用煤科院實驗室1 kg小型試驗焦爐,小型試驗焦爐操作條件如下:煉焦煤甑1次干煤裝煤量為1~2 kg,煤甑置于恒溫區(qū)加熱,由室溫升至加熱終溫1 050 ℃,焦餅中心最終溫度達到950 ℃,加溫時間3 h,保溫0.5 h,結(jié)焦時間總計3.5 h,采用密閉自然冷卻干熄焦方式熄焦。對煉制的焦炭依次進行全焦率以及粒度>10 mm的塊焦率、塊焦強度、顯微強度試驗。

(2)塊焦強度試驗采用粒度>10 mm的焦炭樣品并從2 m高度自由落下試驗3次,稱量粒度>10 mm的焦炭質(zhì)量并計算其占落下實驗焦炭的總質(zhì)量百分數(shù),將其作為焦炭的塊焦強度指標值。

(3)焦炭顯微強度采用自制顯微強度測定儀進行測定,取2 g粒度為0.6~1.25 mm的焦樣,裝入長305 mm、內(nèi)徑25.4 mm的鋼管中,其中有12個內(nèi)徑為8 mm的鋼球置于上述鋼管中,隨后以(25±0.5)r/min的轉(zhuǎn)速轉(zhuǎn)動800 r。焦炭經(jīng)轉(zhuǎn)鼓后,用0.6~0.2 mm的圓孔篩振篩5 min,稱量粒度>0.6、0.2~0.6 mm的焦粒質(zhì)量并分別計算其百分含量,分別以R1、R2表示,并以R1+R2作為顯微強度(MSI)指標。

2 工藝參數(shù)對焦炭冷強度的影響研究

依據(jù)單種煤的全水制定表1的配煤方案,即摻配40 kg干基配合煤樣并充分混合、破碎,篩分<0.5、0.5~3、>3 mm 共3個粒級試驗的配合煤樣,將其作為研究試驗煤樣,并采用塊焦率、塊焦強度和顯微強度3個指標用以表征1 kg小型試驗焦爐煉制的焦炭樣品之冷強度。以下就針對建龍西鋼搗固煉焦配合煤的水分、細度、堆密度等工藝參數(shù)對焦炭冷強度的影響進行初步研究。

2.1 配合煤水分對焦炭冷強度的影響

將篩分的3個粒級配合煤樣,按<0.5、0.5~3、>3 mm粒級分別以占比45%、45%、10%摻配6 kg并混合均勻,將其作為水分變化的試驗用煤。

為了保證搗固焦爐煤餅的穩(wěn)定性,一般搗固生產(chǎn)配合煤的水分應(yīng)控制在9%~12%[6]。建龍西鋼根據(jù)自身生產(chǎn)用煤特點和長期生產(chǎn)經(jīng)驗,搗固煤餅的水分控制在(10%,16%]。試驗方案中的試驗用煤水分分別設(shè)計為10%、12%、14%、16%,稱取干基配合煤樣1 kg,分4次裝入煤甑,每次裝煤后用搗固錘將煤樣搗固至堆密度達到1.0 t/m3,再將其置于1 kg小型試驗焦爐并煉成焦炭,最終對焦炭進行塊焦率、塊焦強度、顯微強度測試。

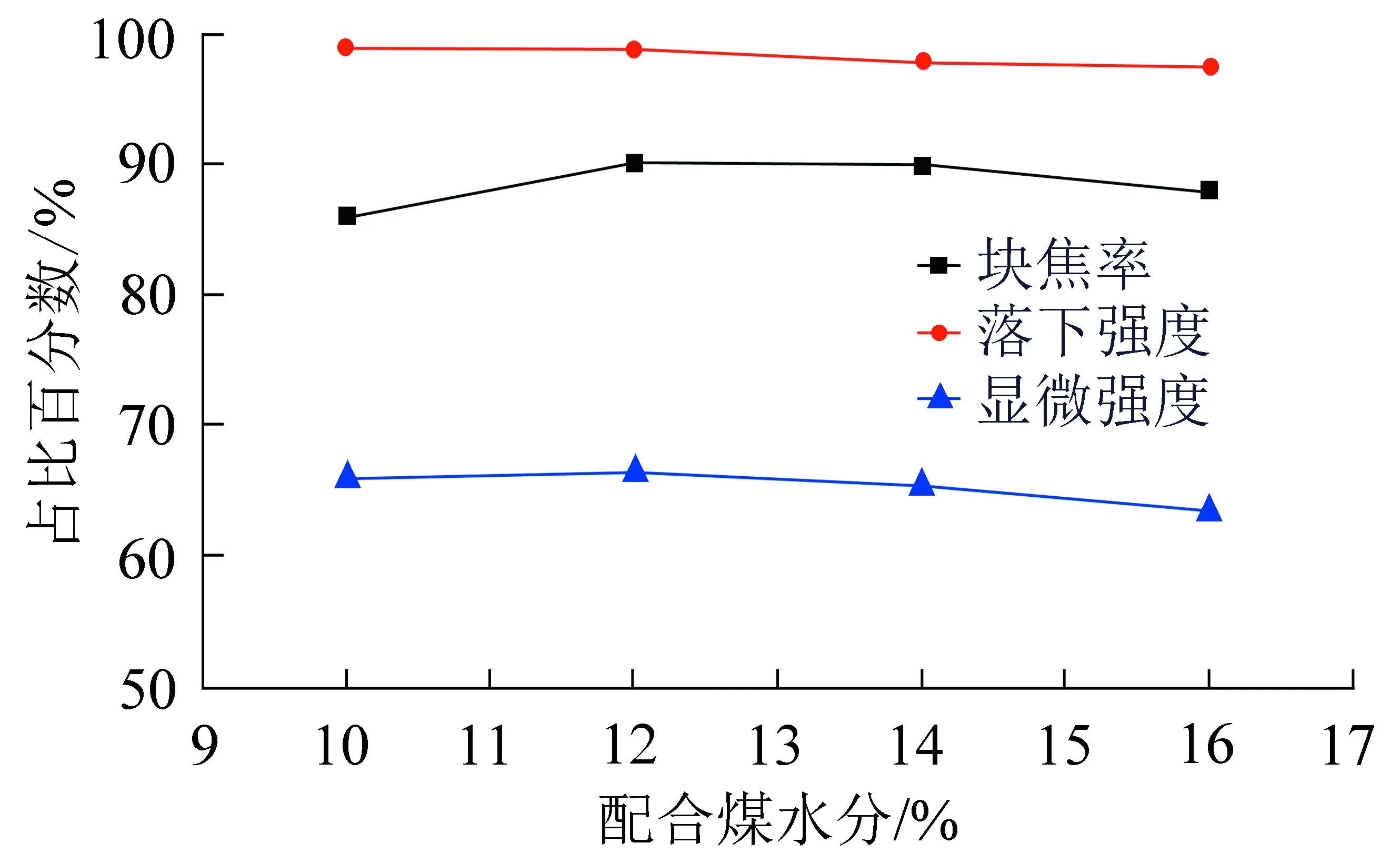

配合煤水分變化與焦炭冷強度的試驗關(guān)系如圖1所示。

圖1 配合煤水分變化與焦炭冷強度的關(guān)系Fig.1 Relationship of the coke cold strength with blended coal moisture

由圖1可知,在搗固堆密度、細度不變的前提下,隨著配合煤水分增高,焦炭的塊焦率、顯微強度均先升高后下降,但隨著水分增加則塊焦的冷強度變化不大。分析其原因可知,水分對煉焦煤的黏結(jié)性能、膨脹性能和體積變化趨勢有直接影響[7],主要在于入爐煤水分對結(jié)焦升溫速率產(chǎn)生直接影響,煤料的含水量越低則在同樣加熱條件下的煤料升溫速度就越快[8]。升溫速率的變化可改變膠質(zhì)體形成階段的黏結(jié)能力和半焦收縮階段相鄰層間的收縮應(yīng)力,即提高升溫速率會使配合煤的膠質(zhì)體塑性溫度區(qū)間變寬,膠質(zhì)體數(shù)量相對增加且流動性增強,從而改善煤的黏結(jié)性,形成堅固程度較強的孔壁結(jié)構(gòu),進而使焦炭結(jié)構(gòu)致密,耐磨強度得到一定的改善[9]。提高升溫速率不利于半焦形成后的收縮,當升溫速率提高時則相鄰層連結(jié)強度加大,從而收縮應(yīng)力大,半焦收縮的速度也會隨之加快,生成裂紋較多,焦炭抗碎強度會有所降低。

此次試驗隨著配合煤水分的增加,隨著升溫速率的下降,結(jié)焦階段的收縮應(yīng)力減弱,導(dǎo)致焦炭裂紋、微裂紋減少、焦炭塊焦率升高。而升溫速率下降到一定程度,弱化了塑性溫度區(qū)間膠質(zhì)體黏結(jié)能力,半焦形成階段膠質(zhì)體固化,半焦壁結(jié)構(gòu)強度變差,導(dǎo)致焦炭的塊焦強度、顯微強度降低。從中發(fā)現(xiàn)配合煤料適宜的升溫速率應(yīng)為膠質(zhì)體形成階段快、半焦收縮階段慢,對焦炭冷強度的提高有利。由此可見,合理應(yīng)用配合煤水分影響加熱速度有利于提高焦炭冷強度。綜合分析以上對焦炭冷強度的影響,確定最佳配煤水分應(yīng)控制在13%左右。

2.2 配合煤細度對焦炭冷強度的影響

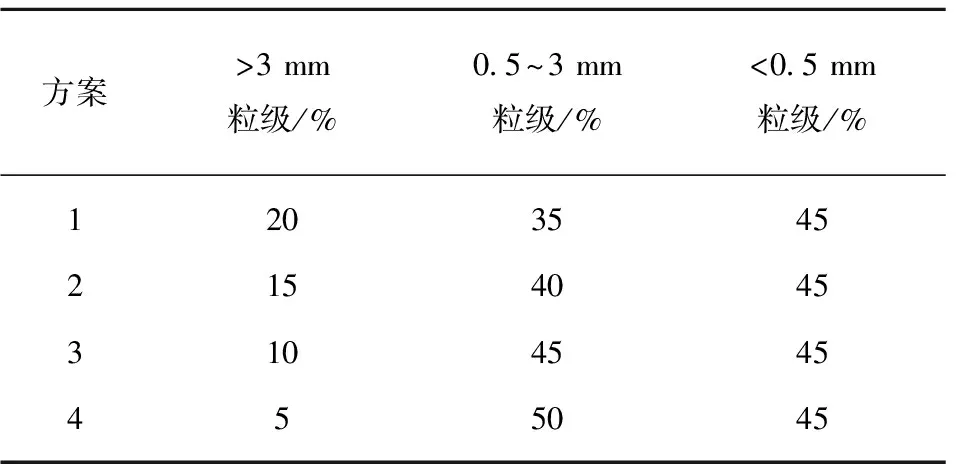

細度變化實驗方案按照細度(<3 mm粒級)分別占比80%、85%、90%、95%進行設(shè)計,其裝煤水分、密度分別為13%、1.0 t/m3。配合煤細度變化試驗方案見表2。按方案1~4各粒級配比要求各配1.5 kg實驗煤樣,水分調(diào)配為13%并混合均勻。

表2 配合煤細度變化實驗要求Table 2 Experimental fineness requirements of coal particle size change

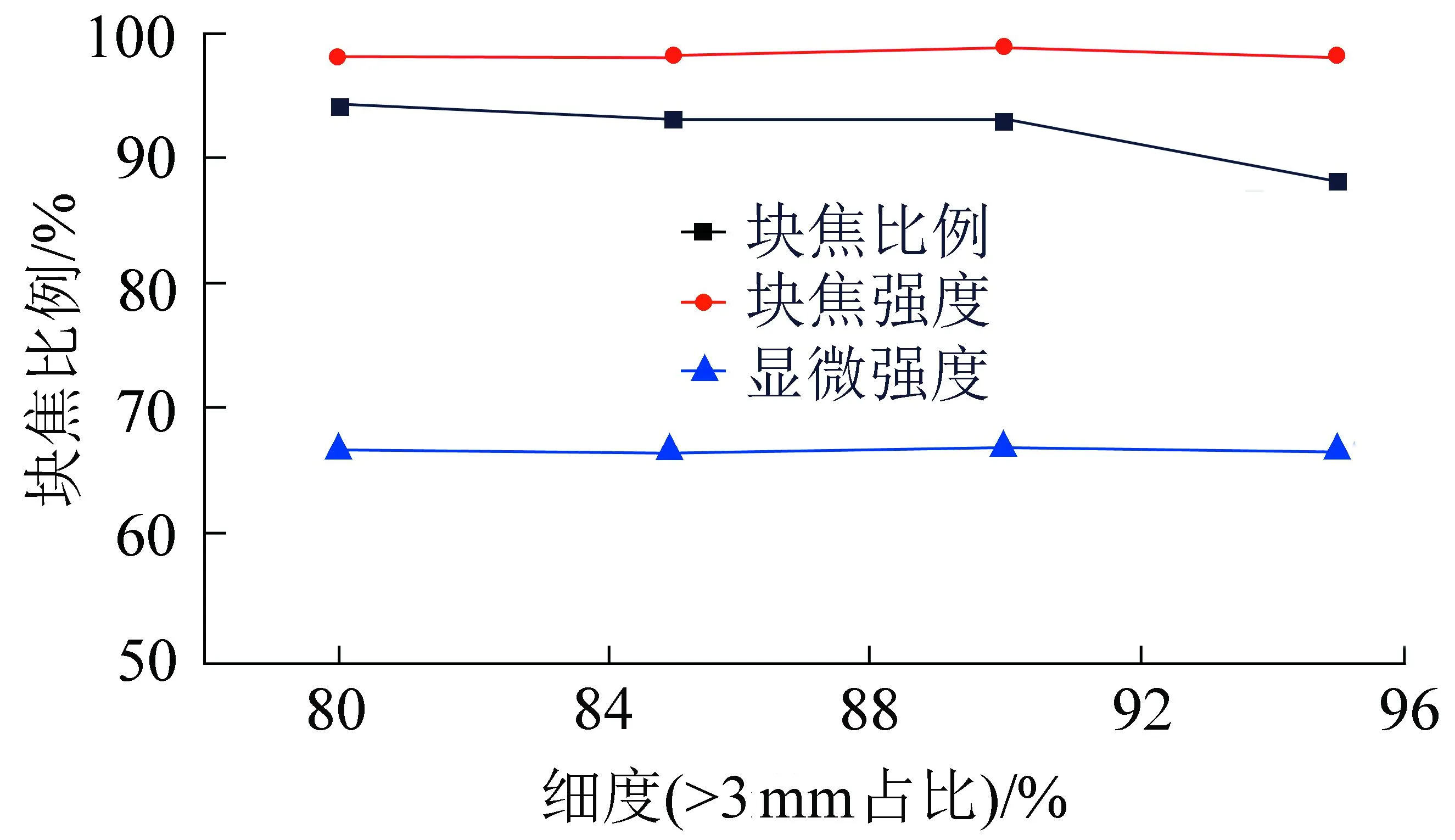

每個方案每次稱取配合煤樣1 kg(干基),均分4次裝入煤甑,搗固堆密度1.0 t/m3,并使用1 kg小型試驗焦爐煉制成焦炭。配合煤細度變化與焦炭冷強度試驗關(guān)系如圖2所示。

圖2 配合煤細度變化與焦炭冷強度試驗關(guān)系Fig.2 Relationship of the coke cold strength with different fineness

從圖2可知,焦炭塊焦率隨配合煤細度的增大呈下降趨勢,細度在85%~90%時的塊焦率下降不明顯,細度達到95%時塊焦率下降趨勢明顯,而塊焦強度和顯微強度隨細度增大都呈先增加后下降的趨勢。分析其原因可知,隨著配合煤細度的增加,煤顆粒間的間隙變小,接觸更加密實,對熱解荒煤氣的導(dǎo)出不利,內(nèi)部壓力變大,膠質(zhì)體在較高壓力作用下結(jié)合更加緊密[10],導(dǎo)致形成的焦炭孔壁結(jié)構(gòu)堅實,因而焦炭塊度均勻、致密,氣孔率低,顯微強度和塊焦強度增大,導(dǎo)致焦炭的抗碎強度(M40)提高、耐磨強度(M10)降低;當配合煤的粉碎細度超過90%時,則配合煤料的惰性組分比表面積得以增加,需要更多的黏結(jié)物質(zhì)膠結(jié)煤顆粒,由此減弱熱解生成的膠質(zhì)體黏結(jié)惰性顆粒表面的能力,從而降低膠質(zhì)體對惰性固相顆粒的黏結(jié)性[11],導(dǎo)致半焦形成階段氣孔壁不堅固,即高活性組分的1/3焦煤隨著細度的增加而過細粉碎,半焦收縮階段自廋化現(xiàn)象加劇[12],內(nèi)應(yīng)力導(dǎo)致裂紋增多,煉制的焦炭塊焦率、顯微強度和落下強度均變小[13-14]。

根據(jù)試驗結(jié)果綜合分析可知,細度指標并非越大越好,細度指標達到某一值后則焦炭冷強度呈現(xiàn)劣化趨勢。根據(jù)建龍西鋼煉焦配煤時1/3焦煤配入比例大的特點,建龍西鋼適宜的配煤細度應(yīng)控制在85%~90%。

2.3 配合煤堆密度對焦炭冷強度的影響

堆密度方案設(shè)計按照密度0.90、0.95、1.00、1.05 t/m3進行實驗,試驗用配合煤細度指標按<0.5、0.5~3、>3 mm粒級分別占45%、45%、10%摻配6 kg并混合均勻,水分調(diào)配為13%后將其作為堆密度變化試驗用煤。

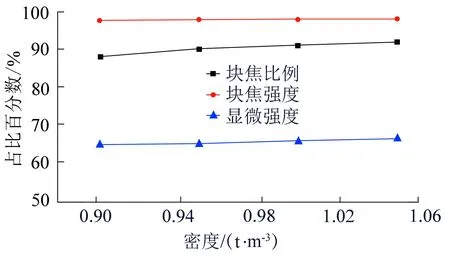

每次稱取干基配合煤樣1 kg,分4次裝入煤甑,每次搗固堆密度按密度要求搗固,并在1 kg小型試驗焦爐上煉制成焦炭。配合煤密度變化與焦炭冷態(tài)強度試驗關(guān)系如圖3所示。

圖3 配合煤密度變化與焦炭冷強度試驗關(guān)系Fig.3 Relationship of the coke cold strength with different density

由圖3可知,隨著配合煤堆密度的增加,焦炭的塊焦率、顯微強度均增大,且其塊焦強度亦略有增大。

究其原因,由于隨著配合煤料堆密度增加則煤粒間接觸致密、間隙變小,煤粒間相互黏結(jié)所需的膠質(zhì)體數(shù)量也相對減少,煉焦過程中的膠質(zhì)體易在不同性質(zhì)的煤粒表面均勻分布浸潤[15],使煤顆粒之間的界面結(jié)合能力增強,從而能充分黏結(jié)煤顆粒表面,致使其黏結(jié)能力得以增強。在半焦形成階段,產(chǎn)生的氣相產(chǎn)物不宜析出,膨脹壓力提升,由此增加變形煤粒的接觸面積,從而導(dǎo)致形成的半焦孔壁變厚;在半焦收縮階段,相鄰碳結(jié)構(gòu)間活性組分收縮力減弱,導(dǎo)致焦炭裂紋減少,最終形成的焦炭氣孔壁增厚,故而焦炭塊焦率、顯微強度和塊焦強度增大。

綜合分析配合煤堆密度對焦炭冷強度的影響,結(jié)合有關(guān)生產(chǎn)搗固設(shè)備能耗的經(jīng)濟性研究[16-17],建龍西鋼適宜的配合煤搗固密度選擇在1.0 t/m3左右為宜。

以上通過對建龍西鋼5.5 m搗固煉焦工藝焦炭冷強度與配合煤水分、粒度組成及搗固密度工藝參數(shù)的關(guān)系研究,可確定建龍西鋼煉焦配合煤料對焦炭冷強度影響的最佳工藝參數(shù)。

綜合考慮搗固生產(chǎn)工藝的特點,在最佳工藝參數(shù)確定后,未來需進行5.5 m搗固煤餅的穩(wěn)定性試驗,研究煤餅的抗壓強度、抗剪強度與配合煤水分、細度和搗固頻次的關(guān)系,以便進一步優(yōu)化搗固生產(chǎn)工藝條件,提高搗固煤餅的穩(wěn)定性,降低煤餅的坍塌率以保證生產(chǎn)順利進行。

3 結(jié) 論

為了保證焦炭熱強度的穩(wěn)定性以及改善配煤工藝條件,需探究搗固煉焦配合煤的工藝參數(shù)與焦炭冷強度的關(guān)系,以確定提高焦炭冶金焦率的最佳工藝參數(shù)和優(yōu)化搗固煉焦工藝條件。結(jié)合現(xiàn)場實驗用配合煤的煤質(zhì)特性參數(shù)及其配比,設(shè)計煉焦試驗條件與方法的研究方案,重點針對配合煤的水分、細度、堆密度工藝參數(shù)對塊焦率、塊焦強度、顯微強度等焦炭冷強度的影響進行相應(yīng)研究,可得出以下結(jié)論:

(1)建龍西鋼配合煤在堆密度、細度不變的條件下,隨著配合煤水分的增大則焦炭的塊焦率呈現(xiàn)先升高、后下降的趨勢,當水分在13%時則其塊焦率可達到最大,塊焦強度、顯微強度均隨著水分的增加而基本不變。

(2)配合煤在堆密度、水分不變的條件下,隨著配合煤細度的增加則焦炭的塊焦率呈下降趨勢。前期的焦炭塊焦率下降不明顯,但在細度大于90%時塊焦率下降特別顯著,而塊焦強度和顯微強度隨細度增大均呈先增高后下降的趨勢,由此說明試驗配合煤的細度大于90%后將導(dǎo)致焦炭的冷強度降低。

(3)配合煤在水分、細度不變的條件下,隨著配合煤堆密度的增加則其塊焦率、顯微強度均增大,且塊焦強度亦略有增大。綜合考慮搗固機械能耗及其經(jīng)濟性,建龍西鋼配合煤的堆密度選擇在1.0 t/m3較為適宜。

(4)綜合考慮配合煤的水分、細度和堆密度對焦炭冷強度的影響,建龍西鋼5.5 m搗固焦爐配合煤控制水分在約13%、細度在約90%、堆密度在1.0 t/m3較為適宜。