提高高碳硬線鋼質(zhì)量的工藝技術(shù)研究應(yīng)用

王熙辰

(河鋼張宣科技金屬材料公司,河北 張家口 075100)

0 引言

在連續(xù)生產(chǎn)中提高高碳硬線鋼質(zhì)量工藝技術(shù),從冶煉過程關(guān)鍵點進行把控,在線冶煉流程工藝技術(shù),優(yōu)質(zhì)高碳鋼高速線材廣泛應(yīng)用于加工低松弛預(yù)應(yīng)力鋼絲、鋼絲繩、鋼絞線、彈簧鋼絲及中高強度的緊固件等,是一種高附加值產(chǎn)品,具有廣闊的市場前景。隨著市場對高碳鋼質(zhì)量的要求日益提高,要求高碳鋼線材具有通條性能均勻,脫碳少,組織主要為索氏體,不允許有馬氏體和網(wǎng)狀滲碳體存在,并要求強度高,延伸、韌性好,以適應(yīng)冷拔過程的需要。根據(jù)已知數(shù)據(jù)信息去推算演算可能發(fā)生的因素,及時采取有效措施去解決相關(guān)問題。降低生產(chǎn)過程能源消耗、提高冶煉產(chǎn)品自身質(zhì)量、創(chuàng)新冶煉工藝,貫徹國家的可持續(xù)發(fā)展戰(zhàn)略,實現(xiàn)鋼鐵工業(yè)的持續(xù)發(fā)展。從廢鋼、原料等計量準(zhǔn)確入手,保證裝入率,通過裝入量加入制度量化,優(yōu)化在線煉鋼冶煉工藝流程,在連續(xù)生產(chǎn)中把控各鋼種內(nèi)控成分,優(yōu)化工藝參數(shù),提高高碳硬線鋼質(zhì)量工藝技術(shù)[1]。

目前,根據(jù)市場反饋及用戶使用過程中反映,高碳硬硬線主要存在的質(zhì)量問題:一是強度偏高、拉絲性能差。二是經(jīng)常發(fā)生空心和嚴(yán)重夾雜的情況,拉絲到3.0 mm 以上甚至在5.0 mm 左右就發(fā)生斷裂現(xiàn)象。三是性能不均,成分控制區(qū)間太大,同一件產(chǎn)品性能的偏差及不同爐號產(chǎn)品性能的偏差很大。提高高碳硬線鋼質(zhì)量,連續(xù)生產(chǎn)質(zhì)量中工藝技術(shù),根據(jù)在線煉鋼冶煉工藝流程,把控各鋼種內(nèi)控成分,優(yōu)化工藝參數(shù),對高碳硬線冶煉工藝關(guān)鍵點控制,增強自主創(chuàng)新能力,質(zhì)量水平提升,采用新技術(shù)、新工藝、新設(shè)備,實現(xiàn)技術(shù)進步,提高高碳硬線鋼質(zhì)量工藝技術(shù)。

1 高碳硬線鋼冶煉制度

1.1 高碳硬線鋼冶煉工藝流程

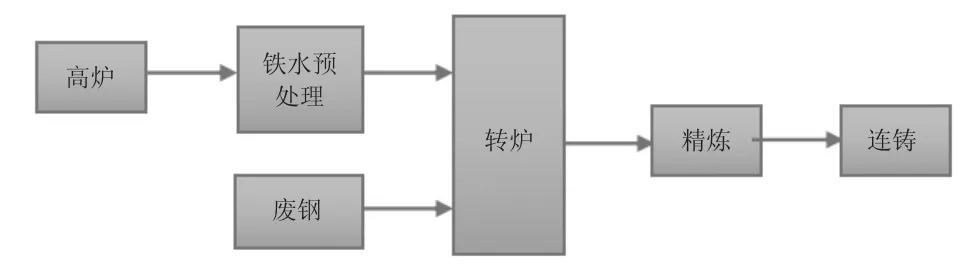

冶煉工序流程為高爐—鐵水預(yù)處理—轉(zhuǎn)爐—精煉—連鑄,如圖1 所示。轉(zhuǎn)爐主要圍繞提產(chǎn)及爐料結(jié)構(gòu)效益優(yōu)化,進一步優(yōu)化配料結(jié)構(gòu),提升轉(zhuǎn)爐入爐冷料堆體積質(zhì)量及含碳量高的料型,增加冷料裝入量及化學(xué)熱量;優(yōu)化雜料結(jié)構(gòu),提升雜料加入量,優(yōu)化運行鐵水罐數(shù)量,加快現(xiàn)場鐵水罐周轉(zhuǎn)速度,嚴(yán)格按時刻表要求鐵水運輸、倒罐、放車時間,降低鐵水罐熱損失。

圖1 高碳硬線鋼冶煉流程

1.2 高碳硬線鋼冶煉關(guān)鍵工藝控制

1.2.1 高碳硬線鋼冶煉碳控制

主要是控制成品碳的范圍,同時調(diào)整硬線鋼的內(nèi)控成分范圍。針對冶煉鋼的情況,從降低氣體入手,詳細(xì)分析總結(jié)冶煉過程中存在的問題,細(xì)化工藝方案和過程控制,嚴(yán)格遵守各工序工藝操作規(guī)程,不斷提高鋼種質(zhì)量。調(diào)整鋼中含氧量,降低鋼水氧化性,控制鋼中氧含量,控制由于鋼中碳含量、硅含量,脫氧量,為此,調(diào)整爐后鋼水控制工藝,保證鑄坯質(zhì)量,避免鑄坯產(chǎn)生氣泡。做好放鋼擋渣,減少下渣,保證合金吸收穩(wěn)定。合理爐料搭配,優(yōu)化煉鋼冶煉工藝,提高終點碳達標(biāo)率。

1.2.2 高碳硬線鋼冶煉氧控制

控制脫氧產(chǎn)物,冶煉高碳硬線鋼時,為保證脫氧產(chǎn)物顆具有充分的上浮時間;一方面根據(jù)鋼水氧含量確定喂Ca 線量,保證Al2O3夾雜球化,另一方面通過穩(wěn)定生產(chǎn)節(jié)奏,延長鋼水在氬站軟吹時間,既保證脫氧效果又保證夾雜具有充分上浮的時間,避免因中包絮流引起的鋼鑄坯表面的裂紋和結(jié)疤。同時穩(wěn)定加入微合金元素,以改善鋼材性能,增強鋼材的可塑性、延展性,增加抗拉強度,提升產(chǎn)品質(zhì)量。

1.2.3 高碳硬線鋼冶煉輕壓下和電攪控制

連鑄著重對輕壓下、末端電攪參數(shù)的確定和數(shù)據(jù)的收集,對新中包穩(wěn)流器進行試驗,煉鋼冶煉后做好中包保溫和保護澆注,過熱度控制,細(xì)化過程控制,連鑄實行穩(wěn)定中包液面、穩(wěn)定結(jié)晶器液面、穩(wěn)定拉速操作,改善質(zhì)量。通過實行鑄機檢修驗收制度化,低倍取樣、實驗常態(tài)化,保證了連鑄工藝調(diào)整及時有效,控制各連鑄機鑄坯內(nèi)部缺陷,提高鑄坯外觀質(zhì)量,從而改善鑄坯質(zhì)量。

1.2.4 高碳硬線鋼冶煉液面和結(jié)晶器控制

連鑄每澆10 個大包排一次中間包鋼渣,使大包流入的鋼渣及中間包內(nèi)上浮的夾雜物及時排出。因為大包鋼渣流入中間包積少成多會形成渣殼,渣殼粘住塞棒使塞棒自動控制系統(tǒng)的控制效果變得很差,即結(jié)晶器內(nèi)的鋼水液面發(fā)生較大波動。

連鑄調(diào)整結(jié)晶器水流量,通過不斷抽取試樣做低倍并與調(diào)整前的低倍試樣進行對比,適當(dāng)降低結(jié)晶器水流量即采用結(jié)晶器弱冷時,鑄坯表面縱裂紋明顯下降。生產(chǎn)高碳硬線鋼時,連鑄把結(jié)晶器水流量從原來的130~140 m3/h 調(diào)整為120~130 m3/h。

1.2.5 高碳硬線鋼冶煉合金收得率和烘烤控制

在連續(xù)生產(chǎn)中把控鋼種內(nèi)控成分,優(yōu)化工藝參數(shù),鋼種內(nèi)控成分命中率提升,建立完整物料抽查檢驗考核制度,使各類物料滿足標(biāo)準(zhǔn)要求。精確計算貴重金屬加入量,增加貴重金屬小包裝,精準(zhǔn)控制貴重金屬成分含量。規(guī)范各類脫氧劑使用,穩(wěn)定合金料吸收率。穩(wěn)定裝入量,做到裝準(zhǔn)出盡[2]。

做好連續(xù)生產(chǎn)過程溫度控制,減少鋼包周轉(zhuǎn)數(shù)量,按照鋼包烘烤制度操作[3]。完善合金料倉烘烤設(shè)備改造,建立烘烤制度,提高合金料烘烤溫度。落實好鋼包加蓋制度,做到紅包出鋼。做好中包烘烤制度,保持中包過熱度穩(wěn)定。各工序做好覆蓋劑保溫。

2 高碳硬線鋼冶煉工藝優(yōu)化措施

2.1 高碳硬線鋼連續(xù)生產(chǎn)工藝優(yōu)化

在連續(xù)生產(chǎn)中把控鋼種內(nèi)控成分,優(yōu)化工藝參數(shù),鋼種內(nèi)控成分命中率提升,建立完整物料抽查檢驗考核制度,使各類物料滿足標(biāo)準(zhǔn)要求。精確計算貴重金屬加入量,增加貴重金屬小包裝,精準(zhǔn)控制貴重金屬成分含量。規(guī)范各類脫氧劑使用,穩(wěn)定合金料吸收率。穩(wěn)定裝入量,做到裝準(zhǔn)出盡。做好放鋼擋渣,減少下渣,保證合金吸收穩(wěn)定。合理爐料搭配,優(yōu)化煉鋼冶煉工藝,提高終點碳達標(biāo)率[4]。

加強連續(xù)生產(chǎn)過程溫度控制,減少鋼包周轉(zhuǎn)個數(shù),加強鋼包烘烤制度[3]。完善合金料倉烘烤設(shè)備改造,建立烘烤制度,提高合金料烘烤溫度。落實好鋼包加蓋制度,做到紅包出鋼。做好中包烘烤制度,保持中包過熱度穩(wěn)定。各工序做好覆蓋劑保溫。

加強鋼坯質(zhì)量過程控制,提高鋼水純凈度,嚴(yán)格控制精煉出站溫度,堅持恒拉速澆鑄和結(jié)晶器液面自動控制,確保結(jié)晶器液面控制穩(wěn)定,根據(jù)大量數(shù)據(jù)對比,確定末攪攪拌參數(shù),調(diào)試輕壓下工藝,達到與生產(chǎn)、工藝相匹配,應(yīng)用于生產(chǎn)。鋼坯質(zhì)量進行檢查,鑄坯表面質(zhì)量把控,提升鑄坯質(zhì)量[5]。

2.2 高碳硬線冶煉低倍控制優(yōu)化

高碳硬線冶煉工藝關(guān)鍵點控制,提高實物質(zhì)量,規(guī)范入廠原料的技術(shù)質(zhì)量標(biāo)準(zhǔn),完善原料檢驗、抽查制度,形成常態(tài)檢查機制,重點檢查鈍化鎂、脫氧劑、精煉渣料、線類、粉類的理化指標(biāo)、標(biāo)識、粒度、水份、包裝等的規(guī)范程度。落實鋼種質(zhì)量確認(rèn)會要求,連續(xù)生產(chǎn)中煉鋼工序抓好擋渣、做好喂線、精煉埋弧操作,連鑄工序做好降低中包穩(wěn)流器、擴大沖擊區(qū)面積、加強保護澆注、實現(xiàn)穩(wěn)態(tài)澆注生產(chǎn)常態(tài)化。根據(jù)低倍情況調(diào)整相應(yīng)的工藝參數(shù),圖2、圖3 為150 cm×150 cm方坯82B 低倍。

圖2 150 cm×150 cm方坯82B 低倍(1.0 級)

圖3 150 cm×150 cm方坯82B 低倍(0.5 級)

圖2 中心疏松為1.0 級,圖3 中心疏松為0.5 級,根據(jù)低倍情況找出最穩(wěn)定的過熱度和拉速配比,能為后續(xù)生產(chǎn)工藝提供數(shù)據(jù)參考,以確保得到組織和性能穩(wěn)定的高碳鋼。

3 高碳硬線冶煉新技術(shù)展望

引進新技術(shù),整體工藝流程及關(guān)鍵工藝裝備系統(tǒng)堅持采用成熟、先進、可靠的國產(chǎn)化技術(shù),主要技術(shù)指標(biāo)達到國際先進水平,控制水平在的同類項目前列。在煉鋼冶煉工藝技術(shù)上積極創(chuàng)新,研發(fā)具有自主知識產(chǎn)權(quán)的創(chuàng)新技術(shù),降低生產(chǎn)過程能源消耗、提高冶煉產(chǎn)品自身質(zhì)量、創(chuàng)新冶煉工藝。

引進新工藝,要加大對標(biāo)力度,規(guī)范煉鋼取樣制度,明確了中包取樣時間,保證試樣代表性。例如在煉鋼冶煉過程對關(guān)鍵點進行把控,提供數(shù)據(jù)支撐,保證產(chǎn)品性能,為保證鑄坯質(zhì)量,連鑄冷卻系統(tǒng)均采用氣霧冷卻,易產(chǎn)生鑄坯脫方、裂紋、凹陷等質(zhì)量缺陷,優(yōu)化煉鋼冶煉工藝把控,進一步提升高碳硬線鋼質(zhì)量,生產(chǎn)高碳硬線鋼時,連鑄把結(jié)晶器水流量從原來的130~140 m3/h 調(diào)整為120~130 m3/h。

引進新設(shè)備,圍繞機械、液壓、電控、電器設(shè)備等重點區(qū)域引進新技術(shù)新設(shè)備,在系統(tǒng)運行與控制上與煉鋼冶煉工藝密切結(jié)合,保證生產(chǎn)工藝與設(shè)備系統(tǒng)雙順行。150 t 轉(zhuǎn)爐出鋼口優(yōu)化改造,將原有出鋼口的孔徑擴大,提高出鋼口的通鋼量,內(nèi)徑為Φ160~180 mm的截錐型出鋼口,將出鋼口內(nèi)徑擴大至Φ180~200 mm,同步配套同規(guī)格的滑板,縮短出鋼時間至5 min,減少鋼水溫降降低,爐渣氧化性降低,鋼水中氣體含量。保障了連續(xù)生產(chǎn)的穩(wěn)定,創(chuàng)造安全穩(wěn)定的生產(chǎn)環(huán)境,助力推動環(huán)保、高質(zhì)量、高效率發(fā)展。

4 結(jié)語

當(dāng)前,在連續(xù)生產(chǎn)中提高高碳硬線鋼質(zhì)量工藝技術(shù),從冶煉過程關(guān)鍵點進行把控,在流程架構(gòu)梳理、過程分析、流程等各個環(huán)節(jié)均由專業(yè)人員參與,實現(xiàn)了一體化運營體系的高質(zhì)量、高效率搭建。連續(xù)生產(chǎn)質(zhì)量體系中嚴(yán)格把控在線工藝技術(shù),在連續(xù)生產(chǎn)中把控各鋼種內(nèi)控成分,優(yōu)化工藝參數(shù),增強自主創(chuàng)新能力,質(zhì)量水平提升,采用新技術(shù)、新工藝、新設(shè)備,實現(xiàn)技術(shù)進步,為安全連續(xù)生產(chǎn)提供了保障。