轉爐汽化煙道漏水原因分析及改進措施

李原野,王洪軍,張學武

(唐山鋼鐵集團有限責任公司,河北 唐山 063606)

0 引言

轉爐汽化煙道作為轉爐工序重要組成部分,主要作用就是將轉爐吹氧過程中產出的高溫煙氣與煙道循環的軟水實現熱量交換[1],實現煙氣冷卻的同時使循環的軟水加熱變成蒸汽,這樣回收的飽和蒸汽主要用于飽和蒸汽發電,是實現轉爐工序負能煉鋼的重要組成部分[2]。轉爐汽化冷卻煙道主要分為移動段、固定段、斜煙道段、彎曲段四部分。在轉爐生產過程中汽化煙道經常處于多塵、高溫、高壓的環境下,當氧槍開始吹煉時,高溫、高壓煙氣經過煙道量很大,造成煙道熱負荷劇增;而當停止吹煉時,煙道中熱負荷又急劇減小。在這種冶煉周期工況下,熱負荷波動非常頻繁,使得汽化煙道長期處在惡劣的環境條件下,從而影響汽化煙道的使用時間,經常出現煙道管壁開裂和漏水問題,直接影響煉鋼工序的生產組織的節奏,進而增加維修費用和冶煉的安全風險[3]。因此,以轉爐汽化冷卻煙道實際運行情況為分析點,分析漏水形成機理,并提出改進措施,將有助于轉爐汽化冷卻煙道破損機理研究,對增加汽化冷卻煙道設備的使用時間和飽和蒸汽噸鋼回收量具有著非常重要的意義。

1 存在的問題

某鋼廠200 t 頂底復吹轉爐投產7 個月后,轉爐汽化系統出現內部漏點,隨后的每次定修均需進行煙道漏點處理。汽化煙道內的軟循環冷卻水有較高的壓力,會從管壁裂開的地方噴射出來,造成軟水消耗增加,其中軟水補水量與回收蒸汽質量之比為1.45,比設計值高38%。當瞬時流量很大時,部分冷卻水流入爐內前未及時被高溫煙氣汽化,如果噴射出來的水與熔融的鋼水發生接觸,會引起爆炸,發生嚴重的安全事故[4];此外,冷卻煙道漏的水帶走熱量,影響飽和蒸汽的回收,進而影響飽和余熱發電量[5],蒸汽噸鋼回收量僅為75 kg,處于行業較低水平,同時,煙道內的漏水問題增加了煙道設備維修費用和檢修時間,進而也會影響轉爐工序當月作業率。

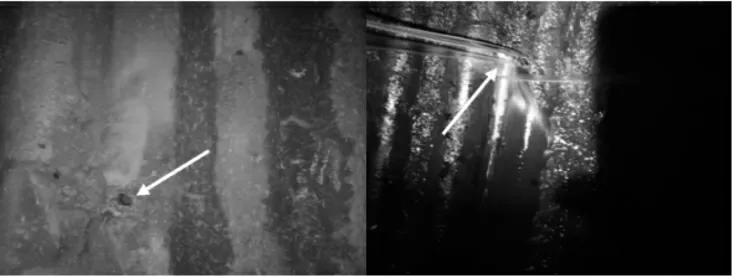

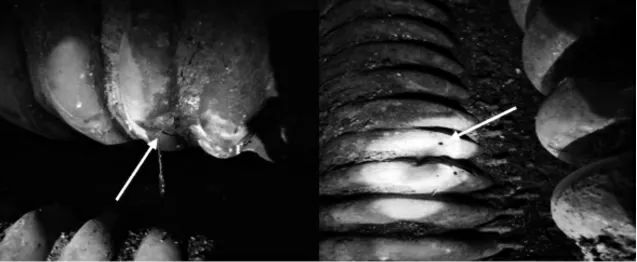

煙道內漏主要集中在兩個位置:一是移動段爬坡位置(見圖1),二是移動段與斜煙道接口位置(見圖2)。以上兩個位置漏點主要表現是煙道管壁厚減薄嚴重,形成窩狀減薄坑洞,進而發生泄漏。

圖1 移動段爬坡位置漏點

圖2 移動段與斜煙道接口位置坑洞漏點

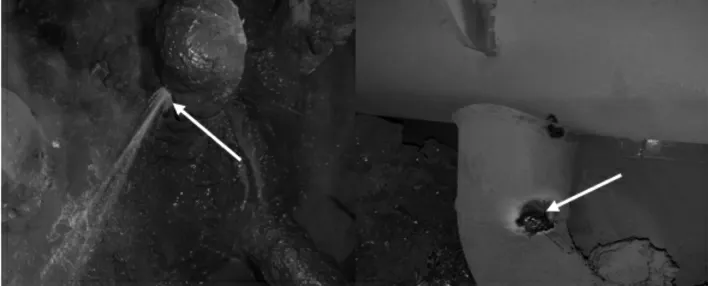

汽化煙道外部漏點主要集中體現為拉蒙管焊口漏氣,蒸汽聯箱彎管位置漏氣,煙道腳手架孔、音頻化渣孔等開孔補板位置漏氣,此類漏氣表現為漏氣位置和時間均存在不確定性(見圖3)。

圖3 汽化煙道外部漏點

2 煙道漏水原因分析

2.1 煙道內漏原因分析

移動段煙道爬坡煙氣轉向位置有漏點,主要原因為:吹煉過程中高速煙氣夾雜著各種顆粒狀粉塵沖刷,引起煙道管壁厚部分減薄[6],特別是由于一次風機選型偏大,在高風速狀態下將較大顆粒的含鐵物料吸入煙道,引起煙氣轉向區域煙道管沖刷磨損較快。

在移動段與斜煙道接口區域沖刷變薄,發現有窩狀坑洞漏水點,通過與廠家溝通,確認漏水主要是由于高速煙氣在煙道結合部位造成煙氣渦流,反復沖刷該位置,引起該區域磨損嚴重。

2.2 煙道外漏原因分析

近期在開孔補板區域頻繁發現漏點,如煙道腳手架孔、音頻化渣孔等。分析原因主要是廠家設計制作時未考慮全面,沒有設置膨脹縫。

直煙道和彎曲煙道集箱出口彎頭非受熱面漏水、彎曲煙道集箱支管漏水,此兩處漏水原因為煙道制作過程中存在焊接缺陷,由廠家對重點部位進行修復。

2 號爐氧槍分叉管、1 號爐北溜槽分叉管及2 號爐固定罩均出現過縱向開裂漏水,是由于煙道局部應力集中,沒有完全消除,引起焊接薄弱部位裂開漏水。

3 改進措施

3.1 轉爐吹煉階段匹配不同轉速

由于原設計風機選型偏大,造成在高風速狀態下將較大顆粒的含鐵物料吸入煙道,造成煙氣轉向的地方煙道管壁沖刷磨損很大。針對一次風機選型偏大問題,通過對除塵風機匹配不同生產狀態的風量來實施改造,設置合理的風機轉速,根據吹氧量將一次除塵風機由原先的6 個轉速段調整到10 個轉速段自動控制,實現合理匹配風機轉速,降低煙道沖刷磨損強度。同時,結合工藝冶煉參數對除塵系統風量進行優化改造,以減少煙氣沖刷。

3.2 安裝維護標準化

改進設備維護的操作規范,在煙道腳手架孔、音頻化渣孔等開孔補板地方放置膨脹節;管道對接用拋光機打磨,氬埋弧焊焊接,嚴格把控焊接質量。

3.3 修訂煙道壁厚替換標準

每個爐役測量區域內煙道管原壁厚為5 mm,當壁厚不足4 mm 時對其進行更換,更換完畢后對接口部位重新填充耐火料。使用新的耐磨堆焊技術進行現場改造,并將其應用于后續備件制作過程。

3.4 嚴格把控備件質量

傳統的熱處理消除應力的方式存在消除不徹底的問題,因此消除焊接應力可采用振動法。振動消除應力原理是采用受控振動能量對工件進行處理,達到消除、勻化應力的目標。嚴格把控彎管煙道管,確保材質、彎管壁厚、探傷等檢查100%全檢;逐根對彎曲后的每1 根受熱管進行通球實驗,通球直徑為25 mm,通球不合格的受熱管一律不得用于生產。

3.5 嚴格把控軟水水質

在轉爐汽化冷卻水系統內,隨著冷卻水的不斷蒸發,水質會越來越差,產生一些具有腐蝕性的鹽類,這會引起管壁腐蝕,造成管路變薄,進而發生開裂漏水;保證除氧器正常投用,杜絕循環水中的氧腐蝕管壁,嚴格把控軟水水質,對汽包和除氧器水質進行每日檢測,針對化驗指標,及時進行加藥和排污處理,保證循環水質在規范的范圍內。

4 結語

經對某煉鋼車間200 t 轉爐汽化煙道管壁漏水原因進行分析,并采取針對性的改進措施后,實現汽化煙道在正常的使用期限內不發生開裂漏水問題。在能源軟水消耗和蒸汽回收方面也取得很大的進步,其中軟水補水量與回收蒸汽質量之比由優化前的1.45 降低到優化后的1.08,日平均降低補水量24%;噸鋼蒸汽回收量由75 kg 提高到105 kg 以上,生產成本降低3.3 元/t,取得了良好經濟效益。